Способ разработки месторождений твердых полезных ископаемых

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при открытой разработке месторождений твердых полезных ископаемых с помощью добычного комплекса и конвейерного карьерного транспорта. Технический результат заключается в повышении производительности процесса выемки, дробления и погрузки горной массы за счет обеспечения повышенной синхронизации, безопасности, надежности ведения работ и снижения капитальных затрат. Способ разработки месторождений твердых полезных ископаемых, включающий выемку взорванной горной массы карьерным гидравлическим экскаватором, разгрузку горной массы из ковша в постоянную точку с обеспечением автоматизации части рабочего цикла копания, автоматизацию процессов посредством системы управления и согласования взаимодействия работы механизмов и оборудования по преобразованию цикличного характера копания в непрерывный поток погружаемой горной массы. Разгрузка горной массы из ковша осуществляется в приемный бункер, оборудованный классификатором для отделения крупнокусковой горной массы от мелко- и среднекусковой горной массы. Крупнокусковая горная масса подается в дробилку, измельчается и поступает последовательно на питатель и отвальный конвейер. 3 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при открытой разработке месторождений твердых полезных ископаемых с помощью добычного комплекса и конвейерного карьерного транспорта.

Известны мобильные дробильные установки, применяемые в комплекте с выемочными агрегатами типа одноковшовых карьерных экскаваторов и ленточными конвейерами [1-2].

Недостатком данных технологических схем является низкая маневренность при совмещении процессов выемки, переработки и разгрузки горной массы, приводящая к повышенным затратам времени и снижению производительности.

Наиболее близким по технической сущности является способ разработки твердых полезных ископаемых с использованием добычного комплекса с отдельным самоходно-дробильным перегрузочным агрегатом и магистральным конвейером [3]. Способ на основе добычного комплекса, включающий выемку взорванной горной массы карьерным гидравлическим экскаватором, имеющим рабочее оборудование - ковш, кабину, силовую установку, поворотную платформу и отвальный конвейер, разгрузку горной массы из ковша в постоянную точку с обеспечением автоматизации части рабочего цикла копания, автоматизацию процессов посредством системы управления и согласования взаимодействия работы механизмов и оборудования по преобразованию цикличного характера копания в непрерывный поток погружаемой горной массы.

Недостатком данного добычного комплекса является низкая маневренность при совмещении процессов выемки, переработки и разгрузки горной массы, приводящая к повышенным затратам времени и снижению производительности.

Технический результат заключается в повышении производительности процесса выемки, дробления и погрузки горной массы за счет обеспечения повышенной синхронизации, безопасности, надежности ведения работ и снижения капитальных затрат.

Технический результат достигается тем, что в способе разработки месторождений твердых полезных ископаемых, включающем выемку взорванной горной массы карьерным гидравлическим экскаватором, имеющим рабочее оборудование - ковш, кабину, силовую установку, поворотную платформу и отвальный конвейер, разгрузку горной массы из ковша в постоянную точку с обеспечением автоматизации части рабочего цикла копания, автоматизацию процессов посредством системы управления и согласования взаимодействия работы механизмов и оборудования по преобразованию цикличного характера копания в непрерывный поток погружаемой горной массы, разгрузка горной массы из ковша осуществляется в приемный бункер, оборудованный классификатором для отделения крупнокусковой горной массы от мелко- и среднекусковой горной массы, направляемой через промежуточный бункер на питатель, при этом крупнокусковая горная масса подается в дробилку, измельчается и поступает последовательно на питатель и отвальный конвейер, при этом питатель установлен сопряженно с промежуточным бункером и разгрузочной щелью дробилки, а приемный бункер с классификатором, промежуточный бункер и дробилка установлены под поворотной платформой, жестко связаны с ней и размещены в корпусе, закрепленном на основании добычного комплекса, при этом поворотная платформа снабжена опорами качения, сопрягаемыми с верхней частью корпуса, и приводом вращения, а отвальный конвейер располагается перпендикулярно к направлению движения добычного комплекса, при этом управление и согласование взаимодействием работы механизмов и оборудования осуществляется с использованием дополнительных элементов контроля и управления.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

Добычной комплекс для осуществления способа разработки месторождений твердых полезных ископаемых изображен на чертежах.

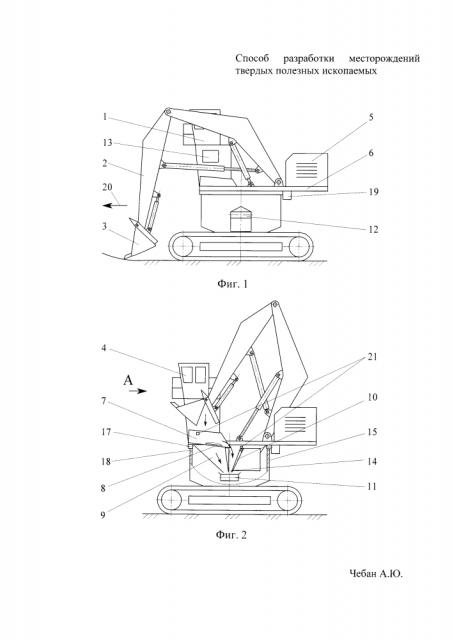

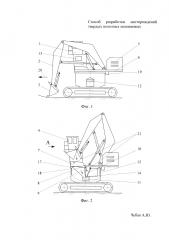

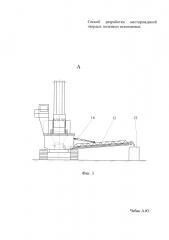

На фиг. 1 - общий вид добычного комплекса в процессе черпания горной массы ковшом; на фиг. 2 - общий вид добычного комплекса в процессе разгрузки горной массы из ковша в приемный бункер; на фиг. 3. - вид А на фиг. 2.

Способ разработки месторождений твердых полезных ископаемых выполняется с помощью добычного комплекса 1. Добычной комплекс 1 включает карьерный гидравлический экскаватор 2, имеющий рабочее оборудование - ковш 3, кабину 4, силовую установку 5 и поворотную платформу 6. Добычной комплекс 1 оборудован приемным бункером 7 с классификатором 8 для отделения крупнокусковой горной массы от мелко- и среднекусковой горной массы, промежуточным бункером 9, дробилкой 10, питателем 11, отвальным конвейером 12 и системой управления и согласования взаимодействия работы механизмов и оборудования 13 по преобразованию цикличного характера копания в непрерывный поток погружаемой горной массы. Питатель 11 установлен сопряженно с промежуточным бункером 9 и разгрузочной щелью 14 дробилки 10. Приемный бункер 7 с классификатором 8, промежуточный бункер 9 и дробилка 10 установлены под поворотной платформой 6, жестко связаны с ней и размещены в корпусе 15, закрепленном на основании 16 добычного комплекса 1. Поворотная платформа 6 снабжена опорами качения 17, сопрягаемыми с верхней частью 18 корпуса 15, и приводом вращения 19. Отвальный конвейер 12 располагается перпендикулярно к направлению движения 20 добычного комплекса 1. Система управления и согласования взаимодействия работы механизмов и оборудования 13 оснащена дополнительными элементами контроля и управления 21. Приемное устройство 22 располагается под отвальным конвейером 12.

Способ разработки месторождений твердых полезных ископаемых реализуется следующим образом.

Осуществляется выемка взорванной горной массы карьерным гидравлическим экскаватором 2, имеющим рабочее оборудование - ковш 3, кабину 4, силовую установку 5, поворотную платформу 6 и отвальный конвейер 12. Выполняется разгрузка горной массы из ковша 3 в постоянную точку с обеспечением автоматизации части рабочего цикла копания. Осуществляется автоматизация процессов посредством системы управления и согласования взаимодействия работы механизмов и оборудования 13 по преобразованию цикличного характера копания в непрерывный поток погружаемой горной массы. Разгрузка горной массы из ковша 3 осуществляется в приемный бункер 7, оборудованный классификатором 8 для отделения крупнокусковой горной массы от мелко- и среднекусковой горной массы, направляемой через промежуточный бункер 9 на питатель 11. Крупнокусковая горная масса подается в дробилку 10, измельчается и поступает через разгрузочную щель 14 дробилки 10 последовательно на питатель 11 и отвальный конвейер 12. Поворотная платформа 6 на опорах качения 17, сопрягаемых с верхней частью 18 корпуса 15, установленного на основании 16, поворачивается приводом вращения 19. Дополнительные элементы контроля и управления 21 системы управления и согласования взаимодействия работы механизмов и оборудования 13 контролируют прохождение горной массы через классификатор 8 и дробилку 10. Отвальный конвейер 12 располагается перпендикулярно к направлению движения 20 добычного комплекса 1 и подает горную массу на приемное устройство 22.

Способ повышает производительность разработки месторождений твердых полезных ископаемых за счет сокращения времени цикла экскавации и автоматизации управления работой механизмов и оборудования по преобразованию цикличного характера копания в непрерывный поток погружаемой горной массы, а также повышает безопасность ведения работ, снижает капитальные затраты и повышает надежность.

Источники информации

1. Анистратов Ю.И., Анистратов К.Ю., Щадов М.И. Справочник по открытым горным работам: М.: НТЦ «Горное дело», 2010. С. 258, рис. 7.2.

2. Патент РФ №2440192 от 20.01.2012. Мобильная дробильная установка.

3. Казаков В.А., Кубышкин И.П. Добычной комплекс ДК-2000 / Горное оборудование и электромеханика. 2007. №12. С. 35-38.

Способ разработки месторождений твердых полезных ископаемых, включающий выемку взорванной горной массы карьерным гидравлическим экскаватором, имеющим рабочее оборудование - ковш, кабину, силовую установку, поворотную платформу и отвальный конвейер, разгрузку горной массы из ковша в постоянную точку с обеспечением автоматизации части рабочего цикла копания, автоматизацию процессов посредством системы управления и согласования взаимодействия работы механизмов и оборудования по преобразованию цикличного характера копания в непрерывный поток погружаемой горной массы, отличающийся тем, что разгрузка горной массы из ковша осуществляется в приемный бункер, оборудованный классификатором для отделения крупнокусковой горной массы от мелко- и среднекусковой горной массы, направляемой через промежуточный бункер на питатель, при этом крупнокусковая горная масса подается в дробилку, измельчается и поступает последовательно на питатель и отвальный конвейер, при этом питатель установлен сопряженно с промежуточным бункером и разгрузочной щелью дробилки, а приемный бункер с классификатором, промежуточный бункер и дробилка установлены под поворотной платформой, жестко связаны с ней и размещены в корпусе, закрепленном на основании добычного комплекса, при этом поворотная платформа снабжена опорами качения, сопрягаемыми с верхней частью корпуса, и приводом вращения, а отвальный конвейер располагается перпендикулярно к направлению движения добычного комплекса, при этом управление и согласование взаимодействием работы механизмов и оборудования осуществляется с использованием дополнительных элементов контроля и управления.