Уплотнительный узел и турбомашина

Иллюстрации

Показать всеУплотнительный узел турбомашины содержит вращающийся элемент, проходящий через неподвижную часть, и уплотнительный элемент. Уплотнительный элемент образован на концевой части вращающегося элемента и содержит ряд из первой и второй канавок, частично проходящих по окружной длине вокруг части внешней поверхности вращающегося элемента. Ряд из первой и второй канавок параллелен другому ряду из первой и второй канавок. Первый и второй ряды канавок отделены от других первых и вторых рядов канавок частью внешней поверхности вращающегося элемента. Каждый из первого и второго рядов канавок ограничивает осевой проточный тракт, обеспечивающий, при направлении осевого потока пара через уплотнительный элемент и вращении вращающегося элемента, возбуждение первым и вторым рядами канавок тангенциального потока пара и уменьшение осевого потока пара через часть внешней поверхности вращающегося элемента по сравнению с осевым потоком пара, входящим в уплотнительный узел. Другое изобретение группы относится к турбомашине, содержащей указанный выше уплотнительный узел. Группа изобретений позволяет повысить эффективность уплотнения турбомашины. 2 н. и 3 з.п. ф-лы, 5 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к турбомашинам и, более конкретно, к уплотнительному узлу для использования в турбомашинах.

[0002] Известные турбомашины имеют определенный проточный тракт. Например, по меньшей мере некоторые известные паротурбинные двигатели содержат, по меньшей мере, одну из турбин: турбину высокого давления (ВД), турбину среднего давления (СД) и/или турбину низкого давления (НД), каждая из которых образует часть парового тракта внутри двигателя. Известные турбомашины также имеют вращающийся, или роторный вал, проходящий через кожухи турбин. Протечка пара может происходить либо из парового тракта, либо в него и из областей более высокого давления в области более низкого давления, причем такая протечка пара является функцией величины разности давлений между двумя областями. Такая протечка может неблагоприятно влиять на эффективность работы турбины. Например, протечка из парового тракта, имеющая место между роторным валом турбины и окружающим турбину корпусом, может уменьшить общую эффективность этой турбины. Подобным же образом протечка из парового тракта между роторным валом и частью корпуса, которая является переходом между соседними корпусами турбины, может также уменьшить общую эффективность турбоагрегата. С течением времени снижения рабочей эффективности паровой турбины могут в результате приводить к увеличению затрат на топливо.

[0003] Чтобы уменьшить количество протечек из проточного тракта, по меньшей мере, в некоторых известных турбомашинах, например в SU 1576757 А1, используются устройства, удерживающие поток, такие как уплотнения. Такие устройства в целом уменьшают общий размер области, через которую может произойти протечка потока, и этим уменьшают величину протечки. Например, между турбинными корпусами могут быть расположены лабиринтные уплотнения, чтобы минимизировать протечку рабочей среды в атмосферу. По меньшей мере, некоторые известные лабиринтные уплотнения делаются с канавками, которые окружают роторный вал. Чтобы уменьшить протечку потока, существенно уменьшают зазор между неподвижными зубцами уплотнения и противоположными уплотнительными кольцами. Однако в известных турбомашинах, поскольку поток имеет высокую осевую скорость, он может "проскользнуть" через канавки и ухудшить эффективность таких лабиринтных уплотнений.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] Целью предложенного изобретения является создание усовершенствованных уплотнительного узла и турбомашины, обеспечивающих устранение недостатков известного уровня техники. В одном варианте предложен способ сборки уплотнительного узла для использования в турбомашине. Способ включает использование вращающегося элемента, который имеет концевую часть с канавками, частично проходящими в окружном направлении вокруг части внешней поверхности концевой части вращающегося элемента. Способ также включает использование неподвижной части, которая имеет верхнюю часть и нижнюю часть. Способ, кроме того, включает помещение, по меньшей мере, части концевой части вращающегося элемента в указанную нижнюю часть. Способ также включает присоединение указанной верхней части к нижней части с образованием, таким образом, полости для роторного вала. Концевая часть вращающегося элемента, по меньшей мере, частично проходит через указанную полость с образованием, таким образом, зазора между концевой частью вращающегося элемента и неподвижной частью.

[0005] В другом варианте предложен уплотнительный узел для использования в турбомашине. Турбомашина содержит вращающийся элемент, который вращается вокруг оси вращения, и неподвижную часть. Концевая часть вращающегося элемента проходит, по меньшей мере, через часть полости для роторного вала, ограниченной неподвижной частью. Уплотнительный узел содержит уплотнительный элемент, образованный на концевой части вращающегося элемента. Уплотнительный элемент содержит ряд из первой и второй канавок, частично проходящих по окружной длине вокруг части внешней поверхности вращающегося элемента, при этом указанный ряд из первой и второй канавок по существу параллелен другому ряду из первой и второй канавок, причем первый и второй ряды канавок отделены от других первых и вторых рядов канавок частью внешней поверхности вращающегося элемента, при этом каждый из первого и второго рядов канавок ограничивает осевой проточный тракт, обеспечивающий, при направлении осевого потока пара через уплотнительный элемент и вращении вращающегося элемента, возбуждение первым и вторым рядами канавок тангенциального потока пара и уменьшение осевого потока пара через часть внешней поверхности вращающегося элемента по сравнению с осевым потоком пара, входящим в уплотнительный узел.

[0006] В следующем варианте предложена турбомашина, содержащая вращающийся элемент, который имеет концевую часть, которая ограничивает внешнюю поверхность. Турбомашина также имеет неподвижную часть, которая, по меньшей мере, частично проходит вокруг вращающегося элемента, так что неподвижная часть и вращающийся элемент частично ограничивают между собой полость для роторного вала. Концевая часть вращающегося элемента проходит, по меньшей мере, через часть указанной полости. Турбомашина, кроме того, содержит, по меньшей мере, один уплотнительный узел. Уплотнительный узел имеет уплотнительный элемент, образованный на концевой части вращающегося элемента. Уплотнительный элемент содержит ряд из первой и второй канавок, частично проходящих по окружной длине вокруг части внешней поверхности вращающегося элемента, при этом указанный ряд из первой и второй канавок по существу параллелен другому ряду из первой и второй канавок, причем первый и второй ряды канавок отделены от других первых и вторых рядов канавок частью внешней поверхности вращающегося элемента, при этом каждый из первого и второго рядов канавок ограничивает осевой проточный тракт, обеспечивающий, при направлении осевого потока пара через уплотнительный элемент и вращении вращающегося элемента, возбуждение первым и вторым рядами канавок тангенциального потока пара и уменьшение осевого потока пара через часть внешней поверхности вращающегося элемента по сравнению с осевым потоком пара, входящим в уплотнительный узел. Преимущество предложенного изобретения заключается в обеспечении уменьшения потока пара, проходящего через уплотнительный узел во время непрерывной работы уплотнительного узла, по сравнению с известными лабиринтными уплотнениями, что обеспечивает повышение общей эффективности турбомашины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] Варианты, описанные здесь, можно легче понять при ознакомлении со следующим описанием совместно с сопровождающими чертежами.

[0008] Фиг. 1 изображает схематический продольный разрез примерного противоточного паротурбинного двигателя.

[0009] Фиг. 2 изображает схематический продольный разрез части примерной секции высокого давления (ВД), которая может использоваться с паротурбинным двигателем, показанным на фиг. 1.

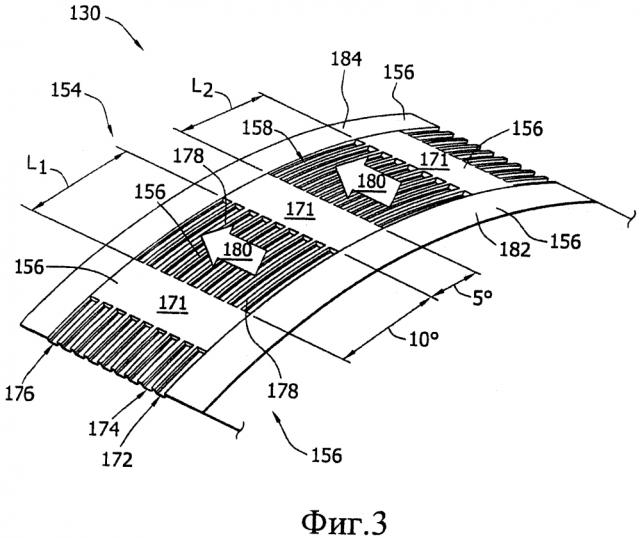

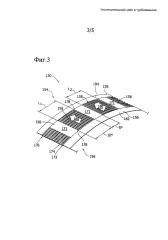

[0010] Фиг. 3 изображает вид в аксонометрии части уплотнительного узла, который может использоваться с секцией высокого давления (ВД), показанной на фиг. 2, и взят вдоль линии 3-3.

[0011] Фиг. 4 изображает вид в аксонометрии части уплотнительного узла, показанной на фиг. 3.

[0012] Фиг. 5 изображает блок-схему, иллюстрирующую примерный способ, который может быть использован при сборке уплотнительного узла, показанного на фиг. 3 и 4.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0013] В примерных способах, устройствах и установках, описанных в настоящем документе, устранены, по меньшей мере, некоторые из недостатков, связанных с известными турбомашинами, которые могут работать с протечкой текучей среды из турбомашины во внешнюю атмосферную среду. В вариантах выполнения, описанных в настоящем документе, предложен уплотнительный узел для использования в турбомашине, который существенно уменьшает протечку рабочей среды из турбомашины, способствуя, таким образом, улучшению работы турбины. Более конкретно, уплотнительный узел, описанный здесь, представляет собой лабиринтное уплотнение, содержащее прерывистые уплотнительные канавки, которые образованы на вращающемся элементе турбомашины, таком как вращающийся элемент, находящийся на роторном валу паротурбинного двигателя.

[0014] Фиг. 1 иллюстрирует схематический разрез примерного противоточного паротурбинного двигателя 100, содержащего секцию 102 высокого давления (ВД) и секцию 104 среднего давления (СД). Хотя фиг. 1 описывает пример паротурбинного двигателя, следует заметить, что уплотнительный узел и способ, описанные здесь, не ограничиваются конкретным турбодвигателем. Специалист поймет, что настоящее изобретение может использоваться с любой турбомашиной, включая газотурбинный двигатель, в любой подходящей конфигурации, которая допускает такое устройство и способ.

[0015] В примерном варианте выполнения кожух или корпус 106 высокого давления разделен в осевом направлении на соответствующие верхнюю и нижнюю половины 108 и 110. Аналогично, кожух 112 среднего давления разделен в осевом направлении на соответствующие верхнюю и нижнюю половины 114 и 116. В указанном примерном варианте выполнения, кожухи 106 и 112 являются внутренними корпусами. В альтернативном варианте кожухи 106 и 112 могут быть внешними корпусами. Центральная часть 118, проходящая между секцией 102 и секцией 104, содержит впуск 120 для пара высокого давления и впуск 122 для пара среднего давления. Внутри корпусов 106 и 112 секция 102 ВД и секция 104 СД, соответственно, расположены в виде однопролетной конструкции, которая поддерживается подшипниками 126 и 128 скольжения. Также в примерном варианте выполнения внутри подшипника 126 расположен уплотнительный узел высокого давления (ВД). Подобным же образом внутри подшипника 128 скольжения расположен уплотнительный узел 132 среднего давления (СД).

[0016] От центральной секции 118 внутрь к вращающемуся элементу 140 радиально проходит кольцевой разделитель 134 секций. В примерном варианте выполнения вращающийся элемент 140 является валом ротора, который проходит между секцией 102 и секцией 104. Более конкретно, в примерном варианте выполнения разделитель 134 охватывает часть вращающегося элемента 140 между первым впускным соплом 136 секции ВД и первым впускным соплом 138 секции СД. Разделитель 134, по меньшей мере, частично вставлен в канал 142, образованный в уплотнительном корпусе 144. В примерном варианте выполнения канал 142 является С-образным каналом 142, который проходит радиально в корпус 144 и вокруг внешней окружности корпуса 144, так что центральное отверстие (не показано на фиг. 1) канала 142 обращено радиально наружу.

[0017] Во время работы во впускное отверстие 120 для пара высокого давления поступает пар высокого давления и высокой температуры от источника пара, такого как энергетический котел (не показан на фиг. 1). Пар проходит через секцию 102 от впускного сопла 136, при этом пар вызывает вращение элемента 140. В примерном варианте выполнения пар ударяется о турбинные лопатки или лопасти (не показаны на фиг. 1), которые соединены с вращающимся элементом 140. В примерном варианте выполнения каждая группа лопаток расположена около уплотнительного узла (не показаны на фиг. 1), что облегчает направление пара к соответствующим лопаткам. Пар покидает секцию 102 ВД и возвращается к энергетическому котлу, где он снова нагревается. Нагретый вновь пар затем направляется к впускному отверстию 122 для пара среднего давления (СД) и возвращается к секции 104 СД при более низком давлении, чем пар, входящий в секцию 102 ВД, но при температуре, которая приблизительно равна температуре пара, входящего в секцию 102. Работа извлекается из пара в секции 104 СД по существу подобно тому, как это происходит в секции 102 ВД. Соответственно, рабочее давление в секции 102 выше, чем рабочее давление в секции 104, так что пар в секции 102 стремится течь к секции 104 через тракты протечки, проходящие между секциями 102 и 104. Один такой тракт протечки может проходить в осевом направлении вдоль вращающегося элемента 140 через корпус 144.

[0018] В примерном варианте выполнения паровая турбина 100 является двигателем с противоточной паровой турбиной высокого и среднего давления. В альтернативном случае паровая турбина 100 может использоваться с любой другой турбиной, включая, но не ограничиваясь этим, турбины низкого давления. Кроме того, настоящее изобретение не ограничивается использованием противоточных паровых турбин, а может быть использовано с любой конфигурацией паровой турбины, включая, но не ограничиваясь этим, двигатели с однопоточными и двухпоточными паровыми турбинами. Кроме того, как обсуждалось выше, настоящее изобретение не ограничивается только использованием в паротурбинных двигателях и может использоваться в других турбоустановках, таких как газотурбинные двигатели.

[0019] Фиг. 2 является схематическим продольным разрезом секции 102 ВД, которая может использоваться с паротурбинным двигателем 100 (показанным на фиг. 1). В примерном варианте выполнения секция 102 содержит верхнюю и нижнюю части 108 и 110, соответственно, которые ограничивают полость 150 для роторного вала, через которую может проходить концевая часть вращающегося элемента 140, т.е. конец 152 роторного вала. Конец 152 роторного вала, верхняя половина 108 и нижняя половина 110 образуют уплотнительный узел 130 высокого давления (ВД). В примерном варианте выполнения уплотнительный узел 130 содержит первый уплотнительный элемент 154, который проходит в окружном направлении вокруг конца 152 роторного вала. Более конкретно, конец 152 роторного вала образует радиально внешнюю поверхность 156, а первый уплотнительный элемент 154 содержит канавки 158, образованные на поверхности 156. Кроме того, первый уплотнительный элемент 154 образован целиком внутри конца 152 роторного вала и вращается вместе с ним. В некоторых вариантах радиально внешняя поверхность 156 называется "роторной площадкой". Первый уплотнительный элемент 154 описан подробно ниже.

[0020] В примерном варианте выполнения уплотнительный узел 130 содержит второй уплотнительный элемент 160, который присоединен к верхней половине 108 секции и к нижней половине 110 секции. Более конкретно, второй уплотнительный элемент 160 имеет первую часть 162, которая присоединена к верхней половине 108, и вторую часть 164, которая присоединена к нижней половине 110. Второй уплотнительный элемент 160 проходит по существу концентрично вокруг первого уплотнительного элемента 154, так что между первым элементом 154 и вторым элементом 160 образуется зазор 165. Таким образом, между первым уплотнительным элементом 154 и вторым уплотнительным элементом 160 образован узкий, по существу кольцевой проточный тракт 166 для рабочей среды.

[0021] Кроме того, в примерном варианте выполнения второй уплотнительный элемент 160 содержит наклонные зубцы 168. В альтернативном случае элемент 160 может иметь любые выступы, которые обеспечивают работу уплотнительного узла 130, как описано здесь, включая, без ограничения, по существу прямые зубцы. Кроме того, в примерном варианте выполнения первая часть 162 и вторая часть 164 по существу подобны и симметричны, так что, когда верхняя половина 108 и нижняя половина 110 соединены друг с другом, наклонные зубцы 168 расположены по существу по окружности и проходят по существу концентрично вокруг первого уплотнительного элемента 154.

[0022] В примерном варианте выполнения верхняя половина 108 и нижняя половина 110 ограничивают пространство 167 для текучей среды внутри секции 102 ВД. Рабочая среда, типично используемая в секции 102 двигателя 100 (показан на фиг. 1), является паром высокого давления, и, следовательно, пространство 167 для текучей среды называется здесь пространством 167 для пара, и проточный тракт 166 называется паровым трактом 166. Стрелки 169 иллюстрируют направление потока пара, когда он проходит через тракт 166 в окружающую среду 170 с низким давлением. В некоторых вариантах окружающая среда с низким давлением находится приблизительно при атмосферном давлении.

[0023] Фиг. 3 является видом в аксонометрии части уплотнительного узла 130, взятым вдоль линии 3-3 (показанной на фиг. 2). Конкретно, фиг. 3 иллюстрирует часть первого уплотнительного элемента 154, которая проходит в окружном направлении вокруг радиально внешней поверхности 156 конца 152 роторного вала (показанной на фиг. 2). Как показано на фиг. 3, в примерном варианте выполнения канавки 158 прерывисто образованы на конце 152 роторного вала.

[0024] В примерном варианте выполнения первую канавку 158, имеющую первую заданную длину L1, выполняют машинной обработкой на части поверхности 156 конца роторного вала. Также в примерном варианте выполнения вторую канавку 158, имеющую вторую заданную длину L2, выполняют машинной обработкой на части поверхности 156. Первая длина L1 и вторая длина L2 могут быть одинаковыми или могут быть различными.

[0025] В примерном варианте выполнения каждая канавка 158 имеет окружную длину приблизительно 10° и отделена от каждой радиально смежной канавки 158 первой межканавочной частью 171 радиально внешней поверхности 156, которая имеет окружную длину приблизительно 5°. Таким образом, в примерном варианте выполнения первый уплотнительный элемент 154 имеет двадцать четыре канавки 158 и двадцать четыре межканавочные части 171, которые проходят в первом окружном ряду 172, втором окружном ряду 174 и, подобным же образом, до n-го окружного ряда 176. Более конкретно, в примерном варианте выполнения n=9, и все окружные ряды 172-176 являются подобными. Кроме того, в примерном варианте выполнения ряды 172 и 174, до ряда 176, по существу параллельны друг другу. В альтернативном случае радиально внешняя поверхность 156 может быть выполнена с любым количеством рядов 172-176, любым количеством канавок 158 и/или любым количеством межканавочных частей 171, которые обеспечивают работу уплотнительного узла 130, как описано здесь.

[0026] Также в примерном варианте выполнения канавки 158 выполняют процессом прерывистого фрезерования. Во время процесса прерывистого фрезерования не удаляют материал роторного вала для непрерывной канавки, как это обычно делается при изготовлении паровой турбины и уплотнительного узла. Напротив, в таком процессе фрезерования материал роторного вала удаляют прерывисто с образованием канавок 158. В альтернативном случае может быть использован любой другой процесс фрезерования и/или машинной обработки, который позволяет создать канавки 158, как описано здесь.

[0027] Кроме того, в примерном варианте выполнения окружные ряды 172-176 образуют аксиально-смежные канавки 158 во второй межканавочной части 178 радиально внешней поверхности 156. Более конкретно, в примерном варианте выполнения все ряды 172-176 имеют значение для длин L1 и L2 приблизительно 10°. Аксиально-смежные канавки 158 и вторые межканавочные части 178 определяют проточный тракт 180 для рабочей среды в осевом направлении через канавки. Кроме того, в примерном варианте выполнения окружные ряды 172-176 ограничивают по существу непрерывную в осевом направлении первую межканавочную часть 171, которая разделяет каждый смежный в осевом направлении тракт 180 через канавки.

[0028] Также в примерном варианте выполнения первый уплотнительный элемент 154 имеет верхнюю по потоку окружную полосу 182 и нижнюю по потоку окружную полосу 184. Более конкретно, в примерном варианте выполнения обе полосы 182 и 184 образованы поверхностью 156.

[0029] Фиг. 4 является видом в аксонометрии первого уплотнительного элемента 154. В примерном варианте выполнения во время работы паротурбинного двигателя 100 (показан на фиг. 1) пар 186 высокого давления направляется в пространство пара 167. Пар 186 высокого давления создает давление в пространстве 167 и вызывает вращение конца 152 роторного вала. Кроме того, во время работы из пространства 167 в часть 170 с низким давлением может протекать поток 169 пара.

[0030] При работе, после впуска пара 186 в пространство 167, пар 186 направляется к первому уплотнительному элементу 154, как показано стрелками 169. Поток 169 пара проходит в паровой тракт 166 между полосой 182 и наклонными зубцами 168 (показано на фиг. 2), где поток 169 пара "проскальзывает" через верхнюю по потоку окружную полосу 182. Поток 169 пара направляется в первый окружной ряд 172 канавок 158. Канавки 158 захватывают, по меньшей мере, часть потока 169 пара, таким образом, возбуждая в нем турбулентность 188. Такая турбулентность 188 уменьшает кинетическую энергию в потоке 169 пара, и, таким образом, уменьшает возможность для потока 169 пара продолжить осевое движение ко второму окружному ряду 174. Также захваченный пар 169 в канавках 158 увеличивает сопротивление потоку 169 пара, таким образом, возбуждая образование барьера давления, что далее уменьшает поток 169 пара. Кроме того, вращение конца 152 роторного вала возбуждает тангенциальный момент в паре, захваченном в канавках 158, что облегчает выход пара из канавок 158 к первой межканавочной части 171, таким образом, образуя тангенциальный поток 190 пара. Тангенциальный поток 190 пара уменьшает осевой поток 169 пара через первую межканавочную часть 171. Кроме того, относительно малый зазор 165 между наклонными зубцами 168 и первым уплотнительным элементом 154 также ограничивает осевой поток 169 пара.

[0031] Последующие окружные ряды 174 до 176 еще больше уменьшают осевой поток 169 пара, как описано выше, через каждый аксиально смежный проточный тракт 180 для рабочей среды через канавки, таким образом, значительно уменьшая осевую скорость пара и уменьшая возможность для пара "проскользнуть" через уплотнительный узел 130 вдоль первого уплотнительного элемента 154. Поток 169 пара, входящий в уплотнительный узел 130, существенно уменьшается, так как окружные ряды 172-176 работают, как описано выше. В результате облегчается уменьшение потока 169 пара, утекающего в среду 170 низкого давления, по сравнению с потоком 169 пара, первоначально входящего в уплотнительный узел 130. Кроме того, поток 169 пара, проходящий через уплотнительный узел 130 во время непрерывной работы уплотнительного узла 130, может быть уменьшен, по сравнению с известными лабиринтными уплотнениями. Такое уменьшение потока 169 пара облегчает улучшение общей эффективности паротурбинного двигателя 100 (показан на фиг. 1), таким образом, облегчая снижение затрат на топливо.

[0032] В то время как примерный вариант описывает работу уплотнительного узла 130 для турбины высокого давления, работа уплотнительного узла 130 в турбинах среднего давления, например уплотнительный узел 132 (показан на фиг. 1), и в турбинах низкого давления будет по существу одинаковой.

[0033] Фиг. 5 изображает блок-схему, иллюстрирующую примерный способ 200 сборки уплотнительного узла, такого как уплотнительный узел 130 (показан на фиг. 1-4) для использования в турбомашине, такой как паротурбинный двигатель 100 (показан на фиг. 1). В примерном варианте выполнения сначала (этап 202) обеспечивают вращающийся элемент 140. Вращающийся элемент 140 имеет концевую часть, такую как конец 152 роторного вала (показаны на фиг. 2). Также в примерном варианте выполнения канавки 158 (показаны на фиг. 2 и 3) частично проходят в окружном направлении вокруг части внешней поверхности 156 конца 152 роторного вала (показаны на фиг. 2) вращающегося элемента 140. Кроме того, на этапе 204 обеспечивают неподвижную часть, такую как кожух 106 высокого давления (ВД) (показан на фиг. 1). Кожух 106 высокого давления (ВД) содержит верхнюю часть, такую как верхняя половина 108 высокого давления (ВД), и нижнюю часть, такую как нижняя половина 110 высокого давления (обе показаны на фиг. 1 и 2). Кроме того, в примерном варианте выполнения, по меньшей мере, часть конца 152 роторного вала вращающегося элемента 140 на этапе 206 вставляют в нижнюю половину 110 секции высокого давления (ВД). Также в примерном варианте выполнения на этапе 208 верхнюю половину 108 секции высокого давления (ВД) присоединяют к нижней половине 110 секции высокого давления (ВД) с образованием, таким образом, полости 150 для роторного вала (показана на фиг. 2), причем конец 152 роторного вала вращающегося элемента 140, по меньшей мере, частично проходит через указанную полость 150 с образованием, таким образом, зазора между концом 152 роторного вала и корпусом 106 высокого давления (ВД).

[0034] Варианты, приведенные здесь, способствуют улучшению работы турбомашин и обеспечивают более надежную конфигурацию уплотнительного узла, по сравнению с известными уплотнительными узлами. Конкретно, примерные варианты, описанные здесь, преодолевают недостатки, связанные с известными турбомашинами, которые могут работать с протечкой рабочей среды из турбомашины в окружающую атмосферу. Более конкретно, варианты, описанные здесь, обеспечивают уплотнительный узел для использования в турбомашине, что существенно уменьшает протечку рабочей текучей среды из турбомашины, что, в свою очередь, улучшает работу турбины.

[0035] Выше описаны примерные варианты способов и устройств, которые облегчают сборку и работу паротурбинных двигателей. В особенности, варианты, описанные здесь, обеспечивают более надежную конфигурацию уплотнительного узла турбомашины, чем большинство известных уплотнительных устройств лабиринтного типа. Более конкретно, уплотнительные узлы, описанные здесь, используют лабиринтное уплотняющее устройство, которое содержит прерывистые уплотнительные канавки, выполненные на вращающемся элементе турбомашины, таком как вращающийся элемент, находящийся на роторном валу паротурбинного двигателя. Также более конкретно, прерывистые уплотнительные канавки, описанные здесь, способствуют существенному уменьшению протечки рабочей среды из турбомашины путем образования барьеров давления, которые способствуют переводу осевого потока в тангенциальный поток внутри уплотнительного узла. Кроме того, наклонные зубцы, которые проходят в окружном направлении вокруг прерывистых уплотнительных канавок, дополнительно ограничивают прохождение потока пара. Таким образом, протечка потока существенно уменьшается. Кроме того, уплотнительные узлы, описанные здесь, способствуют улучшению эффективности турбомашины и уменьшению стоимости эксплуатации.

[0036] Способы и системы, описанные здесь, не ограничиваются конкретными описанными здесь вариантами. Например, компоненты каждой системы и/или этапы каждого способа могут быть использованы и/или реализованы независимо и отдельно от других компонент и/или этапов, описанных здесь. Кроме того, каждый компонент и/или этап может также быть использован и/или осуществлен с другими системами и способами.

[0037] Несмотря на то что изобретение описано на различных конкретных примерах, специалисты поймут, что оно может быть осуществлено с модификацией в объеме формулы изобретения.

1. Уплотнительный узел (130, 132) для использования в турбомашине (100), содержащей вращающийся элемент (140), который вращается вокруг оси вращения, и неподвижную часть (108, 110, 114, 116), причем часть (152) вращающегося элемента проходит, по меньшей мере, через часть полости (150) для роторного вала, образованной неподвижной частью, при этом уплотнительный узел содержит:уплотнительный элемент (154), образованный на концевой части вращающегося элемента, причем указанный уплотнительный элемент содержит:ряд (172) из первой и второй канавок (158), частично проходящих по окружной длине вокруг части внешней поверхности (156) вращающегося элемента (140), при этом указанный ряд (172) из первой и второй канавок (158) по существу параллелен другому ряду (174) из первой и второй канавок (158), причем первый и второй ряды (172, 174) канавок (158) отделены от других первых и вторых рядов (172, 174) канавок (158) частью (171) внешней поверхности (156) вращающегося элемента (140), при этом каждый из первого и второго рядов (172, 174) канавок (158) ограничивает осевой проточный тракт (180), обеспечивающий, при направлении осевого потока (169) пара через уплотнительный элемент (154) и вращении вращающегося элемента (140), возбуждение первым и вторым рядами (172, 174) канавок (158) тангенциального потока (190) пара и уменьшение осевого потока (169) пара через часть (171) внешней поверхности (156) вращающегося элемента (140) по сравнению с осевым потоком (169) пара, входящим в уплотнительный узел (130, 132).

2. Уплотнительный узел (130, 132) по п. 1, в котором уплотнительный элемент (154) содержит:верхнюю по потоку окружную полосу (182), образованную частью вращающегося элемента (140), инижнюю по потоку окружную полосу (184), образованную частью вращающегося элемента (140).

3. Уплотнительный узел (130, 132) по п. 1, дополнительно содержащий второй уплотнительный элемент (160), присоединенный к неподвижной части (108, 110, 114, 116) турбомашины (100) и концентрически проходящий вокруг, по меньшей мере, части первого уплотнительного элемента.

4. Уплотнительный узел (130, 132) по п. 3, в котором второй уплотнительный элемент (160) содержит наклонные зубцы (168).

5. Турбомашина (100), содержащая:вращающийся элемент (140), содержащий концевую часть (152), ограничивающую внешнюю поверхность (156),неподвижную часть (108, 110, 114, 116), которая, по меньшей мере, частично проходит вокруг указанного вращающегося элемента, так что указанная неподвижная часть и указанный вращающийся элемент, по меньшей мере, частично ограничивают между собой полость (150) для роторного вала, причем указанная концевая часть вращающегося элемента проходит, по меньшей мере, через часть указанной полости, ипо меньшей мере один уплотнительный узел (130, 132), который содержит уплотнительный элемент (154), образованный на концевой части вращающегося элемента, причем указанный уплотнительный элемент содержит ряд (172) из первой и второй канавок (158), частично проходящих по окружной длине вокруг части внешней поверхности указанной концевой части вращающегося элемента (140), при этом указанный ряд (172) из первой и второй канавок (158) по существу параллелен другому ряду (174) из первой и второй канавок (158), причем первый и второй ряды (172, 174) канавок (158) отделены от других первых и вторых рядов (172, 174) канавок (158) частью (171) внешней поверхности (156) вращающегося элемента (140), при этом первый и второй ряды (172, 174) канавок (158) ограничивают осевой проточный тракт (180), обеспечивающий, при направлении осевого потока (169) пара через уплотнительный элемент (154) и вращении вращающегося элемента (140), возбуждение первым и вторым рядами (172, 174) канавок (158) тангенциального потока (190) пара и уменьшение осевого потока (169) пара через часть (171) внешней поверхности (156) вращающегося элемента (140) по сравнению с осевым потоком (169) пара, входящим в уплотнительный узел (130, 132).