Анодный штырь электролизера с самообжигающимся анодом

Иллюстрации

Показать всеИзобретение относится к конструкции анодного штыря электролизеров с самообжигающимся анодом и верхним токоподводом при электролитическом производстве алюминия. Анодный штырь содержит стальной цилиндрический стержень, наружная поверхность которого выполнена с резьбой, причем наружная поверхность цилиндрической части штыря, погружаемой в анод, выполнена с трубной резьбой шагом P, равным 0,2÷0,5 длины L анодного штыря, при этом отношение наружного диаметра D анодного штыря к внутреннему диаметру цилиндра D1, вписанного внутренней вершиной резьбы, находится в пределах D:D1=1:0,9÷0,6, а число заходов резьбы n составляет от 2 до 4. Обеспечивается снижение энергозатрат на производство алюминия путем уменьшения падения напряжения в контактном узле анодный штырь-анод за счет увеличения его площади, снижения усилия, которое требуется приложить при вывинчивании штыря из анода, исключения разрушения спеченной части анода при извлечении штыря. 1 ил.

Реферат

Изобретение относится к области цветной металлургии, в частности к конструкции анодного штыря электролизеров с самообжигающимся анодом и верхним токоподводом при электролитическом производстве алюминия.

Анодный штырь является одним из ключевых элементов конструкции электролизера, определяющих технико-экономические показатели процесса электролиза. Штыри служат для подвода тока к самообжигающемуся аноду. Число штырей определяется мощностью электролизера - силой тока, на которую он проектируется. Существуют различные конструкции токоподводящих штырей, в настоящее время известны наиболее распространенные типы - цилиндрические и составные.

Известен анод Содерберга с верхним токоподводом, конусными стальными анодными штырями с разъемным контактом анодная шина-штырь, запеченными в угольном аноде и периодически переставляемыми на заданную высоту при извлечении из тела анода с заполнением образовавшихся лунок анодной массой и с последующим формированием вторичного анода под штырем (Коробов М.А., Дмитриев А.А. Самообжигающиеся аноды алюминиевых электролизеров. Металлургия, М., 1972, 207 с.).

Общим признаком заявляемого изобретения с аналогом является наличие разъемного контакта анодная шина-штырь.

Анодный токоподвод имеет следующие недостатки: низкое качество образующегося вторичного анода, что приводит к увеличению количества образующейся угольной пены и снижению выхода по току, большое количество выделяемых канцерогенных полиароматических соединений, высокий расход электроэнергии.

Известен сталеалюминиевый анодный штырь алюминиевого электролизера (SU №447456, МПК С22В 3/02, опубликовано 25.10.1974), содержащий алюминиевую штангу, имеющую выступы с полостями и стальной стержень с отверстиями, в которых вставлены выступы алюминиевой штанги, а полости в выступах штанги выполнены конической формы с глубиной от половины до диаметра стального стержня.

Общим признаком заявляемого изобретения с аналогом является алюминиевая штанга.

Недостатком указанных технических решений является повышенный расход электроэнергии при эксплуатации из-за потерь при прохождении тока по значительной длине стальной части стержня с высоким удельным электросопротивлением.

Известен анодный штырь алюминиевого электролизера (Басов А.И., Ельцев Ф.П. «Справочник механика заводов цветной металлургии», М., «Металлургия», 1981, с. 403), представляющий собой стальной стержень, цилиндрической формы в его верхней части, и конической - в нижней. Общая длина стержня составляет 1600÷1940 мм, из которых от 600 до 1000 мм приходится на цилиндрическую часть и от 900 до 1080 мм - на коническую.

Общим признаком заявляемого изобретения с аналогом является стальной стержень цилиндрической формы.

Недостатком известного штыря является его слабый электрический контакт со спеченной частью анода, что сопровождается падением напряжения в узле анодный штырь-анод на 60÷80 мВ.

За прототип принят анодный штырь электролизера для получения алюминия (SU №1648990, МПК С25С 3/12, опубликовано 15.05.1991).

Сущность изобретения заключается в следующем: анодный штырь электролизера для получения алюминия, наружная нижняя часть которого выполнена с прямоугольной резьбой, а плотный электрический контакт между спеченной частью анода и нижней частью анодного штыря обеспечивается за счет винтовой пары, образующейся при спекании анода. При этом внутренняя часть штыря выполнена с полостью, в которую через радиальные сквозные отверстия, расположенные в верхней части штыря, затекает жидкая анодная масса.

Признаком прототипа, совпадающим с существенным признаком заявляемой конструкции, является электрический контакт между спеченной частью анода и частью анодного штыря, обеспечивающийся за счет резьбы.

Данная конструкция имеет следующие недостатки:

- сложность изготовления;

- риск забивания радиальных отверстий и прекращение заполнения внутренней полости жидкой анодной массой;

- риск разрушения спеченной части анода прямоугольной резьбой при вывинчивании штыря;

- рост выбросов смолистых веществ при извлечении штыря за счет жидкой анодной массы, налипшей на его поверхность.

Вследствие этих недостатков способ не нашел практического применения.

Задача заявляемого изобретения заключается в разработке конструкции анодного штыря для подвода тока к самообжигающемуся аноду.

Технический результат заключается в снижении энергозатрат на производство алюминия путем уменьшения падения напряжения в контактном узле анодный штырь-анод за счет увеличения его площади, снижения усилия, которое требуется приложить при вывинчивании штыря из анода, исключения разрушения спеченной части анода при извлечении штыря.

Указанный технический результат достигается тем, что анодный штырь электролизера с самообжигающимся анодом и верхним токоподводом для получения алюминия содержит стальной цилиндрический стержень, наружная поверхность которого выполнена с резьбой, согласно изобретению, наружная поверхность цилиндрической части штыря, погружаемой в анод, выполнена с трубной резьбой шагом P, равным 0,2÷0,5 длины L анодного штыря, при этом отношение наружного диаметра D анодного штыря к внутреннему диаметру цилиндра D1, вписанного внутренней вершиной резьбы, находится в пределах D:D1=1:0,9÷0,6, а число заходов резьбы n составляет от 2 до 4.

Техническая сущность данного решения заключается в следующем. Применяется известный способ и устройство, обеспечивающие оперативное с высокой точностью выполнение трубной резьбы на наружной поверхности цилиндрической части анодного штыря.

Соответствие заявляемого изобретения условию патентоспособности «новизна» подтверждают отличия от прототипа:

- цилиндрическая часть штыря выполнена с внутренней резьбой;

- резьба имеет закругленный профиль.

В процессе поиска по патентной и научно-технической литературе не выявлено технических решений, характеризующихся идентичными или эквивалентными признаками с предлагаемым решением, что позволяет сделать вывод о том, что заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

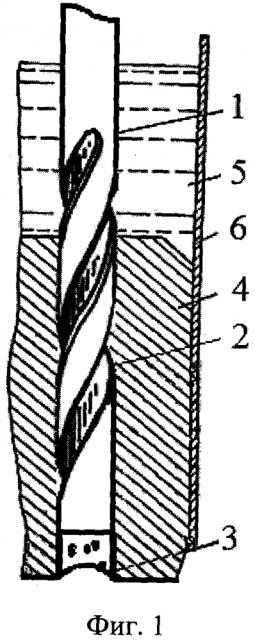

Сущность изобретения поясняется графическим материалом, где на фиг. 1 изображена конструкция заявляемого анодного штыря.

Анодный штырь электролизера с самообжигающимся анодом представляет собой штырь со стальным цилиндрическим стержнем 1, в нижней части которого выполнена трубная резьба 2, штырь ввинчивается в лунку 3 самообжигающегося анода, анод имеет твердую спекшуюся часть 4 и жидкую 5, помещенные в стальном кожухе 6.

Анодный штырь электролизера с самообжигающимся анодом работает следующим образом.

К самообжигающемуся аноду электролизера, имеющему твердую спекшуюся часть 4 и жидкую 5, помещенные в стальном кожухе 6, электрический ток поступает через штыри со стальным цилиндрическим стержнем 1, в нижней части которого выполнена трубная резьба 2. При установке в лунку 3, предварительно заполненную расплавленной подштыревой анодной массой, анодный штырь ввинчивается по резьбе его поворотом с помощью устройства, расположенного на подъемном кране, на угол до 360 град. включительно. Таким образом, обеспечивается более плотный контакт между анодным штырем и спеченной частью анода. При этом излишки расплавленной подштыревой анодной массы по резьбе выдавливаются вверх, в зону жидкой анодной массы. При необходимости извлечения, анодный штырь с помощью устройства, расположенного на подъемном кране, поворачивается против направления резьбы на угол до 360 град., что обеспечивает выход штыря из анода за один его оборот.

Выбор трубной резьбы обосновывается необходимостью обеспечения шага резьбы в пределах от 600 до 1000 мм, при этом трубная резьба имеет закругленный профиль, что обеспечивает более плотный контакт и исключает разрушение спеченной части анода при вывинчивании и извлечении штыря.

Шаг резьбы P, равный 0,2÷0,5 длины L анодного штыря, обосновывается размерами последнего, а также спецификой работы подъемного крана, извлекающего штырь из анода и устанавливающего его в лунку анода. При извлечении штыря, чтобы оторвать его от спеченной части анода, штырь предварительно поворачивают на угол до 360 град. с помощью устройства, расположенного на подъемном кране. Шаг резьбы, в нашем случае от 400 до 800 мм, позволяет извлечь штырь за один поворот устройства, расположенного на подъемном кране.

Отношение наружного диаметра D анодного штыря к внутреннему диаметру цилиндра D1, вписанного внутренней вершиной резьбы, находится в пределах D:D1=1:0,9÷0,6, обусловлено следующими соображениями. Превышение этого отношения >0,9 не приведет к существенному увеличению площади контакта анодный штырь-анод и, соответственно, к заметному падению напряжения в этом узле. Уменьшение этого отношения <0,6 несет за собой риск снижения прочности штыря на кручение до критических величин.

Число заходов резьбы n от 2 до 4 обосновывается следующими соображениями. Один заход резьбы, равно как и большое отношение диаметра анодного штыря к внутреннему диаметру цилиндра, вписанного внутренней вершиной резьбы, не способен существенно увеличить площадь контакта штыря и анода и заметно снизить падение напряжения в этом узле. Число заходов резьбы более четырех существенно усложнит конструкцию штыря и технологию его изготовления.

Предложенное изобретение позволяет снизить падение напряжения в анодном узле на 30-50 мВ за счет увеличения в 1,5-2 раза площади контакта анодный штырь-анод и его плотности, сократить время извлечения штыря из анода в 2-3 раза, исключить разрушения спеченной части анода при извлечении штыря.

Анодный штырь электролизера с самообжигающимся анодом и верхним токоподводом для получения алюминия, содержащий стальной цилиндрический стержень, наружная поверхность которого выполнена с резьбой, отличающийся тем, что резьба на наружной поверхности цилиндрической части стержня, погружаемой в анод, выполнена трубной с шагом P, равным 0,2÷0,5 длины L анодного штыря, при этом отношение наружного диаметра D анодного штыря к внутреннему диаметру цилиндра D1, вписанного внутренней вершиной резьбы, находится в пределах D:D1=1:0,9÷0,6, а число заходов резьбы n составляет от 2 до 4.