Комбинированный способ получения судовых высоковязких топлив и нефтяного кокса

Иллюстрации

Показать всеИзобретение раскрывает комбинированный способ получения судовых высоковязких топлив и нефтяного кокса, включающий использование легкого и тяжелого газойлей коксования, характеризующийся тем, что при перегонке нефти выделяют фракцию вакуумного газойля, 95% которого выкипает в пределах от 350 до 500°С, и гудрон-фракцию, выкипающую выше 500°С, при этом каталитическому крекингу с выделением тяжелой газойлевой фракции от 180 до 400°C подвергают фракцию вакуумного газойля от 350 до 500°С, предварительно гидроочищенную, висбрекингу - гудрон с выделением висбрекинг-остатка, а замедленному коксованию - смесь гудрона и тяжелого газойля каталитического крекинга, взятых в массовом соотношении 70-90:10-30, с выделением из продуктов реакций легкого газойля замедленного коксования от 180 до 360°C и нефтяного электродного кокса и последующим компаундированием висбрекинг-остатка (ВО) и легкого газойля замедленного коксования (ЛГЗК) от 180 до 360° для получения судовых высоковязких топлив, взятых в массовом соотношении:

Технический результат заключается в получении низкосернистого судового высоковязкого топлива и нефтяного электродного кокса высокого качества - с низким содержанием серы и ванадия для нужд электродной промышленности. 1 з.п. ф-лы, 3 ил., 9 пр.

Реферат

Изобретение относится к нефтеперерабатывающей промышленности и комбинированным способам получения топлив для судовых двигателей и нефтяного электродного кокса процессами замедленного коксования и висбрекинга тяжелых нефтяных остатков.

Известно судовое высоковязкое топливо (патент РФ №1672731, опубл. 10.05.1995 г.) на основе прямогонного гудрона и мазута, а также остатков и дистиллятов вторичных процессов глубокой переработки нефти (каталитического крекинга, термического крекинга, или висбрекинга, или коксования, а также деасфальтизации), взятых в соотношении, мас.%:

| Мазут | 20-40 |

| Газойль каталитического крекинга | 5-20 |

| Фр. 180-500°C вторичных процессов | |

| и/или фр. 200-480°C крекинг-флегмы | 5-15 |

| Фр. 450°C - к.к. остатка термических процессов | |

| или фр. 520°C - к.к. остатка деасфальтизации | 20-60 |

| Гудрон | До 100 |

Недостатком технологии производства является многокомпонентность, используемых в качестве компонентов продуктов процессов термического крекинга, или висбрекинга, или коксования. Количество тяжелых нефтяных остатков достигает 65-90%, в том числе до 20-40% потенциального сырья для выделения светлых нефтепродуктов - прямогонного мазута, а также широкие пределы кипения 180-500°C вторичных дистиллятов обуславливают низкую стабильность топлива к расслоению на фазы при длительном хранении и эксплуатации, неполноту сгорания и плохие экологические характеристики. К недостаткам известного состава также относится высокое содержание сернистых соединений (2,25-2,95%).

Известно судовое топливо (патент РФ №2155211, опубл. 27.08.2000 г.), которое получают на основе остаточной нефтяной фракции - смеси прямогонного мазута и полугудрона с добавлением дизельного топлива, легкого газойля каталитического крекинга и депрессорной присадки, гидроочищенного дизельного топлива, широкой вакуумной фракции 260-510°C или продуктов висбрекинга полугудрона и широкой вакуумной фракции 260-510°C при следующем массовом соотношении компонентов:

| Полутудрон | 5-30 |

| Широкая вакуумная фракция 260-510°C | |

| или продукты висбрекинга полугудрона | |

| и широкой вакуумной фракции 260-510°C | До 25 |

| Легкий газойль каталитического крекинга | 20-25 |

| Гидроочищенное дизельное топливо | 15-40 |

| Депрессорная присадка | До 0,05 |

| Прямогонный мазут | До 100 |

Недостатком данной технологии получения судового остаточного топлива является добавление в качестве обязательного компонента до 15-40% гидроочищенной дизельной фракции, являющейся дефицитной и используемой для производства дизельных топлив для наземной техники, дизель-генераторов и дизель-насосов и дистиллятных судовых топлив. Также недостатком является использование прямогонного мазута, с невыделенными фракциями светлых нефтепродуктов, фактически от 15 до 45%.

Известен состав судового высоковязкого топлива (патент РФ №2084494, опубл. 20.07.1997 г.), содержащего: мазут, остаток ректификации 200°C - к.к. смеси ловушечной нефти и нефтешлама после двухступенчатого обезвоживания и смесь ловушечной нефти и нефтешлама после трехступенчатого обезвоживания, берущегося при следующем массовом соотношении компонентов:

| Остаток ректификации 200°C - к.к. | 12,5-25,0 |

| Смесь ловушечной нефти и нефтешлама | |

| после трехступенчатого обезвоживания | 12,5-25,0 |

| Мазут | 50,0-75,0 |

Недостатком данного состава судового топлива является его низкие показатели качества, такие как: температура застывания (3-7°C), плохая прокачиваемость топлива. Применение ловушечных нефтепродуктов, содержащих значительное количество примесей, в том числе ванадия, приводит к высокотемпературной коррозии, а также к значительному увеличению зольности, отложению солей металлов на поверхности нагрева котлов.

Известно судовое высоковязкое топливо для среднеоборотных и малооборотных судовых дизелей (варианты) (патент РФ №2079542, опубл. 20.05.1997 г.), включающий в использование в качестве компонентов углеводородную дистиллятную фракцию прямой перегонки нефти 350-500°C и депрессорную добавку на основе остатка термического крекинга.

Недостатком предложенного состава судового топлива является использование в качестве депрессорной добавки остатка термического крекинга, который не вырабатывается на современных нефтеперерабатывающих предприятиях ввиду отсутствия установок термического крекинга, без которых невозможно получить судовое высоковязкое топливо на основе фракции 350-500°C прямой перегонки нефти.

Известно судовое высоковязкое топливо (патент РФ №2177979, опубл. 10.01.2002 г.), принятое за прототип, на базе гудрона и газойлей замедленного коксования. Процесс получения судового топлива по известному способу осуществляется следующим образом: предварительно подогретые до 30-50°C компоненты топлива смешиваются друг с другом при помощи механической мешалки в течение 30-60 мин. Вследствие протекающих в процессе перемешивания процессов растворения смолисто-асфальтовых веществ ароматическими углеводородами образуется устойчивая мелкодисперсная коллоидная система. Исходные компоненты смешиваются в следующем массовом соотношении (мас.%):

| Легкий газойль коксования | 20-40 |

| Тяжелый газойль коксования | 5-20 |

| Экстракт селективной очистки | 15-30 |

| Смола полиалкилбензольная | 1-5 |

| Гудрон | До 100 |

Недостатком данной технологии является высокое содержание дистиллятных фракций, количество которых вместе с экстрактами селективной очистки масел достигает 40-90%. Ограниченное количество используемого гудрона делает невозможным получение высоковязких топлив тяжелых марок. Высокое содержание серы в топливе (1,91-2,00%) ведет к увеличению выбросов ее оксидов при сгорании в атмосферу. Использование полиалкилбензольной смолы (ПАБ), являющейся побочным продуктом нефтехимического производства, отсутствующего на крупных НПЗ, приводит к ухудшению растворимости смолисто-асфальтеновых веществ гудрона в дистиллятах.

Техническим результатом является получение судового высоковязкого топлива и нефтяного электродного кокса процессом замедленного коксования тяжелых нефтяных остатков.

Технический результат достигается тем, что при атмосферно-вакуумной перегонке нефти выделяют: фракцию вакуумного газойля, 95% которой выкипает от 350 до 500°C и гудрон - фракцию, выкипающую выше 500°C, при этом каталитическому крекингу подвергают фракцию вакуумного газойля от 350 до 500°C, предварительно подвергнутую каталитической гидроочистке, с выделением тяжелого газойля каталитического крекинг от 180 до 400°C, висбрекингу - гудрон с выделением висбрекинг-остатка, а замедленному коксованию - смесь гудрона и тяжелого газойля каталитического крекинга, взятых в массовом соотношении 70-90:10-30, с выделением из продуктов реакций легких газойлевых фракций от 180 до 360°C и тяжелых газойлевых фракций от 360 до 450°C, а также нефтяного электродного кокса - твердого продукта реакций уплотнения и термополиконденсации, и последующим компаундированием висбрекинг-остатка (ВО) и легкого газойля замедленного коксования (ЛГЗК) от 180 до 360°C для получения судового высоковязкого топлива, взятых в их массовом соотношении:

| Висбрекинг-остаток | 10-70 |

| Легкий газойль замедленного коксования | 30-90 |

Компаундированием висбрекинг-остатка (ВО) и тяжелого газойля замедленного коксования (ТГЗК) от 360 до 450°C, взятых в их массовом соотношении получают судовое высоковязкое топливо:

| Висбрекинг-остаток | 20-60 |

| Тяжелый газойль замедленного коксования | 40-80 |

Способ поясняется следующими чертежами:

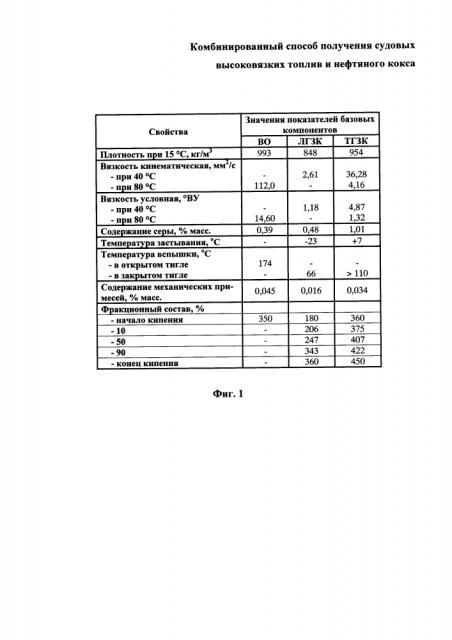

фиг. 1 - физико-химические характеристики базовых компонентов судовых высоковязких топлив по предлагаемому изобретению;

фиг. 2 - компонентный состав и свойства судовых высоковязких топлив по прототипу и предлагаемому изобретению;

фиг. 3 - показатели качества нефтяного электродного кокса по нормам и предлагаемому изобретению.

Способ осуществляется следующим образом.

Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением фракции вакуумного газойля, 95% которого выкипает в пределах 180-360°C, выделяют гудрон - остаток вакуумной перегонки нефти, выкипающий выше 500°C и подвергают процессу висбрекинга с выделением висбрекинг-остатка, а также выделяют фракцию вакуумного газойля 350-500°C, каталитически гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций газойлевой фракции 180-400°C. Гудрон смешивают с газойлевой фракцией 180-400°C в массовом соотношении 70-90:10-30, и подвергают замедленному коксованию, с выделением из продуктов реакций газойлевых фракций 180-360°C и 360-450°C. Полученные фракции ВО (висбрекинг-остаток) и ЛГЗК (легкий газойль замедленного коксования) (фиг. 1) смешивают в массовом соотношении (мас.%):

| Висбрекинг-остаток | 10-70 |

| Легкий газойль замедленного коксования | 30-90, |

обеспечивая получение судового высоковязкого топлива различных марок (фиг. 2).

Полученные фракции ВО (висбрекинг-остаток) и ТГЗК (тяжелый газойль замедленного коксования) (фиг. 1) смешивают в массовом соотношении (мас. %):

| Висбрекинг-остаток | 20-60 |

| Тяжелый газойль замедленного коксования | 40-80, |

обеспечивая получение судового высоковязкого топлива различных марок (фиг. 2).

Нефтяной электродный кокс - твердый углеродистый продукт реакций уплотнения и термополиконденсации получают при замедленном коксовании с заданными показателями качества (фиг. 3).

Из представленных данных видно, что предлагаемый способ комбинированного получения судового высоковязкого топлива для малооборотных и среднеоборотных судовых дизелей и энергетических установок позволяет не использовать труднодоступный компонент - полиалкилбензольную смолу. При получении судового высоковязкого топлива по предлагаемой технологии наиболее полно используются ресурсы тяжелого газойля замедленного коксования (40-80%). При получении судового высоковязкого топлива по предлагаемой технологии также получают нефтяной электродный кокс высокого качества - с низким содержанием серы и ванадия для нужд электродной и других отраслей промышленности.

Способ поясняется следующими примерами.

Пример 1. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций тяжелой газойлевой фракции 180-400°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 70-90:10-30 подвергают замедленному коксованию, с выделением тяжелого газойля замедленного коксования 360-450°C и нефтяного электродного кокса и последующим компаундированием висбрекинг-остатка и тяжелого газойля замедленного коксования 360-450°C в соотношении 20:80мас.%

Полученная в данном соотношении (20:80) базовая смесь ВО и ТГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СВЛ (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Пример 2. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций тяжелой газойлевой фракции 180-400°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 30:70 мас.%

Полученная в данном соотношении (30:70) базовая смесь ВО и ТГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СВЛ (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Пример 3. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций тяжелой газойлевой фракции 180-400°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 40:60мас.%

Полученная в данном соотношении (40:60) базовая смесь ВО и ТГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СВТ (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Пример 4. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций тяжелой газойлевой фракции 180-400°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 50:50 мас.%

Полученная в данном соотношении (50:50) базовая смесь ВО и ТГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СВС (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Пример 5. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций тяжелой газойлевой фракции 180-400°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 60:40 мас.%

Полученная в данном соотношении (60:40) базовая смесь ВО и ТГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СВС (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Пример 6. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций легкой газойлевой фракции 180-360°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 10:90 мас.%

Полученная в данном соотношении (10:90) базовая смесь ВО и ЛГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СЛ (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Пример 7. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций легкой газойлевой фракции 180-360°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 30:70 мас.%

Полученная в данном соотношении (30:70) базовая смесь ВО и ЛГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СЛ (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Пример 8. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций легкой газойлевой фракции 180-360°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 50:50 мас.%

Полученная в данном соотношении (50:50) базовая смесь ВО и ЛГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СЛ (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Пример 9. Нефть на установке АВТ (AT и ВТ) подвергают перегонке с выделением: гудрона - остатка, выкипающего выше 500°C, подвергаемого висбрекингу с выделением висбрекинг-остатка; вакуумной газойлевой фракции, 95% которой выкипает в пределах 350-500°C, которую гидроочищают и подвергают каталитическому крекингу, с выделением из продуктов реакций легкой газойлевой фракции 180-360°C. Гудрон в смеси с тяжелым газойлем каталитического крекинга 180-400°C в соотношении 70:30 мас.%

Полученная в данном соотношении (70:30) базовая смесь ВО и ЛГЗК по физико-химическим показателям отвечает предъявляемым требованиям к судовому высоковязкому топливу марки СВЛ (фиг. 2). Нефтяной электродный кокс также отвечает выдвигаемым требованиям по всем показателям качества (фиг. 3).

Предлагаемая технология комбинированного способа получения судовых высоковязких топлив для малооборотных и среднеоборотных судовых дизельных и энергетических установок, а также нефтяного электродного кокса найдет широкое применение для производства на НПЗ с глубокой переработкой нефтяного сырья.

1. Комбинированный способ получения судовых высоковязких топлив и нефтяного кокса, включающий использование легкого и тяжелого газойлей коксования, отличающийся тем, что при перегонке нефти выделяют фракцию вакуумного газойля, 95% которого выкипает в пределах от 350 до 500°С, и гудрон-фракцию, выкипающую выше 500°С, при этом каталитическому крекингу с выделением тяжелой газойлевой фракции от 180 до 400°C подвергают фракцию вакуумного газойля от 350 до 500°С, предварительно гидроочищенную, висбрекингу - гудрон с выделением висбрекинг-остатка, а замедленному коксованию - смесь гудрона и тяжелого газойля каталитического крекинга, взятых в массовом соотношении 70-90:10-30, с выделением из продуктов реакций легкого газойля замедленного коксования от 180 до 360°C и нефтяного электродного кокса, и последующим компаундированием висбрекинг-остатка (ВО) и легкого газойля замедленного коксования (ЛГЗК) от 180 до 360° для получения судовых высоковязких топлив, взятых в массовом соотношении:

| Висбрекинг-остаток | 10-70 |

| Легкий газойль замедленного коксования | 30-90 |

2. Комбинированный способ получения по п. 1, отличающийся тем, что при замедленном коксовании смеси гудрона и тяжелого газойля каталитического крекинга, взятых в массовом соотношении 70-90:10-30, выделяют из продуктов реакций тяжелый газойль замедленного коксования от 360 до 450°C и нефтяной электродный кокс, затем компаундируют висбрекинг-остаток (ВО) и тяжелый газойль замедленного коксования (ТГЗК) от 360 до 450°С для получения судовых высоковязких топлив, взятых в массовом соотношении:

| Висбрекинг-остаток | 20-60 |

| Тяжелый газойль замедленного коксования | 40-80 |