Способ получения ди-(метакрилокси-3-хлорпропокси-2) метилфосфоната

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната, используемого в химической промышленности в качестве сомономера в составе связующих на основе непредельных полиэфирных смол при производстве полимерных композиционных материалов пониженной горючести, формулы:

Предложен способ получения ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната, заключающийся во взаимодействии дихлорангидрида метилфосфоновой кислоты с глицидилметакрилатом при нагреве и перемешивании в присутствии катализатора, отличающийся тем, что в качестве катализатора используют метилфосфоновую кислоту или ее производные, взятые в количестве 0,1-3,0% от массы исходных реагентов, а способ реализуют при температуре 65-70°С. При этом в качестве производных метилфосфоновой кислоты используют изомеризат, полученный при термической изомеризации диметилфосфита и состоящий из метилфосфоновой кислоты, метилового эфира метилфосфоновой кислоты и пираметилфосфоновой кислоты. Способ позволяет упростить технологический процесс получения фосфорхлорсодержащих метакрилатов преимущественно мономерной формы с высокими эксплуатационными свойствами и улучшает экологические характеристики способа. 1 з.п. ф-лы, 6 пр., 1 табл.

Реферат

Изобретение относится к химии фосфорорганических соединений, в частности к способу получения ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната формулы

,

который используют в качестве сомономера в составе связующих на основе непредельных полиэфирных смол при производстве полимерных композиционных материалов пониженной горючести (см. ТУ 2435-029-82006400-2009).

Известен способ получения хлорфосфорсодержащих олигоэфиракрилатов взаимодействием глицидиловых эфиров α,β-ненасыщенных кислот с дихлорангидридами алкил- или хлоралкилфосфоновых кислот при нагревании в присутствии катализаторов (см. описание изобретения к авторскому свидетельству СССР №423801, C07F/14, опубл. 15.04.1974).

В качестве катализаторов в известном способе используют галагениды тетраалкиламмония, а способ реализуют при температуре 100±1°C.

Недостатками известного способа является необходимость водной отмывки катализатора и отпарки воды в вакууме, что приводит к потерям продукта и усложняет технологический процесс в целом.

Известен способ получения фосфорхлорсодержащих метакрилатов взаимодействием дихлорангидридов фосфорных кислот с глицидилметакрилатом при нагревании в присутствии катализатора (см. описание к патенту Великобритании №769027, C07F 9/09, C07F 9/14, C07F 9/32, опубл. 1957 г.)

В качестве катализатора использованы галагениды металлов, в частности, четыреххлористый титан, взятый в количестве 0,15-3,0% мас. от массы хлорангидрида. Способ реализован при температуре 25-125°C.

Недостатками данного способа является, так же как и в предыдущем аналоге, необходимость в отмывке катализатора водой и вакуумной сушке продукта. Кроме этого, четыреххлористый титан является активатором олигомеризации продуктов реакции, требует использования ингибиторов, что усложняет и удорожает способ.

Известен способ получения фосфорхлорсодержащих метакрилатов взаимодействием хлорангидрида кислоты пятивалентного фосфора с глицидиловым эфиром метакриловой кислоты при нагревании в присутствии катализатора (см. описание изобретения к авторскому свидетельству Российской Федерации №1205530, C07F 9/40, опубл. 27.06.2000 г.).

В качестве катализатора в известном способе используют диметилформамид или гексаметилфосфортриамид, взятые в количествах 1-2% мас. от реакционной массы. Способ осуществляют при температуре нагрева 50-60°C.

К недостаткам известного способа относится необходимость отмывки катализатора, что усложняет способ. Кроме того стеклопластики, изготавливаемые с использованием продукта, получаемого известным способом, длительное время сохраняют поверхностную липкость.

Известен способ получения фосфорхлорсодержащих метакрилатов взаимодействием хлорангидридов кислот пятивалентного фосфора с глицидиловым эфиром метакриловой кислоты при нагревании в присутствии катализатора (см. описание изобретения к авторскому свидетельству Российской Федерации №1389237, C07F 9/113; 9/32; 9/40, опубл. 27.06.2000 г.).

В качестве катализатора в известном способе используют метакрилат оксихлорида хрома, взятый в количестве 0,3-1,5% от массы реагентов при температуре нагрева 20-50°C.

Катализатор метакрилат оксихлорида хрома труднодоступен, высоко гигроскопичен, расплывается на воздухе, что создает определенные трудности при его загрузке и усложняет способ. Данный катализатор, также как и четыреххлористый титан, способен активировать процесс олигомеризации продуктов реакции.

Наиболее близким к предлагаемому техническому решению способом, принятым в качестве прототипа, является способ получения фосфорхлорсодержащих метакрилатов взаимодействием хлорангидридов кислот пятивалентного фосфора с глицидиловым эфиром метакриловой кислоты в присутствии катализатора (см. описание изобретения к патенту Российской Федерации №2251550, C07F 9/40, опубл. 10.05.2005).

В качестве катализатора в известном способе используют четыреххлористый титан, взятый в количестве 0,02-0,05% мас. от массы исходных реагентов. Способ осуществляют при температуре нагрева 20-50°C.

По утверждению авторов незначительное количество катализатора исключает полимеризационную активность конечных продуктов, а также обеспечивает более низкое водопоглощение сополимеров на основе ненасыщенной полиэфирной смолы марки ПН-609-21М.

К недостаткам следует отнести то, что используемый в качестве катализатора четыреххлористый титан является высококоррозионным и легкогидролизуемым продуктом (дымит на воздухе с образованием хлористого водорода). При этом необходимо использовать высококоррозионностойкое оборудование и защиту его от попадания влаги воздуха, что усложняет технологический процесс в целом и ухудшает его экологические характеристики. Кроме того, четыреххлористый титан даже в незначительных количествах способен активизировать полимеризационный процесс конечных продуктов, что приводит к получению частично олигомеризованного продукта, о чем свидетельствует его высокий показатель вязкости.

Технической задачей и техническим результатом предлагаемого изобретения является упрощение технологического процесса получения фосфорхлорсодержащих метакрилатов преимущественно мономерной формы, получение продукта с высокими эксплуатационными свойствами, расширение сырьевой базы катализаторов и улучшение экологических характеристик способа.

Технический результат достигается тем, что в известном способе получения ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната путем взаимодействия дихлорангидрида метилфосфоновой кислоты с глицидилметакрилатом при нагреве и перемешивании в присутствии катализатора, имеются отличия, а именно в качестве катализатора используют метилфосфоновую кислоту или ее производные, взятые в количестве 0,1-3,0% от массы исходных реагентов, а способ реализуют при температуре 65-70°C. При этом в качестве производных метилфосфоновой кислоты используют изомеризат, полученный при термической изомеризации диметилфосфита и состоящий из метилфосфоновой кислоты, метилового эфира метилфосфоновой кислоты и пираметилфосфоновой кислоты.

Метилфосфоновая кислота и изомеризат хорошо совместимы и растворимы, как в исходном дихлорангидриде метилфосфоновой кислоты, так и в продуктах реакции.

Предлагаемые катализаторы способны не только катализировать основную реакцию, но и являются одновременно сореагентами, так как могут вступать во взаимодействие с эпоксидными соединениями, присоединяясь к оксирановому кольцу.

Они, оказывая более «мягкое» каталитическое действие в сравнении с четыреххлористым титаном, позволяют получать низковязкий ди-(метакрилокси-3-хлорпропокси-2)метилфосфонат с высокими эксплуатационными свойствами.

Предлагаемые катализаторы не гидролизуются с выделением вредных веществ при контакте с влагой воздуха, и не требуют специальной защиты оборудования и трубопроводов.

Перечисленные факторы позволяют упростить технологический процесс в целом и улучшить его экологические характеристики по сравнению с процессом, описанным в прототипе.

Данные по использованию метилфосфоновой кислоты и изомеризата в качестве катализатора процесса получения фосфорхлорсодержащих метакрилатов в технической литературе отсутствуют. Эти катализаторы являются новыми, что в свою очередь позволяет расширить ассортимент, а соответственно их сырьевую базу.

Предлагаемый способ осуществляется следующим образом.

В четырехгорлый реактор, снабженный механической мешалкой, термометром, обратным холодильником и капельной воронкой загружают операционные массы дихлорангидрида метилфосфоновой кислоты и катализатор - метилфосфоновую кислоту или ее производные. При этом в качестве производных метилфосфоновой кислоты используют изомеризат, полученный при термической изомеризации диметилфосфита и состоящий из метилфосфоновой кислоты, метилового эфира метилфосфоновой кислоты и пираметилфосфоновой кислоты.

Полученную смесь разогревают до требуемой исходной температуры. Затем в реактор из капельной воронки дозируют операционную массу глицидилметакрилата. Дозировку ведут с такой скоростью, чтобы температура реакционной массы не превышала заданного значения. По окончании дозировки реакционную массу выдерживают до содержания остаточного количества глицидилметакрилата не более 1,0% мас. и кислотного числа не более 25 мг КОН/г.

Готовый продукт анализируют по таким показателям, как вязкость динамическая по Брукфильду (LV3/30 об/мин), массовая доля фосфора, бромное число, а также определяют время желатинизации связующего на основе промышленной ненасыщенной полиэфирной смолы марки ПН-609-21М, содержащего ди-(метакрилокси-3-хлорпропокси-2)метилфосфонат, водопоглощение отвержденных композиций.

В качестве производных метилфосфоновой кислоты используют изомеризат, получаемый термической изомеризацией диметилфосфита и представляющий собой смесь метилфосфоновой кислоты, метилового эфира метилфосфоновой кислоты и пирометилфосфоновой кислоты (см. описание к патенту США №3008987, 1961 г. и патенту США №3179695, 1965 г.).

Изомеризат является полупродуктом в синтезе дихлорангидрида метилфосфоновой кислоты.

Предлагаемый способ иллюстрируется примерами.

Пример 1

В реактор загружают 53,2 г (0,4 моль) дихлорангидрида метилфосфоновой кислоты и 0,17 г. (0,1% масс от суммы исходных реагентов) метилфосфоновой кислоты. Реакционную смесь разогревают до температуры 40-50°C. Затем в реактор из капельной воронки дозируют 113,6 г (0,8 моль) глицидилметакрилата. Дозировку проводят с такой скоростью, чтобы температура реакционной массы не превышала 65-70°C. По окончании дозировки содержимое реактора перемешивают при температуре 65-70°C в течение 3,0-3,5 ч. Получают 166.9 г ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната.

Пример 2

Синтез ди-(метакрилокси-3хлорпропокси-2)метилфосфоната осуществляют аналогично примеру 1, используя катализатор метилфосфоновую кислоту в количестве 2,5 г (1,5 мас. % от суммы исходных реагентов). По окончании дозировки глицидилметакрилата реакционную смесь выдерживают 2,5-3 часа. Получают 169,14 г фосфорсодержащего метакрилата.

Пример 3

Синтез ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната осуществляют аналогично примеру 1, используя катализатор - метилфосфоновую кислоту в количестве 5,0 г (3,0% мас. от суммы исходных реагентов). По окончании дозировки глицидилметакрилата реакционную смесь выдерживают 2,0-2,5 часа. Получают 171,8 г ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната.

Пример 4

Процесс осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют изомеризат в количестве 0,17 г (0,1 мас. % от суммы исходных реагентов). После дозировки глицидилметакрилата реакционную массу выдерживают в течение 6-6,5 часов. Выход целевого продукта практически количественный 166,8 г ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната (99,9%).

Пример 5

Процесс осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют изомеризат в количестве 2,5 г (1,5 мас. % от суммы исходных реагентов). После дозировки глицидилметакрилата реакционную массу выдерживают в течение 4,5-5,5 часов. Выход целевого продукта практически количественный (99,85%). Процесс осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют изомеризат в количестве 0,17 г (0,1% масс от суммы исходных реагентов). После дозировки глицидилметакрилата реакционную массу выдерживают в течение 6 - 6,5 часов. Выход целевого продукта практически количественный 169,04 г ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната (99,9%).

Пример 6

Процесс осуществляют аналогично примеру 3, за исключением того, что изомеризат берут в количестве 5,0 г (3,0% мас. от суммы исходных реагентов). После дозировки глицидилметакрилата смесь выдерживают в течение 3,5-4,0 часов. Получают 171,78 г ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната.

Время выдержки в примерах зависит от количества катализатора и определяется значениями кислотного числа и массовой долей остаточного глицидилметакрилата.

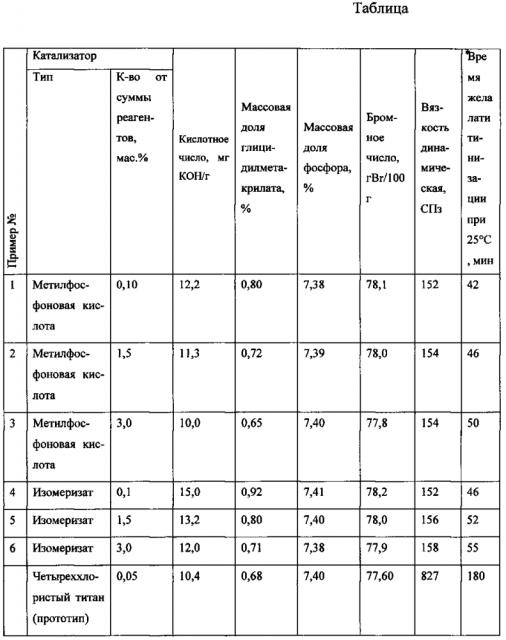

В таблице приведена сравнительная характеристика ди-(метакрилокси-3-хлорпропокси-2)метилфосфонатов, полученных по предлагаемому способу и прототипу.

Применение катализаторов в количестве менее 0,1% мас. приводит к заметному снижению скорости реакции, а более 3,0% мас. экономически нецелесообразно.

Время желатинизации определяли для смесей, полученных из ди-(метакрилокси-3-хлорпропокси-2)метилфосфонатов и промышленной ненасыщенной полиэфирной смолы марки ПН-609-21М, взятых в соотношении 30:70 соответственно при отверждающей системе мас. ч. на 100 мас. ч. композиции: гидропероксид кумола - 4,0, нафтенат кобольта - 5,0, марганцево-органический катализатор (МОК) - 1,5.

Как видно из таблицы 1, у образца фосфорхлорсодержащего метакрилата, полученного по прототипу, показатель вязкости более чем в 5 раз превышает значение вязкости образцов, полученных по предлагаемому способу. Использование в качестве катализатора четыреххлористого титана даже в незначительных количествах частично способствует олигомеризации продуктов реакции.

При использовании в качестве катализатора метилфосфоновой кислоты и изомеризата показатель вязкости находится практически на одном уровне и составляет 152-158 сПз, что позволяет рассматривать образцы фосфорхлорметакрилатов как преимущественно мономерные. Это отражается на заметном снижении времени желатинизации сополимеров. У образцов фосфорхлорсодержащих метакрилатов, полученных по предлагаемому способу, показатель по водопоглощению отвержденной композиции ниже и составляет 1,00-2,42% при выдержке в течение 60 суток, а по прототипу - 1,40-2,60%.

Использование в качестве катализатора реакции дихлорангидрида метилфосфоновой кислоты с глицидилметакрилатом метилфосфоновой кислоты и изомеризата диметилфосфита позволяет получать менее вязкий ди-(метакрилокси-3-хлорпропокси-2)метилфосфонат, что, в свою очередь, сокращает время желетинизации композиции на основе непредельной полиэфирной смолы ПН-609-21М.

1. Способ получения ди-(метакрилокси-3-хлорпропокси-2)метилфосфоната, заключающийся во взаимодействии дихлорангидрида метилфосфоновой кислоты с глицидилметакрилатом при нагреве и перемешивании в присутствии катализатора, отличающийся тем, что в качестве катализатора используют метилфосфоновую кислоту или ее производные, взятые в количестве 0,1-3,0% от массы исходных реагентов, а способ реализуют при температуре 65-70°С.

2. Способ по п. 1, отличающийся тем, что в качестве производных метилфосфоновой кислоты используют изомеризат, полученный при термической изомеризации диметилфосфита и состоящий из метилфосфоновой кислоты, метилового эфира метилфосфоновой кислоты и пираметилфосфоновой кислоты.