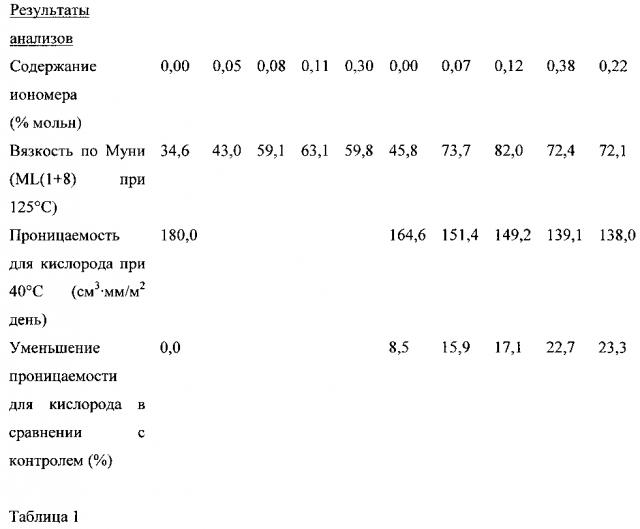

Способ производства каучуковых иономеров и полимерных нанокомпозитов

Иллюстрации

Показать всеИзобретение относится к способу получения каучуковых иономеров и полимерных нанокомпозитов. Способ получения каучуковых иономеров включает стадии подачи в экструдерный узел концентрированной жидкости, содержащей бромированный каучук и летучее соединение, и нуклеофила, содержащего азот и/или фосфор. Внутри экструдерного узла происходит частичное взаимодействие бромированного каучука с нуклеофилом и образование каучуковых иономеров. Летучее соединение частично удаляется. Для получения нанокомпозитов добавляют наполнитель. Изобретение позволяет получать каучуковые иономеры, не содержащие воду и растворители,а также полимерные нанокомпозиты по энергосберегающему, благоприятному для окружающей среды способу. 4 н. и 18 з.п. ф-лы, 7 ил., 1 табл., 15 пр.

Реферат

Область изобретения

Изобретение относится к энергосберегающему, благоприятному для окружающей среды способу получения каучуковых иономеров, не содержащих воду и растворители, и/или полимерных нанокомпозитов, включающих вышеуказанные каучуковые иономеры.

Уровень техники

Термин «каучук», использованный в данном изобретении, если не определено иначе, как правило, означает и охватывает сополимеры изоолефинов с числом атомов углерода от 4 до 7, сопряженных диенов с числом атомов углерода от 4 до 14 и при желании других сополимеризующихся мономеров. Термин «бромированный каучук», использованный в данном изобретении, если не определено иначе, как правило, означает и охватывает каучуки, содержащие бром, ковалентно связанный с этим каучуковым полимером. Иллюстративным и предпочтительным примером каучука является каучук, полученный путем сополимеризации изопрена и изобутилена, который в дальнейшем также обозначается как ИИК. Его бромированный аналог обозначается как БИИК.

БИИК (бромированный сополимер изопрена и изобутилена), представляет собой синтетический эластомер, широко известный как бромбутиловый каучук, который получали с 1940-х годов путем статистической катионной сополимеризации изобутилена с небольшими количествами изопрена с последующим бромированием элементарным бромом. Благодаря своей молекулярной структуре БИИК обладает превосходной воздухонепроницаемостью, высоким модулем потерь, стабильностью к окислению и увеличенной усталостной прочностью.

Было показано, что обработка БИИК и других бромированных каучуков нуклеофилами на основе азота и/или фосфора приводит к возникновению иономеров с интересными физическими и химическими свойствами, которые зависят, среди прочего, от их первоначального содержания изопрена (смотрите европейские патенты ЕР 1922361 А, ЕР 1913077 A, Parent, J.S.; Liskova, A.; Whitney, R.A.; Parent, J.S.; Liskova, A.; Resendes, R. Polymer 45, 8091-8096, 2004, Parent, J.S.; Penciu,A.; Guillen-CasteUanos, S.A.; Liskova, A.; Whitney, R.A. Macromolecules 37, 7477-7483, 2004).

Указанные иономеры часто используются для изготовления полимерных нанокомпозитов, которые получаются в результате введения наноразмерных наполнителей в иономерную матрицу. Гибридные материалы, усиленные беспримесными и/или органически модифицированными пластинчатыми наполнителями с большим аспектным соотношением, представляют наиболее широко изученный класс полимерных нанокомпозитов. Сильные межфазные взаимодействия между диспергированными слоями и иономерной матрицей приводят к улучшенным механическим и барьерным свойствам по сравнению с обычными композитами. Среди множества областей исследования полимерных нанокомпозитов шинная промышленность стала особенно заинтересованной в наполнителях с большим аспектным соотношением. Недавние исследования показали, что добавление наполнителей с большим аспектным соотношением в композиции для внутреннего слоя шин показало улучшение непроницаемости для кислорода вплоть до 40% (смотрите, например, патент США US 7,019,063, европейский патент ЕР 1942136 А, патенты США US 7,501,460 и US 7,514,491).

Максимизация наполнителей с большим аспектным соотношением до их наибольшего потенциала требует соответствующей морфологии, что делает важным как выбор иономера, так и наполнителя. Должно быть достигнуто включение иономера в горизонтальные каналы между пластинками, расслаивание и отслоение этих пластинок и анизотропное выравнивание пластин в иономерной матрице. Для того чтобы осуществить по крайней мере это включение и расщепление, предпочтительно установить химическую связь между иономерной матрицей и поверхностью наполнителя.

Иономеры, особенно бутиловые иономеры, обычно используемые для получения полимерных нанокомпозитов, как правило, получаются по многостадийной методике, включающей суспензионную полимеризацию, бромирование в растворе, выделение бромированного каучука и последующую реакцию пластификации для образования иономеров и нанокомпозитов.

В традиционном суспензионном процессе, например, для получения бромбутилового каучука (БИИК), сначала мономеры изобутилена и изопрена полимеризуются в полярной среде галогенуглеводорода, такого как метилхлорид, в присутствии инициирующей системы на основе алюминия, обычно или трихлорида алюминия (АlСl3) или дихлорида этилалюминия (EtAlCl2). Бутиловый каучук существенно не растворяется в этой полярной среде, однако присутствует в виде взвешенных частиц, и таким образом этот процесс обыкновенно рассматривается как суспензионный процесс. Затем остаточные мономеры и полимеризационная среда отгоняются с паром из этого бутилового каучука, прежде чем он растворяется в среде для бромирования, как правило, неполярной среде, такой как гексан. Совсем недавно в международной заявке WO 2010/006983 А был раскрыт способ использования общей системы растворителей.

Бромированные каучуки обычно получаются путем взаимодействия раствора небромированного каучука в алкане с бромом в сосуде с перемешиванием. Вышеупомянутый раствор в большинстве случаев обозначается как клей. Не вступивший в реакцию бром и бромоводород, получившийся в качестве побочного продукта, нейтрализуются путем добавления раствора каустической соды. На этой стадии в состав также могут включаться добавки. Полученный в результате раствор затем подвергают отгонке с паром, чтобы удалить растворитель, с помощью этого коагулируя каучук с получением твердого продукта. Этот твердый продукт, как правило, выделяется в виде суспензии в воде с содержанием от 5 до 12%. Стабилизаторы и/или антиокислители добавляются к бромированному каучуку непосредственно перед выделением. Бромированный каучук затем подвергают окончательной обработке с использованием механической сушильной установки в процессе аналогичном процессу, используемому для обычных (небромированных) каучуков; тем не менее, по причине большей реакционной способности бромированного продукта применяются менее жесткие условия. Выделенные, сухие бромированные каучуки затем используются для получения иономеров и нанокомпозитов путем взаимодействия с нуклеофилами и смешивания с наполнителями, которое обычно осуществляется в результате воздействия смесителей-пластикаторов.

Упомянутые выше процессы коагуляции, отгонки с паром и пластикации имеют в качестве недостатка очень высокий расход энергии. Большое количество пара необходимо не только чтобы испарить растворитель, но также и для того чтобы нагревать и поддерживать все количество содержащейся в отпарных колоннах воды при высокой температуре. Также необходимо дополнительное добавление пара, чтобы отгонять остаточные количества растворителя путем снижения парциального давления растворителя в отпарной колонне.

Вышеупомянутые процессы также используют большое количество воды, потому что концентрация бромированных каучуков в суспензии после коагуляции, как правило, составляет для бромированных каучуков только от 5% до 20%. Вся вода из этой суспензии образует сточные воды и должна быть утилизирована. Несмотря на то, что эти сточные воды содержат соли натрия из процесса нейтрализации, вторичная переработка и регенерация этих сточных вод для удаления солей натрия не является экономически рентабельной, потому что концентрация соли слишком низкая.

Крошка бромированного каучука отделяется от основной массы воды механическим путем с использованием простых сетчатых поддонов или экранов. Бромированный каучук после этого первого отделения еще содержит примерно от 30 до 50% воды. Дальнейшая механическая сушка осуществляется затем с использованием экструдеров путем пластикации продукта и отжимания воды. Недостатком этого механического процесса высушивания является загрязнение воды маленькими частицами каучука, которые не были задержаны ситами, в результате чего сточные воды требуют дополнительной обработки.

Упомянутое выше механическое обезвоживание может только уменьшить содержание влаги до величины примерно от 5 до 15%. В таком случае требуются дополнительные стадии термической сушки. При этом каучук нагревается до температуры от 150 до 200°C под давлением в одношнековом или двухшнековом экструдере. Чтобы увеличить давление устанавливается пластина с фильерами. Когда каучук продавливается через эту пластину с фильерами, вода в каучуке испаряется и формирует крошку с открытыми порами. Затем режущее приспособление нарезает эту крошку на маленькие кусочки. Эта крошка передается в конвекционную сушилку, где остаточная влага удаляется под действием горячего воздуха. После такой сушки бромированный каучук в большинстве случаев имеет содержание влаги от 0,1 до 0,7%.

Вышеупомянутый процесс сушки бромированных каучуков является сложным и требует крупноразмерного оборудования. Кроме того, параметры процесса должны тщательно контролироваться, чтобы избежать теплового или сдвигового напряжения, которые могли бы ускорить ухудшение качеств бромированного каучука. Вдобавок к этому последующее образование иономеров путем взаимодействия бромированных каучуков с нуклеофилами, такими как нуклеофилы, содержащие фосфор и азот, и успешное внедрение и расслаивание наполнителя в иономерной матрице требует очень значительной подводимоой механической энергии.

Многие другие специальные способы были разработаны с целью выделения эластомерных полимеров путем удаления воды и летучих органических растворителей из растворов каучука (клеев). Дегазация в экструдере в вакууме, с использованием или без использования растворителей, образующих азеотропы, получила признание при практических применениях в качестве наиболее предпочтительной технологии, тем не менее, энергетические требования таких способов из известного уровня техники являются достаточно высокими.

Патент США US 5,283,021 А1 раскрывает двухстадийный способ удаления растворителя из раствора эластомерного полимера. При этом раствор полимера нагревается непосредственно при помощи нагревающейся жидкой среды и распыляется в вакууме. В процессе распыления растворитель испаряется, при этом формируется крошка, которая затем подается в экструдер для дальнейшей дегазации. Тем не менее, образование крошки на этой стадии нежелательно.

Следовательно, на основании изложенного выше предметом настоящего изобретения являлось предоставить непрерывный, энергосберегающий, экологически и экономически благоприятный способ получения каучуковых иономеров и полимерных нанокомпозитов.

Эта задача решается с помощью способа получения каучуковых иономеров, включающего по меньшей мере следующие стадии:

а) подачи

- концентрированной жидкости (L), содержащей по меньшей мере один бромированный каучук и по меньшей мере одно летучее соединение,

- и по меньшей мере одного нуклеофила, содержащего азот и/или фосфор,

в экструдерный узел, включающий по меньшей мере

- секцию дегазации экструдера, включающую по меньшей мере транспортирующую секцию и по меньшей мере одно вентиляционное отверстие с одним или более испарительными трубопроводами,

- накопительную секцию и

- выпускную секцию,

и

b) по меньшей мере частичного взаимодействия этого бромированного каучука или бромированных каучуков с нуклеофилом, содержащим азот и/или фосфор, или нуклеофилами, содержащими азот и/или фосфор, внутри этого экструдерного узла, в результате чего образуются каучуковые иономеры (ION), а летучие соединения по меньшей мере частично удаляются через вентиляционные отверстия и испарительные трубопроводы.

Объем изобретения охватывает любые возможные сочетания определений, параметров и иллюстраций, перечисленных в данном документе, будь то в общих чертах или в пределах предпочтительных областей.

Другой аспект изобретения относится к способу получения полимерных нанокомпозитов, включающему по меньшей мере следующие стадии:

а*) подачи

- концентрированной жидкости (L), содержащей по меньшей мере один бромированный каучук и по меньшей мере одно летучее соединение,

- и по меньшей мере одного нуклеофила, содержащего азот и/или фосфор,

- и по меньшей мере одного наполнителя

в экструдерный узел, включающий по меньшей мере

- секцию дегазации экструдера, включающую по меньшей мере транспортирующую секцию и по меньшей мере одно вентиляционное отверстие с одним или более испарительными трубопроводами,

- накопительную секцию и

- выпускную секцию, и

b*) взаимодействия этого бромированного каучука или бромированных каучуков с нуклеофилом, содержащим азот и/или фосфор, или нуклеофилами, содержащими азот и/или фосфор, в результате чего образуются каучуковые иономеры (ION), и

образования полимерных нанокомпозитов в результате взаимодействия

- бромированного каучука или бромированных каучуков и нуклеофила, содержащего азот и/или фосфор, или нуклеофилов, содержащих азот и/или фосфор, и/или

- каучукового иономера (ION)

по меньшей мере с одним наполнителем,

при котором вышеупомянутое взаимодействие и вышеупомянутое образование по меньшей мере частично осуществляются внутри экструдерного узла, и при котором летучие соединения по меньшей мере частично удаляются через вентиляционные отверстия и испарительные трубопроводы.

В одном варианте исполнения изобретения концентрированная жидкость (L), подаваемая в экструдерный узел для получения каучуковых иономеров или полимерных нанокомпозитов, получается при помощи стадий

i) обработки жидкости (F) по меньшей мере в одной концентрирующей установке, включающей по меньшей мере нагреватель, сосуд для дегазации (4) и испарительный трубопровод, при которой эта жидкость (F) нагревается, нагретая жидкость (G) подается в сосуд для дегазации, где часть летучих соединений удаляется через испарительный трубопровод, чтобы получить концентрированную жидкость (Н),

ii) повторного нагревания концентрированной жидкости (Н) из стадии i) по меньшей мере в одной установке для повторного нагревания, чтобы получить концентрированную жидкость (L).

В одном варианте исполнения изобретения нуклеофилы (NUC) и/или наполнители, которые в конце подаются в экструдерный узел, являются уже добавленными к жидкости (F).

В одном варианте исполнения изобретения концентрированная жидкость (L) является свободнотекучей. В контексте данного изобретения термин «свободнотекучий» означает вязкость в пределах от 500 до 50000 000 мПа·с, предпочтительно от 5000 до 30000 000 мПа·с и наиболее предпочтительно от 10000 мПа·с до 300000 мПа·с.

В случае если не указано иное, величины вязкости жидкостей относятся к вязкости при нулевом сдвиге, экстраполированной от измерений при данной температуре с использованием вискозиметра Haake Rheostress RS 150 или ротационного реометра типа «конус-пластина» для сильно вязких образцов. Экстраполяция осуществляется путем взятия многочлена 2-го порядка, чтобы отобразить график зависимости напряжения сдвига от скорости сдвига, полученный из измерений. Линейная часть многочлена отражает наклон при скорости сдвига равной нулю и таким образом является вязкостью при нулевом сдвиге. В контексте данного изобретения термин «в основном не содержащий летучих соединений» означает общую концентрацию летучих соединений меньше чем 1% масс., предпочтительно меньше чем 0,5% масс., в расчете на массу каучукового иономера или полимерного нанокомпозита.

В контексте данного изобретения термин «образование полимерных нанокомпозитов» включает внедрение в иономер, расслаивание и отслоение частиц наполнителя в каучуковом иономере, то есть установление взаимодействия между иономером и поверхностью наполнителя.

В контексте данного изобретения термины «по меньшей мере частично взаимодействующий» и «по меньшей мере частичное образование» внутри экструдерного узла будет означать, без желания быть связанным теорией, что это взаимодействие обычно вызывается и осуществляется путем подведения механической и/или термической энергии с помощью экструдера. Тем не менее, для специалиста в данной области ясно, что в зависимости от реакционной способности нуклеофилов и использованных бромированных каучуков, это взаимодействие также может начинаться уже после смешивания концентрированной жидкости L или любой предшествующей жидкости с нуклеофилом.

В одном варианте исполнения по меньшей мере 20%, предпочтительно по меньшей мере 50% образования иономера и/или нанокомпозита осуществляется в экструдерном узле, в пересчете на лимитирующее соединение или функциональную группу.

В другом варианте исполнения по меньшей мере 80%, предпочтительно по меньшей мере 95% или 100% образования иономера и/или нанокомпозита осуществляется в экструдерном узле, в пересчете на лимитирующее соединение или функциональную группу.

Полимерные нанокомпозиты (NC), как правило, также могут образовываться in situ в присутствии бромированного каучука, нуклеофила и наполнителя внутри экструдерного узла.

В частности, термин «в основном не содержащий летучих соединений» означает «в основном не содержащий воду и в основном не содержащий летучих органических соединений».

Считают, что каучуковые иономеры или полимерные нанокомпозиты в основном не содержат воду, если остаточная концентрация воды меньше чем 0,5% масс., предпочтительно меньше чем 0,25% масс. и наиболее предпочтительно меньше чем 0,1% масс., в пересчете на массу полимера.

В контексте данного изобретения термин «летучие органические соединения» означает органические соединения, имеющие температуру кипения ниже 250°C при нормальном давлении.

Каучуковые иономеры или полимерные нанокомпозиты считаются в основном не содержащими летучих органических соединений, если остаточная концентрация указанных летучих органических соединений меньше чем 0,75% масс., предпочтительно меньше чем 0,25% масс. и наиболее предпочтительно меньше чем 0,1% масс., в пересчете на массу полимера. Указанные летучие органические соединения обычно представляют собой растворители, использованные при полимеризации или последующих технологических стадиях, таких как стадия бромирования, и включают углеводороды, такие как гексаны и пентаны.

В данном контексте термин «бромированный каучук» включает бромбутиловые каучуки, бромированные терполимеры, такие как те, что описаны в патенте США US 6,960,632 и публикации Kaszas с соавт., Rubber Chemistry and Technology, 2001, 75, 155, где к подаваемой смеси при бутильной полимеризации (метилхлориду, загружаемой смеси изобутилена и изопрена со смесью трихлорида алюминия / воды в качестве инициатора) добавляется иара-метилстирол, давая в результате полимер с высокой молекулярной массой, содержащий до 10% мольн. стирольных групп, в произвольном порядке включенных по длине полимерной цепи. Оказывается, что включение пара-метилстирола одинаково по всему молекулярно-массовому распределению благодаря сходству в реакционной способности с изобутиленом. Изопреновые фрагменты внутри бутиловых терполимеров могут бромироваться с помощью общепринятых методов. В качестве альтернативы бромированный терполимер может содержать изомоноолефин с 4-7 атомами углерода, такой как изобутилен, и сомономер, такой как пара-алкилстирол, предпочтительно пара-метилстирол. Вышеуказанные сополимеры являются коммерчески доступными под торговым наименованием EXXPRO 3035, 3433, 3745. Будучи бромированными, некоторые из алкильных групп заместителей, имеющихся в стирольном мономерном фрагменте, содержат бензилбромид, образованный при бромировании полимера. Предпочтительными бромированными каучуками являются бромбутиловые каучуки.

В контексте данного изобретения бутиловый каучук обозначает (со)полимер изобутена (2-метилпропена) и изопрена (2-метилбута-1,3-диена). В пересчете на молярное количество содержание изопрена в полимере составляет величину между 0,001% и 20, предпочтительно между 0,1 и 10% мольн. и более предпочтительно между 1,8 и 2,3% мольн. Бутиловый каучук состоит из линейных полиизобутеновых цепей с произвольно распределенными изопреновыми структурными единицами. Эти изопреновые структурные единицы вносят в полимерную цепь ненасыщенные участки, чтобы обеспечить возможность вулканизации. Среднемассовая молекулярная масса молекул бутилового каучука Mw обычно находится между 50000 и 1000000 г/моль, предпочтительно между 300000 и 1000000 г/моль.

Бромбутиловые каучуки также содержат определенное количество брома, ковалентно связанного с молекулами бутилового каучука. Это количество ковалентно связанного брома обычно находится в интервале от более чем 0 до 8% масс. по отношению к общей массе полимера. Бромбутиловые каучуки могут также содержать добавки, например, от 0,0001 до 4 м.ч. (м.ч.=частей на 100 частей каучука по отношению к массе каучука) эпоксидированного соевого масла (ЭСМ), от 0,0001 до 5 м.ч. стеарата кальция и от 0,0001 до 0,5 м.ч. антиокислителей. Другие добавки также являются подходящими в зависимости от применения продукта на основе бромбутилового каучука, а именно наполнители или красители.

В случае бромбутилового каучука обычное содержание брома в продукте составляет от 1,5 до 2,5% масс., предпочтительно от 1,6 до 2,0% масс.

В данном контексте термин «нуклеофил» обозначает соединение, имеющее неподеленную пару электронов, расположенную на азоте или фосфоре, которая способна образовывать ковалентную связь с получением ионов фосфония или аммония.

Предпочтительными нуклеофилами, содержащими азот и/или фосфор, являются нуклеофилы формулы I

A R 1 R 2 R 3 ( I ) ,

в которой

А обозначает азот или фосфор, а

R1, R2 и R3 независимо друг от друга выбираются из группы, состоящей из алкилов с 1-20 атомами углерода, арилалкилов с 6-20 атомами углерода или арилов с 5-14 атомами углерода.

Алкил с 1-18 атомами углерода обозначает линейный, циклический, разветвленный или неразветвленный алкильный радикал, который при желании может быть дополнительно замещен с образованием спиртов, простых эфиров, карбоновых кислот, нитрилов, этоксилированных аминов, акрилатов, сложных эфиров и аммониевого иономера. То же самое применимо к алкильному фрагменту арилалкильного радикала с 6-15 атомами углерода.

Арил с 5-14 атомами углерода обозначает не только карбоциклические радикалы, но также и гетероароматические радикалы, в которых ни одного, один, два или три атома углерода каждого ароматического кольца, но по меньшей мере один атом углерода во всем радикале, замещен на гетероатом, выбранный из группы азота, серы или кислорода.

Алкокси - обозначает линейный, циклический либо разветвленный или неразветвленный алкоксильный радикал.

Предпочтительными нуклеофилами формулы (I) являются те, в которых два или три из остатков R1, R2 и R3 являются одинаковыми.

Более предпочтительными нуклеофилами формулы (I) являются:

триметиламин, триэтиламин, триизопропиламин, три-м-бутиламин, триметилфосфин, триэтилфосфин, триизопропилфосфин, три-н-бутилфосфин, трифенилфосфин, 2-диметиламиноэтанол, диметиламиноэтилакрилат, диметиламинометилакрилат, N-метиламино-бис-2-пропанол, N-этиламино-бис-2-пропанол, диметиламиноэтилметакрилат, 1-диметиламино-2-пропанол, 2-(изопропиламино)этанол, 3-диметиламино-1-пропанол, N-метилдиэтаноламин, 2-(диэтиламино)этанол, 2-диметиламино-2-метил-1-пропанол, 2-[2-(диметиламино)этокси]этанол, 4-(диметиламино)-1-бутанол, N-этилдиэтаноламин, триэтаноламин, трипропаноламин, аминолауриновая кислота, бетаин, 3-диэтиламино-1-пропанол, 3-(диэтиламино)-1,2-пропандиол, 2-{[2-(диметиламино)этил]метиламино}этанол, 4-диэтиламино-2-бутин-1-ол, 2-(диизопропиламино)этанол, N-бутилдиэтаноламин, N-третбутилдиэтаноламин, 2-(метилфениламино)этанол, 3-(диметиламино)бензиловый спирт, 2-[4-(диметиламино)фенил]этанол, 2-(N-этиланилино)этанол, N-бензил-N-метилэтаноламин, N-фенилдиэтаноламин, 2-(дибутиламино)этанол, 2-(N-этил-N-м-толуидино)этанол, 2,2'-(4-метилфенилимино)диэтанол, трис[2-(2-метоксиэтокси)этил]амин, 3-(дибензиламино)-1-пропанол, диметил гидрогенизированный талловый алкиламин или смеси вышеупомянутых нуклеофилов.

Поскольку нуклеофилы предпочтительно вступают в реакцию с аллил- или бензилбромидной функциональной группой бромированных каучуков, получающийся в результате иономерный фрагмент обычно представляет собой повторяющуюся структурную единицу, производную от аллил- или бензилбромида. Следовательно, общее содержание иономерных фрагментов в каучуковом иономере не может превышать исходного количества аллил- или бензилбромида в бромированном каучуке; тем не менее, могут присутствовать остаточные аллил- или бензилбромиды и/или остаточные мультиолефины. Согласно данному изобретению получающийся в результате каучуковый иономер также может быть смесью присоединенного к полимеру иономерного фрагмента и аллил- или бензилбромида, так что суммарное молярное количество иономерных фрагментов и аллил- и/или бензилгалогенидных функциональных групп присутствует в пределах от 0,05 до 20,0% мольн., более предпочтительно от 0,2 до 1,0% мольн. и еще более предпочтительно от 0,5 до 0,8% мольн., с остаточными мультиолефинами, присутствующими в количестве от 0,2 до 5% мольн. и еще более предпочтительно от 0,5 до 0,8% мольн. Остаточные аллил- или бензилбромиды могут присутствовать в количестве от 0,1% мольн. до количества, не превышающего исходное содержание аллил-или бензилбромидов в бромированном каучуке, использованном для получения каучукового иономера. Остаточный мультиолефин может присутствовать в количестве от 0,1% мольн. до количества, не превышающего исходное содержание мультиолефина в небромированном каучуке, использованном для получения бромированного каучука. Обычно остаточное содержание мультиолефина в каучуковом иономере составляет по меньшей мере 0,4% мольн., предпочтительно по меньшей мере 0,6% мольн., более предпочтительно по меньшей мере 1,0% мольн., еще более предпочтительно по меньшей мере 2,0% мольн., еще более предпочтительно по меньшей мере 3,0% мольн., и даже более предпочтительно по меньшей мере 4,0% мольн.

В данном контексте термин «наполнитель» включает частицы минерала, такого как, например, диоксид кремния, силикатная глина (как, например, бентонит), гипс, оксид алюминия, диоксид титана, тальк и тому подобные, а также их смеси в количествах от 1 до 80 м.ч. на 100 м.ч. каучука.

Другие примеры подходящих наполнителей включают:

- высокодисперсные диоксиды кремния, полученные, например, путем осаждения растворов силикатов или пламенным гидролизом галогенидов кремния, с удельной площадью поверхности от 5 до 1000, предпочтительно от 20 до 400 м2/г (удельная поверхность, определяемая по методу БЭТ) и с размерами первичных частиц от 10 до 400 нм; эти диоксиды кремния при желании также могут присутствовать в виде смешанных оксидов с оксидами других металлов, таких как алюминий (Аl), магний (Mg), кальций (Са), барий (Ва), цинк (Zn), цирконий (Zr) и титан (Ti);

- синтетические силикаты, такие как силикат алюминия и силикат щелочноземельного металла;

- силикат магния или силикат кальция с удельной площадью поверхности, определенной по методу БЭТ, от 20 до до 400 м2/г и с диаметрами первичных частиц от 10 до 400 нм;

- природные силикаты, такие как каолин и другие встречающиеся в природе оксиды кремния;

- природные глины, такие как монтмориллониты и другие встречающиеся в природе глины;

- органофильно модифицированные глины, такие как органофильно модифицированные монтмориллонитовые глины (например, наноглины Cloisite® Nanoclays, доступные от фирмы Southern Clay Products) и другие встречающиеся в природе органофильно модифицированные глины;

- стеклянные волокна и изделия из стеклянных волокон (маты, экструдаты) или стеклянные микросферы;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния и оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция и карбонат цинка;

- гидроксиды металлов, например, гидроксид алюминия и гидроксид магния, или комбинации вышеуказанных наполнителей.

В варианте исполнения изобретения наполнители выбираются из группы наполнителей с большим аспектным соотношением.

В данном контексте термин «большое аспектное соотношение» означает аспектное соотношение по меньшей мере 1:3, при этом аспектное соотношение определяется как отношение среднего диаметра окружности такой же площади, как поверхность пластинки, к средней толщине этой пластинки. Аспектное соотношение для игольчатых и волокнистых наполнителей представляет собой соотношение длины и диаметра.

Наполнители могут включать некруглые или неизометрические материалы с пластинчатой или игловидной структурой. Предпочтительные наполнители с большим аспектным соотношением имеют аспектное соотношение по меньшей мере 1:3, более предпочтительно по меньшей мере 1: 7, еще более предпочтительно от 1: 7 до 1: 250. Согласно настоящему изобретению наполнители имеют средний размер частиц в интервале от 0,001 до 100 микрометров, предпочтительно между 0,005 и 50 микрометрами и более предпочтительно между 0,01 и 10 микрометрами.

Подходящий наполнитель имеет удельную площадь поверхности, определенную по методу БЭТ, измеренную в соответствии со стандартом DIN 66131 (немецкий промышленный стандарт), от 5 до 200 квадратных метров на грамм.

В предпочтительном варианте исполнения наполнители с большим аспектным соотношением выбираются из группы, состоящей из наноглин, предпочтительно органически модифицированных наноглин. Настоящее изобретение не ограничено определенной наноглиной; тем не менее, природные порошковые смектитовые глины, такие как монтмориллониты натрия или кальция, или синтетические глины, такие как гидроталцит и лапонит, являются предпочтительными в качестве исходных материалов. Органически модифицированные монтмориллонитовые наноглины являются особенно предпочительными. Эти глины предпочтительно модифицируются путем замещения переходного металла на ониевый ион, как это известно в технологии, чтобы обеспечить глине поверхностно-активную функциональность, которая помогает в диспергировании глины внутри преимущественно гидрофобной полимерной окружающей среды. Предпочтительные ониевые ионы имеют в основе фосфор (например, ионы фосфония) и азот (например, ионы аммония) и содержат функциональные группы, имеющие от 2 до 20 атомов углерода (например, NR4 +-MMT).

Глины предпочтительно предусматриваются с размерами в нанометровой шкале, предпочтительно меньше чем 25 мкм по величине, более предпочтительно от 1 до 50 мкм, еще более предпочтительно от 1 до 30 мкм, даже более предпочтительно от 2 до 20 мкм.

В добавление к оксиду кремния, предпочтительные наноглины могут также содержать несколько фракций оксида алюминия. Эти наноглины могут содержать от 0,1 до 10% масс. оксида алюминия, предпочтительно от 0,5 до 5% масс., более предпочтительно от 1 до 3% масс. оксида алюминия.

Примерами предпочтительных коммерчески доступных органически модифицированных наноглин, подходящих для использования в качестве наполнителей с большим аспектным соотношением согласно настоящему изобретению, являются продаваемые под торговыми наименованиями Cloisite® глины 1GA, 20А, 6А, 15А, 30В или 25А и Nanomer® 1.44P 1.44PS и 1.34TCN. Другие примеры наполнителей с большим аспектным соотношением включают Polyfil 80®, Mistron Vapor®, Mistron HAR®, Mistron CB®, а также гидроталцитные глины, такие как Perkalite LD или Perkalite F100.

Наполнители с большим аспектным соотношением присутствуют в полимерных нанокомпозитах в количестве от 1 до 80 м.ч. на 100 м.ч. каучука, более предпочтительно от 2 до 20 м.ч., еще более предпочтительно от 5 до 20 м.ч.

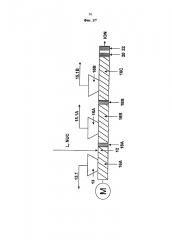

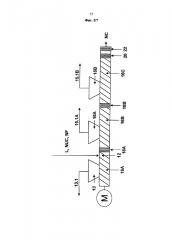

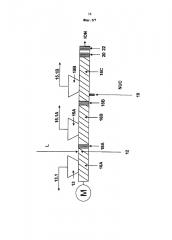

Предмет изобретения будет описываться более подробно с помощью схематических чертежей, на которых:

ФИГ. 1 и 2 каждая показывает экструдерный узел, имеющий три секции дегазации экструдера, три накопительные секции и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации.

ФИГ. 3 показывает экструдерный узел, имеющий три секции дегазации экструдера, три накопительные секции, боковое загрузочное устройство и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации.

ФИГ. 4 показывает одноступенчатую концентрирующую установку, имеющую устройство регулирования давления, установку для повторного нагревания, и экструдерный узел, имеющий устройство регулирования давления, четыре секции дегазации экструдера, четыре накопительные секции, боковое загрузочное устройство и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации.

ФИГ. 5 показывает экструдерный узел, имеющий устройство регулирования давления, четыре секции дегазации экструдера, четыре накопительные секции, боковое загрузочное устройство и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации.

ФИГ. 6 показывает экструдерный узел, имеющий устройство регулирования давления, четыре секции дегазации экструдера, четыре накопительные секции, два боковых загрузочных устройства в разных секциях дегазации экструдера и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации.

ФИГ. 7 показывает одноступенчатую установку для предварительной промывки, одноступенчатую концентрирующую установку, установку для повторного нагревания и экструдерный узел, имеющий устройство регулирования давления, четыре секции дегазации экструдера, четыре накопительные секции, при желании боковое загрузочное устройство и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации.

Основной и приводимый в качестве примера вариант исполнения стадий способа а) и b) и устройство, подходящее, чтобы осуществить указанные стадии способа, показаны на Фиг. 1. Основной и приводимый в качестве примера вариант исполнения стадий способа а*) и b*) и устройство, подходящее, чтобы осуществить указанные стадии способа, показаны на Фиг. 2.

На стадии а) концентрированная жидкость L и по меньшей мере один содержащий азот и/или фосфор нуклеофил (NUC) подаются в экструдерный узел в загрузочное отверстие 12.

На стадии а*) концентрированная жидкость L, по меньшей мере один содержащий азот и/или фосфор нуклеофил (NUC) и наполнитель (NF) подаются в экструдерный узел в загрузочное отверстие 12.

Этот экструдерный узел может включать один или больше экструдеров, соединенных последовательно. По меньшей мере один из этих экструдеров имеет секцию дегазации экструдера, включающую по меньшей мере транспортирующую секцию и по меньшей мере одно вентиляционное отверстие с одним или более испарительными трубопроводами, накопительную секцию и выпускную секцию. Если используется больше одного экструдера, то обычно только последний имеет выпускную секцию, как определено ниже.

Подходящие типы экструдеров включают одношнековые и многошнековые экструдеры, имеющие любое число цилиндров и типы червячных элементов, и другие одновальные или многовальные транспортирующие смесители-пластикаторы. Возможными вариантами исполнения многошнековых экструдеров являются двухшнековые экструдеры, кольцевые экструдеры или планетарные вальцовые экструдеры, при этом предпочтительными являются двухшнековые экструдеры и планетарные вальцовые экструдеры.

Одношнековые экструдеры включают те, что имеют шнек, осциллирующий вдоль продольной оси. Двухшнековые экструдеры представляют собой, например, взаимозацепляющиеся с противоположно вращающимися шнеками, работающие без зацепления с противоположно вращающимися шнеками, взаимозацепляющиеся с однонаправленно вращающимися шнеками и работающие без зацепления с однонаправленно вращающимися шнеками двухшнековые экструдеры, причем взаимозацепляющиеся с однонаправленно вращающимися шнеками двухшнековые экструдеры являются предпочтительными.

В одном варианте исполнения изобретения экструдеры могут или нагреваться через цилиндрические части до температуры до 300°С или охлаждаться.

В предпочтительном варианте исполнения экструдер