Способ получения оксида урана из раствора уранилнитрата и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии и аппаратурному оформлению процесса конверсии отхода ядерного производства уранилнитрата. Способ получения оксида урана из раствора уранилнитрата включает генерирование потока азотной плазмы с помощью электродуговых плазмотронов плазменного реактора, введение раствора уранилнитрата в зону смешения плазменного реактора, причем в раствор уранилнитрата предварительно введен химически совместимый с ним растворимый восстановитель урана, разложение дезинтегрированного раствора уранилнитрата в потоке азотной плазмы на оксид урана и газовую фазу, охлаждение двухфазного потока в водоохлаждаемом газодинамическом сопле до температуры 150-200°С, одновременную подачу тангенциального потока сжатого азота в верхнюю часть корпуса плазменного реактора за зоной смешения, разделение двухфазного потока с получением оксидов урана и газовой фазы в последовательно установленных центробежном сепараторе и металлокерамическом фильтре из двухслойной анизотропной металлокерамики с импульсной эжекционной регенерацией фильтрующей поверхности, выгрузку дисперсных оксидов урана и очистку газовой фазы. Изобретение обеспечивает эффективное и взрывобезопасное получение монодисперсного диоксида урана высокой чистоты. 2 н. и 17 з.п. ф-лы, 3 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к одной из стадий ядерного топливного цикла (ЯТЦ) - к технологии и аппаратурному оформлению крупномасштабного процесса переработки аффинированного уранилнитрата - продукта экстракционно-реэкстракционной переработки облученного ядерного топлива на регенерационных радиохимических заводах. Облученное ядерное топливо АЭС поставляют на регенерационный завод после т.н. "охлаждения" - выдержки в хранилищах АЭС, в результате которой резко снижается уровень радиоактивности. На регенерационном заводе отделяют с помощью экстракции продукты деления урана и изотопы плутония и на конечной стадии этого передела выделяют уранилнитрат.

Этот уранилнитрат является сырьем для последующего передела - выделения из него оксидов урана, в частности триуран-октаоксида (U2O8) соответствующего по химическому и гранулометрическому составу техническим условиям для производства гексафторида урана, UF6, в пламенном реакторе. Но на некоторых заводах требуется выделить из уранилнитрата диоксид урана (UO2), который далее подвергают гидрофторированию (производство тетрафторида урана, UF4). Тетрафторид урана является сырьем для производства того же гексафторида урана (UF6), далее синтезированный UF6 направляют на завод по разделению изотопов урана, где производят дообогащение урана по изотопу U-235.

Проблемой является не просто производство диоксида урана (UO2) из уранилнитрата, но продукта, соответствующего по химическому и гранулометрическому составу техническим условиям для последующего производства гексафторида урана, UF6, в пламенном реакторе. Этот продукт - диоксид урана должен быть тонкодисперсным и соответствовать техническим условиям для последующего производства тетрафторида и гексафторида урана. В частности, уровень примесей должен соответствовать техническим условиям, т.е. содержание лимитируемых примесей должно соответствовать ОСТ 95 10117-2003: ОСТ 95 10117-2003 ОСТ 95 10554-2000, в соответствии с которыми выход конструкционных материалов из электродов (медь, вольфрам) не должен превышать 10-4 % вес., выход железа из конструкционной стали - не выше 3·10-4 % вес.

Уровень техники

Существующая гидрохимическая технология конверсии уранилнитрата, полученного при экстракционно-реэкстракционной переработке облученного ядерного топлива на заводах РФ, предусматривает осаждение урана на первой стадии в виде аммонийных солей - полиуранатов, в частности диураната аммония (NH4)2U2O7. Для этого раствор уранилнитрата обрабатывают гидроксидом аммония (Н.П. Галкин, Б.Н. Судариков. Технология урана. М.: Госатомиздат, 1964 с., 310 с.). При этом возникает маточный раствор нитрата аммония

aq - водный раствор, с - конденсат.

Далее осадок диураната аммония отделяют фильтрацией от маточного раствора нитрата аммония, осадок промывают, затем сушат и прокаливают до выделения диоксида урана

g - газ.

Маточный раствор нитрата аммония (NH4NO3(aq)) является отходом производства, для утилизации его необходимо чистить от остаточного урана, что является дорогой и убыточной операцией. Многократно разбавленный до предельно допустимой концентрации по урану маточный раствор сливали в проточный водоем. В настоящее время эти растворы закачивают в глубинные пласты (т.н. "глубинное захоронение"), что только лишь видоизменяет форму, размер и сроки проявления экологического ущерба.

В процессах сушки и прокалки полиуранатов аммония возникают газовые выхлопы, которые необходимо чистить от технологической урановой пыли.

Общая тенденция модернизации урановых производств - сокращение числа стадий с целью сокращения потерь урана и уменьшения количества отходов. С этой точки зрения гидрохимическая технология не соответствует задачам модернизации.

Известен способ получения тонкодисперсных оксидов металлов (А.С. СССР №452177 от 07.08.1974. Ю.Н. Туманов, Н.П. Галкин, Ю.П. Бутылкин, В.П. Коробцев, В.А. Хохлов, Г.А. Батарев), по которому дезинтегрированный нитратный раствор металла смешивали в плазменном реакторе с потоком химически совместимой с ним воздушной или азотной плазмы, в результате чего раствор распадался на дисперсные оксиды металлов, оксиды азота и водяной пар. Процесс разложения нитратного раствора применительно к урану схематически описывается в общем виде уравнением

Капли дезинтегрированного раствора выдерживали в плазменном реакторе в течение 10-3-10-1 с при размере капель 5·10-3-1·10-4 см. Потоки плазмы направляли под углом более 30° к боковой поверхности потока дезинтегрированного раствора. Потоки плазмы направляли под углом 60° к оси реактора. На выходе из плазменного реактора дисперсные оксиды металлов отделяли от газовой фазы при температуре, превышающей температуру устойчивости исходного нитрата. Этот способ реализован в применительно к получению оксида урана - триуран-октаоксида (U3O8) при разложении уранилнитрата на уровне пилотного завода с плазменным реактором мощностью 300 кВт и производительностью 10-30 кгU/ч (в зависимости от концентрации раствора по урану. (Ю.Н. Туманов. "Плазменные, высокочастотные, микроволновые и лазерные технологии в химико-металлургических процессах", М.: Физматлит, 2010, с. 243-253 - прототип).

Основные аппаратурные элементы пилотного завода:

1. Источник электропитания плазмотрона - выпрямитель с системой автоматического регулирования тока;

2. Электродуговой плазмотрон, в котором поток химически совместимого с раствором газа (в случае разложения нитратов воздух или его компоненты - азот, кислород, в зависимости от требуемой валентности выделяемого металла) превращается в поток низкотемпературной плазмы. При использовании в качестве плазменного теплоносителя водорода можно получить не триуран-октаоксид, а диоксид урана, но при этом производство становится взрывоопасным;

3. Охлаждаемый плазменный реактор, где перемешиваются потоки плазмы и раствора, и происходит разложение раствора по уравнению (3);

4. Сепаратор и металлокерамический фильтр (МКФ), в котором проводится разделение дисперсной и газовой фаз, после чего возникают два материальных потока: поток дисперсного оксидного материала, являющегося целевым продуктом, и поток газовой фазы, содержащей, как видно из уравнения (3), оксиды азота, водяной пар, азот и кислород;

5. Конденсатор-абсорбер. В конденсаторе производится принудительная конденсация водяного пара и частичная абсорбция оксидов азота, а в абсорбере производится рекомбинация и поглощение азотной кислоты. В результате из установки выходит поток раствора азотной кислоты, который затем концентрировали в выпарном аппарате и возвращали на стадию ре-экстракции уранилнитрата.

Химический состав оксидного материала, его физические свойства, степень регенерации азотной кислоты и прочие параметры определяются, в первую очередь, режимом обработки раствора в плазме и во вторую очередь - режимом разделения дисперсной и газовой фаз.

При испытаниях пилотного завода по способу-прототипу выявлены технологические и аппаратурные недостатки:

1. При использовании в качестве плазменного теплоносителя воздуха, т.е. в окислительной среде, получается не диоксид урана, а триуран-октаоксид (UO2.67). При замене воздуха на нейтральный газ - азот, продукт приближается по составу к диоксиду урана, но не достигает его (UO2.44-UO2.37).) Оксиды урана конденсируются на охлаждаемую стенку плазменного реактора, что сопровождается образованием отложений, которые могут, в конечном итоге, привести к забивке реактора, изменению теплопроводности стенки и ее температурного режима;

2. В процессе свободного движения продуктов реакции по технологическому маршруту происходит неконтролируемая коалесценция частиц оксидов урана и их укрупнение, вследствие чего могут образовываться крупнодисперсные порошки оксидов урана с высокой насыпной массой и низкой удельной поверхностью.

Для того чтобы устранить недостаток 1 требуется создать в реакторе восстановительную среду.

Это можно сделать двумя способами. По первому из них следует заменить азот водородом. В этом случае в плазменном реакторе протекает реакция, описываемая уравнением (4)

Здесь дополнительное количество водяного пара - 6H2O(g) получается при переработке раствора уранилнитрата.

Этот процесс относится к категории взрывоопасных, и, применительно, к крупномасштабному урановому производству, в котором необходимо перерабатывать около 2 тU/ч, использование водорода создает много проблем с безопасностью промышленного процесса, тем более, что водород требуется не только для восстановления урана, но и для конверсии оксидов азота.

Можно сократить расход водорода, если процесс получения диоксида урана из уранилнитрата разбить на две стадии:

1. Получение триуран-октаоксида урана и раствор азотной кислоты в плазменном процессе по уравнению (3);

2. Восстановление урана из триуран-октаоксида урана по уравнению (5)

Технология восстановления урана из триуран-октаоксида (U3O8) водородом до диоксида урана освоена на заводах Росатома, но ее использование также создает проблемы водородной безопасности и делает процесс двустадийным. Предложен новый способ одностадийного взрывобезопасного получения монодисперсного диоксида урана высокой чистоты из уранилнитрата и устройство для осуществления способа в промышленном масштабе, свободные от перечисленных недостатков.

Задачей изобретения является создание одностадийного взрывобезопасного процесса получения монодисперсного диоксида урана UO2 высокой чистоты при конверсии отхода ядерного производства - уранилнитрата.

Технический результат, на который направлено изобретение:

1. Получить диоксид урана из раствора уранилнитрата в одну стадию без использования водорода в качестве плазменного теплоносителя, что снижает взрывобезопасность;

2. Устранить полностью условия для конденсации оксидов урана на стенку плазменного реактора и, следовательно, причины отложений на ней, которые могут привести к забивке реактора, снижению теплопроводности стенки и ухудшению температурного режима;

3. Устранить условия коалесценции оксидов урана и укрупнение частиц, вследствие чего образуются крупнодисперсные порошки оксидов урана с высокой насыпной массой и низкой удельной поверхностью.

Для достижения указанного результата предложен способ получения оксида урана из раствора уранилнитрата, содержащий введение раствора уранилнитрата и потока азотной плазмы в зону смешения охлаждаемого плазменного реактора, разложение дезинтегрированного раствора уранилнитрата в потоке азотной плазмы плазменного реактора на оксид урана и газовую фазу, разделение оксидов урана и газовой фазы в последовательно установленных центробежном сепараторе и металлокерамическом фильтре из двухслойной анизотропной металлокерамики с импульсной эжекционной регенерацией фильтрующей поверхности, выгрузку дисперсных оксидов урана и очистку газовой фазы, при этом предварительно в раствор уранилнитрата вводят химически совместимый с ним растворимый восстановитель урана, подают тангенциальный поток сжатого азота в верхнюю часть корпуса плазменного реактора за зоной смешения, а по завершении разложения дезинтегрированного раствора уранилнитрата в потоке азотной плазмы плазменного реактора на диоксид урана UO2 и газовую фазу охлаждают полученный вертикально направленный двухфазный поток в водоохлаждаемом газодинамическом сопле до температуры 150-200°С.

Кроме того:

- в качестве растворимого восстановителя урана используют карбамид (NH2)2(CO);

- карбамид вводят в раствор уранилнитрата в соотношении 1.25 моля на моль уранилнитрата;

- в качестве растворимого восстановителя урана используют карбогидразид CO(NHNH2)2;

- карбогидразид вводят в раствор уранилнитрата в соотношении 0.9 моля на моль уранилнитрата;

- в качестве растворимого восстановителя урана используют метиловый спирт СН3ОН;

- метиловый спирт вводят в раствор уранилнитрата в соотношении 1.2 моля на моль уранилнитрата;

- потоки азотной плазмы вводят в плазменный реактор под углом 30-40° к вертикальной оси реактора;

- для дезинтегрирования раствора уранилнитрата с растворимым восстановителем используют пневмоцентробежную форсунку;

- дезинтегрированный раствор уранилнитрата и восстановителя инжектируют в поток азотной плазмы с углом распыления не более 45°;

- в объеме плазменного реактора поддерживают температуру не менее 1200-1500°С;

- на внутренней стенке корпуса плазменного реактора поддерживают температуру 300-400°С;

- начальная скорость тангенциального потока азота составляет не менее 50 м/с, расход тангенциального потока азота составляет не менее 0.4 кг/с, а произведение расхода на скорость составляет не менее 2 кг·м/с2;

- скорость охлаждения потока продуктов реакции в газодинамическом сопле составляет 105-106 К/с.

Также для достижения технического результата предложено устройство для получения диоксида урана из раствора уранилнитрата, содержащее плазменный реактор с двойной водо-воздушной охлаждающей рубашкой, с установленными в его верхней части электродуговыми плазмотронами для генерирования потока азотной плазмы с источниками электропитания, средства для подачи раствора, содержащего уранилнитрат в плазменный реактор, и установленные по ходу технологического процесса за плазменным реактором центробежный сепаратор и металлокерамический фильтр из двухслойной анизотропной металлокерамики с импульсной эжекционной регенерацией фильтрующей поверхности для разделения диоксида урана и газовых компонентов раствора азотной кислоты, средство выгрузки оксида урана и отвода газовой фазы, при этом средство для подачи раствора, содержащего уранилнитрат, выполненное в виде пневмоцентробежной форсунки, соединено с реактором-смесителем уранилнитрата и растворимого восстановителя урана, плазменный реактор выполнен в виде цилиндрического корпуса и крышки в виде усеченного конуса, на конической поверхности которой установлены электродуговые плазмотроны, оси которых направленны вниз под углом 20°-22.5° к оси плазменного реактора, средство для ввода раствора уранилнитрата установлено вертикально по центру горизонтальной поверхности крышки плазменного реактора, в верхней части корпуса плазменного реактора установлены сопла для тангенциальной подачи сжатого азота, а нижняя часть корпуса плазменного реактора соединена с вертикально расположенным водоохлаждаемым газодинамическим соплом, соединенным с центробежным сепаратором.

Кроме того:

- сопла для тангенциального ввода потоков сжатого азота расположены под углом 5-10° к плоскости горизонтального сечения корпуса плазменного реактора;

- электродуговые плазмотроны расположены симметрично по отношению друг к другу по окружности горизонтального сечения конической поверхности крышки плазменного реактора;

- оси электродуговых плазмотронов расположены под углом 30-40° к вертикальной оси реактора;

- устройство содержит не менее трех электродуговых плазмотронов.

Раскрытие изобретения

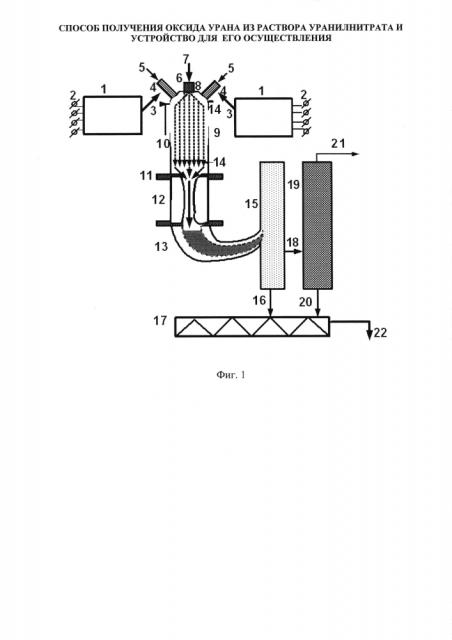

На Фиг. 1 показана принципиальная схема реализации изобретения, где:

1 - тиристорные выпрямители;

2 - первичная электрическая сеть;

3 - фидер;

4 - электродуговые плазмотроны;

5 - потоки азота;

6 - пневмоцентробежная форсунка;

7 -подача раствора уранилнитрата и восстановителя;

8 - крышка плазменного реактора;

9 - корпус плазменного реактора;

10 - сопла для подачи потока азота;

11- нижний фланец плазменного реактора;

12 - водоохлаждаемое газодинамическое сопло;

13 - продуктопровод;

14 - поток продуктов реакции;

15 - центробежный сепаратор;

16 - поток частиц диоксида урана;

17 - разгрузочный шнек;

18 - поток, содержащий остаток дисперсного диоксида урана, оксиды азота, азот, кислород, водяной пар;

19 - металлокерамический фильтр;

20 - дисперсный порошок диоксида урана;

21 - поток газовых продуктов;

22 - выгрузка оксидов урана в транспортную емкость.

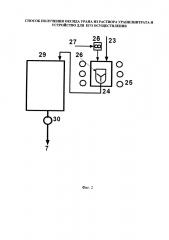

На Фиг. 2 представлена схема подготовки смесевого раствора уранилнитрата и растворимого восстановителя, где:

7 - поток раствора уранилнитрата и восстановителя;

23 - поток раствора уранилнитрата;

24 - реактор-растворитель;

25 - нагреватель;

26 - мешалка;

27 - поток растворимого восстановителя;

28 - дозатор восстановителя;

29 - буферная емкость;

30 - насос-дозатор,

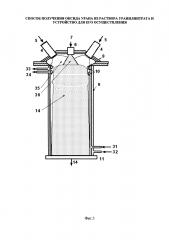

На фиг. 3 показана общая схема плазменного реактора где:

4 - электродуговые плазмотроны;

5 - потоки азота;

6 - пневмоцентробежная форсунка;

7 - подача уранилнитрата и восстановителя;

8 - крышка плазменного реактора;

9 - корпус плазменного реактора;

10 - сопла для подачи потока азота;

11 - нижний фланец плазменного реактора;

14 - поток продуктов реакции разложения раствора;

31 - штуцер ввода воздуха;

32 - штуцер ввода воды;

50 - потоки азотной плазмы;

33 - штуцер вывода воды;

34 - штуцер вывода воздуха;

35 - азотная плазма;

36 - дезинтегрированный поток уранилнитрата и восстановителя.

Реализации предложенного способа включает следующие стадии:

- подготовка сырья - смесевого раствора уранилнитрата и растворимого восстановителя органической или неорганической природы, содержащего в различных сочетаниях водород, азот, углерод, кислород, состав которого обеспечивает получение диоксида урана;

- установление на стенке корпуса плазменного реактора требуемого температурного режима (300-400°С), при котором в пристеночной зоне затрудняется конденсация диоксида урана;

- генерирование потока азотной плазмы с помощью нескольких электродуговых плазмотронов, расположенных симметрично на крышке плазменного реактора под углом 30-40° к оси плазменного реактора;

- дезинтегрирование смесевого раствора уранилнитрата и растворимого восстановителя в потоки азотной плазмы таким образом, чтобы факел распыления накрывал поверхность плазменной воронки, образующейся при встрече потоков плазмы на входе в цилиндрический корпус плазменного реактора;

- смешение потоков дезинтегрированного потока раствора уранилнитрата и растворимого восстановителя и азотной плазмы, одновременную конверсию сырья в диоксид урана и газовую фазу,

- одновременное обжатие нисходящего потока вышеперечисленных продуктов тангенциальным потоком азота;

- охлаждение продуктов реакции до температуры 150-200°С в вертикальном водоохлаждаемом газодинамическом сопле для предотвращения коалесценции частиц;

- разделение дисперсного диоксида урана и газовой фазы в центробежном сепараторе;

- тонкая очистка газовой фазы от субмикронных частиц диоксида урана в металлокерамическом фильтре из анизотропной керамики, снабженном импульсной эжекционной регенерацией фильтрующей поверхности;

- выгрузку дисперсного продукта из всех разгрузочных элементов оборудования и направление его на дальнейшую обработку и последующую утилизацию.

Плазменный реактор выполнен в виде цилиндрического корпуса 9 с установленной на его верхнем фланце через термостойкую герметизирующую прокладку крышку 8.

Корпус плазменного реактора снабжен двойной охлаждающей рубашкой: рубашкой водяного охлаждения - снаружи и воздушного охлаждения - внутри. Охлаждение корпуса подается через штуцер ввода воды - 30 и штуцер ввода воздуха - 31, и отводится через штуцер вывода воды - 33 и штуцер вывода воздуха - 34. Крышка 8 также снабжена двойной охлаждающей рубашкой и выполнена в виде усеченного конуса.

Просто водоохлаждаемая стенка плазменного реактора, в принципе, инициирует прилипание вязких капель и образование на ней отложений. Температура стенки - TW является очень важным параметром процесса. В идеале величина TW должна быть близка к температуре продукционной смеси, что обеспечивает изотермичность процесса, уменьшает вероятность прилипания частиц конденсированной фазы к стенкам плазменного реактора. Технически это можно было бы сделать с применением высокотемпературной жаропрочной керамической футеровки металлических стенок плазменного реактора, однако выполнить это очень сложно из-за нестойкости керамики к термическим ударам и растрескиванию, что имеет следствием ухудшение химического и гранулометрического состава продукта. Поэтому отказались от футеровок металлической стенки и использовали комбинированное водо-воздушное охлаждение, при котором внутренняя охлаждающая рубашка охлаждается воздухом, внешняя - водой, так что стенка плазменного реактора с внешней стороны - действительно холодная, а внутренняя, в зависимости от интенсивности охлаждения, поддерживается при температуре 300-400°С, т.е. является сравнительно "горячей". "Горячая" стенка снижает тепловой напор на стенки плазменного реактора, снижает потенциал конденсации оксидной продукции на стенки плазменного реактора. В данном изобретении предложено выполнение всех конструкционных материалов из нержавеющей стали X18 H10T.

Три-четыре электродуговых плазмотрона 4 (на Фиг. 1, 2 показаны два из них) введены в плазменный реактор через коническую поверхность крышки 8 таким образом, чтобы оси плазмотронов и плазменного реактора пересекались под углом 30-40° друг к другу. Плазмотроны расположены осесимметрично на крышке реактора 8 (три плазмотрона - под углом 120° друг к другу, четыре - под углом 90°). В выбранной схеме электропитания использованы управляемые тиристорные выпрямители 1, преобразующие ток промышленной частоты из первичной электрической сети 2 в постоянный ток и соединенные с плазмотронами 4 фидером 3. Для того чтобы снизить на порядок износ электродов медные электроды (катоды и аноды) электродуговых плазмотронов легированы цирконием (1.8% циркония) методами порошковой металлургии. Для снижения на порядок эрозии вольфрамовых катодов последние легировали танталом (1.9%). В каждый из плазмотронов 4 вводят потоки азота 5, в результате чего в верхней части плазменного реактора образуется азотная плазма 35.

В верхней части реактора 9 происходит смешение потоков азотной плазмы и дезинтегрированного смесевого раствора уранилнитрата и растворимого восстановителя 7.

Схема подготовки смесевого раствора уранилнитрата и растворимого восстановителя показана на Фиг. 2. Поток раствора уранилнитрата 23 направляют в реактор-растворитель 24, снабженный нагревателем 25 для ускорения растворения и мешалкой 26. В реактор-растворитель транспортируют поток растворимого восстановителя 27 через дозатор 28. Дозированный поток растворимого восстановителя смешивается в определенном соотношении с потоком уранилнитрата 23 и поток полученного смесевого раствора направляют по трубопроводу в буферную емкость 29, из которого насос-дозатор 30 транспортирует поток уранилнитрата и восстановителя 7 в плазменный реактор. Нагрев реактора-смесителя производят до температуры 60-80°С.

Мольное соотношение уранилнитрата и растворимого восстановителя определяется необходимостью восстановить уран до четырехвалентного состояния и одновременно конвертировать оксиды азота до получения элементных азота и кислорода так, чтобы в результате получился экологически чистый по оксидам азота выхлоп.

В качестве восстановителя можно использовать большое количество легко растворимых в воде взрывобезопасных веществ неорганической и органической природы, содержащих в различных сочетаниях водород, азот, углерод, кислород, например карбамид, (NH2)2(CO), карбогидразид CO(NHNH2)2. Сюда же можно отнести метиловый спирт (СН3ОН), поскольку из моля спирта выделяются моль монооксида углерода и два моля водорода. Ограничения в пригодности определяют соотношения атомов углерода и кислорода, необходимо, чтобы при разложении восстановителя не выделялся свободный углерод. Нежелательно также, чтобы при разложении восстановителя выделялось много молекул монооксида углерода по соображениям экологии, поскольку при протекании реакций (6-11) выделяется диоксид углерода, на выхлоп которого установлены ограничения.

Оксиды азота, возникающие по реакции (6), восстанавливаются компонентами карбамида.

Наиболее пригоден в качестве такого восстановителя именно карбамид, ибо из него, в соответствии с уравнением (6), выделяются два моля водорода и лишь один моль монооксида углерода. Этот реагент, известный под техническим названием мочевина, легко доступен, имеет хорошую растворимость в воде даже при комнатной температуре.

Особенностью предлагаемого процесса восстановления урана является то, что процесс локализован, т.е. протекает в каждой капле диаметром в несколько микрометров, не нужно никакого внешнего перемешивания. По этой причине не нужны избытки восстановителя. Расчеты показывают, что на моль уранилнитрата достаточно 1-1.5 молей таких восстановителей, как карбогидразид, карбамид, метиловый спирт и пр. В частности, при использовании карбамида достаточно 1.25 моля этого восстановителя на моль уранилнитрата.

Поток 7 смесевого раствора уранилнитрата и восстановителя вводят через пневмоцентробежную форсунку 6 по центру горизонтальной поверхности крышки 8 таким образом, чтобы он входил в дезинтегрированном виде 36 по центру плазменной воронки, образующейся при вводе потоков плазмы 35 в плазменный реактор (Фиг. 3). Использование пневмоцентробежной форсунки 6 позволяет регулировать размер капель раствора в широком интервале, а также минимизировать расход балластного газа, используемого для дезинтегрирования раствора.

В результате плазменной обработки на выходе из плазменного реактора возникает двухфазный поток 14, содержащий частицы диоксида урана, UO2 и экологически безопасная газовая фаза, состоящая, в основном, из молекул азота с примесью паров воды, незначительной примесью диоксида углерода.

Поток продуктов 14 обжимают в верхней части реактора тангенциальным потоком сжатого азота, вводимым через сопла 10, расположенными в верхней части корпуса плазменного реактора так, чтобы он не касался стенок реактора до ввода в водоохлаждаемое вертикально расположенное газодинамическое сопло 12, установленное ниже фланца 11. Сопла расположены под углом 5-10° к плоскости горизонтального сечения пламенного реактора. На 1 м2 внутренней поверхности стенок реактора должно быть подано не менее 0.04 кг/с защитного газа со скоростью не менее 50 м/с. Произведение этих величин должно составлять не менее 2 кг·м/с2. Фактически следует защищать от конденсации оксидов урана первые 0.1 м поверхности корпуса плазменного реактора. Далее частицы оксидов урана затвердевают и теряют адгезию к стенкам реактора.

В газодинамическое водоохлаждаемое сопло 12, закрепленное на нижнем фланце плазменного реактора 10 и на продуктопроводе 12 посредством верхнего и нижнего фланцев, поступает двухфазный поток 14 продуктов реакций (6-11), далее в сопле происходит охлаждение потока дисперсных и газовых продуктов реакции с заданной скоростью, чтобы воспрепятствовать коалесценции частиц диоксида урана, и позволяющее регулировать размер этих частиц и, следовательно, гранулометрический состав продукта. Скорость охлаждения частиц диоксида урана 105-106 К/с. Температура потока на выходе из сопла составляет 150-200°С, при которой коалесценции частиц уже не происходит.

Двухфазный поток входит по продуктопроводу 13 в центробежный сепаратор 15 (циклон или вихревой пылеуловитель), в котором происходит сепарация дисперсных оксидов урана и газовой фазы; поток частиц диоксида урана 16 выгружают, например, на разгрузочный шнек 17. Поток 18, содержащий остаток дисперсной фазы, оксиды азота, азот, кислород, водяной пар поступает в металлокерамический фильтр 19, состоящий из анизотропной керамики, снабженный импульсной эжекционной регенерацией; в этом фильтре полностью улавливают дисперсную фазу оставшихся субмикронных частиц диоксида урана (около 5% исходной массы дисперсного продукта); дисперсный порошок 20 из металлокерамического фильтра 19 выгружают на шнек 17. Оксиды урана выгружают шнеком 17 в транспортную емкость 22.

Поток газовых продуктов 21, очищенных от порошка диоксида урана, состоящий, в основном из азота, паров воды и диоксида углерода, выводят из металлокерамического фильтра и направляют, при необходимости, в спецвентилляцию для санитарной очистки.

На фигурах не показаны запорно-регулирующая аппаратура, средства подачи компонентов технологического процесса и система управления.

Примеры осуществления

По предложенному способу перерабатывали сырье радиохимического завода - смесевой раствор реэкстракта уранилнитрата и растворимого восстановителя урана конверсией в азотной плазме электродугового разряда на диоксид урана и сопутствующую газовую фазу. Исходный раствор (реэкстрат UO2(NO3)2) имел следующие характеристики:

| - концентрация реэкстракта, кг U/л | 0.1-0.50 |

Параметры процесса и аппарата, представленного схематически на Фиг. 1-3 и предназначенного для производства диоксида урана по предложенному способу, приведены ниже:

| суммарная электрическая мощность трех | |

| плазмотронов ЭДП-109, кВт | до 300 |

| плазмообразующий газ | азот |

| суммарный расход плазмообразующего газа, нм3/ч | до 50 |

| среднемассовая температура плазмообразующего газа, К | 3000-3500 |

| производительность по раствору уранилнитрата, л/ч | 20-60 |

| концентрация урана в растворе уранилнитрата, г/л | 100-500 |

| расход растворимого восстановителя (карбамида) | |

| зависит от концентрации реэкстракта по урану из расчета | 1.25 моля восстановителя |

| на моль уранилнитрата | |

| дисперсность распыла уранилнитраат и восстановителя, мкм | 100-150 |

| давление в реакторе, кПа | 100-150 |

| скорость тангенциального потока азота при входе в реактор | 52.4 м/с |

| весовой расход азота на обдув стенок реактора, кг/ч (кг/с) | 4.5 (0.0013) |

| температура внутренней стенки корпуса реактора, °С | до 500 |

| степень очистки газа от твердых частиц на входе | |

| в металлокерамический фильтр, % | 95 |

| степень улавливания порошка в центробежном | |

| сепараторе и в МКФ, % | 99.999 |

| Конструкционные материалы: | нержавеющая сталь X18 H10T |

| Температура потока азотной плазмы до смешения с раствором | 3000-4000°С |

| Температура в плазменном реакторе после смешения плазмы | |

| с раствором | 1200-1500°С |

| Внутренний диаметр плазменного реактора, м | 0.30 |

| Линейная скорость реагирующей среды в плазменном | |

| реакторе, м/с | 5-6 |

| Длина плазменного реактора от горизонтальной | |

| поверхности крышки до нижнего фланца, м | 2.5 |

| Степень конверсии уранилнитрата в диоксид урана | 99.999% |

| Температура на внутренней поверхности стенки | |

| корпуса плазменного реактора | 330°С |

| Температура на внешней поверхности стенки корпуса | |

| плазменного реактора | 25°С |

Пример 1.

| 1. Производительность по реэкстракту, л/ч | 31 |

| 2. Концентрация реэкстракта, кгU/л | 0.35 |

| 3. Производительность по урану, кг/ч | 10.85 |

| 3. Производительность по диоксиду урана, кг/ч | 12.31 |

| 4. Суммарный расход плазмообразующего газа - | |

| азота, нм3/ч | 50 |

| 5. Производительность по карбамиду, кг/ч | 3.4 |

| 6. Об`ем газов, выходящих из плазмохимического | |

| реактора, нм3/ч | 116.7 |

| 7. Скорость охлаждения потока продуктов реакции в | |

| газодинамическом сопле | 1.5·105 К/с |

| Средний размер частиц диоксида урана | 0.28 мм |

| Чистота продукта по Fe, Cu, W, Cr и прочим | |

| примесям - 0.56 ppm | 5.6·10-5 вес.% |

| Расход электроэнергии | 6.2 кВт·ч/кг U |

Конечная продукция - оксид урана содержит 88.11 мас.% урана. Влажность полученных партий оксидов урана составляла 0.08%; насыпная масса с утряской - 2.6 г/см3; удельная поверхность - 3.8 м2/г.

Пример 2.

| 1. Производительность по реэкстракту, л/ч | 31 |

| 2. Концентрация реэкстракта, кгU/л | 0.39 |

| 3. Производительность по урану, кг/ч | 12.09 |

| 3. Производительность по диоксиду урана, кг/ч | 13.72 |

| 4. Суммарный расход плазмообразующего газа, нм3/ч | 50 |

| 5. Производительность по карбамиду, кг/ч | 3.81 |

| 6. Об`ем газов, выходящих из плазмохимического | |

| реактора, нм3/ч | 102.6 |

| 7. Скорость охлаждения потока продуктов реакции в | |

| газодинамическом сопле | 8·104 К/с |

| Средний размер частицдиоксида урана | 0.43 мм |

| Чистота продукта по Fe, Cu, Cr и прочим | |

| примесям - 0.61 ppm | 6.1·10-5 вес.% |

| Расход электроэнергии | 6.1 кВт·ч/кг U |

| Содержание остаточного азота, % | 0.09 |

Конечная продукция - диоксид урана содержит 88.17 мас.%. Влажность полученных партий диоксида урана составляла 0.1%; насыпная масса с утряской - 2.6 г/см3; удельная поверхность - 3.6 м2/г.

Пример 3.

| 1. Производительность по реэкстракту, л/ч | 31 |

| 2. Концентрация реэкстракта, кгU/л | 0.48 |

| 3. Производительность по урану, кг/ч | 14.88 |

| 3. Производительность по оксидам урана, кг/ч | 16.89 |

| 4. Суммарный расход плазмообразующего газа, нм3/ч | 50 |

| 5. Производительность по карбамиду, кг/ч | 3.35 |

| 6. Об`ем газов, выходящих из плазмохимического | |

| реактора, нм3/ч | 102.5 |

| 7. Скорость охлаждения потока продуктов реакции в | |

| газодинамическом сопле | 9·104 К/с |

| Средний размер частиц диоксида урана | 0.51 мм |

| Чистота продукта по Fe, Cu, Cr и прочим | |

| примесям - 0.43 ppm | 4.3·10-5 вес.% |

| Расход электроэнергии | 5.6 кВт·ч/кг U |

Конечная продукция - диоксид урана содержит 88.23 мас.% урана. Влажность полученных партий оксидов урана составляла 0.06%; насыпная масса с утряской - 2.7 г/см3; удельная поверхность - 3.9 м2/г.

1. Способ получения оксида урана из раствора уранилнитрата, содержащий введение раствора уранилнитрата и потока азотной плазмы в зону смешения охлаждаемого плазменного реактора, разложение дезинтегрированного раствора уранилнитрата в потоке азотной плазмы плазменного реактора на оксид урана и газовую фазу, разделение оксидов урана и газовой фазы в последовательно установленных центробежном сепараторе и металлокерамическом фильтре из двухслойной анизотропной металлокерамики с импульсной эжекционной регенерацией фильтрующей поверхности, выгрузку дисперсных оксидов урана и очистку газовой фазы, отличающийся тем, что предварительно в раствор уранилнитрата вводят химически совместимый с ним растворимый восстановитель урана, подают тангенциальный поток сжатого азота в верхнюю часть корпуса плазменного реактора за зоной смешения, а по завершении разложения дезинтегрированного раствора уранилнитрата в потоке азотной плазмы плазменного реактора на диоксид урана UO2 и газовую фазу охлаждают полученный верт