Светоизлучающая матрица микродисплея на органических светодиодах и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к микродисплею на основе органического светоизлучающего светодиода и способу его получения. Светоизлучающая матрица, использующая в качестве элементов матрицы пиксели на основе светоизлучающих органических диодов белого цвета свечения для применения в составе микродисплея, содержит кремниевую подложку с активно-матричной схемой управления и слоем анода из нитрида титана, р+-легированный дырочно-инжекционный слой, дырочно-инжекционный слой, дырочно-транспортный слой, инжекционный слой голубого цвета свечения, разделительный слой, красно-зеленый инжекционный слой, дырочно-блокирующий слой, электронно-транспортный слой, электронно-инжекционный слой, слой катода из серебряно-магниевого сплава, слой тонкопленочной герметизации AlxOy, нанесенный методом магнетронного напыления, слой тонкопленочной герметизации AlxOy, нанесенный методом атомно-слоевого осаждения, герметизирующий слой (филлер), стеклянную крышку. Технический результат - увеличение времени работоспособности микродисплеев до 20-30 тысяч часов, увеличение световой эффективности до 10 кд/А и световой отдачи до 6 лм/Вт. 2 н. и 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к микродисплею на основе органического светоизлучающего светодиода и способу его получения.

Микродисплей представляет собой малогабаритный прибор для отображения информации со встроенной схемой управления, диагональю экрана не более 25-50 мм и высоким разрешением.

Микродисплеи предназначены для воспроизведения буквенно-цифровой и графической информации в индивидуальных средствах отображения информации, таких как наголовные или нашлемные видеомодули, устройства визуализации и видеоискатели фото- и видеокамер, тепловизоров, систем технического зрения.

До недавнего времени для решения таких задач применялись жидкокристаллические микродисплеи [1]. В качестве ячеек отображения информации использовалась технология жидких кристаллов.

Существующие на сегодня жидкокристаллические микродисплеи (МД) имеют недостатки:

- малое время быстродействия, определяемое скоростью отклика жидкокристаллического материала на изменение электрического поля,

- невозможность работать при рабочих отрицательных температурах,

- значительная потребляемая мощность на единицу площади микродисплея.

В настоящее время появилась альтернативная технология микродисплеев на основе органических светоизлучающих диодов [2].

Потенциальные преимущества новой технологии по сравнению с технологией жидких кристаллов связаны с тем, что в них отсутствует подсветка (более низкая потребляемая мощность), возможность работать при более низких температурах (-45°С), малое время отклика (<1 мксек).

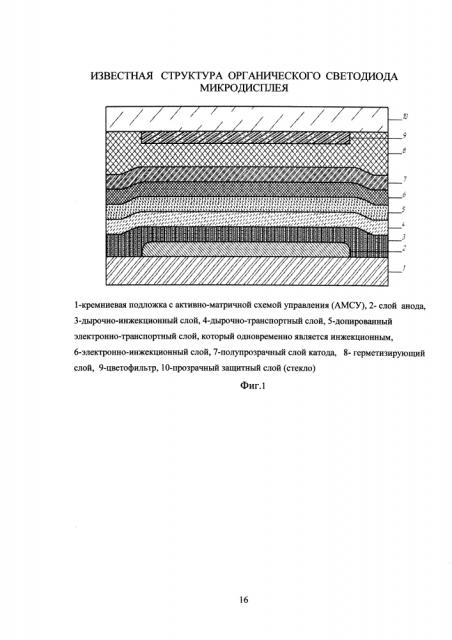

На фиг. 1 представлена известная структура [2] органического светоизлучающего диода белого цвета свечения в микродисплее, изготовленного на кремниевой КМОП - подложке 1. Между слоем анода 2 и слоем катода 7 сформирована многослойная система органических пленок 3-6 различного функционального назначения.

Металл с высокой энергией выхода осаждается на КМОП - подложку 1 в качестве слоя анода 2. Тонкий слой фталоцианина меди 3 обеспечивает инжекцию дырок через низкий энергетический барьер. Затем осаждается слой нафта-фенил-бензидина 4 для того, чтобы образовать дырочно-транспортный слой. Поверх него формируется слой эмиттера на основе tris(8_hydroxiquinolato)aluminum (Alq), легированного флуоресцентным красителем кумарин 540 5. Дополнительная пленка Alq обеспечивает электронно-транспортный слой 6. Полупрозрачный слой катода 7 является инжектором электронов. В качестве материала используется металл с низкой работой выхода. Реально светодиод излучает зелено-голубой свет. Чтобы получить спектр, похожий на спектр белого, нужно добавить красную компоненту. Это достигается добавлением красного флуоресцентного красителя, который конвертирует часть исходного, более коротковолнового, зелено-голубого излучения в красное излучение. После осаждения катодного металлического слоя наносится слой герметизации 8 с защитным прозрачным слоем 10. Когда ток проходит через органический слой, происходит испускание белого света. Цвет обеспечивается за счет применения цветовых фильтров 9 на основе материалов, аналогичных используемым в цветных фильтрах жидкокристаллических дисплеев.

Недостатки новой технологии состоят в неотработанности техники герметизации, высоком уровне дефектности, малом сроке службы, низким светоизлучением в многослойной органической структуре.

Настоящее изобретение направлено на устранение указанных недостатков.

Краткое описание чертежей

На фиг. 1 приведена известная структура органического светодиода микродисплея: 1 - кремниевая подложка с активно-матричной схемой управления (АМСУ) с нанесенным анодом 2 из нитрида титана, 3 - дырочно-инжекционный слой, 4 - дырочно-транспортный, 5 - электронно-транспортный слой, 6 - электронно-инжекционный слой, 7 - полупрозрачная пленка катода, 8 - герметизирующий слой, 9 - цветофильтр, 10 - прозрачный защитный слой (стекло).

На фиг. 2 приведено схематическое изображение пикселя ОСИД заявленного микродисплея, представляющего собой органические светодиоды красного, синего и зеленого цветов свечения с улучшенными параметрами и характеристиками: 1 - кремниевая подложка с активно-матричной схемой управления (АМСУ) с нанесенным слоем анода 2 из нитрида титана, 3 - дырочно-инжекционный слой, 4 - дырочно-транспортный слой, 5 - электронно-транспортный слой, 6 - электронно-инжекционный слой, 7 - слой катода, 9 - цветофильтр, 10 - прозрачный защитный слой (стекло), 11 - p+-легированный дырочно-инжекционный слой, 12 - голубой эмиссионный слой, 13 - разделительный слой, 14 - красно-зеленый эмиссионный слой, 15 - дырочно-блокирующий слой, 16 - слой тонкопленочной герметизация AlxOy, нанесенный методом магнетронного напыления, 17 - слой герметизации AlxOy, нанесенный методом атомно-слоевого нанесения, 18 - герметизирующий слой.

На фиг. 3 приведена блок-схема технологического маршрута изготовления микродисплеев по заявленному образцу.

На фиг. 4 приведен эскиз стеклянной крышки с нанесенным спейсером. Спейсер наносится на области стеклянной крышки, находящейся напротив линии реза на кремниевой подложке. Высота наносимых выступов (спейсер) составляет 4-7 мкм. Диаметр кремниевой подложки Ø200 мм.

На фиг. 5 приведено поперечное сечение кремниевой подложки с органическими слоями светоизлучающей матрицы микродисплея и стеклянной крышки с нанесенным спейсером: 1 - кремниевая подложка с активно-матричной схемой управления (АМСУ) с нанесенным слоем анода из нитрида титана 2, 3 - дырочно-инжекционный слой, 4 - дырочно-транспортный слой, 5 - электронно-транспортный слой, 6 - электронно-инжекционный слой, 7 - слой катода, 11 - p+-легированный дырочно-инжекционный слой, 12 - голубой эмиссионный слой, 13 - разделительный слой, 14 - красно-зеленый эмиссионный слой, 15 - дырочно-блокирующий слой, 16 - слой тонкопленочной герметизации AlxOy, нанесенный методом магнетронного напыления, 17 - слой герметизации AlxOy, нанесенный методом атомно-слоевого нанесения, 18 - герметизирующий слой (филлер), 19 - слой, определяющий зазор между стеклянной крышкой и кремниевой подложкой (спейсер), 20 - защитная стеклянная крышка (или стеклянная крышка с светофильтрами).

На фиг. 6 приведено распределение интенсивности излучения в интерференционной картине от длины микрорезонатора, выраженной в длинах волн. FWHM - полуширина спектра на полувысоте его интенсивности, Δ - разность хода лучей в длинах волн, m - целые числа 0, 1, 2, 3 ….

На фиг. 2 представлена заявляемая структура пиксельной области ОСИД микродисплея. В отличие от известного аналога пиксельная область содержит дополнительные слои. Органические слои и металлические слои структуры ОСИД наносятся на высоковакуумной кластерной установке типа Helisys компании ANS Ltd., Южная Корея.

Последовательность формирования структуры - на кремниевую подложку 1 с активно-матричной схемой управления (АМСУ) и нанесенным слоем анода 2 из нитрида титана наносится: p+-легированный дырочно-инжекционный слой 3, дырочно-инжекционный слой 4, дырочно-транспортный слой 5, голубой инжекционный слой 6, разделительный слой 7, инжекционный слой с красным и зеленым допантами 8, дырочно-блокировочный слой 9, электронно-транспортный слой 10, электронно-инжекционный слой 11, магниево-серебряный катод, покрытый слоем серебра 12, тонкопленочная герметизация, состоящая из двух слоев: слой Al2O3, нанесенный магнетронным распылением 13, и слой Al2O3, нанесенный атомно-слоевым осаждением 14, герметизирующий слой - филлер для крепления стеклянной крышки 15, прозрачная стеклянная крышка с нанесенными выступами (спейсер) для контроля толщины слоя филлера для монохромных микродисплеев или стеклянная крышка с цветными фильтрами (красный, синий, зеленый) для полноцветных микродисплеев 16.

Суммарная толщина заявляемой структуры оптимизируется изменением толщины слоев p-легированного дырочно-инжекционного слоя 3 и дырочно-инжекционного слоя 4, чтобы минимизировать эффект микрорезонатора, возникающего между катодом и анодом, и получить необходимую яркость свечения микродисплея. Одновременно с такой оптимизацией происходит оптимизация спектра излучения по коэффициентам цветности CIEx и CIEy.

Уменьшение высоты контролируемого спейсера до 5 мкм и менее позволяет увеличить время жизни микродисплея. Это подтверждается испытаниями в термокамере при 85% относительной влажности и +85°C (тест на оценку качества прибора). В течение 2000 часов испытаний в микродисплеях не образуются новые дефекты. Это соответствует времени работы до десятков тысяч часов при рабочих режимах эксплуатации.

Предлагаемое изобретение решает поставленные проблемы следующим образом:

- экспериментально подбирается расстояние между отражающими поверхностями слоями анода-катода, равное 75+-2 нм, изменением толщины слоев p-легированного дырочно-инжекционного слоя 3 и дырочно-инжекционного слоя 4, при имеющихся набегах разности фаз для конкретных материалов, чтобы минимизировать эффект микрорезонатора согласно фиг. 6;

- используется многослойная органическая структура, в которой при имеющихся параметрах проводимости носителей заряда и их концентрации сочетается совокупность параметров по толщине органических слоев: общая толщина органической структуры 75+-2 нм, а также критические параметры органической структуры, такие как толщина голубого флуоресцентного инжекционного слоя 5,2+-1 нм, толщина красно-зеленого фосфоресцентного инжекционного слоя 20+-1 нм, толщина разделительного слоя между флуоресцентным и фосфоресцентным слоями 5 нм, толщина электронно-инжекционного слоя 0,7 нм;

- выбранный зазор между стеклянной крышкой и кремниевой подложкой, не превышающий 5 мкм, позволяет увеличить угол обзора и одновременно снизить количество диффундирующих паров воды и молекул кислорода за счет уменьшенного поперечного сечения адгезивного слоя от края микродисплея в сторону органической структуры,

- упрощается технологический процесс изготовления микродисплея в результате использования стеклянной крышки с цветными фильтрами красного, синего, зеленого цветов, что в свою очередь влечет устранение 3-х операций фотолитографии, в сравнении, если цветные фильтры наносить на органическую структуру.

Важной задачей для органических микродисплеев является увеличение времени жизни до десятков тысяч часов, определяемое как время уменьшения яркости в два раза при непрерывной работе, поддержание в требуемом диапазоне коэффициентов цветности CIEx и CIEy на протяжении всего периода работы микродисплея, увеличение яркости микродисплея, в том числе при пониженных температурах до - 40°C.

Сущность предлагаемого изобретения состоит во введении дополнительных органических слоев в структуру светодиода, наносимых в вакуумном технологическом процессе. На фиг. 2 представлена заявляемая структура органического светодиода для микродисплея с улучшенными параметрами и характеристиками. В отличие от известного аналога светоизлучающего органического диода структура содержит дополнительные слои:

- дополнительный легированный p+-типа дырочно-инжекционный слой 3 представляет материал PBF02 и позволяет увеличить количество инжектированных дырок для анода из нитрида титана, что с одновременным увеличением количества электронов со стороны катода позволяет увеличить яркость излучения, пропорциональную количеству аннигилирующих электронно-дырочных пар. Одновременно с этой функцией легирование p+-типа позволяет увеличить проводимость дырочно-инжекционного слоя и, соответственно, понизить рабочее напряжение, подаваемое на органическую структуру;

- дополнительный эмиссионный слой голубого цвета свечения 12 (голубой эмиттер) представляет собой флуоресцентный матричный материал РВН01 и наносимый в режиме сонапыления флуоресцентный голубой допант PBD01. Время жизни флуоресцентных материалов голубого цвета свечения соизмеримо со временем жизни органических фосфоресцентных материалов красного и зеленого цветов свечения. Для того чтобы различные светоизлучающие слои имели приблизительно равное время жизни в процессе работы, используется так называемая гибридная структура, в которой фосфоресцентные и флуоресцентные материалы разнесены друг от друга разделительным слоем;

- дополнительный разделительный слой 13 представляет собой фосфоресцентный материал РРН01, который необходим для того, чтобы избежать взаимного тушения экситонов голубого флуоресцентного инжекционного слоя и фосфоресцентных эмиттеров красного и зеленого цветов свечения [3];

- дополнительный инжекционный фосфоресцентный слой красного и зеленого цветов свечения (красно-зеленый эмиттер) 14 представляет собой фосфоресцентный материал РРН01 наносимый в режиме сонапыления с красным PPR01 и зеленым PPG02 фосфоресцентными допантами. При изменении концентрации красных и зеленых допантов и толщины этого слоя, а также концентрации флуоресцентного голубого допанта и толщины голубого эмиттера производится технологическая настройка подбором общей толщины органической структуры, толщины голубого эмиттера, толщины красно-зеленого эмиттера, толщины разделительного и электроно-инжекционных слоев приводит к оптимизации изучения микродисплея: яркости излучения, спектра излучения, коэффициентов цветности CIEx и CIEy, времени жизни микродисплея, к выравниванию дырочного и электронного токов, что приводит к уменьшению резистивной составляющей тока и как следствие уменьшению нагревания микродисплея при работе;

- дополнительный дырочно-блокирующий слой 15 является потенциальным барьером для дырок при их проходе в зону катода после красно-зеленого эмиттера. Одновременно, дырочно-транспортный слой 4 является потенциальным барьером для электронов. Комбинация дырочно-блокирующего и электронно-блокирующего слоев позволяет минимизировать термическую составляющую тока, проходящего через органическую структуру;

- в качестве слоя катода 7 используется серебряно-магниевый сплав с низкой работой выхода, покрытый слоем серебра, работающий как общий катод;

- дополнительный слой тонкопленочной герметизации AlxOy 16, наносимый магнетронным распылением для защиты низкомолекулярных материалов органической структуры от воздействия кислорода воздуха и влаги толщиной 200-250 нм;

- дополнительный слой герметизации AlxOy 17, наносимый методом атомно-слоевого нанесения толщиной 80-90 нм, закрывает поры в слое 16;

- дополнительный слой - спейсер 19 (фиг. 5) позволяет регулировать и фиксировать расстояние между органической структурой и стеклянной крышкой, меняя толщину адгезивного слоя. В качестве материала спейсера используется герметизирующий материал (филлер) EPO-TEKOG 142-87, фирмы EPOXY США, который наносится при помощи капельного принтера Dimatix Materials Printer DMP-2800 Series с последующим предварительным отверждением под ультрафиолетовой лампой (уф) в течение 5 минут. Топология нанесенного спейсера показана на фиг. 5. Полоска спейсера представляет собой ряд капель, наносимых по линии реза сборки крышка-подложка через 250 мкм по оси X для монохромного микродисплея фиг. 5 и на таком же расстоянии по осям X и Y для полноцветного микродисплея. Сборка кремневой подложки с нанесенной органической структурой производится на установке микросборки Midas MDA-400V с вакуумным прижимом и сдавливанием в течение 2-3 часов крышки к подложке, позволяющим получить равномерную реальную толщину адгезивного слоя 3-5 мкм, сокращает до приемлемых пределов диффузию молекул кислорода и воды через поперечное сечение адгезивного слоя.

Такой зазор между крышкой и подложкой (толщина адгезивного слоя) является вполне приемлемым и обеспечивает необходимый угол обзора и приемлемое время жизни микродисплея.

Для дополнительной оптимизации заявленной органической ОСИД структуры и увеличения времени жизни, улучшения оптических параметров микродисплея также производится оптимизация эффекта микрорезонатора Фабри-Перо, который должен удовлетворять условиям следующего уравнения [4, 5]:

где L - оптическая длина микрорезонатора - расстояние между поверхностью нитридтитанового анода и серебряно-магниевой поверхностью катода,

Ф - сумма фазового сдвига между анодом и катодом,

m - порядок интерференционного максимума, целое число.

Для микрорезонатора наиболее важным критерием является полная ширина на половине максимума (FWHM), ее можно оценить по формуле:

где R1 и R2 - коэффициенты отражения двух зеркал (анод-катод).

Сужение спектра является наиболее распространенным явлением, которое обусловлено сильным эффектом микрорезонанса. Как следует из уравнения (2), короткая L, а также более низкие R1 или R2 являются предпочтительными для облегчения нежелательного эффекта микрорезонанса и получения более широкой эмиссии FWHM.

Зависимость интенсивности излучения микродисплея от длины волны приведена фиг. 6.

Оптические свойства микрорезонатора зависят от коэффициентов отражения зеркал, его длины и позиции излучающих диполей. Интенсивность излучения, которое выделяется из такого микрорезонатора, определяется по формуле:

где I0(λ) - интенсивность излучения свободных электролюминесцентных молекул; R1 и R2 - коэффициенты отражения слоев анода и катода соответственно; Т2 - пропускание через катод; ϕ1 и ϕ2 - фазовые сдвиги при отражении от зеркал (анод-катод); L1 и L - эффективное оптическое расстояние от излучающих диполей (излучающий слой) до высокоотражающего зеркала и полная оптическая длина резонатора от анода до катода соответственно.

Оптическим расстоянием между эмиссионным слоем и катодом L1 пренебрегают, т.е. L1~0, поскольку коэффициент отражения мал. I0(λ) рассчитывается по закону Планка:

где c1=0,321·10-15 ккал·м2/ч=0,374·10-15 Вт·м2 - первая постоянная Планка; c2=1,4388·10-2 м·K - вторая постоянная Планка; λ - длина волны, м; Т - абсолютная температура, K.

Наименее значимой составляющей параметра микрорезонатора L, с точки зрения влияния на свойства микродисплея являются толщины слоев p+-легированного дырочно-инжекционного слоя и дырочно-инжекционного слоя. Вариация толщиной этих слоев позволяет подбирать и получить:

- необходимую ширину спектра излучения микродисплея,

- смещение спектра в ту или иную сторону,

- заявленную яркость излучения,

- необходимые координаты цветности CIEx и CIEy не только после сборки, но и после операции старения микродисплея,

- увеличение времени жизни микродисплея.

Реализована блок-схема (фиг. 3) технологического маршрута изготовления МД и получены МД с разрешением 600×800 пикселей, изготовленные по этой схеме. Получен МД с оптимизированной гибридной органической структурой фиг. 2.

Способ изготовления светоизлучающей матрицы микродисплея, имеющий следующую пооперационную последовательность по блок-схеме фиг. 3: кремниевая подложка с активно-матричной схемой управления 3.1, визуальный контроль кремниевой подложки 3.2, отмывка кремниевой подложки 3.3, отжиг кремниевой подложки 3.4, напыление органических слоев светоизлучающей матрицы 3.5 в высоковакуумной кластерной установке 3.24, напыление катода 3.6, магнетронное напыление герметизирующего слоя AlxOy 3.7, атомно-слоевое осаждение герметизирующего слоя 3.8, нанесение спейсера на стеклянную крышку 3.9, посадка стеклянной крышки на кремниевую подложку с нанесенной органической структурой 3.10, посадка сборки кремниевая подложка-стеклянная крышка на пленочный носитель 3.11, дисковая резка сборки кремниевая подложка-стеклянная крышка 3.12, отмывка после дисковой резки на светоизлучающие матрицы 3.13, удаление ультрафиолетовой пленки 3.14, удаление остатков филлера 3.15, контроль работоспособности светоизлучающей матрицы 3.16, посадка светоизлучающей матрицы на печатную плату 3.17, маркировка микродисплея 3.18, разварка выводов микродисплея 3.19, контроль работоспособности микродисплея 3.20, защита контактов эпоксидной смолой 3.21, отверждение эпоксидной смолы поз. 42, выходной контроль микродисплея 3.23.

При изготовлении заявленного микродисплейного устройства выполняются дополнительные технологические операции:

- напыление органических слоев светоизлучающей матрицы с учетом эффекта микрорезонанса 3.5;

- магнетронное напыление защитного слоя AlxOy 3.7 органической структуры для защиты от воздействия кислорода воздуха и влаги толщиной 200-250 нм;

- атомно-слоевое осаждение 3.8 герметизирующего слоя AlxOy толщиной 80-90 нм, который из-за физико-химических особенностей технологического процесса дает плотный без пор высококачественный слой окиси алюминия AlxOy и значительно улучшает более толстый защитный слой AlxOy, нанесенный магнетронным распылением;

- предварительное капельное нанесение спейсера на стеклянную крышку 3.9 толщиной 6-7 мкм для монохромных микродисплеев при последующей сборке с кремниевой подложкой 3.10 позволяет получить стабильный зазор между ними (толщина адгезивного слоя), равный 3-5 мкм. Для полноцветного микродисплея наносятся капли спейсера толщиной 4-5 мкм, что позволяет получить зазор 3-4 мкм. Капли спейсера наносятся через 250 мкм по линии реза в зоне контактов по оси X для монохромных микродисплеев. Для полноцветных микродисплеев капли спейсера наносятся на таком же расстоянии по осям X и Y.

Проведенные исследования органических микродисплеев подтвердили возможность получения при осуществлении изобретения технических результатов увеличения времени работоспособности микродисплеев до 20-30 тысяч часов, увеличения световой эффективности до 10 кд/А и световой отдачи до 6 лм/Вт.

Следует отметить, что, хотя в описании изобретения был представлен и проиллюстрирован только предпочтительный вариант выполнения изобретения, в конструкцию могут быть внесены различные модификации и изменения, не затрагивающие существа и объема изобретения, определяемого формулой изобретения.

Источники информации

1. А. Самарин. ЖК-дисплеи, использующие технологию LCOS. Электронные компоненты, 2005, №2, стр. 1-9.

2. An 852 600 Pixel OLED-on-Silicon Color Microdisplay Using CMOS Subthreshold-Voltage-Scaling Current Drivers. Gary B. Levy, Member, IEEE, William Evans, Member, IEEE, John Ebner, Member, IEEE, Patrick Farrell, Member, IEEE, Mike Hufford, Member, IEEE, Bryan H. Allison, Member, IEEE, David Wheeler, Member, IEEE, Haiqing Lin, Member, IEEE, Olivier Prache, and Eric Naviasky, Member, IEEE. IEEE Journal of Solid-State Circuits, Vol. 37, №12, 2002, p. 1879-1889 (аналог).

3. Г.А. Александрова, О.А. Грачев, H.H. Усов. Формирование белых высокоэффективных органических светодиодных структур на основе низкомолекулярных соединений. «Перспективные технологии дисплеев и полупроводниковой осветительной техники»// Материалы 19-го международного симпозиума. Минск, БГУИР, 2011 г., стр. 11-24.

4. Shih-Feng Hsu, Shiao-wen Hwang, Chin H. Chen. Highly Efficient Top-Emitting White Organic Electroluminescent Divices. Sid 05 Digest, 2005, p. 32-35.

5. Qiang Wang, Zhaoqi Deng, Dongge Ma. Highly Efficient Inverted Top-Emitting Organic Light-Emitting Diodes Using a Lead Monoxide Electron Injection Layer. Optics Express, v. 17, №20, 2009, p. 17269-17278.

1. Светоизлучающая матрица микродисплея на органических светодиодах, использующая в качестве элементов матрицы пиксели на основе светоизлучающих органических диодов белого цвета свечения для применения в составе микродисплея: кремниевая подложка с активно-матричной схемой управления со слоем анода из нитрида титана, р+-легированный дырочно-инжекционный слой, дырочно-инжекционный слой, дырочно-транспортный слой, инжекционный слой голубого цвета свечения, разделительный слой, красно-зеленый инжекционный слой, дырочно-блокирующий слой, электронно-транспортный слой, электронно-инжекционный слой, слой катода из серебряно-магниевого сплава, слой тонкопленочной герметизации AlхOу, нанесенный методом магнетронного напыления, слой тонкопленочной герметизации AlхOу, нанесенный методом атомно-слоевого осаждения, герметизирующий слой (филлер), стеклянная крышка.

2. Светоизлучающая матрица по п. 1, отличающаяся тем, что для формирования конечной структуры микродисплея используется стеклянная крышка с нанесенными фиксированными выступами высотой 6-7 мкм для монохромных микродисплеев и высотой 4-5 мкм для полноцветных микродисплеев.

3. Способ изготовления светоизлучающей матрицы микродисплея, имеющий следующую пооперационную последовательность и включающий использование кремниевой подложки с активно-матричной схемой управления: визуальный контроль кремниевой подложки, отмывку кремниевой подложки, отжиг кремниевой подложки, напыление органических слоев светоизлучающей матрицы в высоковакуумной кластерной установке, напыление слоя катода, магнетронное напыление герметизирующего слоя Al2О3, атомно-слоевое осаждение герметизирующего слоя Al2O3, нанесение спейсера на стеклянную крышку, посадку стеклянной крышки на кремниевую подложку с нанесенной органической структурой, посадку сборки кремниевая подложка-стеклянная крышка на пленочный носитель, дисковую резку сборки кремниевая подложка-стеклянная крышка, отмывку после дисковой резки на светоизлучающие матрицы, удаление ультрафиолетовой пленки, удаление остатков филлера, контроль работоспособности светоизлучающей матрицы, посадку светоизлучающей матрицы на печатную плату, маркировку микродисплея, разварку выводов микродисплея, контроль работоспособности микродисплея, защиту контактов эпоксидной смолой, отверждение эпоксидной смолы, выходной контроль микродисплея.