Бункерное устройство для сушки и активного вентилирования сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к технике конвективной сушки и активного вентилирования дисперсных материалов, например зерна, в плотном слое и может быть использовано в сельском хозяйстве и других отраслях. Внутренняя цилиндрическая стенка камеры сушки и подводящие короба выполнены перфорированными, а размер последних выбирается из условия образования между ними и внешней цилиндрической стенкой камеры сушки канала с постоянным по ходу движения зерна поперечным сечением. Изобретение позволяет повысить равномерность распределения газа в сушильном пространстве, сократить затраты энергии и увеличить производительность оборудования. 2 ил.

Реферат

Изобретение относится к технике конвективной сушки и активного вентилирования дисперсных материалов, например, зерна, в плотном слое и может быть использовано в сельском хозяйстве и других отраслях.

Известно бункерное устройство для сушки и активного вентилирования сыпучих материалов [Патент №68479 Российская Федерация. Вентилируемый бункер для зерна/ Зимин Е.М., Волхонов М.С., Зимин И.Б., Королев В.А.; патентообладатель: ФГБОУ ВПО Костромская ГСХА. - Опубл. 27.11.2007. - Режим доступа: http://www.fips.ru], содержащее камеру сушки, образованную внешней и внутренней перфорированными цилиндрическими стенками, устройство загрузки, выгрузки, подачи теплоносителя, причем полость внутренней цилиндрической стенки соединена с устройством подачи теплоносителя, а в камере сушки порядно в шахматном порядке расположены подводящие короба, каждый из которых открытой торцевой поверхностью соединен с полостью внутренней перфорированной стенки, а противоположной газонепроницаемой - с внешней цилиндрической стенкой.

Недостатком устройства является неравномерное распределение газа в сушильном пространстве. Дело в том, что подводящие короба непосредственно примыкают к внешней перфорированной стенке камеры сушки. Путь тока газа от открытой нижней поверхности коробов до внешней перфорированной стенки оказывается наименьшим в конце коробов, там, где открытая нижняя поверхность коробов непосредственно примыкает к перфорированной стенке. Поскольку газ течет по пути наименьшего сопротивления, то наибольшие скорости газа будут наблюдаться в зонах примыкания коробов к внешней перфорированной стенке. В других зонах, там, где длина пути тока газа значительно больше, его скорости будут значительно меньше. Таким образом, неравномерное распределение газа ведет к неравномерному нагреву и сушке зерна.

Кроме этого, в устройстве боковые стенки коробов выполнены газонепроницаемыми, вследствие чего площадь, через которую газ поступает в зерновой слой, ограничена. Это ведет к уменьшению объема зернового слоя, продуваемого газом и, как следствие, к снижению интенсивности процессов тепло- и массообмена.

Наиболее близким по технической сущности и достигаемому результату (прототип) является бункерное устройство для сушки и активного вентилирования сыпучих материалов [Патент №2257520. Российская Федерация. Устройство для сушки сыпучих материалов / Лобанов В.И., Постников Н.В., Наумов М.А., Андреев Д.А.; патентообладатель: Лобанов Владимир Иванович. - Опубликован 27.07.2005. - Режим доступа: http://www.fips.ru], содержащее камеру сушки, образованную внешней и внутренней перфорированными цилиндрическими стенками, установленными концентрически, устройство загрузки, выгрузки, подачи теплоносителя, причем полость внутренней цилиндрической стенки соединена с устройством подачи теплоносителя, а в камере сушки порядно в шахматном порядке расположены перфорированные подводящие короба с переменным поперечным сечением, возрастающим по направлению к ее наружной стенке, каждый из которых открытой торцевой поверхностью соединен с полостью внутренней цилиндрической стенки, а противоположной газонепроницаемой торцевой стенкой - с внешней цилиндрической стенкой камеры сушки.

Недостатком устройства является неравномерное распределение газа в сушильном пространстве, поскольку подводящие короба непосредственно примыкают к внешней перфорированной стенке камеры сушки. Путь тока газа от открытой нижней поверхности коробов до внешней перфорированной стенки камеры сушки оказывается наименьшим в конце коробов, там, где открытая нижняя поверхность коробов непосредственно примыкает к перфорированной стенке. Поскольку газ течет по пути наименьшего сопротивления, то наибольшие скорости газа будут наблюдаться в зонах примыкания коробов к внешней перфорированной стенке камеры сушки.

Наличие зон с малым аэродинамическим сопротивлением в камере сушки ведет не только к увеличению скоростей газа в них, но и к шунтированию зон с большими аэродинамическими сопротивлениями, то есть к уменьшению скоростей газа в этих зонах. Таким образом, в зонах, где длина пути тока газа значительно больше, скорости газа будут значительно меньше.

Неравномерное распределение газа ведет к неравномерному нагреву и сушке зерна. Неравномерный нагрев обеспечивает либо перегрев и снижение качества зерна, либо необходимость снижения интенсивности его тепловой обработки, что обусловливает уменьшение производительности оборудования. Неравномерная сушка ведет к пересушиванию зерна в отдельных зонах и обусловливает перерасход энергии на ее выполнение.

Таким образом, неравномерное распределение газа обусловливает снижение производительности оборудования и перерасход энергии.

Технической задачей предлагаемого изобретения является повышение равномерности распределения газа в сушильном пространстве, сокращение затрат энергии и увеличение производительности оборудования.

Решение указанной технической задачи достигается тем, что внутренняя цилиндрическая стенка камеры сушки и подводящие короба выполнены перфорированными, а размер последних выбирается из условия образования между ними и внешней цилиндрической стенкой камеры сушки канала с постоянным по ходу движения зерна поперечным сечением.

Это позволило сформировать зерновой слой между наружной стенкой камеры сушки и одной из торцевых поверхностей подводящих коробов и тем самым перераспределить потоки газа и теплоты в сушильном пространстве. Поскольку расстояние между торцевой поверхностью коробов и наружной стенкой камеры сушки увеличено (по сравнению с прототипом), то скорости газа здесь уменьшились, и приблизились к значениям скоростей газа в ее других зонах.

Устранение зон камеры сушки с малым аэродинамическим сопротивлением значительно уменьшает их шунтирующее влияние на зоны с большим аэродинамическим сопротивлением. Поэтому в тех зонах камеры сушки, где путь тока газа не изменился, скорости газа увеличиваются.

За счет выполнения перфорации торцевой стенки коробов и расположения ее концентрически по отношению к наружной стенке камеры сушки между ними сформирован продуваемый зерновой слой постоянной толщины, что обеспечивает в нем равномерное распределение газа.

Таким образом, за счет повышения равномерности распределения газа и теплоты в сушильном пространстве значительно сокращается вероятность перегрева и пересушки зерна. Это ведет к высокому качеству обработки, увеличению ее интенсивности и сокращению затрат энергии. Как следствие, увеличивается производительность оборудования.

Толщина зернового слоя, формируемого между внешней стенкой камеры сушки и торцевой поверхностью коробов, может выбираться с учетом типовых рекомендаций для зерновых сушилок с плотным слоем (см. например, Атаназевич В.И. Сушка зерна. - М.: ДеЛи принт, 2007. - 480 с). Важно, чтобы теплоноситель при заданной скорости его течения в зерновом слое обеспечивал наилучшие показатели тепло- и массообмена с обрабатываемым материалом. Для ряда типовых бункерных устройств сушки и активного вентилирования сыпучих материалов эта толщина может составлять 0,25-0,50 м.

Предлагаемое решение с одинаковым результатом может быть использовано как в сушилках бункерного типа, так и в бункерах активного вентилирования зерна.

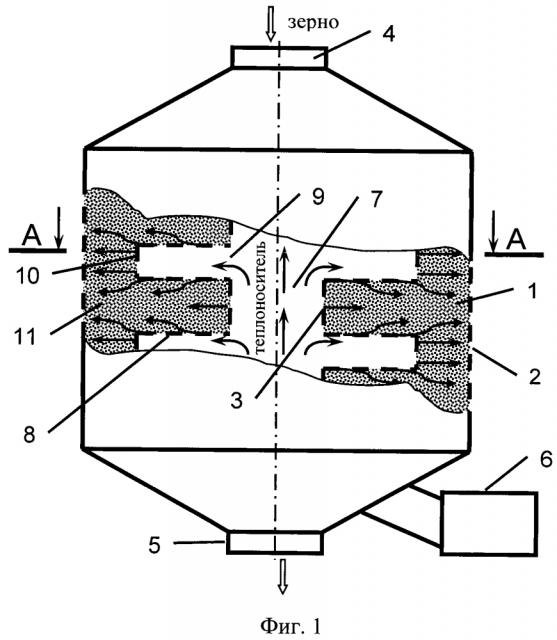

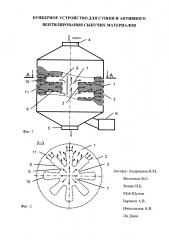

Сущность изобретения поясняется фиг. 1-2.

На фиг. 1 приведен бункер с местным разрезом.

На фиг. 2 показано сечение бункера.

Устройство содержит камеру сушки 1, образованную внешней 2 и внутренней 3 перфорированными цилиндрическими стенками, установленными концентрически, устройство загрузки 4, выгрузки 5 и подачи теплоносителя 6. Полость 7 внутренней цилиндрической стенки 3 соединена с устройством подачи теплоносителя 6. В камере сушки 1 порядно в шахматном порядке расположены перфорированные подводящие короба 8 с переменным поперечным сечением, возрастающим по направлению к внешней стенке 2. Каждый из коробов 8 открытой торцевой поверхностью 9 соединен с полостью 7 внутренней перфорированной стенки 3. Противоположная торцевая стенка 10 каждого короба 8 перфорирована и расположена концентрически по отношению к внешней стенке 2 камеры сушки 1, так, что между ними образован канал 11 с постоянным поперечным сечением по ходу движения зерна.

Бункерное устройство работает следующим образом. Зерновой слой перемещается по камере сушки 1 сверху вниз под действием гравитационных сил. Газ из устройства подачи теплоносителя 6 поступает в полость 7 внутренней цилиндрической стенки 3 камеры сушки 1. Из нее под давлением, через перфорированную стенку 3 и перфорированные стенки коробов 8 поступает в зерновой слой, нагревает его и поглощает испаренную влагу. Отработавший газ через внешнюю перфорированную стенку 2 камеры сушки 1 выбрасывается в атмосферу.

В устройстве торцевая стенка 10 каждого короба 8 перфорирована и расположена концентрически по отношению к внешней стенке 2 камеры сушки 1, так, что между ними образован канал 11 с постоянным поперечным сечением по ходу движения зерна. Это позволило сформировать зерновой слой между внешней стенкой 2 камеры сушки и торцевой поверхностью 10 подводящих коробов 8 и тем самым перераспределить потоки газа и теплоты в сушильном пространстве. Поскольку расстояние между торцевой поверхностью коробов 10 и внешней стенкой 2 камеры сушки увеличено (по сравнению с прототипом), то скорости газа здесь уменьшились, и приблизились к значениям скоростей газа в ее других зонах.

Устранение зон камеры сушки с малым аэродинамическим сопротивлением значительно уменьшило их шунтирующее влияние на зоны с большим аэродинамическим сопротивлением. Поэтому в тех зонах камеры сушки, где путь тока газа не изменился, скорости газа увеличиваются.

За счет выполнения перфорации торцевой стенки 10 коробов 8 и расположения ее концентрически по отношению к наружной стенке 2 камеры сушки между ними сформирован продуваемый зерновой слой 11 постоянной толщины, что обеспечивает в нем равномерное распределение газа.

Таким образом, за счет повышения равномерности распределения газа и теплоты в сушильном пространстве значительно уменьшается вероятность перегрева и пересушки зерна, что ведет к высокому качеству обработки материала. Устранение зон перегрева обусловливает возможность увеличения интенсивности тепловых режимов и как следствие - производительности оборудования. Устранение пересушки ведет к сокращению затрат энергии.

Толщина зернового слоя, формируемого между внешней стенкой 2 камеры сушки 1 и торцевой поверхностью 10 коробов 8, может выбираться с учетом типовых рекомендаций для зерновых сушилок с плотным слоем [см. например, Атаназевич В.И. Сушка зерна. - М.: ДеЛи принт, 2007. - 480 с]. Важно, чтобы теплоноситель при заданной скорости его течения в зерновом слое обеспечивал наилучшие показатели тепло- и массообмена с обрабатываемым материалом. Для ряда типовых бункерных устройств сушки и активного вентилирования сыпучих материалов эта толщина может составлять 0,25-0,50 м.

Предлагаемое решение с одинаковым результатом может быть использовано как в сушилках бункерного типа, так и в бункерах активного вентилирования зерна.

Бункерное устройство для сушки и активного вентилирования сыпучих материалов, содержащее камеру сушки, устройство загрузки, устройство выгрузки, устройство подачи теплоносителя, порядно в шахматном порядке расположенные подводящие короба с переменным поперечным сечением, отличающееся тем, что внутренняя цилиндрическая стенка камеры сушки и подводящие короба выполнены перфорированными, а размер последних выбирается из условия образования между ними и внешней цилиндрической стенкой камеры сушки канала с постоянным по ходу движения зерна поперечным сечением.