Способ восстановительного ремонта трубопровода и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к трубопроводному транспорту и предназначена для проведения ремонтных работ без остановки эксплуатации трубопровода. На наружную поверхность восстанавливаемого участка трубопровода после очистки поверхности и разделки трещин устанавливают муфту с образованием полости между ее внутренней поверхностью и внешней поверхностью трубопровода. Указанную полость герметизируют и создают в ней вакуум. Заполнение трещин осуществляют выдавливанием наполнителя через выходное отверстие сопла, для чего устройство для заполнения трещин перемещают в образованной полости вдоль заполняемой трещины. Устройство для осуществления способа выполнено в виде муфты, причем для герметизации на местах контактирования с поверхностью трубопровода муфта снабжена уплотнением. Устройство также содержит систему откачки воздуха или газа, натекатели для напуска воздуха или газа, подвижное устройство для шприцевания трещин наполнителем, систему управления перемещением устройства для шприцевания, смотровое окошко. Повышает надежность ремонта трубопровода. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к трубопроводному транспорту и предназначено для проведения ремонтных работ преимущественно на магистральных трубопроводах без его остановки для осуществления ремонта.

Разработка способов ремонта, направленных на предотвращение разрушения труб магистральных газо-, нефтепроводов, а также напорных водоводов и паропроводов преимущественно в зонах, где имеются локальные деформации стенок в виде множественных микротрещин, которые под действием эксплуатационного давления в трубе становятся зонами концентрации механических напряжений, порождая локальные напряженно-деформированное состояние, является весьма актуальной задачей, поскольку целостность и сохранность трубопровода в течение полного срока действия важны не только из-за его высокой стоимости, но и исходя из предотвращения катастрофы, загрязнения или серьезного повреждения для пользователей (Гумеров А.К., Шмаков А.К., Хайрутдинов Ф.Ш. МЕХАНИЗМЫ РАЗРУШЕНИЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С ПРИВАРНЫМИ ЭЛЕМЕНТАМИ. Нефтегазовое дело №4, 2007; В.Е. Селезнев, В.В. Алешин, С.Н. Прялов. Основы численного моделирования магистральных трубопроводов: 2005).

Для ликвидации повреждения стенки трубопровода его можно полностью перекрыть, а затем, освободив от продукта, вырезать поврежденный участок и вварить катушку. Однако перекрытие трубопровода в конкретный момент не всегда возможно, и, кроме того, приостановка транспортировки продукта может принести значительный финансовый ущерб.

Широко известны решения этой проблемы без приостановки транспортировки продукта путем наложения различных аварийных хомутов, заплат.

Нашли применение, например, круговые муфты, накладываемые на место дефекта в виде сварного кольца из листового металла. Такие кольца, обычно из двух половин препятствующих развитию деформации трубопровода на заневоленном участке.

Однако простое наложение муфты на трубопровод, работающий под рабочим давлением, еще не дает достаточно эффекта, так как при этом не тормозится развитие трещиноподобных дефектов.

Традиционно, предотвращая разрушение магистрального трубопровода, обследуют его потенциально опасный участок, оценивают работоспособность трубы и выполняют ремонт одним из известных способов.

Известен способ повышения стойкости конструкций к распространению трещин, в котором осуществляют нагрев и охлаждение конструкции в направлении возможного распространения трещины (Патент РФ №2041418, МПК F16L 57/00. СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ КОНСТРУКЦИЙ К РАСПРОСТРАНЕНИЮ ТРЕЩИН. Опубл. 09.08.95. Бюлл. №22).

Основным недостатком способа является повышенная опасность реализации способа на эксплуатирующихся магистральных нефтегазопроводах с трещинами без удаления из полости трубопровода перекачиваемого продукта.

Известен также способ предотвращения развития трещиноподобных и коррозионных дефектов стенок трубопроводов вдоль образующей труб, заключающийся в определении местоположения и характера дефекта, вскрытии трубопровода, удалении изоляционного покрытия и зачистке дефекта, уменьшении давления в трубопроводе, установке на дефект разъемной муфты, сварке горизонтальными продольными швами половин муфт, закачке твердеющего не коррозионно-активного полимерного материала в пространство между муфтой и трубой, при этом предварительно снижают давление в трубопроводе. (Патент РФ №2097646, МПК F16L 57/00, 58/16. Способ предотвращения развития дефектов стенок трубопроводов. Опубл. 27.11.97. Бюлл. №33).

Однако эксплуатирующийся трубопровод находится в сложнонапряженном состоянии, поэтому снижение муфтой кольцевых напряжений в области дефекта не всегда может предотвратить развитие трещиноподобного дефекта, например, при возникновении в трубопроводе напряжений изгиба.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ восстановительного ремонта трубопровода в процессе его эксплуатации, включающий очистку наружной поверхности восстанавливаемого участка трубопровода, разделку трещин, установку полумуфты или муфты вокруг восстанавливаемого участка трубопровода с образованием полости между ее внутренней поверхностью и внешней поверхностью трубопровода, герметизацию упомянутой полости и заделку трещин в стенке трубопровода заполнением их наполнителем (патент РФ №2295088, МПК F16L 57/00, Способ предотвращения развития дефектов стенок трубопроводов. Опубл. 10.03.2007). Способ предусматривает определение местоположения и характера дефекта, вскрытие трубопровода, удаление изоляционного покрытия и зачистку дефекта, уменьшение давления в трубопроводе, установку разъемной муфты, сварку горизонтальными продольными швами половин муфты, закачку твердеющего некоррозионно-активного полимерного материала в пространство между муфтой и трубопроводом. При этом при удалении покрытия на поверхности трубопровода определяют места прогнозируемого развития трещины по отсутствию приклеенности покрытия к трубопроводу, определяют размеры трещины ультразвуковым методом, устанавливают условный предел текучести материала трубопровода в месте трубопровода с приклеенным покрытием и в местах прогнозируемого развития трещины путем измерения коэрцитивной силы с помощью зависимости, предварительно полученной в процессе механических испытаний образцов материала, аналогичного материалу трубопровода, рассчитывают коэффициент отношения рабочего давления к давлению разрушения трубопровода с трещиной, установку муфты производят при условии непревышения расчетным коэффициентом допустимой величины для данных условий работы трубопровода, длину муфты выбирают из условия перекрытия муфтой мест трубопровода с увеличенным более чем на 10% условным пределом текучести по сравнению с местом с приклеенным покрытием.

Недостатком прототипа является недостаточная надежность заполнения трещин наполнителем, что снижает надежность ремонта трубопровода.

Задачей изобретения является предотвращение роста трещиноподобных дефектов трубопроводов, снижение вероятности последующего разрушения трубопровода после ремонта.

Техническим результатом изобретения является повышение надежности ремонта трубопровода за счет гарантированного заполнения наполнителем трещин в стенке трубопровода.

Технический результат достигается тем, что в способе восстановительного ремонта трубопровода в процессе его эксплуатации, включающем очистку наружной поверхности восстанавливаемого участка трубопровода, разделку трещин, установку полумуфты или муфты вокруг восстанавливаемого участка трубопровода с образованием полости между ее внутренней поверхностью и внешней поверхностью трубопровода, герметизацию упомянутой полости и заделку трещин в стенке трубопровода заполнением их наполнителем, в отличие от прототипа после герметизации упомянутой полости в ней создают вакуум, а заполнение трещин наполнителем осуществляют выдавливанием или шприцеванием последнего через выходное отверстие сопла устройства для заполнения трещин, перемещающегося вдоль заполняемой трещины.

В частных воплощениях предлагаемого способа дополнительно предусматривается что: в качестве наполнителя используется расширяющийся пластифицированный наполнитель, а после заполнения трещин наполнителем производят его уплотнение; после заделки трещин в стенке трубопровода заполнением их наполнителем на поверхность трубопровода наносят защитный слой в виде мастичной армированной ленты; после уплотнения наполнителя на поверхность трубопровода наносят защитный слой в виде мастичной армированной ленты; защитный слой в виде мастичной армированной ленты наносят толщиной не менее от 1,5-3,0 от значения максимальной глубины трещины в трубопроводе; после очистки наружной поверхности восстанавливаемого участка трубопровода осуществляют его неразрушающий контроль; неразрушающий контроль проводят ультразвуковым и/или магнитным методом.

Известна манжета, представляющая собой обжимной хомут круглого сечения (Антикайн П.А. Краткий справочник по металлам для оборудования и трубопроводов ТЭС. - М.: Энергоатомиздат, 1991. - С. 126), который может быть снабжен эластичной прокладкой и элементом крепления на трубопроводе.

Однако известное устройство позволяет только временно обеспечить герметизацию участка трубопровода и требует в дальнейшем проведение ремонта, например замену указанного участка трубопровода, осуществляемую, как правило, с остановкой его эксплуатации.

Известно устройство для ремонта трубопровода, состоящее из снабженных уплотнительным элементом двух полухомутов, скрепленных посредством болтового соединения. При соединении и закреплении двух полухомутов вокруг ремонтируемого участка трубопровода обеспечивается герметизация ремонтируемого участка трубопровода. (АС СССР №1442777, МПК7 F16L 55/18, Устройство для устранения течи подводного трубопровода. Опубл. бюл. №45, 1988 г.). Герметизация дефектного участка трубопровода достигается за счет уплотнительного элемента, расположенного между внутренней поверхностью муфты и наружной поверхностью трубопровода.

Однако поскольку герметизация дефектного участка трубопровода достигается только за счет уплотнительного элемента, без заделывания трещин, то рост трещин продолжается, что может привести к разгерметизации трубопровода на отремонтированном участке.

При ремонте трубопровода часто возникает необходимость временно герметизировать область вокруг трубопровода на ремонтируемом участке. С этой целью используются ремонтные камеры, устанавливаемые на трубопроводе.

Из уровня техники известен способ монтажа герметичной камеры, содержащей полый корпус с арочными вырезами, поворотное днище в виде усеченной цилиндрической емкости с арочными вырезами, и устройство поворота днища с приводом. Согласно способу грузоподъемным механизмом опускают камеру с открытым арочным вырезом на трубопровод и поддерживают в таком положении. Затем закрепляют ремонтную камеру разгрузочными устройствами и при помощи поворотного механизма поворачивают днище на 180°, и далее закрепляют поворотное днище на корпусе. После чего герметизируют зазоры между камерой и трубопроводом (см. описание патента РФ 2196930, F16L 55/18, опубликован 20.01.2003).

Недостатком известного способа является сложность установки камеры трубопровода, связанной с большим количеством операций, а также с тем, что днище камеры монтируется вместе с корпусом, обладающим большой массой, и центровка камеры на трубопроводе занимает большое количество времени.

Наиболее близким техническим решением, выбранным в качестве прототипа устройства, является устройство для проведения ремонтных работ на трубопроводе, выполненное в виде муфты (патент РФ №2159890, МПК E16L 55/18, УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ НА ТРУБОПРОВОДЕ. Бюл. №33, 2000 г.). Устройство состоит из полого корпуса с противоположно расположенными арочными вырезами, поворотного днища, охватывающего трубопровод, устройства поворота днища, надувных уплотнительных элементов.

Недостатком устройства является то, что уплотнения по торцам и вдоль боков выполнены надувными, что не исключает опасность разгерметизации камеры от проколов, затираний, разрывов надувных уплотнительных элементов и быстрое наполнение зоны работ окружающей камеру средой. Кроме того, надувные уплотнения не обеспечивают герметизацию в условиях создания в ремонтной камере вакуум, а само устройство не приспособлено для заделывания трещин в трубопроводе.

Задачей изобретения является предотвращение роста трещиноподобных дефектов трубопроводов, снижение вероятности последующего разрушения трубопровода после ремонта.

Техническим результатом изобретения является повышение надежности ремонта трубопровода за счет гарантированного заполнения наполнителем трещин в стенке трубопровода.

Технический результат достигается тем, что в устройстве для восстановительного ремонта трубопровода, выполненном в виде муфты, в отличие от прототипа муфта образует при наложении ее на ремонтируемый участок трубопровода герметичную полость между ее внутренней поверхностью и внешней поверхностью трубопровода, причем муфта на местах контактирования с поверхностью трубопровода снабжена уплотнением, обеспечивающим ее герметизацию, системой откачки воздуха или газа, натекателями для напуска воздуха или газа, перемещающимся устройством для шприцевания трещин наполнителем, системой управления перемещением устройства для шприцевания и смотровым окошком.

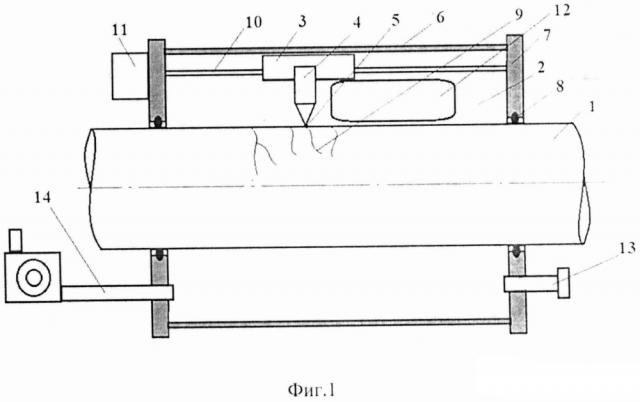

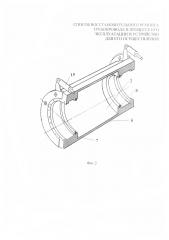

Сущность изобретения поясняется чертежами. На фиг. 1 в разрезе представлено устройство для ремонта трубопровода, выполненное в соответствии с изобретением; на фиг. 2 - внешний вид полумуфты для устройства для ремонта.

На фигурах 1 и 2 показаны: 1 - ремонтируемый (восстанавливаемый) участок трубопровода; 2 - рабочая полость устройства (герметичная полость между внутренней поверхностью устройства и внешней поверхностью трубопровода); 3 - система управления перемещением устройства для шприцевания; 4 - перемещающееся устройство для шприцевания трещин наполнителем; 5 - сопло; 6 - внутренняя поверхность муфты; 7 - боковой фланец; 8 - кольцевое уплотнение; 9 - трещины; 10 - направляющая; 11 - привод устройства для перемещения; 12 - смотровое окошко, 13 - натекатель, 14 - система откачки воздуха или газа; 15 - стяжка.

Устройство работает, а способ осуществляется следующим образом.

Перед проведением ремонтных работ определяют местоположение дефекта согласно данным внешне или внутритрубной диагностики и проводят дефектоскопический контроль зоны контроля дефектов методом неразрушающего контроля с целью уточнения параметров дефектов и координат их расположения.

После проведения диагностики осуществляют предварительную подготовку поверхности трубы к восстановительному ремонту, очистку наружной поверхности восстанавливаемого участка 1 трубопровода (фиг. 1): удаляют изоляционное покрытие и очищают поверхность механическим способом на ширину, превышающую по площади площадь наложения устройства для восстановления с муфтой, но не менее 150 мм от границ предполагаемой выборки дефектного участка, производят разделку трещин.

На подготовленный участок 1 трубопровода (фиг. 1) вокруг его восстанавливаемого участка устанавливают устройство для восстановительного ремонта (выполненное либо в виде полумуфты, либо в виде муфты) с образованием полости 2 между ее внутренней поверхностью 6 и внешней поверхностью трубопровода 1, производят герметизацию упомянутой полости путем плотного прижатия муфты к поверхности трубопровода через уплотнения 8, расположенные на фланцах муфты в местах контакта с поверхностью трубопровода 1.

После герметизации упомянутой полости 2 в ней создают вакуум путем откачки воздуха вакуумным насосом через систему откачки воздуха 14 устройства для ремонта.

Заполнение трещин 9 в трубопроводе 1 наполнителем осуществляют выдавливанием или шприцеванием через выходное отверстие сопла 5 устройства 4 для шприцевания, перемещающегося вдоль заполняемой трещины 9. В трещины 9 заливают расширяющийся пластифицированный наполнитель.

По окончании ремонтных работ производят контроль сплошности восстановленного участка ультразвуковым методом.

После завершения восстановительного ремонта проводят демонтаж устройства и осуществляют второй этап ремонта трубопровода, заключающийся в нанесении защитного слоя в виде мастичной армированной ленты

Муфту получают стягиванием двух разъемных полумуфт (фиг. 2), выполненных в виде полуцилиндров, посредством стяжек 15. Установку муфты производят посредством грузоподъемного устройства.

Муфта снабжена узлами герметизации, каждый из которых состоит из бокового фланца 7, в котором выполнены отверстия для размещения прижимных шпилек, и упорного выступа в виде полукольца, выполненного на внутренней поверхности каждой из полумуфт, а между боковым фланцем и упорным выступом расположены по меньшей мере одна манжета и гибкое кольцевое уплотнение 8.

После завершения установки и закреплении муфты затягиванием стяжек 15 производят откачку воздуха до образования требуемого разряжения (вакуума).

Пример

Лабораторные исследования образцов с трещинами, восстановленными по предложенному способу, показали соответствие показателей испытаний на ударный изгиб, статический изгиб, статическое растяжение, растяжение металла, а также металлографического анализа нормативным показателям.

Проведенные исследования дают основание утверждать, что заявляемый способ восстановительного ремонта трубопровода в процессе его эксплуатации позволяет практически полностью (до 86%) восстановить прочностные характеристики трубопровода, расширяет диапазон ремонтируемых дефектов, вплоть до сквозных, повышает надежность отремонтированного участка трубопровода, обеспечивает усиление данного участка трубопровода.

1. Способ восстановительного ремонта трубопровода в процессе его эксплуатации, включающий очистку наружной поверхности восстанавливаемого участка трубопровода, разделку трещин, установку полумуфты или муфты вокруг восстанавливаемого участка трубопровода с образованием полости между ее внутренней поверхностью и внешней поверхностью трубопровода, герметизацию упомянутой полости и заделку трещин в стенке трубопровода заполнением их наполнителем, отличающийся тем, что после герметизации упомянутой полости в ней создают вакуум, а заполнение трещин наполнителем осуществляют выдавливанием или шприцеванием последнего через выходное отверстие сопла устройства для заполнения трещин, перемещающегося вдоль заполняемой трещины.

2. Способ по п. 1, отличающийся тем, что в качестве наполнителя используется расширяющийся пластифицированный наполнитель, а после заполнения трещин наполнителем производят его уплотнение.

3. Способ по п. 1, отличающийся тем, что после заделки трещин в стенке трубопровода заполнением их наполнителем на поверхность трубопровода наносят защитный слой в виде мастичной армированной ленты.

4. Способ по п. 2, отличающийся тем, что после уплотнения наполнителя на поверхность трубопровода наносят защитный слой в виде мастичной армированной ленты.

5. Способ по п. 4, отличающийся тем, что защитный слой в виде мастичной армированной ленты наносят толщиной не менее от 1,5-3,0 от значения максимальной глубины трещины в трубопроводе.

6. Способ по любому из пп. 1-4, отличающийся тем, что после очистки наружной поверхности восстанавливаемого участка трубопровода осуществляют его неразрушающий контроль.

7. Способ по п. 5, отличающийся тем, что неразрушающий контроль проводят ультразвуковым и/или магнитным методом.

8. Устройство для восстановительного ремонта трубопровода, выполненное в виде муфты, отличающееся тем, что муфта образует при наложении ее на ремонтируемый участок трубопровода герметичную полость между ее внутренней поверхностью и внешней поверхностью трубопровода, причем муфта на местах контактирования с поверхностью трубопровода снабжена уплотнением, обеспечивающим ее герметизацию, системой откачки воздуха или газа, натекателями, для напуска воздуха или газа, перемещающимся устройством для шприцевания трещин наполнителем, системой управления перемещением устройства для шприцевания и смотровым окошком.