Устройство изготовления изделий рулонным порошковым спеканием

Иллюстрации

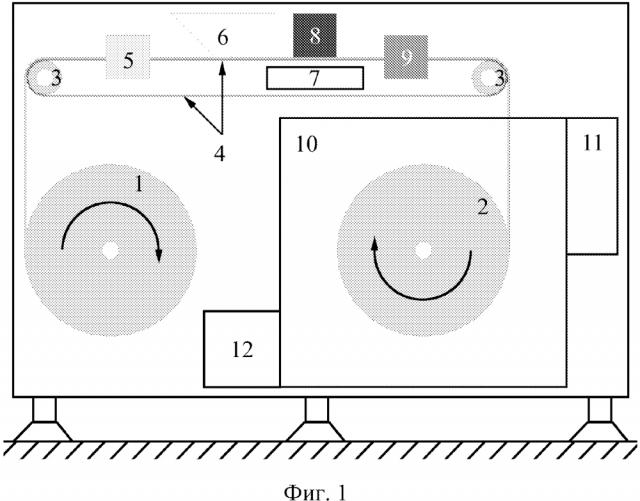

Показать всеИзобретение относится к послойному формированию трехмерного изделия спеканием порошкового материала. Устройство содержит ленту для формирования трехмерного изделия из слоев порошкового материала, размещенную с возможностью ее перемотки из рулона (1) в рулон (2) при помощи протягивающих валиков (3) и поддерживающей ленты (4), бункер для избыточного порошкового материала (7), систему перфорации (5) ленты, систему наполнения (6) мест перфорации ленты порошковым пластиковым, керамическим или металлическим материалом изготавливаемого объекта, выполненную с возможностью использования порошкового материала из бункера для избыточного порошкового материала (7), систему очистки (8) ленты от частиц порошкового материала, не попавших в перфорации, систему сжатия (9) ленты, выполненную с возможностью уплотнения ленты с заполненными порошковым материалом местами перфорации, камеру (10) спекания рулона (2), выполненного намоткой уплотненной ленты с заполненными порошковым материалом местами перфорации, с образованием трехмерного спеченного изделия, систему управления спеканием (11) и систему отделения (12) спеченного изделия от ленты. Обеспечивается увеличение скорости формирования изделия, повышение точности изготовления и улучшение качества изделия. 7 з.п. ф-лы, 1 ил.

Реферат

Описание изобретения

Изобретение относится к области порошковой металлургии, в частности к устройству послойного формирования трехмерных объектов посредством спекания. Изобретение может быть использовано при изготовлении композиционных изделий с целью создания модельной оснастки для процессов литья, изделий машиностроения и приборостроения, физических моделей изделий для научных исследований, создаваемых на основе технических данных, полученных посредством САПР, автоматизированного проектирования.

Ближайшим аналогом заявленного устройства по технической сущности является устройство формирования изделия с помощью послойного синтеза деталей RU 2487779. Этот аналог содержит рабочий стол, стол для спекания, механизм подачи порошка на рабочий стол, устройство для сбора избыточного порошка и устройство для выравнивания слоев порошков, включающее каретку с ножом, перемещаемую над поверхностью рабочего стола с помощью привода. Каретка выполнена в виде корпусной детали прямоугольной формы и снабжена установленными на ее торцах Г-образными кронштейнами, размещенными в двух параллельных пазах, выполненных в рабочем столе по бокам его рабочей зоны, и корпусом разравнивающего ножа, установленным на ее передней кромке. На концах Г-образных кронштейнов размещены ползуны, установленные на направляющих, закрепленных на нижней поверхности рабочего стола, а рабочий стол снабжен устройствами защиты пазов.

Недостатками данного устройства являются сложная конструкция системы двумерного сканирования лазерного луча, мощный лазер и устройство разравнивания порошка, работающие с регулярными перерывами, низкая скорость изготовления объектов относительно других устройств послойного изготовления.

Техническим результатом изобретения является уменьшение стоимости, увеличение скорости формирования, снижение шероховатости поверхности, улучшение качества, прочности, однородности и точности изготовления изделий.

Технический результат достигается тем, что различные порошковые пластиковые, керамические, металлические материалы или комбинации порошков помещают в перфорируемую, сжимаемую, растворимую водой ленту в процессе ее сматывания в рулон, который спекается после завершения формирования всех слоев.

Устройство (Фиг. 1) для послойного формирования трехмерного изделия спеканием порошкового материала содержит рулон ленты (1), перематываемый в рулон (2) с помощью протягивающих валиков (3) и поддерживающей ленты (4). Устройство снабжено системами: перфорации ленты (5) с помощью разбрызгивания жидкости из неподвижной матрицы сопел по всей ширине ленты в тех местах, где необходимо разместить порошок изготавливаемого объекта, наполнения ленты (6) порошком, очистки от избыточного порошка в модуле перемещения частиц порошка с поверхности ленты (8) и ее сжатия (9). Устройство оборудовано бункером избыточного порошка (7), камерой спекания рулона объекта (10), механизмами поддержки режимов спекания (11) и отделения спеченного объекта от ленты (12).

Работа устройства заключается в следующем. Лента перематывается из рулона (1) в рулон (2) с помощью протягивающих валиков (3) и поддерживающей ленты (4). В процессе перемотки ленты она перфорируется системой перфорации (5) в тех местах, где необходимо разместить порошковый пластиковый, керамический или металлический материал изготавливаемого объекта или поддерживающий порошок NaCl. Точность перфорации обеспечивается возможностью нагревания ленты, механизмом контроля и корректировки перфорации. Далее порошок из бункера (6) заполняет перфорированные места ленты. Избыточные частицы порошка, не попавшие в перфорации, удаляются с поверхности ленты в бункер избыточного порошка (7) с помощью системы очистки в модуле перемещения частиц порошка (8). После удаления избыточного порошка обеспечивается его повторное использование. В случае необходимости изготовления объекта из разных порошков в устройство добавляются соответствующие системы перфорации, очистки, наполнения и бункер избыточных частиц для каждого порошка. Затем заполненная лента уплотняется системой сжатия ленты (9). При завершении формирования всех слоев намотанный рулон с порошком или порошками спекается в камере спекания (10) в условиях, определяемых необходимыми свойствами изготавливаемого объекта и регулируемых системой режима спекания (11). После спекания механизм очистки (12) отделяет спеченный объект от ленты, например, механически, с помощью ее растворения водой или потоками воздуха.

Таким образом, использование предлагаемого изобретения позволяет достичь технического результата, которым является увеличение скорости и повышение точности изготовления, снижение стоимости и улучшение качества создаваемых изделий со сложной структурой по геометрической или математической модели.

1. Устройство для послойного формирования трехмерного изделия спеканием порошкового материала, содержащее бункер для избыточного порошкового материала (7), отличающееся тем, что оно содержит ленту для формирования трехмерного изделия из слоев порошкового материала, размещенную с возможностью ее перемотки из рулона (1) в рулон (2) при помощи протягивающих валиков (3) и поддерживающей ленты (4), систему перфорации (5) ленты, систему наполнения (6) мест перфорации ленты порошковым пластиковым, керамическим или металлическим материалом изготавливаемого объекта, выполненную с возможностью использования порошкового материала из бункера для избыточного порошкового материала (7), систему очистки (8) ленты от частиц порошкового материала, не попавших в перфорации, систему сжатия (9) ленты, выполненную с возможностью уплотнения ленты с заполненными порошковым материалом местами перфорации, камеру (10) спекания рулона (2), выполненного намоткой уплотненной ленты с заполненными порошковым материалом местами перфорации, с образованием трехмерного спеченного изделия, систему управления спеканием (11) и систему отделения (12) спеченного изделия от ленты.

2. Устройство по п. 1, отличающееся тем, что система сжатия ленты выполнена с обеспечением уплотнения ленты путем протягивания ее между валиками.

3. Устройство по п. 1, отличающееся тем, что система перфорации (5) содержит механизм контроля точности перфорации.

4. Устройство по п. 1, отличающееся тем, что система перфорации (5) ленты выполнена с возможностью нагрева ленты.

5. Устройство по п. 1, отличающееся тем, что система отделения (12) спеченного изделия от ленты выполнена с возможностью обеспечения отделения ленты механически или с помощью ее растворения водой или потоками воздуха.

6. Устройство по п. 1, отличающееся тем, что система перфорации (5) ленты выполнена с возможностью перфорирования ленты с помощью разбрызгивания жидкости из матрицы сопел.

7. Устройство по п. 6, отличающееся тем, что матрица сопел неподвижна и выполнена с возможностью разбрызгивания жидкости по всей ширине ленты.

8. Устройство по п. 6, отличающееся тем, что система перфорации (5) ленты выполнена с возможностью контроля и корректировки точности перфорирования.