Устройство для интенсификации плавки в дуговой сталеплавильной печи

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для интенсификации плавки в дуговой сталеплавильной печи. Устройство содержит комбинированную фурму-горелку и медный водоохлаждаемый корпус в форме призмы прямоугольного сечения со сквозным продольным отверстием в средней части сечения призмы, в которое введена комбинированная фурма-горелка, а по периферии сечения призмы в корпусе выполнены каналы для водяного охлаждения и фланец для его крепления на кожухе печи. В медном водоохлаждаемом корпусе устройства каналы для водяного охлаждения выполнены в виде продольных сверлений, в которые с зазором введены трубы, причем проходные сечения сверлений и труб соединены между собой. Отношение суммарной площади водоохлаждаемой поверхности сверлений для прохода воды к площади тепловоспринимающей наружной поверхности корпуса составляет 0,4-0,82. Ширина зазора между стенками сверлений и наружной стенкой труб составляет 0,1-0,3 наружного диаметра труб. Изобретение позволяет улучшить эффективность охлаждения устройства для интенсификации плавки в дуговой сталеплавильной печи и повысить его стойкость. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение может быть использовано в металлургии, в частности для интенсификации плавки в дуговой сталеплавильной печи.

Известно устройство для интенсификации плавки в дуговой сталеплавильной печи, выполненное в виде водоохлаждаемой кессонной панели с встроенной в нее комбинированной горелкой (см. У. Вильхельм, М. Хайн, В. Райле и др. Ultimate - новое решение в области электросталеплавильного производства// Электрометаллургия, 2010, №1, с. 7-13). Устройство располагается в стене дуговой печи и обеспечивает подачу кислорода (при работе в режиме фурмы) или кислорода и природного газа (при работе в режиме горелки).

Недостатком устройства является возможность прогара кессонной панели при возникновении микродуг. Прогар панели ведет к появлению течи воды и аварийной остановке печи.

Известно устройство для интенсификации плавки в крупнотоннажных дуговых сталеплавильных печах (И.М. Шатохин, А.Л. Кузьмин, А.С. Бессмертных и др. Совершенствование продувочного оборудования для интенсификации плавки в ДСП// Сталь, 2008, №11, с. 56-58). Основой этого устройства является водоохлаждамый кессон, который монтируется между водоохлаждаемыми стеновыми панелями в прямоугольном проеме стены печи. Внутрь кессона, выполняющего защитные функции, вводится газокислородная фурма-горелка. С торца кессонная часть устройства, выполненная из двух труб, перекрывается медным наконечником. Усиленное охлаждение медного наконечника позволяет исключить прогар головки. Однако при появлении микродуг наблюдается прогар наружной трубы кессона и появляется течь воды. Это приводит к остановке печи и необходимости замены устройства для интенсификации плавки.

Известно также устройство (Н.А. Смирнова. Применение на дуговой сталеплавильной печи инжекторов Conso нового поколения // Электрометаллургия, 2010, №1, с. 46-47), которое может быть рассмотрено в качестве прототипа. В этой конструкции медный водоохлаждаемый корпус выполнен в виде многогранной призмы, состоящей из отдельных сваренных между собой ячеек, со сквозным продольным отверстием, в которую вводится кислородно-топливная горелка или сверхзвуковой кислородный инжектор. Корпус имеет каналы для водяного охлаждения. Устройство снабжено скользящим фланцем для закрепления его на металлоконструкции кожуха.

Недостатком данного устройства является недостаточно эффективное охлаждение и большое количество сварных швов устройства в зоне рабочего пространства печи, что приводит к преждевременному выходу его из строя, остановке печи и снижению ее производительности.

Задачей и техническим результатом предлагаемого изобретения является улучшение эффективности охлаждения устройства для интенсификации плавки в дуговой сталеплавильной печи и повышение его стойкости.

Технический результат достигается тем, что в устройстве для интенсификации плавки в дуговой сталеплавильной печи, содержащем медный водоохлаждаемый корпус в форме призмы прямоугольного сечения со сквозным продольным отверстием в средней части сечения призмы, в которую введена комбинированная фурма-горелка, по периметру сечению призмы в корпусе выполнены каналы для водяного охлаждения, а также фланец для крепления, согласно изобретению в водяные каналы, выполненные в виде продольных сверлений, введены с зазором трубы, причем проходные сечения сверлений и труб соединены между собой.

Отношение суммарной площади водоохлаждаемой поверхности сверлений для прохода воды к площади тепловоспринимающей наружной поверхности корпуса составляет 0,4÷0,82.

Ширина зазора между стенками сверлений и наружным диаметром труб составляет 0,1÷0,3 наружного диаметра труб.

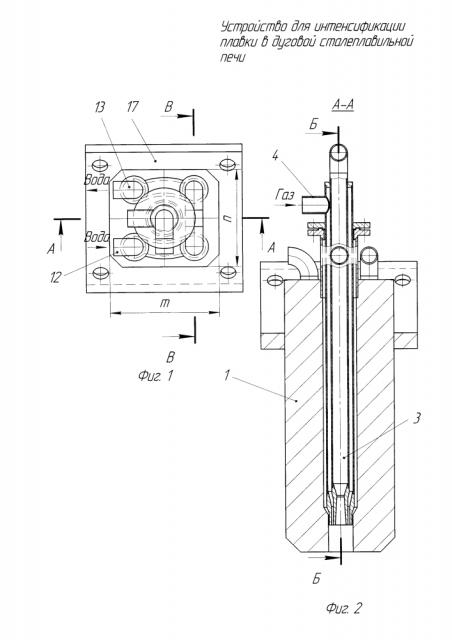

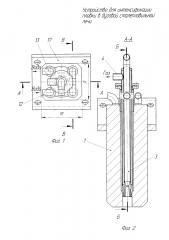

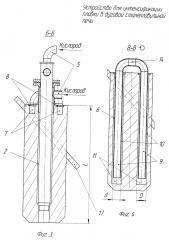

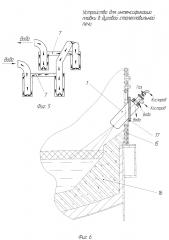

Сущность изобретения поясняется чертежом, где на фиг. 1 показан вид сверху на устройство, на фиг. 2 - сечение Α-A, на фиг. 3 - сечение Б-Б, на фиг. 4 - сечение В-В, на фиг 5 представлена схема циркуляции воды в корпусе устройства, на фиг. 6 показана установка устройства для интенсификации плавки на дуговой сталеплавильной печи.

Устройство включает медный водоохлаждаемый корпус 1, выполненный в форме призмы прямоугольного сечения с размерами сторон m и n со сквозным продольным отверстием 2 в средней части сечения призмы. Длина корпуса равняется L. В отверстие 2 введена комбинированная фурма-горелка 3, имеющая подводы газа 4 и кислорода 5. По периферии сечения призмы выполнены продольные сверления 6 диаметром D для водяного охлаждения. В верхней части сверления 6 соединены между собой каналами перетока воды 7, перекрытыми заглушками 8. В сверления 6 введены трубы 9 наружным диаметром d с зазорами 10 между наружным диаметром труб и стенками сверлений 6. Ширина зазора 10 составляет 0,1-0,3 наружного диаметра труб 9. Между дном сверлений 6 и торцами труб 9 также имеются зазоры 11. Две трубы 9 снабжены подводом 12 и отводом воды 13. Другие две трубы 9 в верхней части связаны патрубком 14. В целом проходные сечения сверлений 6 и труб 9 соединены между собой таким образом, что при наличии подвода 12 и отвода 13 воды, каналов перетока 7 и патрубка 14 обеспечивается равномерное охлаждение сечения по всей длине корпуса.

Устройство для интенсификации плавки устанавливается в проеме стеновой панели 15 дуговой печи 16. Крепится устройство с помощью фланца 17 к металлоконструкции панели 15 дуговой печи 16.

В начале плавки, когда в рабочем пространстве дуговой сталеплавильной печи 16 находится холодный металлический лом, комбинированная фурма-горелка 3 работает в режиме горелки. К фурме-горелке 3 через подводы 4 и 5 подается горючий газ и кислород. При достижении среднемассовой температуры металлического лома 1000-1200°С прекращают подачу газа и кислорода.

После появления в ванне дуговой печи 16 жидкой фазы в комбинированную фурму-горелку 3 через подвод 5 подается кислород и она начинает работать в режиме кислородной фурмы.

Устройство может быть использовано также для вдувания в печь 16 порошка углеродсодержащих материалов.

При проведении плавки в рабочем пространстве дуговой сталеплавильной печи 16 развиваются высокие температуры (1500-1900°С). Медный водоохлаждаемый корпус 1 устройства служит защитой комбинированной фурмы-горелки 3.

С целью эффективного отвода тепла в медном водоохлаждаемом корпусе 1 по периферии сечения выполнены продольные сверления 6, в которые введены трубы 9 с зазорами между наружным диаметром труб 9 и стенками сверлений 6. Вода для охлаждения корпуса 1 поступает через подвод 12, далее трубами 9 подается к дну сверлений 6 и через зазоры 11 и 10 перетекает в верхнюю часть медного водоохлаждаемого корпуса 1 и далее по каналам перетока 7 поступает в следующее сверление 6. В этом сверлении вода через зазоры 10 между стенками сверлений 6 и наружными стенками труб 9 сливается в нижнюю часть медного водоохлаждаемого корпуса 1 и через зазоры 11 поступает в трубу 9, поднимается вверх и через патрубок 14 поступает в следующую пару сверлений. Как показано на схеме, представленной на фиг. 5, вода омывает все участки медного водоохлаждаемого корпуса по всей его длине и через отвод 13 сливается в коллектор отвода воды от печи 16.

Благодаря наличию труб 9, введенных в сверления 6, обеспечивается омывание поверхности всех выполненных в медном водоохлаждаемом корпусе сверлений. При этом обеспечивается струйное охлаждение медного корпуса. При струйном охлаждении коэффициент теплоотдачи конвекцией резко увеличивается. Это объясняется тем, что струи воды, атакующие охлаждаемую поверхность под углом, близким к 90°, сильно турбулизуют пограничный слой и разрушают ламинарный подслой, в котором сосредоточено основное термическое сопротивление процессу теплоотдачи от стенки к воде. Применение такого способа охлаждения повышает эффективность передачи тепла от стенки к воде и увеличивает стойкость устройства.

Кроме того, отсутствие сварных швов устройства в зоне рабочего пространства также обеспечивает повышение его стойкости.

При изготовлении устройства для интенсификации плавки в дуговой сталеплавильной печи необходимым условием для обеспечения высокой его стойкости является соблюдение отношения суммарной площади водоохлаждаемой поверхности сверлений для прохода воды к площади тепловоспринимающей наружной поверхности медного водоохлаждаемого корпуса, равного 0,4÷0,82. Суммарная площадь водоохлаждаемой поверхности сверлений для прохода воды f определяется по формуле

f=πD·L·n,

где D - диаметр сверления для прохода воды;

L - длина сверления (с определенным допуском принимается равной длине корпуса);

n - количество сверлений.

Площадь тепловоспринимающей наружной поверхности медного водоохлаждаемого корпуса F определяется по формуле

F=(m+n)·2·L, где

m, n, L - ширина, толщина и длина корпуса соответсвенно.

Проведенные авторами расчеты показывают, что при отношении количество тепла, отводимого водой, становится меньше, чем количество тепла, воспринимаемого медным водоохлаждаемым корпусом из рабочего пространства. Это приводит к повышению температуры медного водоохлаждаемого корпуса более 400°С и снижению стойкости устройства.

При отношении температура медного водоохлаждаемого корпуса практически не изменяется, однако, это приводит к увеличению диаметра или числа отверстий, что усложняет конструкцию и увеличивает расход воды на охлаждение устройства.

Ширина зазора δ между стенками сверлений для охлаждения и наружным диаметром труб определяется по разности соответствующих диаметров (D-d), поделенной на 2

Как показали проведенные авторами расчеты, при ширине зазора, равном 0,1-0,3 наружного диаметра труб (δ=(0,1-0,3)·d), обеспечиваются оптимальные скорости воды в зазоре между сверлениями и наружными стенками труб. Это обеспечивает высокие значения коэффициента теплоотдачи.

При величине при δ<0,ld значительно увеличивается скорость воды в щелевом канале, что приводит к увеличению гидравлического сопротивления водоохлаждаемого тракта. Это потребует увеличения давления воды, что приведет к дополнительным затратам по установке насосов для повышения давления воды.

При величине δ>0,3d уменьшается скорость воды в щелевом канале, что приведет к снижению коэффициента теплоотдачи и уменьшению стойкости устройства для интенсификации плавки.

Пример исполнения устройства для интенсификации плавки в дуговой сталеплавильной печи.

Устройство содержит медный водоохлаждаемый корпус 1, выполненный в виде призмы прямоугольного сечения со сторонами m=350 мм и n=300 мм и длиной 650 мм. В средней части сечения призмы выполнено сквозное продольное отверстие 2 диаметром 120 мм, в которое введена комбинированная фурма-горелка 3, снабженная подводом природного газа 4 и двумя подводами кислорода 5. Один подвод кислорода рассчитан для обеспечения работы устройства в режиме горелки, а второй подвод обеспечивает подачу кислорода со сверхзвуковой скоростью для окислительной продувки ванны. Наличие медного водоохлаждаемого корпуса 1 обеспечивает защиту комбинированной фурмы-горелки 3 и надежную ее работу в течение длительного времени.

Надежная защита обеспечивается за счет эффективного охлаждения корпуса. Для этого по периферии сечения призмы в медном водоохлаждаемом корпусе выполнены 4 продольных сверления 6 для водяного охлаждения диаметром 62 мм каждый. В эти отверстия введены трубы 9 диаметром 48 мм (внутренний диаметр 42 мм). Расстояние от торца труб до дна отверстий составляет 50 мм. Зазоры 10 между стенками сверлений 6 и наружной стенкой труб составляет 7 мм. Первая труба связана с подводом воды 12, которая по трубе поступает в нижнюю часть сверления 6, попадает в зазор 11 между торцом трубы и дном сверления и по зазору 10 между стенками сверления и наружной стенкой трубы 9 вода поднимается наверх. Далее вода по каналу перетока 7 поступает в следующее сверление 6, сливается через зазоры 10 в нижнюю часть медного водоохлаждаемого корпуса 1 и через дно 11 сверления 6 внутрь следующей трубы 9 и поднимается наверх. Здесь вода через патрубок 14 и трубу 6 поступает в следующую пару сверлений. Как показано на схеме, представленной на фиг. 5, вода омывает все участки медного водоохлаждаемого корпуса 1 по всей длине и через отвод 13 сливается в коллектор отвода воды.

В приведенном примере исполнения устройства для интенсификации плавки в дуговой сталеплавильной печи суммарная площадь водоохлаждаемой поверхности сверлений для прохода воды составляет 5062 см2, а площадь тепловоспринимающей поверхности медного водоохлаждаемого корпуса 8450 см2, отношение Ширина зазора между стенками сверлений и наружной стенкой труб составляет δ=0,146 d.

Приведенные выше параметры обеспечат эффективное охлаждение медного водоохлаждаемого корпуса, повышение его стойкости и надежную работу устройства для интенсификации плавки в дуговой сталеплавильной печи.

1. Устройство для подачи горючего газа и кислорода в дуговую сталеплавильную печь, содержащее комбинированную фурму-горелку и медный водоохлаждаемый корпус в форме призмы прямоугольного сечения со сквозным продольным отверстием в средней части сечения призмы, в которое введена комбинированная фурма-горелка, а по периферии сечения призмы в корпусе выполнены каналы для водяного охлаждения и фланец для его крепления на кожухе печи, отличающееся тем, что каналы для водяного охлаждения выполнены в виде продольных сверлений, в которые с зазором введены трубы, причем проходные сечения сверлений и труб соединены между собой.

2. Устройство по п. 1, отличающееся тем, что отношение суммарной площади водоохлаждаемой поверхности сверлений для прохода воды к площади тепловоспринимающей наружной поверхности медного водоохлаждаемого корпуса составляет 0,4÷0,82.

3. Устройство по п. 1 или 2, отличающееся тем, что ширина зазора между стенками сверлений и наружной стенкой труб составляет 0,1÷0,3 наружного диаметра труб.