Гидроцилиндр

Иллюстрации

Показать всеИзобретение относится к объемным гидродвигателям, предназначенным для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена, движущегося возвратно-поступательно. В гидроцилиндре, который содержит корпус с проушиной, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, и шток с закрепленным на нем поршнем с уплотнителями и проушиной, внутренняя поверхность проушин корпуса и штока, выполненная по окружности, имеет тупой угол α с вершиной, лежащей на продольной оси гидроцилиндра, направленной к его центру тяжести, и равный α=180°-2(arctg kСЦ), где kСЦ - максимальный коэффициент сцепления опорных элементов в проушине. Технический результат - повышение надежности гидроцилиндра. 4 ил.

Реферат

Изобретение относится к объемным гидродвигателям, предназначенным для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена, движущегося возвратно-поступательно. Предлагаемое устройство может быть применено в конструкции гидрофицированных систем.

Известен гидроцилиндр, который содержит корпус с проушиной, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, и шток с закрепленным на нем поршнем с уплотнителями и проушиной (см. Васильченко В.А. Гидравлическое оборудование мобильных машин. Справочник. - М.: Машиностроение, 1983. С. 93. Рис. 3.40).

К недостаткам известного аналога следует отнести значительные нагрузки, действующие на гидроцилиндр и обусловленные наличием в опорных проушинах корпуса и штока гидроцилиндра эксцентриситета приложения продольного сжимающего усилия как результат развития гидроцилиндром значительного толкающего усилия (см. Кобзов Д.Ю., Ереско С.П., Жмуров В.В., Кобзова И.О., Лханаг Д. О механизме образования эксцентриситета в опорах гидроцилиндра // Вестник Таджикского технического университета. Душанбе, 2012. №3 (19). С. 77-87).

Наиболее близким техническим решением, принятым за прототип, является гидроцилиндр, содержащий корпус и размещенный в нем шток-поршень, снабженные крепежными проушинами, в отверстиях которых установлены опорные подшипники и валы с опорными пальцами, причем оси опорных пальцев смещены относительно продольной оси гидроцилиндра, оси упомянутых отверстий смещены в вертикальной плоскости от продольной оси гидроцилиндра по направлению к поверхности тяготения на величину эксцентриситета e1n, а оси опорных пальцев - на величину эксцентриситета e1m от осей отверстий так, что суммарное смещение опорных пальцев е1=e1n+e1m (см. Кобзов Д.Ю., Сергеев А.П., Войткевич В.Б., Губанов В.Г., Кобзов А.Ю., Осминкин O.K., Тигунцев A.M., Тарасов В.А. Гидроцилиндр. Авт. свид. СССР №1807255, МКи. F15B 15/00).

К недостаткам известного прототипа следует отнести сложность конструкции опорных элементов и низкую ее надежность из-за возможного рассогласования конструктивно заложенного эксцентриситета и эксцентриситета, возникающего в процессе работы гидроцилиндра вследствие непостоянства реакций в его опорных подшипниках при движении штока и изменчивости продольного сжимающего усилия, являющегося результатом работы гидрофицированной технической системы, например результатом взаимодействия ковша одноковшового гидравлического экскаватора с неоднородным грунтом. Кроме этого, известный прототип не может использоваться в конструкции привода рабочего оборудования машин, гидроцилиндр которых совершает перемещение относительно опорного элемента рабочего оборудования. Например, гидроцилиндр привода рукояти и ковша одноковшового гидравлического экскаватора совершают угловые перемещения относительно соответственно стрелы и рукояти, переходя через мертвую точку.

Следствием этого является появление эксцентриситета, обусловленного кинематикой привода и не учитываемого упомянутым статическим эксцентриситетом e1=e1m+e1n, что неполностью разгружает гидроцилиндр и снижает его надежность. Другими словами, полный эксцентриситет eΣ приложения в проушине гидроцилиндра продольного сжимающего усилия в этом случае равен сумме статического эксцентриситета е1 и эксцентриситета е2, обусловленного кинематикой привода рабочего оборудования гидрофицированной машины, то есть еΣ=e1+е2 (см. Кобзов Д.Ю., Ереско С.П., Жмуров В.В., Кобзова И.О., Лханаг Д. О механизме образования эксцентриситета в опорах гидроцилиндра // Вестник Таджикского технического университета. Душанбе, 2012. №3 (19). С. 77-87).

Технический результат - повышение надежности гидроцилиндра.

Технический результат достигается тем, что в гидроцилиндре, который содержит корпус с проушиной, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, и шток с закрепленным на нем поршнем с уплотнителями и проушиной, внутренняя поверхность проушин корпуса и штока, выполненная по окружности, имеет тупой угол α с вершиной, лежащей на продольной оси гидроцилиндра, направленной к его центру тяжести, и равный α=180°-2(arctg kСЦ), где kСЦ - максимальный коэффициент сцепления опорных элементов в проушине.

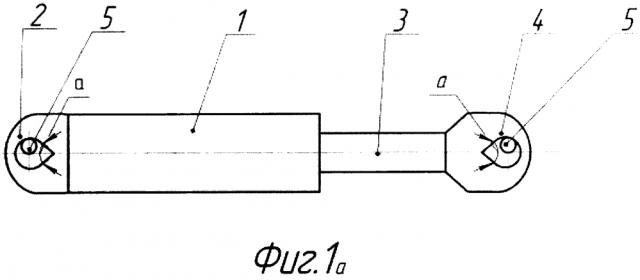

Сущность изобретения поясняется на фиг. 1, где представлен заявляемый гидроцилиндр.

Гидроцилиндр содержит корпус 1 с проушиной 2, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, и шток 3 с закрепленным на нем поршнем с уплотнителями и проушиной 4, внутренняя поверхность проушин корпуса и штока, выполненная по окружности, имеет тупой угол α с вершиной, лежащей на продольной оси гидроцилиндра, направленной к его центру тяжести, и равный α=180°-2(arctg kСЦ), где kСЦ - максимальный коэффициент сцепления опорных элементов 5 в проушинах 2 и 4.

Заявляемый гидроцилиндр работает следующим образом.

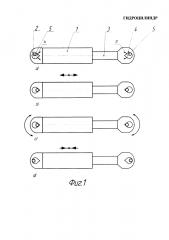

При отсутствии подачи рабочей жидкости в полости гидроцилиндра его проушины 2 и 4 контактируют с опорными элементами 5 в верхних точках проушин (Фиг. 1а). При подаче рабочей жидкости в поршневую полость гидроцилиндра его шток 3 под действием давления жидкости выдвигается из корпуса 1, увеличивая общую длину гидроцилиндра, который проушинами 2 и 4 надвигается на опоры 5 и фиксирует их наклонными поверхностями тупого угла, уменьшая статический эксцентриситет e1 до нуля, то есть e1=0 (Фиг. 1b). Дальнейшее выдвижение штока 3 из корпуса 1 сопровождается движением рабочего оборудования машины, вследствие чего происходит поворот проушин 2, 4 относительно элементов опор 5, при этом наклонные поверхности тупого угла продолжают фиксировать элементы опор 5, обеспечивая их проскальзывание и исключая появление кинематически обусловленного эксцентриситета е2, то есть е2=0 (Фиг. 1с). В итоге полный эксцентриситет также равен нулю, то есть еΣ=e1+е2=0, что обеспечивает разгрузку гидроцилиндра от эксцентрично приложенного продольного сжимающего усилия и в итоге повышает его надежность.

При подаче рабочей жидкости в штоковую полость гидроцилиндр работает на растяжение, что не требует компенсации эксцентричного приложения растягивающей нагрузки (Фиг. 1d).

Таким образом, использование на практике заявляемого гидроцилиндра с модернизированными проушинами способствует исключению ранее действующих на него значительных нагрузок, обусловленных наличием в опорных проушинах корпуса и штока гидроцилиндра эксцентриситета приложения продольного сжимающего усилия, что повышает его надежность.

Гидроцилиндр, который содержит корпус с проушиной, состоящий из передней со сменной направляющей втулкой и задней крышек, снабженных уплотнителями и элементами их крепления на корпусе, и шток с закрепленным на нем поршнем с уплотнителями и проушиной, отличающийся тем, что внутренняя поверхность проушин корпуса и штока, выполненная по окружности, имеет тупой угол α с вершиной, лежащей на продольной оси гидроцилиндра, направленной к его центру тяжести, и равный α=180°-2(arctg kСЦ), где kСЦ - максимальный коэффициент сцепления опорных элементов в проушине.