Клапанное устройство для предотвращения загрязнения текучей среды в регуляторе расхода текучей среды

Иллюстрации

Показать всеГруппа изобретений относится к регулирующей технике и предназначена в качестве клапанного устройства для предотвращения загрязнения текучей среды в регуляторе расхода текучей среды. Клапанный узел содержит корпус, расположенный в канале для протекания текучей среды регулятора расхода текучей среды с образованием стороны низкого давления канала и стороны высокого давления канала для протекания текучей среды. Корпус имеет отверстие, которое, по меньшей мере, частично образует канал для протекания текучей среды при соединении корпуса с регулятором расхода текучей среды. Корпус имеет выполненный с возможностью перемещения клапанный узел, расположенный в отверстии посредством нерезьбового соединения, гидравлически связанный с упомянутой стороной низкого давления канала, и наружную резьбу для резьбового соединения корпуса с отверстием регулятора расхода текучей среды. Система уплотнения препятствует перемещению примесей между стороной высокого давления канала и стороной низкого давления канала. Фильтр для захвата примесей находится во входной камере, образованной отверстием регулятора расхода текучей среды. Этот фильтр содержит часть, окружающую часть упомянутого выполненного с возможностью перемещения клапанного узла, и закрытый конец, выполненный с возможностью удерживания в указанном отверстии упомянутого выполненного с возможностью перемещения клапанного узла. Имеются варианты выполнения клапанных устройств. Группа изобретений направлена на повышение надежности работы регулятора в целом. 3 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к регуляторам расхода текучей среды и более конкретно к клапанному устройству для предотвращения загрязнения текучей среды в регуляторе расхода текучей среды.

Уровень техники

Регуляторы расхода текучей среды обычно используются в системах управления технологическими процессами для управления давлениями различных текучих сред (например, жидкостей, газов, и т.п.). Регуляторы расхода текучей среды обычно используются для регулирования давления текучей среды по существу до постоянного значения. В частности, регулятор расхода текучей среды имеет входное отверстие, в которое обычно подается питающая текучая среда под относительно высоким давлением, и обеспечивает относительно низкое и по существу постоянное давление в выходном отверстии.

Для регулирования выходного давления регуляторы расхода текучих сред обычно содержат воспринимающий элемент или мембрану для восприятия давления на выходе, гидравлически связанную с потребителем, расположенным ниже по потоку. Клапанное устройство расположено в канале для протекания текучей среды для управления или модулирования потока текучей среды, протекающей между входным отверстием и выходным отверстием. Клапанное устройство функционально соединено с воспринимающим элементом, который вызывает перемещение клапанного устройства между открытым положением для обеспечения возможности протекания текучей среды между входным отверстием и выходным отверстием и закрытым положением для предотвращения или ограничения протекания текучей среды между входным отверстием и выходным отверстием за счет перепада давлений на воспринимающем элементе.

Для соединения клапанного устройства, расположенного в канале для протекания текучей среды, в некоторых известных регуляторах расхода текучей среды используется стопор или другой элемент, который соединен посредством резьбы с отверстием корпуса регулятора расхода текучей среды. Однако, во время сборки такое резьбовое соединение может образовать примеси (например, макрочастицы, мусор или загрязнения) ниже по потоку от фильтра клапанного устройства. При использовании технологическая текучая среда высокого давления может способствовать перемещению примесей с потоком в канале для протекания текучей среды и загрязнению расположенных ниже по потоку компонентов или оборудования. Для случаев применения высокой чистоты загрязнение текучей среды является недопустимым. В дополнение к данному или согласно другому варианту реализации примеси могут осаждаться на уплотняющей поверхности клапанного устройства, что может вызвать некачественное уплотнение, когда регулятор расхода текучей среды находится в закрытом положении, и/или вызывать повреждение клапанного устройства.

Раскрытие изобретения

Согласно одному варианту реализации клапанное устройство содержит:

корпус, расположенный в канале для протекания текучей среды регулятора расхода текучей среды с образованием стороны низкого давления канала для протекания текучей среды и стороны высокого давления канала для потока текучей среды, причем указанный корпус имеет отверстие, которое по меньшей мере частично образует канал для протекания текучей среды при соединении с регулятором расхода текучей среды, при этом указанный корпус содержит выполненный с возможностью перемещения клапанный узел, размещенный в отверстии посредством нерезьбового соединения и гидравлически связанный со стороной низкого давления канала для потока текучей среды, и наружную резьбу для резьбового соединения указанного корпуса с отверстием регулятора расхода текучей среды; и

систему уплотнения для препятствования перемещению примесей между стороной высокого давления канала для протекания текучей среды и стороной низкого давления канала для потока текучей среды.

Согласно другому варианту реализации регулятор расхода текучей среды содержит:

корпус клапана, имеющий резьбовое отверстие, которое по меньшей мере частично образует канал для протекания текучей среды между входным отверстием и выходным отверстием;

клапанный картридж, имеющий корпус, который содержит наружную резьбу для соединения с возможностью разъединения указанного клапанного картриджа с резьбовым отверстием корпуса клапана, причем указанный клапанный картридж содержит фильтр, соединенный с корпусом, имеющим отверстие для размещения в нем узла регулирования потока, при этом указанный узел регулирования потока соединен с указанным корпусом посредством нерезьбового соединения ниже по потоку от фильтра; и

уплотнение, соединенное с корпусом клапанного картриджа и расположенное между наружной резьбой клапанного картриджа и управляющей камерой регулятора расхода текучей среды, для препятствования загрязнения примесями технологической текучей среды ниже по потоку от фильтра, причем уплотнение и фильтр изолируют примеси в отверстии регулятора расхода текучей среды выше по потоку от фильтра.

Краткое описание графических материалов

На фиг.1 показан известный регулятор расхода текучей среды.

На фиг.2 показано увеличенное изображение известного клапанного устройства, которое может быть использовано для реализации известного регулятора расхода текучей среды, показанного на фиг.1.

На фиг.3 показан описанный в настоящей заявке регулятор расхода текучей среды согласно одному варианту реализации.

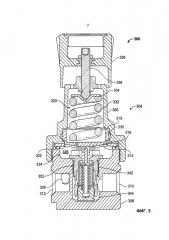

На фиг.4 показано увеличенное изображение части регулятора расхода текучей среды согласно одному варианту реализации, показанного на фиг.3.

На фиг.5 показан частичный вид регулятора расхода текучей среды, содержащего описанное в настоящей заявке клапанное устройство согласно другому варианту реализации.

На фиг.6 показан частичный вид регулятора расхода текучей среды, содержащего описанное в настоящей заявке клапанное устройство согласно еще одному варианту реализации.

Осуществление изобретения

Клапанное устройство согласно одному варианту реализации, описанное в настоящей заявке, значительно уменьшает или устраняет попадание примесей (например, загрязнений, мусора, макрочастиц, и т.п.) в расположенные ниже по потоку компоненты или оборудование и/или препятствует их скоплению на уплотняющих поверхностях клапанного устройства. Более конкретно, описанное в настоящей заявке клапанное устройство согласно одному варианту реализации может иметь наружную резьбу для соединения с возможностью разъединения клапанного устройства с корпусом регулятора расхода текучей среды. При соединении с корпусом регулятора расхода текучей среды клапанное устройство образует сторону низкого давления в канале для протекания текучей среды и сторону с высоким давлением в канале для текучей среды, а также может содержать выполненный с возможностью перемещения клапанный элемент для управления потоком текучей среды между стороной низкого давления и стороной высокого давления канала. В отличие от традиционного или известного клапанного устройства, в клапанном устройстве, описанном в настоящей заявке, используется система уплотнения, предотвращающая перемещение с потоком примесей между стороной с высоким давлением канала для протекания текучей среды и стороной низкого давления канала для потока текучей среды. Иными словами, указанная система уплотнения может препятствовать проникновению примесей в часть канала для протекания отфильтрованной текучей среды регулятора расхода текучей среды. Согласно некоторым вариантам реализации указанная система уплотнения может содержать уплотнение, расположенное на стороне низкого давления наружной резьбы клапанного устройства. Например, уплотнение может быть расположено между наружной резьбой клапанного устройства и управляющей камерой регулятора расхода текучей среды для препятствования проникновению примесей в канал для протекания текучей среды через управляющую камеру. Таким образом, уплотнение согласно одному варианту реализации предотвращает гидравлическую связь между наружной резьбой клапанного узла и каналом для потока текучей среды.

Кроме того, согласно некоторым вариантам реализации система уплотнения клапанного устройства может содержать фильтр, расположенный в канале для потока текучей среды, так что наружная резьба расположена между фильтром и уплотнением. Таким образом, уплотнение согласно одному варианту реализации и фильтр препятствуют проникновению примесей в канал для потока текучей среды. В частности, фильтр и уплотнение согласно одному варианту реализации изолируют или захватывают примеси (например, примеси, появившиеся в результате эксплуатации наружной резьбы) выше по потоку от фильтра и препятствуют проникновению данных примесей в канал для протекания текучей среды и/или их накапливанию на седле клапана или устройства регулирования потока. Таким образом, фильтр и уплотнение согласно одному варианту реализации захватывают или удерживают любые примеси выше по потоку от фильтра.

Дополнительно, в отличие от традиционных регуляторов расхода текучей среды, клапанное устройство согласно показанному на чертеже варианту реализации удерживает выполненный с возможностью перемещения узел регулирования потока в отверстии клапанного устройства посредством нерезьбового соединения. Иными словами, описанное в настоящей заявке клапанное устройство согласно одному варианту реализации не имеет резьбового соединения ниже по потоку от фильтра или фильтрованной стороны канала для потока текучей среды. Таким образом, нерезьбовое соединение дополнительно уменьшает вероятность загрязнения технологической текучей среды ниже по потоку от фильтра.

Согласно другим вариантам реализации система уплотнения клапанного устройства может содержать первое уплотнение (например, кольцевое уплотнение), расположенное рядом с первой стороной наружной резьбы клапанного устройства (т.е., стороной низкого давления канала), и второе уплотнение (например, кольцевое уплотнение), расположенное рядом со второй стороной наружной резьбы (т.е., стороной с высоким давлением канала). Таким образом, первое и второе уплотнения согласно одному варианту реализации захватывают между наружными резьбами примеси, которые могут быть образованы во время сборки регулятора расхода текучей среды.

Перед обсуждением описанного в настоящей заявке регулятора расхода текучей среды согласно одному варианту реализации ниже приведено краткое описание известного регулятора 100 расхода текучей среды, показанного на фиг.1. Как показано на фиг.1, известный регулятор 100 расхода текучей среды содержит корпус 102 клапана, соединенный резьбовым соединением с крышкой 104, которая образует канал для текучей среды между входным отверстием 106 и выходным отверстием 108. Нагрузочный узел 110 расположен в крышке 104 для обеспечения нагрузки, приложенной к мембране 112, причем указанная нагрузка соответствует желаемому давлению текучей среды на выходе. Мембрана 112 зафиксирована между крышкой 104 и корпусом 102, так что мембрана 112 и корпус 102 образуют управляющую камеру 114, которая сообщается с выходным отверстием 108 через канал 116.

Клапанное устройство или тарелка 118 перемещается относительно седла 120 клапана для регулирования или модулирования потока текучей среды между входным отверстием 106 и выходным отверстием 108. Смещающий элемент 122 смещает тарелку 118 по направлению к седлу 120. Тарелка 118 также содержит шток 124 для функционального соединения мембраны 112 и тарелки 118. Стопор 126 удерживает седло 120 и тарелку 118 в отверстии 130 корпуса 102.

При сборке смещающий элемент 122 и тарелка 118 размещены в отверстии 130. Седло 120 расположено в отверстии 130 и поддерживается заплечиком 132 отверстия 130. Стопор 126 соединен посредством резьбы с отверстием 130 корпуса 102. Стопор 126 имеет цилиндрический корпус, который имеет наружную резьбу 134 для взаимодействия с резьбой 136 корпуса 102. Однако, во время сборки резьба 134 стопора 126 и/или резьба 136 корпуса 102, как плакированные, так и неплакированные покрывающим материалом, могут вызвать появление или образование примесей (например, загрязнения, макрочастиц или мусора). Например, во время сборки коронки резьб 134, 136 могут иметь заводские дефекты (например, возникшие во время механической обработки резьбы 134, 136), которые вызывают отрыв или образование металлических частиц или стружки при взаимодействии резьб 134, 136 друг с другом или их вращении относительно друг друга. В некоторых случаях применения с высоким давлением или с циклическим изменением давления, в которых возникают броски давления, технологическая текучая среда может способствовать перемешиванию примесей или макрочастиц и их проникновению в управляющую камеру 114, в результате чего загрязняется технологическая текучая среда, протекающая в канале 116 для потока текучей среды, и загрязняются расположенные ниже по потоку компоненты или оборудование.

В дополнение к настоящему или согласно другому варианту реализации примеси или макрочастицы могут проникать или накапливаться на седле 120 и/или тарелке 118 и таким образом препятствовать надежному уплотнению при взаимодействии тарелки 118 с седлом 120, когда регулятор 100 расхода текучей среды находится в закрытом положении. Кроме того, скопление примесей на седле 120 и/или тарелке 118 может вызвать повреждение тарелки 118 и/или седла 120 и таким образом сократить срок службы тарелки 118 и/или седла 120.

Резьба 134 стопора 126 и резьба 136 корпуса 102 обычно являются цилиндрическими резьбами, так что стопор 126 может быть точно расположен относительно корпуса 102 и мембраны 112. Однако, поскольку резьбы 134, 136 являются цилиндрическими резьбами, текучая среда высокого давления из входного отверстия 106 может протекать между резьбами 134, 136 в управляющую камеру 114 и таким образом способствовать проникновению примесей в канал для потока текучей среды. Кроме того, некоторые известные регуляторы расхода текучей среды могут содержать уплотнение, расположенное ниже резьб 134, 136 на входной стороне 106 канала для потока текучей среды. Однако, вибрация и/или броски давления в канале для протекания текучей среды могут перемешивать мусор или примеси, возникшие между резьбами 134, 136, и способствовать проникновению примесей в канал для протекания текучей среды через управляющую камеру 114. В некоторых случаях ориентация регулятора 100 может быть такова, что мусор или примеси, образованные между резьбой 134, 136, под действием силы тяжести и/или под действием вибрации проникают в канал для потока текучей среды. Например, если регулятор 100 находится в перевернутом положении, примеси, образованные между резьбой 134, 136, могут падать в управляющую камеру 114 под действием силы тяжести и/или под действием вибрации.

Кроме того, не смотря на то, что использование нормальной трубной резьбы (МРТ) может обеспечить уплотнение между взаимодействующими резьбами, использование нормальной трубной резьбы вместо цилиндрических резьб 134, 136, возможно, не является подходящим, поскольку нормальная трубная резьба может привести к неподходящему положению стопора 126 (например, по высоте, перпендикулярности, и т.п.) относительно корпуса 102 клапана и таким образом воздействовать на положение тарелки 118 относительно седла 132 и, таким образом, на расход текучей среды для данного положения рабочего хода мембраны 112. Например, если стопора 126 расположен на более низкой высоте относительно корпуса 308 клапана, чем это необходимо, мембрана 112 должна будет перемещаться на большее расстояние, чем это необходимо, для получения желательного расхода текучей среды.

Кроме того, в некоторых случаях процесс очистки не может быть применен после сборки 100 регулятора расхода текучей среды, поскольку чистящий раствор или растворитель не могут быть полностью удалены из регулятора 100 после очистки. В результате, растворитель может взаимодействовать с технологической текучей средой (например, кислородом) во время использования, когда регулятор расхода текучей среды 100 соединен с технологической системой.

На фиг.2 показан известный клапанные картридж или устройство 200, которые могут быть использованы для реализации регулятора 100 расхода текучей среды, показанного на фиг.1. Согласно данному варианту реализации клапанное устройство 200 содержит корпус или кожух 202 для резьбового соединения клапанного устройства 200 с корпусом клапана (например, корпусом 102 клапана регулятора 100 расхода текучей среды, показанного на фиг.1). Кроме того, клапанное устройство 200 содержит крышку 204, имеющую наружную резьбу 206, которая взаимодействует с внутренней резьбой 208 корпуса 202 для удерживания седла 210 в корпусе 202 клапанного устройства 200. Однако, резьба 206 корпуса 202 и резьба 208 крышки 204 гидравлически связаны с каналом 212 для протекания текучей среды клапанного устройства 200. Иными словами, резьбы 206 и 208 расположены ниже по потоку от фильтра 214. Таким образом, мусор, загрязнения или примеси, образованные резьбой 206 корпуса 202 и резьбой 208 (например, цилиндрической резьбой) крышки 204 во время сборки, могут проникать в канал 212 для протекания текучей среды во время работы и таким образом загрязнять расположенные ниже по потоку компоненты или оборудование. В дополнение к данному или согласно другому варианту реализации примеси могут осаждаться на соответствующих уплотняющих поверхностях седла 210 и/или тарелки 216 клапанного устройства 200 и таким образом по существу препятствовать надежному уплотнению при взаимодействии тарелки 216 с седлом 210, когда клапанное устройство 200 находится в закрытом положении. Кроме того, такое скопление примесей может повредить седло 210 и/или тарелку 216.

На фиг.3 показан регулятор 300 расхода текучей среды согласно одному варианту реализации, содержащий клапанный картридж или клапанное устройство 302, описанное в настоящей заявке. Как показано на фиг.3, регулятор 300 согласно одному варианту реализации содержит корпус 304, имеющий верхнюю часть или крышку 306, соединенную (например, посредством резьбы) с нижней частью корпуса или корпусом 308 клапана. Корпус 308 образует канал для протекания текучей среды между входным отверстием 310 и выходным отверстием 312 регулятора 300. Мембрана 314 зафиксирована между корпусом 308 и крышкой 306, так что первая сторона 316 мембраны 314 и крышка 306 образуют нагрузочную камеру 318 для размещения в ней нагрузочного узла 320. Вторая сторона 322 мембраны 314 и внутренняя поверхность 324 корпуса 308 образуют управляющую камеру 326. Управляющая камера 326 гидравлически сообщается с выходным отверстием 312 через канал 328 и воспринимает давление текучей среды в выходном отверстии 312.

Нагрузочный узел 320 функционально соединен с мембраной 314 посредством мембранной пластины или опорной пластины 330 и прикладывает эталонную силу или нагрузку (например, заданную силу) к мембране 314. Согласно данному варианту реализации нагрузочный узел 320 содержит смещающий элемент 332 (например, пружину), расположенную в нагрузочной камере 318, который прикладывает нагрузку к мембране 314 посредством мембранной пластины 330. Смещающий элемент 332 размещен между мембранной пластиной 330 и подпружиненной кнопкой 334, которая функционально соединена с регулировочным механизмом 336 пружины посредством винта 338. Регулировочный механизм 336 перемещает смещающий элемент 332 посредством подпружиненной кнопки 334 для регулирования (например, увеличения или уменьшения) величины заданной силы или нагрузки, которую смещающий элемент 332 прикладывает к первой стороне 316 мембраны 314. Например, вращение регулировочного механизма 334 в первом направлении (например, по часовой стрелке) или во втором направлении (например, против часовой стрелки) изменяет величину сжатия смещающего элемента 332 (например, сжимает или ослабляет смещающий элемент 332) и, таким образом, величину нагрузки, приложенной к первой стороне 316 мембраны 314.

Для управления или модулирования потока текучей среды между входным отверстием 310 и выходным отверстием 312 в регуляторе 300 использовано клапанное устройство или клапанный картридж 302. Клапанное устройство 302 согласно показанному на чертеже варианту реализации является узлом, который расположен в канале или отверстии 342 (например, резьбового отверстия) в корпусе 308, который образует входную камеру 344, гидравлически связанную с входным отверстием 310. Клапанное устройство 302 функционально соединено с мембраной 314, так что мембрана 314 вызывает перемещение клапанного устройства 302 между открытым положением для обеспечения возможности протекания текучей среды через канал регулятора 300 и закрытым положением для ограничения протекания текучей среды через канал регулятора 300 за счет разницы между давлением на противоположную сторону мембраны 314, приложенным смещающим элементом 332, и давлением в управляющей камере 326.

На фиг.4 показано увеличенное изображение клапанного устройства 302, показанного на фиг.3. Как показано на фиг.4, клапанное устройство 302 содержит корпус или стопор 402. Стопор 402 имеет корпус, содержащий снабженную резьбой часть 404 для резьбового соединения клапанного устройства 302 с отверстием 342 корпуса 308 клапана регулятора 300 расхода текучей среды.

Корпус 402 содержит полость или отверстие 406 для по меньшей мере частичного образования канала для протекания текучей среды, когда клапанное устройство 302 соединено с корпусом 308 клапана. Более конкретно, при соединении с каналом для протекания текучей среды регулятора 300 клапанное устройство 302 образует сторону 403 с высоким давлением канала для потока текучей среды, гидравлически связанную с входным отверстием 310, и сторону 405 с низким давлением канала для потока текучей среды, гидравлически связанную с выходным отверстием 312.

Выполненный с возможностью перемещения клапанный узел или узел 408 регулирования потока расположен в отверстии 406 для управления протеканием текучей среды между входным отверстием 310 и выходным отверстием 312. Согласно данному варианту реализации узел 408 регулирования потока содержит тарелку 410, седло 412 и смещающий элемент 414. Смещающий элемент 414 расположен между заплечиком 416 тарелки 410 и подпружинным гнездом 418 для смещения тарелки 410 по направлению к седлу 412 (например, в закрытое положение). Мембрана 314 перемещает (например, взаимодействует) соответствующим образом шток 413 тарелки 410 для перемещения тарелки 410 относительно седла 412 для модулирования или управления потоком текучей среды, протекающей через канал.

Для удерживания узла 408 регулирования потока в отверстии 406 корпуса 402 клапанное устройство 302 содержит крышку 420. Крышка 420 имеет наружную резьбу 422 для резьбового соединения с концом 424 корпуса 402. Согласно другим вариантам реализации крышка 420 может быть обжата вокруг конца 424 корпуса 402.

Согласно данному варианту реализации клапанное устройство 302 также содержит фильтр или фильтрующий картридж 426 (например, сито), соединенный с корпусом 402, так что фильтр 426 расположен в входной камере 344. Как показано на чертеже, фильтр 426 расположен между крышкой 420 и седлом 412 для фильтрования примесей (например, мусора, загрязнений, и т.п.), присутствующих в текучей среде, протекающей по направлению к входной камере 344 из входного отверстия 310. Таким образом, крышка 420 удерживает фильтр 426 в отверстии 406 корпуса 402. Как показано на чертеже, фильтр 426 представляет собой имеющий цилиндрическую форму металлокерамический фильтр, который по существу охватывает или окружает тарелку 410. Фильтр 426 взаимодействует с седлом 412 для удерживания седла 412 в контакте с заплечиком 416 корпуса 402 для предотвращения протекания текучей среды из входной камеры 344 мимо седла 412.

Для создания уплотнения между управляющей камерой 326 и входной камерой 344 клапанное устройство 302 содержит уплотнение 428. Уплотнение 428 (например, кольцевое уплотнение) расположено между корпусом 402 клапанного устройства 302 и корпусом 308 клапана регулятора 300 расхода текучей среды. Кроме того, уплотнение 428 расположено между управляющей камерой 326 и резьбой 404 корпуса 402. В частности, уплотнение 428 расположено на стороне 405 низкого давления резьбы 404 (т.е., выше резьбы 404 в ориентации, показанной на фиг.3 и 4) и препятствует проникновению примесей или мусора со стороны 403 с высоким давлением канала для протекания текучей среды к стороне 405 низкого давления канала для протекания текучей среды через управляющую камеру 326. Иными словами, уплотнение 428 расположено между наружной поверхностью корпуса 402 и внутренней поверхностью отверстия 342 корпуса 308 клапана для предотвращения проникновения примесей, находящихся рядом с резьбой 404, в канал для протекания текучей среды через управляющую камеру 326. Отверстие 342 корпуса 308 клапана вызывает сжатие или деформирование кольцевого уплотнения при соединении с отверстием 342 для обеспечения относительно надежного уплотнения по текучей среде между корпусом 308 клапана и корпусом 402.

Согласно показанному на чертеже варианту реализации корпус 402 содержит фланец 430 для удерживания уплотнения 428. Кроме того, фланец 430 образует жесткий упор, который взаимодействует с поверхностью 431 корпуса 308 клапана для обеспечения надлежащего положения или ориентации (например, по высоте, перпендикулярности, и т.п.) клапанного устройства 302 относительно корпуса 308 клапана. Кроме того, резьба 404 корпуса 402 и резьба 434 отверстия 342 являются цилиндрическими резьбами, так что клапанное устройство 302 может быть ввинчено в отверстие 342 корпуса 308 клапана до взаимодействия фланца 430 с поверхностью 431 корпуса 308 клапана. Взаимодействие поверхности 436 фланца 430 с поверхностью 431 корпуса 308 клапана обеспечивает надлежащее положение (например, высоту, перпендикулярность, и т.п.) клапанного устройства 302 относительно корпуса 308 клапана. Таким образом, нормальная трубная резьба может быть неподходящей, поскольку такая резьба может препятствовать взаимодействию фланца 430 с поверхностью 431. Надлежащее положение или ориентация клапанного устройства 302 обеспечивают предсказуемый расход через рабочее отверстие 408 для данных граничных положений рабочего хода мембраны 314. Если клапанное устройство 302 расположено ненадлежащим образом (например, по высоте больше чем или меньше чем положение, показанное на фиг.4), мембрана 314 может вызвать перемещение тарелки 410 на некоторое расстояние (например, большее расстояние, меньшее расстояние) в направлении от седла клапана 412, что вызывает отличающийся расход текучей среды через рабочее отверстие 408 от предсказанного расхода текучей среды для данной длины рабочего хода мембраны 314 (например, расход текучей среды, увеличенный или уменьшенный по сравнению с предсказанным расходом текучей среды для данной длины рабочего хода).

В дополнение к данному или согласно другому варианту реализации, если клапанное устройство 302 в результате регулирования установлено слишком высоко, мембрана 314 может взаимодействовать с соединительным штоком 413 и обеспечивать условие предварительной нагрузки, приложенной к тарелке 410, которая может создавать действующую на тарелку 410 силу, препятствующую герметичному взаимодействию тарелки 410 с седлом 412 клапана, и таким образом вызывать протечку текучей среды через седло 412. Если клапанное устройство 302 расположено слишком низко (например, на высоте, которая ниже показанной на чертеже), мембрана 314 должна будет переместиться на большее расстояние или изогнуться на большую величину для перемещения тарелки 410 в направлении от седла клапана 412 к открытому положению, в результате чего мембрана 314 может выйти из строя по причине повышенного напряжения или усталостного разрушения.

Кроме того, в клапанном устройстве 302 согласно показанному на чертеже варианту реализации использовано нерезьбовое соединение на стороне 405 низкого давления канала для протекания текучей среды для размещения или удерживания узла 408 регулирования потока в отверстии 406. Иными словами, клапанное устройство 302 согласно показанному на чертеже варианту реализации не имеет внутренней резьбы, гидравлически связанной со стороной 405 низкого давления, которая может способствовать проникновению примесей или мусора ниже по потоку от фильтра 426 и загрязнению текучей среды, протекающей через канал, и/или повреждению седла 412 и/или тарелки 410. Более конкретно, узел 408 регулирования потока удерживается в отверстии 406 корпуса 402 путем использования нерезьбового соединения ниже по потоку от фильтра 426. Например, тарелка 410, седло 412 и смещающий элемент 414 поддерживаются или удерживаются в отверстии 406 между заплечиком 416 корпуса 402 и крышкой 420, когда крышка 420 соединена посредством резьбы с корпусом 402. Кроме того, резьба 422 крышки 420 и резьба 432 корпуса 402 расположены выше по потоку от фильтра 426 или рядом с нефильтрующей стороной фильтра 426 и/или находятся в гидравлической связи со стороной 403 высокого давления. Таким образом, уплотнение 428 и фильтр 426 изолируют примеси, образованные резьбами 422 и 432 во время сборки, и препятствуют их проникновению на сторону 403 низкого давления канала. Кроме того, уплотнение 428 препятствует проникновению примесей, образованных во время сборки между резьбой 404 клапанного устройства 302 и резьбой 434 отверстия 342 корпуса 308 клапана, на сторону 403 низкого давления канала для потока текучей среды.

Как показано на фиг.3 и 4, при использовании регулятор 300 расхода текучей среды согласно одному варианту реализации гидравлически связан, например, с расположенным выше по потоку источником давления, подающим текучую среду (например, газ) под относительно высоким давлением, через входное отверстие 310, и гидравлически связан, например, с расположенным ниже по потоку устройством или системой низкого давления через выходное отверстие 312. Регулятор 300 регулирует выходное давление текучей среды, протекающей через него, до необходимого давления, соответствующего заданной нагрузке, созданной настраиваемым нагрузочным узлом 320.

Для достижения необходимого давления на выходе регулировочный механизм 336 вращают (например, по часовой стрелке или против часовой стрелки) для увеличения или уменьшения нагрузки, приложенной смещающим элементом 332 к первой стороне 316 мембраны 314. При заданном эталонном давлении управляющая камера 326 воспринимает давление текучей среды в выходном отверстии 312 через канал 328, в результате чего мембрана 314 перемещается в ответ на изменение давления в управляющей камере 326 на основании разницы давлений или сил, приложенных к мембране 314 текучей средой под давлением в управляющей камере 326 и смещающим элементом 332. Перепад давлений на мембране 314 вызывает перемещение тарелки 410 между закрытым положением, в котором тарелка 410 взаимодействует (например, взаимодействует с уплотнением) с седлом 412 для ограничения потока текучей среды между входным отверстием 310 и выходным отверстием 312, и открытым положением, в котором тарелка 410 перемещается в направлении от седла 412 для обеспечения возможности протекания текучей среды между входным отверстием 310 и выходным отверстием 312. Текучая среда под давлением протекает между входным отверстием 310 и выходным отверстием 312 до тех пор, пока давления или силы, приложенные к противоположным сторонам мембраны 314, не будут уравновешены.

Примеси (например, мусор, загрязнение или макрочастицы) в текучей среде и/или между резьбой 404, 422, которые могут быть образованы при сборке клапанного устройства 302 или регулятора 300 расхода текучей среды, перемещаются с потоком к фильтру 426, который предотвращает или по существу блокирует проникновение примесей, макрочастиц или загрязнения в канал для потока текучей среды. Кроме того, уплотнение 428 предотвращает проникновение примесей, находящихся в резьбе 404 и/или входной камере 344, в канал для протекания текучей среды через управляющую камеру 326. В результате, уплотнение 428 и фильтр 426 захватывают или блокируют примеси выше по потоку от фильтра 426 и из канала для потока текучей среды. В результате, примеси, присутствующие в текучей среде и/или возможно образованные во время сборки регулятора 300, осаждаются во входной камере 344 или содержатся на стороне 403 высокого давления канала для потока текучей среды. Кроме того, седло 412 и тарелка 410 защищены от примесей, поскольку уплотнение 428 и фильтр 426 оба препятствуют достижению примесями седла 412 и/или тарелки 410 или их накапливанию на седле 412 и/или тарелке 410.

Кроме того, клапанное устройство 302 содержит нерезьбовое соединение, гидравлически связанное со стороной 405 низкого давления канала для потока текучей среды. Таким образом, клапанный узел 302 не образует примесей ниже по потоку от фильтра 426 при монтаже клапанного устройства 302 в регуляторе 300 расхода текучей среды.

Клапанное устройство 302, показанное на фиг.3 и 4, является уравновешенным клапанным устройством. Уравновешенное клапанное устройство может использоваться с повышенными Cv (относительно высокими расходами) и повышенными входными давлениями технологической текучей среды (например, 4500 фунт/кв.дюйм (31026,4 КПа)). Для балансировки тарелка 410 содержит канал 440 потока текучей среды для гидравлического соединения полости 442 тарелки 410 между седлом 412 и крышкой 420 с выходным отверстием 312. Уплотнение 444 расположено между полостью 442 и крышкой 420 для препятствования передачи давления на входе в полость 442. Во время работы тарелка 410 по существу сбалансирована давлением на выходе, так что мембрана 314 не может преодолеть силу давления на входе при перемещении тарелки 410. В отсутствие уплотнения сила, созданная давлением на входе, может вызвать повреждение тарелки 410 и/или седла 412.

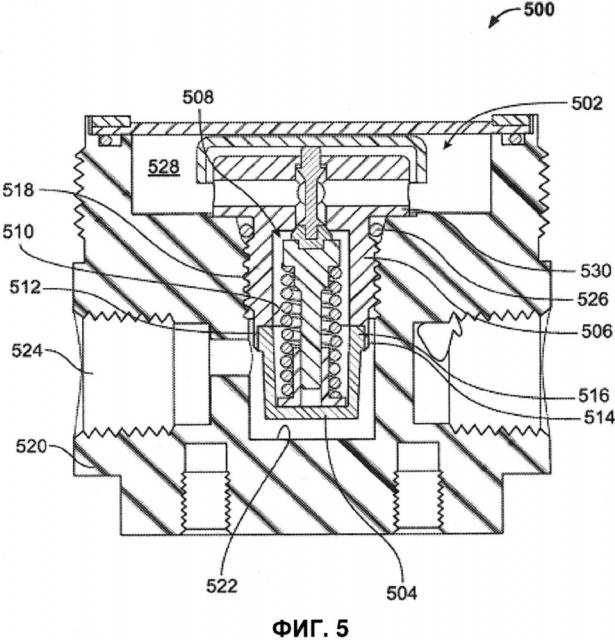

На фиг.5 показан в разрезе частичный вид регулятора 500 расхода текучей среды, содержащего клапанное устройство или клапанный картридж 502 согласно другому варианту реализации, описанной в настоящей заявке. Согласно данному варианту реализации клапанное устройство 502 содержит фильтр 504, который соединен с корпусом 506 клапанного устройства 502 для поддерживания узла 508 регулирования потока в отверстии 510 корпуса 506. Таким образом, в отличие от клапанного устройства 302, показанного на фиг.3 и 4, фильтр 504 клапанного устройства 502 согласно данному варианту реализации поддерживает узел 508 регулирования потока в отверстии 510 корпуса 506 для исключения резьбового соединения между крышкой 420 и корпусом 402. Согласно данному варианту реализации фильтр 504 соединен с концом 512 корпуса 506 прессовой посадкой, обжимкой, посадкой с натягом, и т.п. Более конкретно, конец 512 корпуса 506 содержит выступы или пальцы 514 для размещения в них увеличенной части 516 фильтра 504. В отличие от клапанного устройства 302, показанного на фиг.4, клапанное устройство 502, показанное на фиг.5, не является сбалансированным. В частности, клапанное устройство 502 может быть использовано с относительно низкой характеристикой Cv (низким расходом) и относительно низкими входными давлениями технологической текучей среды.

Подобно клапанному устройству 302, показанному на фиг.3, клапанное устройство 502 является сборочным узлом, который содержит наружную резьбу 518 для резьбового соединения с корпусом 520 клапана регулятора 500 расхода текучей среды. В частности, согласно данному варианту реализации корпус 506 является цилиндрическим корпусом, имеющим наружную резьбу 518. Фильтр 504 расположен в отверстии или входной камере 522, находящейся в гидравлической связи с входным отверстием 524 корпуса 520, для препятствования проникновению примесей в отверстие 510 или канал для протекания текучей среды во время работы. Уплотнение 526 расположено между резьбой 518 и управляющей камерой 528 для препятствования проникновению примесей, имеющихся между фильтром 504 и уплотнением 526 (например, во входной камере 522), в канал для протекания текучей среды через управляющую камеру 528. Корпус 506 согласно показанному на чертеже варианту реализации содержит фланец 530 для поддерживания уплотнения между корпусом 506 и корпусом 520.

Кроме того, клапанное устройство 502 содержит нерезьбовое соединение, расположенное ниже по потоку от фильтра 504. Таким образом, фильтр 504 и уплотнение 526 захватывают или удерживают примеси выше по потоку от фильтра 504. При использовании фильтр 504 и уплотнение 526 изолируют примеси (например, образованные наружными резьбами 518) выше по потоку от фильтра 504 и препятствуют проникновению примесей в кана