Смесительная головка жидкостного ракетного двигателя малой тяги

Иллюстрации

Показать всеИзобретение относится к ракетной технике, конкретно - к организации смесеобразования двигателей особо малой тяги (1-2 Н). Смесительная головка жидкостного ракетного двигателя малой тяги состоит из каналов подвода окислителя и горючего, смесительной камеры со струйными форсунками окислителя и горючего, площадь поперечного сечения которой больше суммарной площади форсунок окислителя и горючего, а длина равна длине совместного пробега струй до окончания периода жидкофазной индукции, при этом форсунка одного из компонентов топлива соосна смесительной головке, а форсунки второго компонента выполнены в боковой стенке смесительной головки и размещены осесимметрично относительно оси центральной форсунки. Смесительная головка может иметь форсунки второго компонента, размещенные строго в радиальном направлении. Площадь поперечного сечения смесительной камеры предпочтительно равна 1,0-1,2 суммарной площади форсунок окислителя и горючего. Изобретение обеспечивает более полное перемешивание окислителя и горючего в смесительной камере. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к ракетной технике, конкретно - к организации смесеобразования двигателей особо малой тяги (1-2 Н).

Известна схема смесеобразования (см. "Жидкостные ракетные двигатели. Основы проектирования» под редакцией Д.А. Ягодникова, издание второе, переработанное и дополненное. Москва, издательство МГТУ им. Н.Э. Баумана, 2005 г.), где на рис. 3.12б (стр. 93) приведены форсунки, обеспечивающие пересечение струй обоих компонентов топлива. При этом в зависимости от требуемого соотношения расходов горючего и окислителя на одну форсунку горючего может приходиться одна, две, три, четыре форсунки подачи окислителя.

Основным недостатком приведенной схемы смесеобразования является сложность применения ее для ЖРД особо малой тяги, поскольку при столкновении (соударении) струй окислителя и горючего в открытом объеме камеры со скоростями порядка (2-4) м/с невозможно обеспечить высокую степень перемешивания топлива из-за явления сепарации, что неизбежно приводит к снижению полноты сгорания, и, как следствие, - к снижению экономичности двигателя. Вторым недостатком является сложность конструкции применительно к двигателю малой тяги особенно в варианте, когда на одну форсунку горючего приходится две и более форсунок окислителя.

Известна также наиболее близкая по сущности схема смесеобразования смесительной головки жидкостного ракетного двигателя малой тяги (см. патент РФ №2463469 от 10.10.2012 г.), в которой струи окислителя и горючего сталкивается в смесительной камере, имеющей цилиндрическую форму с постоянной площадью поперечного сечения; при этом площадь поперечного сечения смесительной камеры составляет ≈1÷1,2 суммарной площади поперечных сечений форсунок окислителя и горючего.

Основным недостатком данной схемы смесеобразования также является неполное жидкофазное смешение струй окислителя и горючего из-за малых скоростей истечения их в смесительную камеру; при соударении струй происходит неполное перемешивание с образованием жидкофазных промежуточных продуктов и сразу же возникает явление сепарации, при котором не успевшие перемешаться слои окислителя и горючего отбрасываются в разные стороны: неперемешанные слои окислителя и горючего перетекают в свободное от струй пространство смесительной камеры, где испаряются, образуя совместно с жидкофазными промежуточными продуктами парогаз, и направляются в форкамеру, примыкающую к смесительной камере. В форкамере происходит выделение из жидкофазных промежуточных продуктов газофазных продуктов: на выходе из форкамеры образуется очаг пламени. Явление сепарации и перетекание неперемешанных слоев окислителя и горючего в свободное от струй пространство смесительной камеры приводит к неполному преобразованию топлива в продукты сгорания и, как следствие, - к снижению экономичности двигателя.

Задачей изобретения является увеличение экономичности ЖРД особо малой тяги за счет организации более полного перемешивания окислителя и горючего в смесительной камере.

Решение заключается в том, что в известной смесительной головке жидкостного ракетного двигателя малой тяги, состоящей из каналов подвода окислителя и горючего, смесительной камеры со струйными форсунками окислителя и горючего, площадь поперечного сечения которой больше суммарной площади форсунок окислителя и горючего, а длина равна длине совместного пробега струй до окончания периода жидкофазной индукции, согласно изобретению форсунка одного из компонентов топлива соосна смесительной головке, а форсунки второго компонента выполнены в боковой стенке смесительной головки и размещены осесимметрично относительно оси центральной форсунки.

Форсунки второго компонента для улучшения перемешивания могут быть выполнены в радиальном направлении, а площадь поперечного сечения смесительной камеры равна 1,0-1,2 суммарной площади форсунок окислителя и горючего.

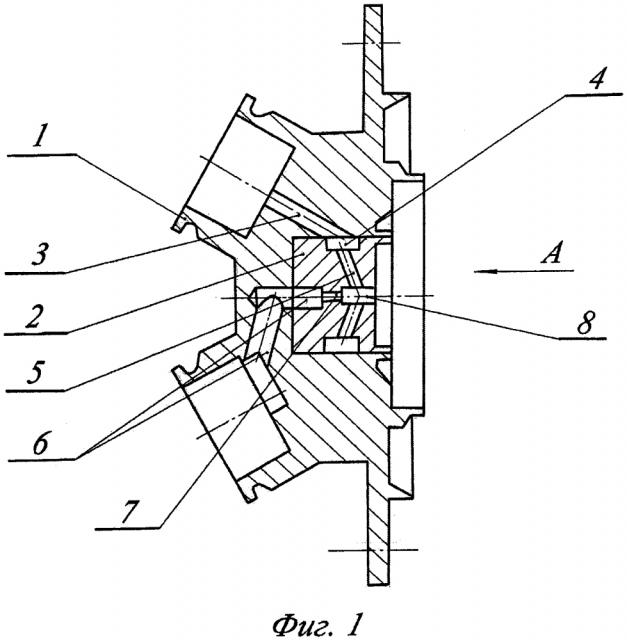

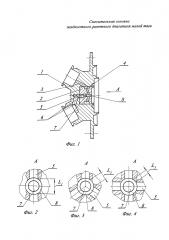

Предлагаемая конструкция поясняется чертежами, приведенными на фиг. 1-4. На фиг. 1 приведен продольный разрез смесительной головки, на фиг. 2, 3, 4 - вид со стороны выхода из смесительной камеры.

Смесительная головка состоит (см. фиг. 1) из корпуса смесительной головки 1, блока форсунок 2, подводящего канала окислителя 3, коллектора 4, форсунок окислителя 5, подводящего канала горючего 6, форсунки горючего 7, смесительной камеры постоянного поперечного сечения 8.

На основании предварительных результатов исследований оптимальное отношение площади поперечного сечения смесительной камеры к суммарной площади всех форсунок, участвующих в смешении, составляет примерно 1,2.

Длина смесительной камеры 8, выполненной в виде цилиндрического канала, подбирается такой, чтобы время пребывания компонентов топлива на этом участке при совместном движении перемешивающихся струй соответствовало периоду жидкофазной индукции, который для различных самовоспламеняющихся топлив различен. Например, для пары "азотный тетраоксид + несимметричный диметилгидразин" составляет ~0,5·10-3 с. Подбор длины смесительной камеры указанным способом не допускает запирания при прохождении через нее перемешанных окислителя и горючего.

Предлагаемая смесительная головка работает следующим образом.

Окислитель через подводящий канал 3 поступает в коллектор 4, откуда по форсункам 5 - в полость смесительной камеры 8. Горючее через подводящий канал 6 поступает в форсунку 7 и далее: - в полость смесительной камеры 8; при столкновении струй окислителя и горючего происходит перемешивание, причем полнота смешения зависит от ряда факторов:

- от количества струйных форсунок окислителя;

- от скоростей истечения струй (Wo, Wг) в полость камеры смешения;

- от соотношения скоростей Wo, Wг;

- от соотношения площадей поперечного сечения смесительной камеры к суммарной площади всех струй, участвующих в смешении;

- от длины канала смесительной камеры;

- от угла столкновения струй окислителя и горючего.

При большом угле столкновения струй окислителя и горючего полнота смешения будет выше, чем при малом угле. Кроме того, при большом угле столкновения длина камеры смешения 8 будет меньше.

Влияние количества струйных форсунок окислителя на полноту смешения можно проиллюстрировать на чертежах, приведенных на фиг. 2-4.

На фиг. 2 приведен вариант смесительной головки с двумя струйными форсунками окислителя 5, выходящими в смесительную камеру 8. Поскольку расстояние L1 между струйными форсунками окислителя на входе в смесительную камеру велико, то и велика вероятность того, что при столкновении струй окислителя и горючего произойдет неполное перемешивание их, т.е. остаются не принявшие участие в перемешивании части окислителя и горючего, которые перетекут в незаполненное струями пространство смесительной камеры, где они испарятся, но перемешивание их не произойдет (т.к. для перемешивания газообразных продуктов требуется время, в десятки раз большее, чем для перемешивания продуктов в жидкой фазе); в испаренном виде окислитель и горючее перейдут в камеру сгорания.

На фиг. 3 приведен вариант смесительной головки с тремя струйными форсунками, расстояние между которыми L2, причем L2<L1, в этом случае повышается полнота перемешивания между струями окислителя и горючего, т.к. объем незаполненного струями пространства в смесительной камере значительно меньше, чем в предыдущем варианте.

На фиг. 4 приведен вариант с четырьмя струйными форсунками окислителя, расстояние между которыми L3, причем L3<L2; в этом случае полнота перемешивания струй окислителя и горючего в смесительной камере еще выше и более равномерное распределение соотношения компонентов топлива по сечению камеры смешения.

Для двигателей особо малой тяги количество струйных форсунок окислителя ограничивается их диаметром, который из соображений надежности работы не рекомендуется применять величиной менее 0,2 мм.

Предлагаемое техническое решение позволяет получить для двигателей особо малой тяги смесительную головку, обеспечивающую:

- высокую полноту сгорания топлива и, как следствие, - получение высоких энергетических и динамических характеристик;

- уменьшение габаритных размеров двигателя за счет уменьшения приведенной длины камеры сгорания.

1. Смесительная головка жидкостного ракетного двигателя малой тяги, состоящая из каналов подвода окислителя и горючего, смесительной камеры со струйными форсунками окислителя и горючего, площадь поперечного сечения которой больше суммарной площади форсунок окислителя и горючего, а длина равна длине совместного пробега струй до окончания периода жидкофазной индукции, отличающаяся тем, что форсунка одного из компонентов топлива соосна смесительной головке, а форсунки второго компонента выполнены в боковой стенке смесительной головки и размещены осесимметрично относительно оси центральной форсунки.

2. Смесительная головка по п. 1, отличающаяся тем, что форсунки второго компонента размещены в радиальном направлении.

3. Смесительная головка по п. 1, отличающаяся тем, что площадь поперечного сечения смесительной камеры равна 1,0-1,2 суммарной площади форсунок окислителя и горючего.