Способ смешения компонентов взрывчатого состава

Иллюстрации

Показать всеИзобретение относится к смешению компонентов взрывчатых составов, в том числе смесевых ракетных твердых топлив (СРТТ). После подготовки компонентов осуществляют дозирование жидковязких и порошкообразных компонентов, включая взрывчатое вещество и окислитель, и их перемешивание. Порошкообразный отвердитель - окись свинца предварительно смешивают с пластификатором в соотношении 0,25:0,05-0,25:0,08, а поверхностно-активное вещество (ПАВ) - лецитин, растворяют в пластификаторе в соотношении 1:10-1:15. Оставшийся пластификатор вводят в смеситель частями: одну часть - после загрузки раствора ПАВ, а вторую - после загрузки смеси отвердителя с пластификатором. Смесь отвердителя с пластификатором вводят в смеситель после дозирования и перемешивания последней порции окислителя. Взрывчатое вещество и окислитель вводят по индивидуальным герметичным линиям загрузки посредством создания в смесителе перед загрузкой взрывчатого вещества среды углекислого газа, а перед загрузкой порошка металлического горючего и каждой порции окислителя - вакуума при остаточном давлении от 20 до 50 мм рт.ст. Способ обеспечивает равномерное распределение в топливной массе порошковых компонентов, включая порошковый отвердитель, и высокую технологичность при сохранении требуемой жизнеспособности. 2 з.п. ф-лы, 4 табл., 1 ил.

Реферат

Изобретение относится к области смешения компонентов взрывчатых составов, в том числе смесевых ракетных твердых топлив (СРТТ), содержащих жидковязкие, порошкообразные компоненты и порошкообразный отвердитель. Способ может быть использован в производстве малогабаритных зарядов твердого топлива для ракетных двигателей, в частности зенитных управляемых ракет (ЗУР).

Топливная масса, используемая в производстве зарядов этого типа, является высокоэнергетической и высоконаполненной композицией, в которой содержится взрывчатое вещество (ВВ), а суммарная доля порошкообразных компонентов достигает 87%. Наличие жидких и твердых компонентов в рецептуре СРТТ позволяет считать ее двухфазной системой. Это предъявляет высокие требования к обеспечению качественного смешения. Использование ВВ в СРТТ в свою очередь предъявляет требования к обеспечению взрыво- и пожаробезопасности процесса.

Основными показателями качественного смешения топливной массы является равномерное распределение компонентов по объему заряда и отсутствие в нем воздушных включений. Качество массы зависит от используемого оборудования, режимов перемешивания и порядка ввода компонентов. Эти же факторы влияют и на безопасность технологического процесса ввиду того, что используемые компоненты являются взрыво- и пожароопасными.

Наличие воздушной фазы в топливной массе ведет к повышению ее вязкости и, следовательно, ухудшает условия течения топливной массы в изложнице, особенно сложной конфигурации, приводя к образованию дефектов в виде пор и трещин. Диспергированный воздух в топливе ухудшает также его механические свойства. Поэтому необходимым условием переработки должно быть смешение топливной массы при достаточно глубоком вакууме.

Регламентированные требования по скорости горения, предъявляемые к зарядам СРТТ, вызывают необходимость использования ПХА строго заданного фракционного состава с определенной удельной поверхностью частиц.

Известны способы смешения взрывчатых составов в смесителях периодического действия, которые включают в себя операции дозирования и загрузки в смеситель жидковязких компонентов, затем загрузку порошкообразных компонентов, отвердителя и последующее их перемешивание (US 3562364, опубл. 09.02.1971, МПК С06В 21/00, US 3807272, опубл. 30.04.1974, МПК В65В 43/60, С06В 21/00, F029/00, 9/24, С06Д 5/00, RU 2167135, опубл. 20.05.2001, МПК С06В 21/00). Недостатком этих способов является невозможность равномерного распределения порошкообразных компонентов, включая отвердитель, по объему мешки за время, в течение которого сохраняется живучесть состава.

В известном способе смешения (RU 2401825 от 06.07.2009, МПК С06В 21/00) техническое решение направлено на повышение интенсивности процесса перемешивания и качества смешения за счет регулирования дозируемой порции порошкообразных компонентов в зависимости от вязкости жидковязких компонентов. Данное решение способствует улучшению технологического процесса, но не является достаточным для получения качественного смешения в приемлемое время, т.к. с введением каждой порции порошковых компонентов вязкость топливной массы нарастает и условия для равномерного распределения ухудшаются. Для получения качественного смешения на каждой стадии требуется использование индивидуальных режимов перемешивания, которые могут быть установлены только в результате длительной отработки технологии.

Наиболее близким по технической сущности решением является способ смешения компонентов взрывчатого состава (RU 2259984 от 13.04.2006, МПК С06В 21/00), включающий подготовку компонентов, дозирование жидковязких компонентов и отвердителя, порционное дозирование порошкообразных компонентов в смеситель и их перемешивание, в т.ч. порошкообразного отвердителя, который предварительно размешивают в пластификаторе, входящем в рецептуру состава.

Недостатком данного способа является невозможность равномерного распределения порошкообразного отвердителя в среде пластификатора вследствие его оседания при относительно большом количестве жидкой фазы, что ведет к неравномерному распределению отвердителя по объему топливной смеси.

Кроме того, загрузка последней порции порошкообразных компонентов после введения отвердителя происходит в условиях начавшегося отверждения топливной массы, что препятствует равномерному распределению этой порции наполнителей по объему топливной массы и ведет к снижению жизнеспособности топливной смеси.

Актуальность изобретения состоит в том, что его реализация позволяет получить качественные заряды СРТТ в условиях крупносерийного производства, обеспечивает высокие технико-экономические показатели выпуска и безопасность технологического процесса.

Технической задачей изобретения является разработка эффективного способа смешения компонентов взрывчатого состава, позволяющего улучшить качество смеси за счет обеспечения равномерного распределения в топливной массе порошковых компонентов, включая порошковый отвердитель, и повысить ее технологичность при сохранении требуемой жизнеспособности.

Технический результат достигается способом смешения компонентов взрывчатого состава (ВС), включающим подготовку, дозирование и перемешивание жидковязких и порошкообразных компонентов, в том числе порошкообразного отвердителя, предварительно размешенного в пластификаторе. Смешивают входящие в рецептуру ВС жидковязкие компоненты: каучук марки СКН-10КТР, эпоксидную смолу марки ЭД-20, диоктилсебацинат в качестве пластификатора и диэтилферроцен в качестве регулятора скорости горения, и порошкообразные компоненты: порошок алюминия марки АСД-4, гексоген, окись свинца в качестве отвердителя, лецитин в качестве поверхностно-активного вещества, перхлорат аммония в качестве окислителя; в процессе подготовки компонентов отвердитель смешивают с пластификатором при соотношении отвердителя с пластификатором от 0,25:0,05 до 0,25:0,08, а лецитин смешивают с пластификатором при соотношении лецитина с пластификатором от 1:10 до 1:15 для его растворения. Оставшийся пластификатор вводят в смеситель частями, при этом смешение осуществляют путем последовательного дозировании каучука, эпоксидной смолы, смеси лецитина с пластификатором, части пластификатора, а также регулятора скорости горения, после чего дозируют порошкообразные компоненты, включая порошок алюминия, гексоген и перхлорат аммония; смесь отвердителя с пластификатором вводят после дозирования последней порции окислителя, после чего вводят остатки пластификатора и регулятора скорости горения.

Предпочтительно, смесь отвердителя с пластификатором готовят в планетарном смесителе при перемешивании в течение 15 минут при атмосферном давлении, а затем 30 минут при абсолютном давлении не более 50 мм рт.ст.

В частном случае гексоген и перхлорат аммония вводят по индивидуальным герметичным линиям загрузки при создании в смесителе перед загрузкой гексогена среды углекислого газа, а перед загрузкой порошка алюминия и каждой порции перхлората аммония создают вакуум при остаточном давлении от 20 до 50 мм рт.ст.

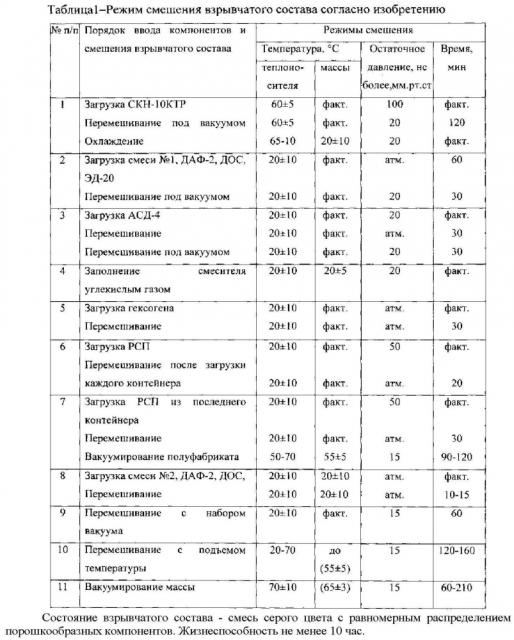

Изобретение поясняется примерами его осуществления для состава СРТТ, содержащего жидкие компоненты: каучук марки СКН-10КТР, эпоксидную смолу марки ЭД-20, диоктилсебацинат в качестве пластификатора и диэтилферроцен в качестве регулятора скорости горения, и порошкообразные компоненты: порошок алюминия марки АСД-4, окись свинца в качестве отвердителя, лецитин в качестве поверхностно-активного вещества (ПАВ), перхлорат аммония в качестве окислителя. Приведен график изменения во времени вязкости топливной массы (взрывчатого состава) для двух режимов, отличающихся порядком введения отвердителя: кривая 1 соответствует изобретению, кривая 2 - прототипу. Приведены в табличной форме режим смешения согласно изобретению (таблица 1) и режим, отличающийся от изобретения порядком введения отвердителя (табл. 2). В таблицах 1 и 2 состава СРТТ фигурируют полученные в порядке подготовки компонентов смесь №1 (смесь ПАВ с пластификатором при соотношении 1:10) и смесь №2 (смесь отвердителя с пластификатором при соотношении 0,25:0,05). Все приведенные соотношения компонентов в материалах заявки даны в % по массе. Смесь №1 готовят либо в реакторе, либо в герметичной емкости, используя механизм вращения. ПАВ (лецитин) предварительно измельчают. Перемешивание смеси в реакторе проводят в течении не менее 2 часов при температуре обогревающей воды 70-90°С или в течение 3 часов с периодическим обогревом емкости с лецитином воздухом при температуре 40°C. Смесь №2 готовят в планетарном смесителе в течение 15 мин при атмосферном давлении, затем не менее 30 мин при абсолютном давлении не более 50 мм рт.ст.

Смешение компонентов взрывчатого состава (табл. 1) осуществляют путем последовательного дозирования в смеситель и перемешивания жидковязких компонентов: каучука марки СКН-10КТР, эпоксидной смолы марки ЭД-20, смеси №1, и части пластификатора, оставшегося после приготовления смесей №1 и №2, а также часть предусмотренного рецептурой регулятора скорости горения диэтилферроцена (продукт ДАФ-2), который является дополнительным пластификатором. После загрузки жидковязких компонентов проводят дозирование и перемешивание порошкообразных компонентов, включая порошок алюминиевый марки АСД-4, гексоген и перхлорат аммония (ПХА) в виде смеси отдельных его фракций - рабочей смеси порошков (РСП). Окислитель вводят отдельными порциями, а смесь №2 - после дозирования последней порции окислителя, после этого - остатки пластификатора и регулятора скорости горения с окончательным перемешиванием и вакуумированием топливной массы, при этом взрывчатое вещество и окислитель вводят по индивидуальным герметичным линиям загрузки посредством создания в смесителе перед загрузкой взрывчатого вещества среды углекислого газа, а перед загрузкой металлического горючего и каждой порции окислителя - вакуума при остаточном давлении от 20 до 50 мм рт. ст.

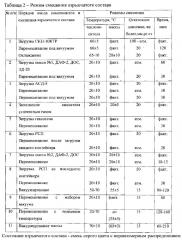

Пример 2 (табл. 2) отличается от примера 1 (табл. 1) порядком введения отвердителя. В частности, смесь №2, содержащую отвердитель с пластификатором (ДОС), часть пластификатора, оставшегося после приготовления смесей, и часть ДАФ-2 вводят в топливную массу до загрузки РСП из последнего контейнера и перемешивания смеси. В результате дальнейшие операции по загрузке РСП и окончательному усреднению топливной массы проходят в условиях начавшегося процесса отверждения, что приводит к снижению жизнеспособности смеси до 7-8 час с неравномерным распределением отвердителя - окиси свинца.

Табличные формы результатов изготовления топливной массы, полученной по режимам примеров 1 и 2, представлены в виде графика.

Из графика видно, что нарастание вязкости массы, изготовленной по режиму, предполагающему введение отвердителя после завершения загрузки РСП (кривая 1, пример 1) проходит менее интенсивно, чем при введении отвердителя до операции загрузки последней порции РСП (кривая 2, пример 2). При этом допустимый предел жизнеспособности снижается с 10 час до 7-8 час. Очевидно, что в производственных условиях использование режима 1, предусматривающего более длительную жизнеспособность топливной массы, является предпочтительным.

Приведенные в табл. 3 экспериментальные данные (п.п. 3, 4, 5) соответствуют примерам осуществления изобретения, отличающимся от примера 1 только выбранным соотношением отвердитель/пластификатор в смеси №2. Одновременно данные табл. 3 являются обоснованием существенности этих соотношений.

Как следует из представленных данных, текучая однородная масса на основе порошкообразного отвердителя достигается при соотношении отвердителя к пластификатору, равному от 0,25:0,05 до 0,25:0,08.

Приведенные в табл. 4 данные (п.п. 3, 4) соответствуют примерам осуществления изобретения, отличающимся от примера 1 только соотношением лецитина и пластификатора в смеси №2.

Как видно из экспериментальных данных, оптимальным и достаточным для получения равномерно усредненной смеси ПАВ с пластификатором является соотношение от 1:10 до 1:15.

Промышленная применимость: способ используется в серийном производстве малогабаритных зарядов СРТТ зенитных управляемых ракет (ЗУР).

Состояние взрывчатого состава - смесь серого цвета с равномерным распределением порошкообразных компонентов. Жизнеспособность не менее 10 час.

Состояние взрывчатого состава - смесь серого цвета с неравномерным распределением РСП. Жизнеспособность состава ограничена до 7-8 час.

1. Способ смешения компонентов взрывчатого состава, включающий подготовку, дозирование и перемешивание жидковязких и порошкообразных компонентов, в том числе порошкообразного отвердителя, предварительно размешенного в пластификаторе, отличающийся тем, что смешивают входящие в рецептуру взрывчатого состава жидковязкие компоненты: каучук марки СКН-10КТР, эпоксидную смолу марки ЭД-20, диоктилсебацинат в качестве пластификатора и диэтилферроцен в качестве регулятора скорости горения, и порошкообразные компоненты: порошок алюминия марки АСД-4, гексоген, окись свинца в качестве отвердителя, лецитин в качестве поверхностно-активного вещества, перхлорат аммония в качестве окислителя, в процессе подготовки компонентов отвердитель смешивают с пластификатором при соотношении отвердителя с пластификатором от 0,25:0,05 до 0,25:0,08, а лецитин смешивают с пластификатором при соотношении лецитина с пластификатором от 1:10 до 1:15 для его растворения, оставшийся пластификатор вводят в смеситель частями, при этом смешение осуществляют путем последовательного дозировании каучука, эпоксидной смолы, смеси лецитина с пластификатором, части пластификатора, а также регулятора скорости горения, после чего дозируют порошкообразные компоненты, включая порошок алюминия, гексоген и перхлорат аммония, а смесь отвердителя с пластификатором вводят после дозирования последней порции окислителя, после чего вводят остатки пластификатора и регулятора скорости горения.

2. Способ по п. 1, отличающийся тем, что смесь отвердителя с пластификатором готовят в планетарном смесителе при перемешивании в течение 15 мин при атмосферном давлении, а затем 30 мин при абсолютном давлении не более 50 мм рт.ст.

3. Способ по п. 1, отличающийся тем, что гексоген и перхлорат аммония вводят по индивидуальным герметичным линиям загрузки посредством создания в смесителе перед загрузкой гексогена среды углекислого газа, а перед загрузкой порошка алюминия и каждой порции перхлората аммония создают вакуум при остаточном давлении от 20 до 50 мм рт.ст.