Способ получения водорода из биомассы

Иллюстрации

Показать всеИзобретение относится к способу получения водорода из биомассы и может быть использовано для получения водородсодержащих продуктов путем получения водорода из продуктов пиролиза растительного биотоплива, а также в системах аккумулирования и транспорта энергии, в системах производства топлива для транспорта и в стационарных энергоустановках. Способ получения включает измельчение и сушку биомассы, ее последующий пиролиз с помощью нагретого твердого теплоносителя и перегретого водяного пара, разделение водородсодержащих газов пиролиза и пиролизной массы, которую подвергают высокотемпературной газификации. При этом в качестве твердого теплоносителя используют карбонаты, образующие оксиды при высокотемпературной газификации, нагрев твердого теплоносителя производят путем сжигания пиролизной массы в кислороде, получаемом при электролизе воды, образующейся в процессе сушки биомассы. Технический результат изобретения заключается в снижении тепловых затрат, а также позволяет производить различные энергоносители из различной биомассы при отсутствии потребления кислорода из атмосферы. 9 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к способу получения водорода из биомассы и может быть использовано для получения водородсодержащих продуктов путем получения водорода из продуктов пиролиза растительного биотоплива, а также в системах аккумулирования и транспорта энергии, в системах производства топлива для транспорта и в стационарных энергоустановках.

Солнечная энергия - основной энергоресурс на нашей планете: приблизительно 7×1017 кВт·ч/год достигает поверхности Земли, что примерно в 10000 раз больше, чем фактически используется земной цивилизацией (на мировом коммерческом рынке покупается и продается чуть меньше 8,5×1013 кВт·ч энергии в год). Практически все возобновляемые виды энергии, используемые на Земле, формируются за счет солнечной энергии, включая ветровую и гидроэнергетику, получение биотоплива и использование тепловых ресурсов океанов.

Наряду с фотоэлектрическими преобразователями энергии наиболее подходящим источником для получения водородсодержащих продуктов является растительное биотопливо, уже содержащее связанные водород и углерод, полученные из воды и углекислого газа с помощью солнечной энергии.

Известен способ производства водорода и диоксида углерода из биомассы, в частности из бурых водорослей, заключающийся в том, что бурые водоросли перерабатывают в метан с использованием ферментов, растворяющих биомассу, отличающийся тем, что в качестве биомассы используют бурые водоросли, которые собирают в Саргассовом море Атлантического океана, основные технологические процессы производства водорода и диоксида углерода производят на корабле-плавбазе в Саргассовом море, а сбор и подачу бурых водорослей на плавбазу производят с помощью траулеров-сборщиков, причем разделение водорода осуществляют с его очисткой на палладиевой мембране и подачей его в модульную систему металлогидридных накопителей водорода, а диоксид углерода собирают в баллоны в сжатом или жидком состоянии, при этом полученные продукты в металлогидридных емкостях и баллонах на транспортных судах доставляют в порты, причем выработку электроэнергии для технологических процессов осуществляют с использованием технологии топливных элементов (патент RU 2282582, опубл. 27.08.2006. Бюл. №24). Недостатком этого способа является сложность и высокая стоимость процесса, его низкая объемная производительность, необходимость фильтрации и очистки водорода и диоксида углерода как конечных продуктов, сброса отходов ферментации в окружающую среду, низкое содержание водорода в металлогидридных накопителях.

Известен способ получения водорода из биомассы путем пиролиза с помощью перегретого водяного пара и высокотемпературной газификации пиролизной массы, которую подвергают высокотемпературной газификации, включающий:

a) измельчение биомассы, подачу биомассы в печь пиролиза с одновременным распылением низкотемпературного перегретого водяного пара в печи пиролиза, регулирование печи пиролиза в интервале рабочей температуры 500-800°C, контактирование биомассы с низкотемпературным перегретым водяным паром для проведения реакции пиролиза с выходом неочищенного синтетического газа и золы, содержащей кокс;

b) охлаждение золы и отделение кокса от золы;

c) подачу неочищенного синтетического газа и кокса в газификатор, распыление высокотемпературного перегретого водяного пара в газификаторе, регулирование газификатора в интервале рабочей температуры 1200-1600°C, контактирование биомассы с высокотемпературным перегретым водяным паром для проведения реакции газификации с выходом первичного синтетического газа; и

d) охлаждение, удаление пыли, раскисление и осушку первичного синтетического газа с получением чистого синтетического газа (патент RU 2526387, опубл. 20.08.2014. Бюл. №23) - аналог. Недостатком этого способа является сложность и высокая стоимость процесса, его низкая объемная производительность, необходимость фильтрации и очистки водорода и диоксида углерода как конечных продуктов, большие потери энергии, связанные с необходимостью подачи большого расхода перегретого водяного пара, используемого как теплоноситель.

Известен также способ получения синтез-газа из биомассы путем пиролиза, включающий:

1) предварительную обработку сырья биомассы, включающую измельчение сырья биомассы до получения частиц размером 1-6 мм и высушивание сырья до влажности 10-20 вес.%;

2) пиролиз сырья биомассы, использующий технологию быстрого пиролиза биомассы, при этом продукт слоя пиролиза является пиролизным газом и угольным порошком, где температура слоя пиролиза составляет 400-600°C, а время пребывания газовой фазы на слое пиролиза составляет 0.5-5 с;

3) отделение пиролизного газа от угольного порошка и твердого теплоносителя с помощью циклонного сепаратора;

4) разделение угольного порошка и твердого теплоносителя в сепараторе для разделения твердых фаз, загрузку угольного порошка в бункер угольного порошка для накопления, нагревание твердого теплоносителя в камере нагревания кипящего слоя и подачу твердого теплоносителя к слою пиролиза для повторного использования;

5) подачу образованного пиролизного газа к конденсатосборнику для конденсации аэрозоля, конденсацию конденсируемой части пиролизного газа для образования бионефти, нагнетание образовавшейся бионефти нефтяным насосом высокого давления и подачу к газификационной печи на газификацию; и

6) подачу одной части неконденсируемого пиролизного газа на слой сжигания для сжигания с воздухом, подачу другой части неконденсируемого пиролизного газа на слой пиролиза в качестве псевдоожижающей среды (патент RU 2519441, опубл. 10.06.2014. Бюл. №16) - прототип. Недостатком этого способа также является сложность и высокая стоимость процесса, его низкая объемная производительность, необходимость фильтрации и очистки водорода и диоксида углерода как конечных продуктов, большие потери энергии, связанные с необходимостью конвективного нагрева твердого теплоносителя.

Цель настоящего изобретения состоит в том, чтобы создать новый способ получения водорода и диоксида углерода, которые могут использоваться и как отдельные продукты и в качестве основных компонентов синтез-газа, позволяющий снизить тепловые затраты на процесс получения водорода, а также эффективно производить различные энергоносители из различной биомассы при отсутствии потребления кислорода из атмосферы.

Поставленная задача решается тем, что предложен способ получения водорода из биомассы, включающий измельчение и сушку биомассы, ее последующий пиролиз с помощью нагретого твердого теплоносителя и перегретого водяного пара, разделение водородсодержащих газов пиролиза и пиролизной массы, которую подвергают высокотемпературной газификации, в качестве твердого теплоносителя используют карбонаты, образующие оксиды при высокотемпературной газификации, нагрев твердого теплоносителя производят путем сжигания пиролизной массы в кислороде, получаемом при электролизе воды, образующейся в процессе сушки биомассы.

Кроме того:

- пиролиз ведут в кипящем слое, создаваемом потоком перегретого водяного пара, нагреваемого за счет утилизации тепловой энергии, отбираемой от водородсодержащих газов пиролиза и диоксида углерода, образующегося при высокотемпературной газификации пиролизной массы,

- часть водорода отделяют от водородсодержащих газов пиролиза как дополнительный целевой продукт, добавляемый к водороду, производимому электролизом воды,

- давление при пиролизе биомассы поддерживают на уровне 0.2-0.8 МПа, а температуру - не выше 550°С,

- нагрев твердого теплоносителя производят при температуре 800-1000°С в режиме кипящего слоя,

- электролиз воды ведут при повышенном давлении в периоды снижения электрической нагрузки энергосистемы, питающей электролизер,

- диоксид углерода, образующийся при высокотемпературной газификации пиролизной массы, выделяют в газообразном, жидком или твердом виде, в качестве отдельного продукта, направляемого для захоронения или реализации,

- при нагреве твердого теплоносителя производят его разложение с образованием оксида,

- отбор кислорода, производимого при электролизе воды, ведут в смеси с водяным паром,

- электролиз воды ведут в периоды снижения электрической нагрузки энергосистемы, питающей электролизер.

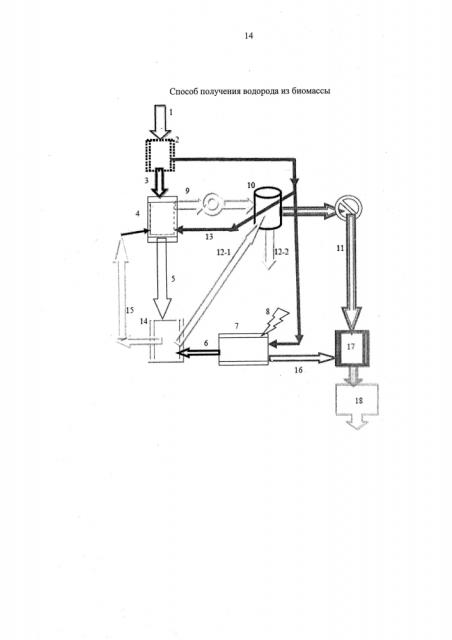

На чертеже дана схема реализации способа, где 1 - подача биомассы, 2 - аппарат сушки и измельчения биомассы, 3 - поток измельченной биомассы, 4 - пиролизер, 5 - поток твердой фазы, 6 - кислород, 7 - электролизер, 8 - подвод электроэнергии, 9 - водородсодержащие газы, 10 - установка отделения водорода и диоксида углерода и нагрева воды, 11 - водород, 12-1 - неочищенный диоксид углерода, 12-2 - продуктовый диоксид углерода, 13 - водяной пар, 14 - газификатор, 15 - твердый теплоноситель, 16 - поток водорода, 17 - хранилище водорода, 18 - потребитель водорода. Примером реализации изобретения служит способ получения водорода из биомассы, описанный ниже.

Предпочтительный материал твердой биомассы согласно настоящему изобретению представляет собой отходы и побочные продукты деревоперерабатывающей промышленности, такие как отходы лесозаготовок, городские древесные отходы, отходы пиломатериалов, древесную щепу, опилки, солому, дрова, древесные материалы, побочные продукты процессов производства бумаги или строительных пиломатериалов, культуры короткой ротации и т.п. В излагаемом примере осуществления изобретения в качестве биомассы применяются древесину, что позволяет охарактеризовать особенности реализации изобретения применительно к процессам выработки водорода и диоксида углерода из отходов древесины, которые могут быть использованы в рамках концепции альтернативной энергетики, используя современные энерготехнологии.

Ежегодный прирост биомассы растений на Земле составляет от 170 до 200 млрд т, считая на сухое вещество, что в пересчете на нефтяной эквивалент соответствует примерно 70-80 млрд т, что примерно на порядок превышает мировые потребности на перспективу.

Россия имеет огромный биоэнергетический потенциал. Прежде всего, это лес, занимающий 60% территории страны и производящий ежегодно почти четверть мирового прироста биомассы.

С использованием солнечной энергии выращивают или собирают на естественных угодьях биомассу, затем осуществляют подачу биомассы 1, производят подготовку биомассы (сушку с помощью солнечной энергии или теплоносителя и измельчение) в аппарате сушки и измельчения биомассы 2, после чего поток измельченной биомассы 3 направляют в пиролизер 4, в котором биомассу подвергают реакции каталитического пиролиза за счет нагрева с помощью твердого теплоносителя 15 с получением продуктов реакции, включающих газообразную фазу (водородсодержащие газы) - 9, содержащую водород и диоксид углерода, и поток твердой фазы 5, состоящей из твердого теплоносителя с осажденными на нем продуктами пиролиза. Поток твердой фазы 5 направляют на процесс газификации продуктов пиролиза, который проводят в газификаторе 14 в среде водяного пара при подводе кислорода 6 из электролизера 7, к которому осуществляют подвод электроэнергии 8 преимущественно в периоды падения нагрузки питающей энергосистемы, что снижает затраты на получение водорода. Получаемые в пиролизере 4 водородсодержащие газы 9 направляют в установку отделения водорода и диоксида углерода и нагрева воды 10, из которой выводят водород 11, продуктовый диоксид углерода 12-2, а также водяной пар 13, получаемый из воды за счет отвода тепла как от водородсодержащих газов 9, так и от потока неочищенного диоксида углерода 12-1, отводимого из газификатора 14. Водяной пар подается из аппарата сушки и измельчения биомассы 2, из которого водяной пар подают также на электролиз в электролизере 7. В газификаторе 14 за счет реакции продуктов пиролиза с кислородом 6 осуществляется нагрев твердого теплоносителя 15 с образованием неочищенного диоксида углерода 12-1, подаваемого в установку отделения водорода и диоксида углерода и нагрева воды 10. Из электролизера 7 поток водорода 16 направляют в хранилище водорода 17, из которого выдают потребителю водорода 18. В хранилище водорода 17 подают также водород 11, отделяемый в установке отделения водорода и диоксида углерода и нагрева воды 10, из которой также выводят как отдельный продукт продуктовый диоксид углерода 12-2, преобразованный в необходимую форму (в сжатом, жидком или твердом виде).

Подачу биомассы 1 в аппарат сушки и измельчения биомассы 2 осуществляют в виде, например, сырой гранулированной древесины с размерами гранул 10-20 мм через первый шлюзовой бункер (не показан). Давление в пиролизере 4 повышено, например, до 2-8 МПа, и поэтому второй шлюзовой бункер с затвором используют также и для повышения давления в аппарате сушки и измельчения биомассы 2, по меньшей мере, до давления в пиролизере 4. Теплоносителем, используемым для нагрева биомассы до 100-150°C в аппарате сушки и измельчения биомассы 2, предпочтительно, но не обязательно, является диоксид углерода, подаваемый в теплообменные элементы аппарата сушки и измельчения биомассы 2.

В сыром состоянии большинство хвойных пород содержит 52-65%, мягких лиственных 45-55%, твердых 38-45% воды. Средний состав воздушно-сухой древесины в % мас. (кг/кг): 43,8 углерода, 5,3 водорода, 0,2 азота, 38,2 кислорода, 12,0 гидратной воды, 0,5 золы. При высушивании биомассы происходит не только выделение воды при высокой температуре, но и изменение некоторых составных частей древесины. При нагревании древесины до 100-150°C и выделении из нее воды легко происходит растрескивание гранул, что увеличивает их реакционную способность. В аппарате сушки и измельчения биомассы 2 проводят предварительную обработку сырья биомассы: измельчение сырья биомассы до получения частиц размером 2-8 мм и высушивание сырья до влажности в 10-20 вес.% с отводом водяного пара в электролизер 7 и для нагрева и получения водяного пара 13, подаваемого в пиролизер 4. Отбор кислорода 6, производимого при электролизе воды, ведут в смеси с водяным паром, что позволяет резко снизить технические риски, связанные с повышенной опасностью кислорода, и упростить аппаратурное оформление процесса.

Биомасса, подаваемая в пиролизер 4, обычно содержит 80 вес.% летучих компонентов и 20 вес.% углерода, в ее составе значительное содержание клетчатки C6H10O5 (целлюлозы). Нагрев указанной биомассы до подходящей температуры в обедненной кислородом или в бескислородной среде приводит к пиролизу при температуре обычно не выше 800°C. Пиролиз летучих компонентов приводит к образованию водородсодержащих газов 9, которые содержат СО, H2, СН4, СО2.

Реакцию пиролиза биомассы ведут в реакторе пиролиза - пиролизере 4 - при подводе тепловой энергии с помощью твердого теплоносителя при повышенной температуре и давлении конверсии биомассы не ниже 0.2-0.8 МПа. Возможно и целесообразно вести процесс в присутствии катализатора на основе металлов, выбранных из группы железо, никель, родий, платина, иридий, палладий, их смеси или соединения. С учетом необходимости повысить выход водорода в пиролизер 4 подают преимущественно водяной пар 13 высокого давления, который нагревают при отборе тепла от водородсодержащих газов 9 в установке отделения водорода и диоксида углерода и нагрева воды 10. В этой же установке 10 проводят разделение водорода и диоксида углерода за счет адсорбции или мембранного разделения газов. Из установки 10 продуктовый диоксид углерода 12-2 выводят как отдельный продукт, преобразованный в необходимую форму (в сжатом, жидком или твердом виде). Часть диоксида углерода 12-2 (не показано) в нагретом до 100-150°C газообразном виде подают в аппарат сушки и измельчения биомассы 2.

Известно [С. Vincent, "Carbonisation des bois en vases clos." (1873)], что при 260-280°C из древесного сырья получают, главным образом, водный дистиллят, содержащий уксусную кислоту C2H4O2, и другие летучие органич. кислоты, метиловый спирт CH4O, ацетон C3H6O, фурфурол C5H4O2, метиламин CH3NH2 и др., т.е. преимущественно кислородные органические вещества, неконденсирующиеся газы и смолистые вещества выделяются в этом периоде в ограниченном количестве; общее количество летучих продуктов - около 60%, остаток бурого цвета (см. Таблицу - выход продуктов при пиролизе):

| Таблица | ||||||

| Температура пиролиза | Выход, % мас. | В сухом остатке пиролизной массы содержание, % | ||||

| Летучих продуктов | Угля | Углерода | Водорода | Кислорода и азота | Золы | |

| 260° | 59,77 | 40,23 | 67,89 | 6,04 | 26,57 | 0,56 |

| 280° | 63,84 | 36,16 | 72,64 | 4,70 | 22,09 | 0,57 |

| 330° | 68,23 | 31,77 | 73,55 | 4,63 | 21,34 | 0,48 |

| 432° | 81,13 | 18,87 | 81,97 | 2,30 | 14,13 | 1,60 |

Процесс пиролиза биомассы в пиролизере 4 ведут за счет нагрева с помощью твердого теплоносителя 15 в среде водяного пара 13. В качестве твердого теплоносителя 15 используют оксид металла, например оксид кальция, который в процессе пиролиза соединяется с получаемым из продуктов пиролиза биомассы диоксидом углерода с образованием карбоната кальция и выделением тепловой энергии, компенсирующей эндотермическую реакцию водяного пара с биомассой.

Паровой конверсии в пиролизере 4 подвергают все летучие соединения, образуемые при пиролизе, суммарная реакция может быть записана как:

Важную роль играет реакция сдвига:

которая, по сути, является реакцией паровой конверсии моноксида углерода. Именно эту реакцию [2] и используют в настоящем изобретении для получения основного количества водорода, для чего в пиролизер 4 подают в качестве нагретого твердого теплоносителя 15 оксид кальция, который образует с диоксидом углерода карбонат кальция согласно реакции:

что приводит в реакции [2] к сдвигу процесса в сторону получения водорода 11 согласно принципу Ле-Шателье.

Ранее этот подход был предложен применительно к паровой конверсии метана за счет тепла ВТГР [Столяревский А.Я., Михайлова С.А., Брун-Цеховой А.Р., Кацобашвили Я.Р. и др. Об одном из перспективных направлений совершенствования процесса паровой конверсии углеводородов // Вопросы атомной науки и техники, сер.: Атомно-водородная энергетика и технология, вып. 2(9). - М., 1981, с. 96-98].

Таким образом, при пиролизе биомассы предложено использовать сорбент с высокой и стабильной емкостью на основе СаО. Показано, что прокаливание порошкообразного карбоната кальция при температуре 1150°C и выше позволяет получать поглотители с емкостью до 25 мас. %, стабильной на протяжении нескольких тысяч циклов [А.И. Лысиков, Б.Н. Лукьянов, А.Г. Окунев. Абсорбционно-каталитическая конверсия углеводородов: реакторы, сорбенты и катализаторы // Химия в интересах устойчивого развития, 18 (2010), 691-704].

Помимо снижения температуры в газификаторе 14, где производят термолиз карбоната кальция и получение СаО в качестве нагретого твердого теплоносителя 15, до 800°C, уменьшения спекания СаО можно достичь при использовании текстурных промоторов, снижающих скорость этого процесса. Температурная обработка смеси 80-90 мас. % СаО с SiO2 позволяет получить прочный материал, пригодный для использования в кипящем слое. В ходе температурной обработки смешанных оксидов и последующей сорбции СО2 образуется стабильная в условиях газификатора 14 фаза взаимодействия состава Ca5(SiO4)2CO3. Поглощение углекислого газа происходит с участием несвязанного оксида кальция, в то время как носитель определяет высокую механическую прочность хемосорбента. Емкость этой системы достигает до 50 мас. % в пересчете на несвязанный оксид кальция и 40 мас. % в пересчете на полную массу хемосорбента. Вместе с тем, использование материалов, содержащих SiO2, в условиях паровой конверсии углеводородов нежелательно вследствие образования при температуре выше 500°C летучего гидроксида кремния, что приводит к разрушению материала и пылеобразованию. В качестве другой добавки может быть использован оксид алюминия. Оксид кальция, нанесенный на Al2O3, обладает высокой прочностью благодаря сходству его состава с цементом [Li Ζ.S., Cai N.S. and Yang J.В. // Ind. Eng. Chem. Res. 2006. Vol.45, No. 26. P. 8788]. В то же время для 75 мас. % СаО/Ca12Al14O33 наблюдается падение емкости более чем в два раза за 56 циклов сорбции/регенерации, кроме того, при регенерации в условиях газификатора 14 из-за ускоренной реакции СаО с носителем нельзя допускать перегревы выше 1000°C [Ibid.].

Возможно применять смешанные оксиды, однако устойчивость смешанных оксидов к спеканию ниже по сравнению с устойчивостью исходного СаО. Исключение составляет термостойкий оксид магния, который не образует фаз взаимодействия с СаО. Значительное количество работ посвящено получению высокотемпературного хемосорбента CO2 с помощью прокаливания доломитов, представляющих собой смешанный карбонат кальция и магния (СаСО3·MgCO3). Разложение доломита при прокаливании происходит ступенчато: сначала разлагается карбонат магния, который при высоких температурах образует химически инертную и стабильную фазу периклаза, затем - карбонат кальция. Таким путем образуется хемосорбент на основе СаО, нанесенного на MgO. Благодаря каркасу из периклаза, обладающего высокой механической прочностью и стойкостью к истиранию, такой поглотитель можно использовать в реакторах с кипящим слоем применительно к пиролизеру 4. Емкость прокаленного доломита по CO2 несколько ниже, чем у чистого СаО, вследствие значительного количества балластного MgO. Несмотря на наличие инертного носителя в системе CaO/MgO также наблюдается спекание активного компонента и один из путей повышения емкости состоит в регенерации поглотителя паром при повышенном давлении в условиях газификатора 14, что позволяет переводить карбонат кальция не в оксид, а в более легко карбонизующийся гидроксид. Реакция карбонизации гидроксида кальция протекает практически без изменения молярного объема поглотителя (критерий Пиллинга-Бедвордса для этой реакции равен 1.12), благодаря чему удается достичь более высокой динамической емкости поглотителя.

Как пиролиз биомассы в пиролизере 4, так и высокотемпературную газификацию пиролизной массы в газификаторе 14 целесообразно проводить в кипящем (псевдоожиженном) слое, значительно улучшающем массообмен и повышающем производительность реакторов.

В газификаторе 14 поступающий из пиролизера 4 поток твердой фазы включает в себя как карбонат кальция СаСО3, так и пиролизную массу, осажденную на карбонат кальция, которая представляет из себя нелетучие углеродные соединения. С помощью кислорода 6, поступающего из электролизера 7, удается провести высокотемпературную газификацию пиролизной массы в газификаторе 14, используя выделяющуюся в этом процессе тепловую энергию для термолиза СаСО3 и его нагрева с образованием оксида кальция СаО в качестве нагретого твердого теплоносителя 15, подаваемого в пиролизер 4. Используемый газификатор 14 представляет собой газификатор с псевдоожиженным слоем, в котором флюидизация слоя осуществляется с использованием флюидизирующих агентов, которые подают в объем газификатора 14 снизу. Аналогично строится и конструкция пиролизера 4. В обоих аппаратах в качестве флюидизирующего агента может быть использован водяной пар 13 или кислород 6 соответственно. Водородсодержащие газы 9, содержащие водород и диоксид углерода, подают в установку отделения водорода и диоксида углерода и нагрева воды 10, в которой получают продуктовый водород 11, направляемый в хранилище водорода 17, откуда по мере необходимости он выдается потребителю водорода 18. В хранилище водорода 17 направляют также поток водорода 16, производимый при подводе электроэнергии 8 в электролизере 7, в котором получают также кислород 6, направляемый в газификатор 14. Основной реакцией в газификаторе 14, наряду с окислением пиролизной массы, входящей в твердую фазу 5, до диоксида углерода является также термохимическое разложение карбоната кальция, используемого в качестве твердого теплоносителя 15, с образованием оксида кальция и диоксида углерода. Поток неочищенного диоксида углерода 12-1 направляют на очистку в установку отделения водорода и диоксида углерода и нагрева воды 10.

Водородсодержащие газы 9 представляют собой смеси оксидов углерода и водорода с небольшими количествами метана и других углеводородов: 2-4% (об.) СО, СО2, 93-95% (об.) Н2, СН4 - остальное. Нелетучие продукты пиролиза высаживают на керамические частицы карбоната кальция, используемого в качестве твердого теплоносителя 15, и в виде потока твердой фазы 5 направляют в газификатор 14. В варианте применения твердых катализаторов в процессе пиролиза используют сепараторы для отделения катализатора от потока твердой фазы 5.

Таким образом, в предложенном изобретении удалось создать новый способ получения водорода, позволяющий снизить тепловые затраты на процесс получения водорода, а также эффективно производить различные энергоносители из различной биомассы при отсутствии потребления кислорода из атмосферы.

1. Способ получения водорода из биомассы, включающий измельчение и сушку биомассы, ее последующий пиролиз с помощью нагретого твердого теплоносителя и перегретого водяного пара, разделение водородсодержащих газов пиролиза и пиролизной массы, которую подвергают высокотемпературной газификации, отличающийся тем, что в качестве твердого теплоносителя используют карбонаты, образующие оксиды при высокотемпературной газификации, нагрев твердого теплоносителя производят путем сжигания пиролизной массы в кислороде, получаемом при электролизе воды, образующейся в процессе сушки биомассы.

2. Способ получения водорода из биомассы по п.1, отличающийся тем, что пиролиз ведут в кипящем слое, создаваемом потоком перегретого водяного пара, нагреваемого за счет утилизации тепловой энергии, отбираемой от водородсодержащих газов пиролиза и диоксида углерода, образующегося при высокотемпературной газификации пиролизной массы.

3. Способ получения водорода из биомассы по п.1, отличающийся тем, что часть водорода отделяют от водородсодержащих газов пиролиза как дополнительный целевой продукт, добавляемый к водороду, производимому электролизом воды.

4. Способ получения водорода из биомассы по п.1, отличающийся тем, что давление при пиролизе биомассы поддерживают на уровне 0,2-0,8 МПа, а температуру - не выше 550°С.

5. Способ получения водорода из биомассы по п.1, отличающийся тем, что нагрев твердого теплоносителя производят при температуре 800-1000°С в режиме кипящего слоя.

6. Способ получения водорода из биомассы по п.1, отличающийся тем, что электролиз воды ведут при повышенном давлении в периоды снижения электрической нагрузки энергосистемы, питающей электролизер.

7. Способ получения водорода из биомассы по п.1, отличающийся тем, что диоксид углерода, образующийся при высокотемпературной газификации пиролизной массы, выделяют в газообразном, жидком или твердом виде в качестве отдельного продукта, направляемого для захоронения или реализации.

8. Способ получения водорода из биомассы по п.1, отличающийся тем, что при нагреве твердого теплоносителя производят его разложение с образованием оксида.

9. Способ получения водорода из биомассы по п.1, отличающийся тем, что отбор кислорода, производимого при электролизе воды, ведут в смеси с водяным паром.

10. Способ получения водорода из биомассы по п.1, отличающийся тем, что электролиз воды ведут в периоды снижения электрической нагрузки энергосистемы, питающей электролизер.