Способ модификации ацетатов целлюлозы для получения фильтрационных мембран

Иллюстрации

Показать всеИзобретение относится к технологиям получения селективно проницаемых фильтрационных мембран на основе ацетатов целлюлозы. Такие мембраны могут быть использованы для выделения и концентрирования из многокомпонентных жидких смесей отдельных веществ с широким диапазоном молекулярных масс (ММ=0,1÷103 кДа) баромембранными методами (ультра-, нано- и обратноосмотические фильтрационные технологии) в пищевой, химической, фармацевтической и других отраслях промышленности, а также при водоподготовке и водоочистке. Порошкообразный ацетат целлюлозы модифицируют путем его набухания в дистиллированной воде до равновесного насыщения водой в течение 30-60 минут с последующей вакуум-сублимационной сушкой ацетатцеллюлозного порошка при температуре (-55)-(-85)°С и при давлении 50-100 Па до остаточного влагосодержания ≤1 мас.%. 3 ил., 2 табл.

Реферат

Изобретение относится к технологиям получения селективно проницаемых фильтрационных мембран на основе ацетатов целлюлозы. Такие мембраны могут быть использованы для выделения и концентрирования из многокомпонентных жидких смесей отдельных веществ с широким диапазоном молекулярных масс (ММ=0,1÷103) кДа баромембранными методами (ультра-, нано- и обратноосмотические фильтрационные технологии) в пищевой, химической, фармацевтической и других отраслях промышленности, а также при водоподготовке и водоочистке.

Для выделения из фильтрационных растворов ингредиентов с различными молекулярными массами и размерами необходимы мембраны, отличающиеся числом и размерами пор, распределением этих пор по радиусам, т.е. обладающие различной селективностью.

Одним из подходов к регулированию пористости и селективности полимерных фильтрационных мембран является воздействие на структуру и свойства исходного полимерного сырья (в частности - ацетата целлюлозы) путем его модификации.

Известен базовый способ получения ацетата целлюлозы (АЦ), включающий получение из целлюлозы порошкообразного ацетата целлюлозы, его промывку в воде, сушку при атмосферном давлении и повышенной температуре до конечной стандартной влажности (2-3,5% масс.) конечного продукта [Роговин З.А. Основы химии и технологии химических волокон. - М.: Химия, 1974. Т. 1. - 520 с.].

Как показали исследования [Седелкин В.М. Адсорбционно-структурные параметры порошкообразных диацетатов целлюлозы для изготовления селективно проницаемых мембран/ В.М. Седелкин, Л.Н. Потехина, М.Г. Поздеева, О.А. Чиркова// Перспективные полимерные композиционные материалы. Альтернативные технологии. Переработка. Применение. Экология.: Доклады международной конференции «Композит-2013». - Саратов: Сарат. гос. техн. ун-т, 2013 г. - С. 273-275; Седелкин В.М. структура и свойства полупроницаемых мембран на основе модифицированных диацетатов целлюлозы/ Седелкин В.М., Потехина Л.Н., Чиркова О.А., Машкова Д.А., Олейникова Е.В.// Мембраны и мембранные технологии. - 2014. - Т. 4, №2. - С. 114-118], получаемый таким способом порошкообразный ацетат целлюлозы обладает определенной постоянной надмолекулярной и поровой структурой, не позволяющей изменять селективность формуемых из него мембран.

Известен способ получения ацетата целлюлозы, предназначенного для получения ацетатцеллюлозного раствора, который может быть использован для формования волокон, пленок, мембран, сигаретных фильтров. Способ получения раствора ацетата целлюлозы включает получение порошкообразного ацетата целлюлозы, его промывку в воде, сушку до влажности 5,1-30% от массы сухого полимера и растворение ацетата целлюлозы в ацетоне или смеси его с водой [Патент РФ 2223971].

Основными недостатками данного способа являются: невозможность существенной модификации поровой и дисперсной структуры ацетата целлюлозы, определяющие в значительной степени селективность фильтрационных мембран, а также непригодность предложенных рецептур формовочных растворов для изготовления мембран, применяемых в различных баромембранных процессах (микро-, ультра-, нанофильтрация и обратный осмос).

Известен способ модификации сложных эфиров целлюлозы, в том числе ацетатов целлюлозы, для получения обратноосмотических мембран, включающий реакционную обработку исходного ацетата целлюлозы, предварительно растворенного в диоксане, или в метилэтилкетоне, метилизобутилкетоне, ацетоне, концентрированным кислотным катализатором (серная или фосфорная, хлорная, сульфоновая кислоты) до достижения в общей смеси значений рН=0,001÷0,1 [Патент US 3560232].

Недостатками данного способа являются использование большого количества сильнотоксичных химических веществ, сложная технология модифицирования полимера, а также использование модифицированных ацетатов целлюлозы для получения узкого класса мембран (обратноосмотических).

Известен способ получения модифицированных ацетатцеллюлозных мембран, в котором ацетат целлюлозы модифицируют фталевым ангидридом или янтарной кислотой при температуре 80-85°С в течение 2,5-3 ч до содержания связанной фталевой или янтарной кислоты от 1,5 до 6,0 мас.% по отношению к исходному ацетату целлюлозы [Патент РФ 2209658].

Недостатками данного способа являются проведение модификации АЦ в виде целенаправленного химического синтеза в токсичных концентрированных кислотах, высокие температуры реакции, необходимость тщательного контроля уровня остаточного содержания связанных модифицирующих кислот в структуре ацетат целлюлозы, трудности в получении мембран.

Наиболее близким техническим решением к заявляемому (прототип) является способ модификации ацетатов целлюлозы для получения пленок, мембран и биофильтров, в соответствии с которым исходный ацетат целлюлозы обрабатывают парами смесей: вода и диметилсульфоксид или вода и диметилацетамид при соотношении 90:10-99:1 соответственно в закрытой системе при комнатной температуре до степени поглощения паров ацетатом целлюлозы не более 5 мас.% [Патент РФ 2174130].

Основными недостатками данного технического решения (прототипа) являются:

1) обработка порошкообразного ацетата целлюлозы парами смесей воды и диметилсульфоксида или диметилацетамида, затрагивающая стереохимическое строение ацетата целлюлозы на уровне функциональных (ацетильных и гидроксильных) групп, не приводит к существенным изменениям его порометрических и полидисперсных характеристик, определяющих селективность получаемых мембран;

2) в соответствии с рецептурой формовочного раствора для изготовления мембран, заложенной в прототипе, в растворе содержится только 3 мас.% модифицированного ацетата целлюлозы. При такой низкой концентрации полимера в формовочном растворе получаемые из него мембраны имеют высокую проницаемость, но очень низкую селективность. В соответствии с данными самих авторов патента №2174130 РФ, селективность таких мембран по холестерину не превышает 50%, а по белкам плазмы крови - 40%;

3) мембраны, получаемые из заявленных в прототипе модифицированного ацетата целлюлозы и формовочных смесей, являются узкоспециализированными и предназначены для селективной очистки только плазмы крови от холестерина. Применение таких мембран для выделения других веществ, кроме холестерина, в качестве технической задачи в прототипе не ставилось;

4) в прототипе использован сложный для реализации в промышленных условиях способ модификации ацетатов целлюлозы, требующий создания закрытой системы обработки порошка АЦ парами жидких смесей.

При создании данного изобретения была поставлена техническая задача повышения селективности (задерживающей способности) фильтрационных мембран при сохранении их проницаемости, а также упрощения способа модификации ацетатов целлюлозы.

С целью выполнения поставленной технической задачи разработан способ модификации ацетатов целлюлозы для получения фильтрационных мембран, который включает обработку исходного порошкообразного ацетата целлюлозы дистиллированной водой. Обработку проводят путем набухания порошка ацетата целлюлозы в дистиллированной воде в течение 30-60 минут до равновесного насыщения водой с последующей вакуум-сублимационной сушкой при температуре (-55) - (-85)°С и при давлении 50-100 Па до остаточного влагосодержания ≤1 мас.%.

Изобретение поясняется фиг. 1-3 и табл. 1-2.

На фиг. 1 приведены дифференциальные кривые распределения относительного объема пор по их радиусам соответственно для исходного порошкообразного немодифицированного ацетата целлюлозы (кривая 1), для ацетата целлюлозы, модифицированного по способу-прототипу (кривая 2) и ацетата целлюлозы, модифицированного по заявляемому способу (кривая 3).

На фиг. 2 приведены кинетические кривые набухания порошкообразного ацетата целлюлозы соответственно в дистиллированной воде (кривая 1, заявляемый способ) и в парах водно-органической смеси (кривая 2, прототип).

На фиг. 3 приведены зависимости вязкости от напряжения сдвига для ацетатцеллюлозных растворов, приготовленных соответственно из ацетата целлюлозы, модифицированного по заявляемому способу (кривая 1), и из ацетата целлюлозы, модифицированного по способу-прототипу (кривая 2). Растворы были приготовлены при следующем соотношении компонентов, мас.%: ацетат целлюлозы - 7,0; вода - 10,0; остальное - растворитель (ацетон).

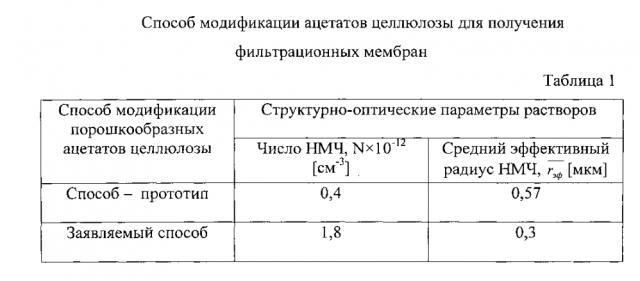

В табл. 1 приведены структурно-оптические параметры для сравниваемых растворов при том же, что и на фиг. 3, соотношении компонентов.

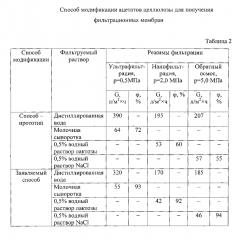

В табл. 2 приведены результаты сравнительных испытаний фильтрационных мембран, полученных из ацетата целлюлозы, модифицированного по заявляемому способу и по способу-прототипу.

Изобретение реализуется следующим образом.

Навеску исходного порошкообразного ацетата целлюлозы взвешивали в сухой колбе с точностью до 0,0001 г на электронных весах. Затем навеску заливали дистиллированной водой и подвергали набуханию в течение заданного времени. По истечении заданного времени навеску извлекали из воды, помещали на стеклянный фильтр, а затем взвешивали. Опыт повторяли до установления постоянной массы набухшего образца во времени. Количество поглощенной навеской жидкости определяли по разности массы навески после и до набухания ацетата целлюлозы. Степень набухания α порошкообразного ацетата целлюлозы в воде вычисляли по формуле:

где m0 и m - масса навески до и после набухания соответственного, г.

Как показали исследования (фиг. 2, кривая 1), степень набухания порошкообразного АЦ в воде изменялась от 0 до 250%. Внешне процесс набухания порошкообразного АЦ выражался в изменении объема и массы образца вследствие поглощения полимером жидкости. Анализ кинетики процесса показал (фиг. 2, кривая 1), что в начальный период времени набухание АЦ происходит с максимальной скоростью, а затем скорость поглощения воды падает. Максимальная (равновесная) степень набухания, равная 250%, достигается уже примерно через 30 минут. На фиг. 2 (кривая 2) приведены для сравнения результаты исследования кинетики набухания порошкообразного АЦ в парах водно-органической смеси, которую использовали для модификации ацетатов целлюлозы в прототипе. Сопоставление кривых 1 и 2 на фиг. 2 показало, что количественные характеристики кинетики набухания для сравниваемых вариантов существенно разнятся. Так, время достижения равновесного состояния при набухании АЦ в парах водно-органической смеси (прототип), составляющее 270 минут, в девять раз больше времени достижения равновесного состояния при набухании АЦ в воде (заявляемое решение), равного 30 минутам. Кроме того, максимальное (равновесное) значение степени набухания АЦ в воде (250%) в 25 раз больше максимального (равновесного) значения степени набухания АЦ в парах водно-органической смеси (10%). Приведенные на фиг.2 опытные данные свидетельствуют о том, что заявляемый способ модификации АЦ за счет большего количества поглощаемого сорбата (воды) обладает значительно большими потенциальными возможностями (по сравнению с прототипом) для воздействия на стереохимическую и поровую структуру порошкообразного ацетата целлюлозы.

Набухший в дистиллированной воде до равновесного насыщения влагой порошкообразный ацетата целлюлозы затем подвергали вакуум-сублимационной сушке до остаточного влагосодержания ≤1 мас.%. Процесс вакуум-сублимационной сушки насыщенного влагой до равновесного состояния образца АЦ проводили в три стадии:

1) замораживание набухшего в воде образца АЦ при криогенных температурах (-55) - (-85)°С, приводящее к переводу воды из жидкого состояния в твердое состояние - лед;

2) возгонка (сублимирование) льда с переводом его в газообразное состояние;

3) удаление продуктов возгонки льда из сушилки.

Наиболее сложную и ответственную стадию сушки набухшего образца АЦ (сублимирование льда) проводили под вакуумом в 50-100 Па с искусственным энергоподводом к объекту сушки. Система энергоподвода компенсировала затраты энергии на сублимацию влаги, которая является фазовым переходом первого рода и сопровождается скачкообразным изменением функций состояния с поглощением теплоты фазового перехода.

Проведенные теоретические и экспериментальные исследования процессов сублимации влаги из пористых дисперсных материалов [Лыков А.В. Теория сушки: Учебное пособие для втузов. - М.: Энергия, 1968. - 472 с; Воскресенский Н.А. Замораживание и сушка методом сублимации. - М.: Пищевая промышленность, 2003. - 257 с], к которым можно отнести и порошкообразные ацетаты целлюлозы, свидетельствуют о том, что за счет энергоподвода во фронте сублимации, представляющим собой поверхность перехода лед - газ и разделяющим зоны замороженного и обезвоженного порошка АЦ, объем газообразной среды возрастает на несколько порядков. Благодаря значительному увеличению объема удаляемой из порошка АЦ влаги при сублимации происходит явление, аналогичное взрыву с образованием квазиударной волны. Благодаря этому явлению происходит разрыхление полимерной матрицы порошка АЦ, повышение уровня его полидисперсности и удельной поверхности за счет разрыва внутренних тупиковых полостей, генерация дополнительной пористости и перераспределение пор по их размерам.

Приведенные выше соображения подтверждаются адсорбционно-порометрическими исследованиями структуры порошкообразного АЦ (фиг. 1). Анализ полученных результатов показал, что проводимая по способу-прототипу модификация ацетатов целлюлозы (кривая 2) существенно не изменила порометрические характеристики исходного полимера (кривая 1). Модификация ацетата целлюлозы по заявляемому способу (кривая 3) приводит к коренному перераспределению пор по их размерам, увеличению количества мелких пор и изменению в целом поровой структуры полимерного сырья. Получаемые по заявляемому способу модификации структурные изменения ацетата целлюлозы способствуют активизации адсорбционных процессов, ускорению и углублению сольватации полимера в ходе приготовления раствора для формования мембран. Формовочные растворы и фильтрационные мембраны наследуют в виде «кинетической памяти» все изменения структуры, приобретаемые АЦ в результате модификации по заявляемому способу, что приводит к получению мембран с новыми неожиданными свойствами.

Из модифицированного после набухания в воде и вакуум-сублимационной сушки порошкообразного ацетата целлюлозы готовили формовочные растворы при следующем соотношении компонентов, мас.%:

| ацетат целлюлозы | 7,0-22,0 |

| вода | 10,0 |

| растворитель (ацетон) | остальное |

Для проведения сравнительных испытаний с прототипом при таком же соотношении компонентов готовили формовочные растворы из ацетата целлюлозы, модифицированного парами смеси воды и диметилсульфоксида при их соотношении 90:10 об.% (способ модификации АЦ в прототипе).

Приготовление растворов для формования мембран состояло из следующих этапов:

1) введение в навеску АЦ расчетного количества воды, обеспечивающей предварительное набухание полимера;

2) введение в смесь АЦ и воды расчетного количества ацетона;

3) тщательное механическое перемешивание смеси АЦ, воды и ацетона;

4) полное набухание и растворение АЦ в смеси при температуре 25±2°С в течение 24 часов;

5) интенсивное финишное перемешивание, очистка от механических примесей и крупных нерастворенных гель-частиц путем фильтрования на специальном фильтре и обезвоздушивание.

Свойства полимерных растворов проявляются через их реологические (вязкость η) и структурно-оптические (число N и размер надмолекулярных частиц ) параметры, которые характеризуют конформационное состояние макромолекул полимера (их форму, построение, расположение). Вязкость растворов измеряли ротационным вискозиметром Rheotest RN 4.1, а структурно-оптические параметры - методом спектра мутности с использованием фотоэлектрокалориметра КФК - 3.01.

Как видно из данных, приведенных на фиг.3, вязкость растворов, приготовленных из АЦ, модифицированного по заявляемому способу (фиг. 3, кривая 1), больше вязкости растворов на основе АЦ, модифицированного по способу-прототипу (фиг. 3, кривая 2). Рост вязкости растворов, приготовленных по заявляемому способу, объясняется структурными изменениями полимера за счет модификации: изменением формы и взаимного расположения макромолекулярных цепей, количества и взаимного расположения адсорбционных центров, повышением их доступности для сорбата (растворителей), ростом числа пор с уменьшением их размеров и увеличением удельной поверхности. Эти структурные изменения, в свою очередь, способствуют более интенсивному набуханию и сольватации модифицированного АЦ в растворяющей среде, разрыхлению и увеличению размеров макромолекулярных клубков, усилению их взаимодействия между собой, приводящему к росту трения и вязкости раствора.

Как показали результаты исследований структуры растворов методом спектра мутности (табл. 1), растворы, изготовленные из АЦ, модифицированного по заявляемому способу, обладают большей изотропностью по сравнению с растворами из порошка, модифицированного по способу-прототипу, т.е. содержат большее число N надмолекулярных частиц (НМЧ) с меньшими их размерами

Из формовочных растворов изготавливали фильтрационные мембраны методом полива на стеклянные подложки и проводили их сравнительные испытания.

Оценку и доказательство преимуществ заявляемого способа модификации АЦ проводили сравнением проницаемости (удельной производительности G, л/м2×ч) и селективности (задерживающей способности φ, %) ацетатцеллюлозных фильтрационных мембран, полученных в соответствии с заявляемым способом, и по способу-прототипу.

Ниже приведены примеры конкретной реализации заявляемого способа.

Пример 1.

Для приготовления 100 г формовочного раствора с 7 мас.% АД брали 7 г порошкообразного ацетата целлюлозы, 10 г воды и 83 г ацетона. Навеску порошка АЦ подвергали набуханию в дистиллированной воде в течение 30 минут до равновесного насыщения влагой с последующей вакуум-сублимационной сушкой ацетатцеллюлозного порошка при температуре -55°С и при давлении 50 Па до остаточного влагосодержания 0,5 мас.%. После корректировки массы высушенной навески АЦ до первоначальной величины в 7 г, которую проводили добавлением к навеске недостающей массы лиофильно высушенного порошка, эквивалентной массе удаленной при сушке влаги, из навески АЦ с остаточной влажностью 0,5 мас.% готовили раствор для формования фильтрационных мембран, которые затем испытывали на проницаемость и селективность в режиме ультрафильтрации при давлении фильтрации р=0,5 МПа. В качестве фильтратов использовали дистиллированную воду и обезжиренную молочную сыворотку, содержащую сывороточные белки (ММ=106 кДа).

Для сравнения в том же режиме ультрафильтрации при том же давлении испытывали мембраны, полученные из растворов с ацетатом целлюлозы, модифицированным по способу-прототипу.

Результаты сравнительных испытаний приведены в табл. 2.

Пример 2.

Для приготовления 100 г формовочного раствора с 15 мас.% АЦ брали 15 г порошкообразного ацетата целлюлозы, 10 г воды и 75 г ацетона. Навеску порошка АЦ подвергали набуханию в дистиллированной воде в течение 45 минут до равновесного насыщения влагой с последующей вакуум-сублимационной сушкой ацетатцеллюлозного порошка при температуре -70°С и при давлении 75 Па до остаточного влагосодержания 0,7 мас.%. После корректировки массы высушенной навески АЦ до первоначальной величины в 15 г, которую проводили добавлением к навеске недостающей массы лиофильно высушенного порошка, эквивалентной массе удаленной при сушке влаги, из навески АЦ с остаточной влажностью 0,7 мас.% готовили раствор для формования фильтрационных мембран, для которых затем определяли значения G и φ в режиме нанофильтрации при давлении фильтрации р=2,0 МПа. В качестве фильтратов использовали дистиллированную воду и водный раствор лактозы (ММ=361 Да).

Для сравнения в том же режиме нанофильтрации при том же давлении испытывали мембраны, полученные из растворов с ацетатом целлюлозы, модифицированным по способу-прототипу.

Результаты сравнительных испытаний приведены в табл. 2.

Пример 3.

Для приготовления 100 г формовочного раствора с 22 мас.% АЦ брали 22 г порошкообразного ацетата целлюлозы, 10 г воды и 68 г ацетона. Навеску порошка АЦ подвергали набуханию в дистиллированной воде в течение 60 минут до равновесного насыщения влагой с последующей вакуум-сублимационной сушкой ацетатцеллюлозного порошка при температуре -85°С и при давлении 100 Па до остаточного влагосодержания 1,0 мас.%. После корректировки массы высушенной навески АЦ до первоначальной величины в 22 г, которую проводили добавлением к навеске недостающей массы лиофильно высушенного порошка, эквивалентной массе удаленной при сушке влаги, из навески АЦ с остаточной влажностью 1,0 мас.% готовили раствор для формования фильтрационных мембран, для которых затем определяли значения G и φ в режиме обратного осмоса при давлении фильтрации р=5,0 МПа. В качестве фильтратов использовали дистиллированную воду и 0,5% водный раствор NaCl (ММ=58,5 Да).

Для сравнения в том же режиме обратного осмоса при том же давлении испытывали мембраны, полученные из растворов с ацетатом целлюлозы, модифицированным по способу-прототипу.

Результаты сравнительных испытаний приведены в табл. 2.

Основным преимуществом заявляемого технического решения перед прототипом является существенное повышение (на 20÷40%) селективности ацетатцеллюлозных мембран. Кроме того, упрощается по сравнению с прототипом способ модификации ацетатов целлюлозы за счет исключения закрытой системы для обработки АЦ парами водно-органических жидких смесей.

Как видно из приведенных примеров, реализация заявляемого способа модификации ацетатов целлюлозы в основных технологиях изготовления фильтрационных мембран позволяет по сравнению с мембранами, получаемыми из АЦ, модифицированными по способу-прототипу, увеличить их задерживающую способность:

- в режиме ультрафильтрации - с 72 до 93%;

- в режиме нанофильтрации - с 60 до 92%;

- в режиме обратного осмоса - с 55 до 94%.

При этом удельная производительность мембран, которая является менее значимым параметром по сравнению с задерживающей способностью, остается на приемлемом уровне для всех режимов фильтрации.

Способ модификации ацетатов целлюлозы для получения фильтрационных мембран, включающий обработку исходного порошкообразного ацетата целлюлозы дистиллированной водой, отличающийся тем, что обработку порошкообразного ацетата целлюлозы проводят путем его набухания в дистиллированной воде в течение 30-60 минут до равновесного насыщения водой с последующей вакуум-сублимационной сушкой ацетатцеллюлозного порошка при температуре (-55)-(-85)° C и при давлении 50-100 Па до остаточного влагосодержания ≤ 1 мас.%.