Устройство и способ обработки газа с использованием нетермической плазмы и каталитической среды

Иллюстрации

Показать всеИзобретение относится к устройству и способу обработки окислительным разложением опасного газа. Устройство содержит проточный канал, по которому протекает подлежащий обработке газ, плазмогенерирующий блок, включающий в себя первый электрод, второй электрод, диэлектрический материал, которые расположены внутри проточного канала, и блок источника питания для подачи питания переменного тока с выходной частотой 0,5 кГц или выше, при этом между первым электродом и вторым электродом с помощью блока источника питания прикладывается напряжение, чтобы вызвать появление электрического разряда, за счет чего генерируется плазма, и каталитическую среду, которая предусмотрена в том положении, где находится плазма, генерируемая плазмогенерирующим блоком внутри проточного канала, предназначена для ускорения реакции с подлежащим обработке газом и имеет металлические каталитические частицы, находящиеся на неорганическом веществе. Изобретение обеспечивает эффективную обработку опасного газа при нормальной температуре. 2 н. и 11 з.п. ф-лы, 12 ил., 5 табл., 51 пр.

Реферат

Область техники

[0001] Настоящее изобретение относится к устройству и способу обработки окислительным разложением опасного газа с использованием нетермической плазмы и каталитической среды.

Уровень техники

[0002] В последние годы в качестве способа и устройства для разложения опасного газа были предложены способы и устройства, в которых используется нетермическая плазма. Поскольку устройства, в которых используется нетермическая плазма, просты, а нетермическая плазма представляет собой химическую реакцию, в которой могут быть использованы активные вещества с высокой реакционной способностью, реакция проходит мгновенно. По этой причине ожидается, что нетермическая плазма вызывает эффективное разложение опасного газа в составе газа. Кроме того, нетермическая плазма легко сочетается с другими методами. Известно, что нетермическая плазма применима в комбинированных процессах различных типов. Однако, когда эффективного разложения недостаточно, при разложении опасного газа образуются побочные продукты. Для достаточно эффективного разложения необходим подвод большого количества энергии. В этом случае возникают проблемы образования из воздуха оксидов азота и большого количества озона. Для практической реализации метода удаления присутствующего в воздухе опасного газа при помощи нетермической плазмы важная цель состоит в том, чтобы подавить образование оксидов азота и озона и повысить эффективность разложения опасного газа.

[0003] Для достижения этой цели предложены способ разложения газообразного этилена с использованием плазмы (патентные документы 1 и 2), способ размещения имеющего сотовую структуру катализатора между разрядным электродом и заземляющим электродом (патентный документ 3) и способ размещения катализатора на основе марганца (патентный документ 4). Кроме этого, предложен способ дополнительного снижения образования озона и образования побочных продуктов при разложении опасного газа в традиционном способе с использованием нетермической плазмы в сочетании с известным катализатором и устройством очистки от опасного газа (патентный документ 5).

Список литературы

[0004] Патентная литература

Патентный документ 1: Выложенная заявка на патент Японии № 2000-139198

Патентный документ 2: Выложенная заявка на патент Японии № 2003-158996

Патентный документ 3: Выложенная заявка на патент Японии № 2000-140562

Патентный документ 4: Выложенная заявка на патент Японии № 2002-336343

Патентный документ 5: Выложенная заявка на патент Японии № 2005-230627

Сущность изобретения

Техническая задача

[0005] Для осуществления способа очистки газа, основанного на адсорбции, требуется регенерация адсорбента за короткое время. В традиционном способе регенерации адсорбента применяют оборудование для десорбции паром и десорбции путем нагревания. Следовательно, это оборудование может быть крупногабаритным, и в соответствии со способом десорбции может потребоваться дренажное оборудование. В способе, предусматривающем размещение между разрядным электродом и заземляющим электродом гранул ферроэлектрического (сегнетоэлектрического) материала, необходимо прикладывать высокое напряжение, зависящее от диаметра частиц диэлектрического материала и заполняющего количества диэлектрического материала. Из-за этого возникают проблемы образования опасных озона и оксидов азота из воздуха. Кроме того, в способе, предусматривающем применение имеющего сотовую структуру катализатора, катализатор должен наверняка приходить в контакт с опасным газом. Следовательно, расстояние между разрядным электродом и заземляющим электродом увеличивается. Кроме того, для стабильного создания плазмы необходимо приложить высокое напряжение, чтобы получить большое количество энергии. В результате возникают проблемы образования оксидов азота и большого количества озона из воздуха. В способе, предлагаемом авторами настоящего изобретения, используется адсорбент с функцией металлического катализатора. В данном случае имеется проблема, заключающаяся в том, что концентрация подлежащего обработке опасного газа ограничивается в зависимости от количества адсорбента с функцией металлического катализатора. При размещении катализатора в форме гранул или сотовой структуры трудно обеспечить гибкость проектирования конструкции устройства очистки.

[0006] Настоящее изобретение направлено на решение указанных проблем. Задачей настоящего изобретения является обеспечение устройства и способа обработки окислительным разложением опасного газа летучего органического соединения (ЛОС) или т.п. при нормальной температуре.

Решение поставленной задачи

[0007] Первым аспектом настоящего изобретения является устройство обработки газа, снабженное:

проточным каналом, по которому протекает подлежащий обработке газ;

плазмогенерирующим блоком, снабженным по меньшей мере первым электродом, вторым электродом, диэлектрическим материалом и блоком источника питания для подачи электроэнергии, которые расположены внутри проточного канала, при этом между первым электродом и вторым электродом с помощью блока источника питания прикладывается напряжение, чтобы вызвать появление электрического разряда, за счет чего генерируется плазма; и

каталитической средой, которая предусмотрена в том положении, где находится плазма, генерируемая плазмогенерирующим блоком внутри проточного канала, предназначена для ускорения реакции с подлежащим обработке газом и имеет металлические каталитические частицы, находящиеся на неорганическом веществе.

[0008] Вторым аспектом настоящего изобретения является устройство обработки газа согласно первому аспекту настоящего изобретения, при этом первый электрод, второй электрод, диэлектрический материал и каталитическая среда расположены по порядку в направлении течения подлежащего обработке газа и каждый из них проницаем в направлении течения газа, а каталитическая среда размещена в том пространстве, где в проточном канале вызывается появление электрического разряда, или на стороне далее по потоку от этого пространства в направлении течения газа.

[0009] Третьим аспектом настоящего изобретения является устройство обработки газа согласно первому аспекту настоящего изобретения, при этом первый электрод, второй электрод, диэлектрический материал и каталитическая среда расположены по порядку в направлении, перпендикулярном направлению течения газа.

[0010] Четвертым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-третьего аспектов настоящего изобретения, при этом каталитическая среда дополнительно снабжена подложкой, к которой прикреплены по меньшей мере металлические каталитические частицы и которая выполнена из неорганического материала.

[0011] Пятым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-третьего аспектов настоящего изобретения, при этом каталитическая среда дополнительно снабжена:

неорганическими частицами, к поверхности которых прикреплены металлические каталитические частицы; и

подложкой, к которой прикреплены неорганические частицы и которая выполнена из неорганического материала.

[0012] Шестым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-третьего аспектов настоящего изобретения, при этом каталитическая среда заполнена большим числом неорганических частиц, несущих металлические каталитические частицы.

[0013] Седьмым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-шестого аспектов настоящего изобретения, при этом и первый электрод, и второй электрод представляют собой электрод гребенчатой формы, образованный из большого числа электродов, простирающихся в соответствующих заданных направлениях, и подлежащий обработке газ протекает через пространство, образованное электродами гребенчатой формы, диэлектрическим материалом и каталитической средой.

[0014] Восьмым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-седьмого аспектов настоящего изобретения, при этом плазма представляет собой по меньшей мере один вид плазмы разряда из тихого разряда, ползущего разряда, коронного разряда и импульсного разряда.

[0015] Девятым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-восьмого аспектов настоящего изобретения, при этом металлические каталитические частицы выполнены из по меньшей мере одного из следующих: Pt, Au, CeO2, PdO, MnO2, CuO и Ag.

[0016] Десятым аспектом настоящего изобретения является устройство обработки газа согласно любому из первого-девятого аспектов настоящего изобретения, при этом блок источника питания подает электроэнергию с выходной частотой 0,5 кГц или выше.

[0017] Одиннадцатым аспектом настоящего изобретения является способ обработки газа, включающий: генерирование плазмы при помощи электрического разряда в пространстве, где размещена каталитическая среда для ускорения реакции окислительного разложения с подлежащим обработке газом; и

пропускание подлежащего обработке газа в плазму, чтобы вызвать окислительное разложение.

[0018] Двенадцатым аспектом настоящего изобретения является способ обработки газа согласно одиннадцатому аспекту настоящего изобретения, при этом подают электроэнергию с выходной частотой 0,5 кГц или выше, чтобы вызвать появление электрического разряда, за счет чего генерируется плазма.

Преимущества изобретения

[0019] В устройстве обработки газа по настоящему изобретению катализатор и плазма используются в сочетании. Это позволяет преобразовывать газ, содержащий опасное вещество или т.п., в СО2 путем окислительного разложения при низкой температуре без ВЫХОДА промежуточных продуктов реакции, таких как СО и формальдегид. Кроме того, плазма предотвращает адсорбцию примесей, промежуточных продуктов реакции и т.п. на поверхности катализатора. Следовательно, снижение каталитических характеристик может быть подавлено, и каталитическая активность может сохраняться в течение длительных периодов времени. Кроме того, подложка для крепления катализатора изготовлена из неорганического материала. Таким образом, подложка устойчива к действию плазмы, и каталитическая среда может использоваться в течение длительных периодов времени. Соответственно, настоящее изобретение может обеспечить устройство обработки газа, способное на эффективное окисление и разложение опасного вещества летучего органического соединения (ЛОС) или т.п., которое загрязняет окружающую среду и оказывает вредное воздействие на организм человека.

Краткое описание чертежей

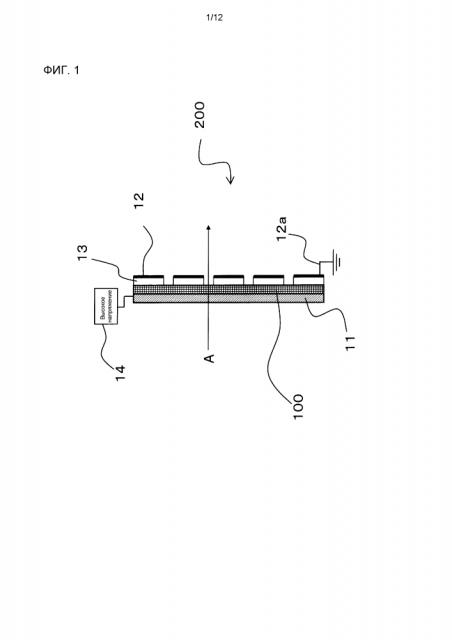

[0020] На фиг. 1 представлен схематичный вид в разрезе устройства обработки газа согласно одному варианту осуществления настоящего изобретения.

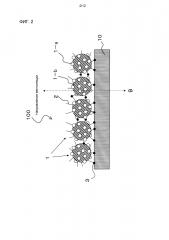

На фиг. 2 представлен схематичный вид каталитической среды, в которой закреплены тонкодисперсные частицы катализатора, согласно этому варианту осуществления настоящего изобретения.

На фиг. 3 представлен схематичный вид каталитической среды согласно другому варианту осуществления настоящего изобретения.

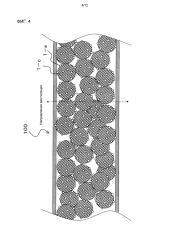

На фиг. 4 представлен схематичный вид каталитической среды согласно еще одному варианту осуществления настоящего изобретения.

На фиг. 5 представлен схематичный вид каталитической среды согласно другому варианту осуществления настоящего изобретения.

На фиг. 6 представлен схематичный вид устройства обработки газа согласно другому варианту осуществления настоящего изобретения.

На фиг. 7 представлен схематичный вид устройства обработки газа согласно еще одному варианту осуществления настоящего изобретения.

На фиг. 8 представлен схематичный вид в разрезе устройства обработки газа согласно другому варианту осуществления настоящего изобретения.

На фиг. 9 представлен схематичный вид в разрезе устройства обработки газа согласно еще одному варианту осуществления настоящего изобретения.

На фиг. 10 представлен схематичный вид устройства обработки газа согласно другому варианту осуществления настоящего изобретения.

На фиг. 11 представлен схематичный вид устройства обработки газа согласно еще одному варианту осуществления настоящего изобретения.

На фиг. 12 представлен схематичный вид устройства обработки газа согласно другому варианту осуществления настоящего изобретения.

Описание вариантов осуществления изобретения

[0021] Далее будут описаны варианты осуществления настоящего изобретения.

Первый вариант

[0022] На фиг. 1 представлен вид, схематично иллюстрирующий разрез устройства 200 обработки газа согласно одному варианту осуществления настоящего изобретения. Устройство 200 обработки газа расположено внутри проточного канала, в который подается газ, содержащий подлежащий обработке газ. Показанное на фиг. 1 устройство 200 обработки газа представляет собой устройство, в котором газ, содержащий подлежащий обработке газ, подаваемый в устройство 200 обработки газа в направлении стрелки А, превращается в СО2 вследствие окислительного разложения с использованием плазмы, генерируемой в устройстве 200 обработки газа, и воздействия каталитической среды 100.

[0023] Устройство 200 обработки газа снабжено подводящим электродом 11, заземляющим электродом 12, диэлектрическим материалом 13, каталитической средой 100 и (высоковольтным) источником 14 питания в качестве блока источника питания. В устройстве 200 обработки газа подводящий электрод 11, заземляющий электрод 12, диэлектрический материал 13 и источник 14 питания образуют элемент и устройство (плазмогенерирующий блок) для генерирования плазмы. Когда при помощи источника 14 питания прикладывается напряжение, в результате электрического разряда, возникающего между подводящим электродом 11 и диэлектрическим материалом 13, формируется реакционный слой нетермической плазмы с помощью подводящего электрода 11, заземляющего электрода 12 и диэлектрического материала 13. В устройстве 200 обработки газа подводящий электрод 11, каталитическая среда 100, заземляющий электрод 12 и диэлектрический материал 13 сконфигурированы находящимися в тесном контакте друг с другом. Один из подводящего электрода 11 и заземляющего электрода 12 является первым электродом, а другой - вторым электродом. В других вариантах осуществления объединено множество подводящих электродов 11 и множество заземляющих электродов 12. Даже в этих случаях к одному типу электродов относится каждый первый электрод, а к другому типу электродов - каждый второй электрод.

[0024] Подводящий электрод 11 представляет собой электрод, к которому источником 14 питания прикладывают напряжение. Заземляющий электрод 12 заземлен при помощи заземляющего провода 12а. Подводящий электрод 11, заземляющий электрод 12 и диэлектрический материал 13 имеют проницаемую структуру, при которой газ может проходить сквозь эти электроды. Конкретные примеры структур подводящего электрода 11, заземляющего электрода 12 и диэлектрического материала 13 могут включать решетчатую структуру, структуру язычкового экрана, пористую структуру, полученную пробивкой, и растянутую ячеистую структуру. При этом может быть использовано сочетание из двух или более из этих структур. Подводящий электрод 11 и заземляющий электрод 12 могут иметь игольчатую структуру. Подводящий электрод 11, заземляющий электрод 12 и диэлектрический материал могут иметь одинаковую форму и структуру из описанных выше форм и структур. На фиг. 1 в подводящем электроде 11 имеется много маленьких отверстий наподобие сетки, а в заземляющем электроде 12 и диэлектрическом материале 13 имеется небольшое число крупных отверстий наподобие пористой структуры, полученной пробивкой.

[0025] В качестве подводящего электрода 11 и заземляющего электрода 12 может быть использован материал, функционирующий в качестве электрода. В качестве материалов для подводящего электрода 11 и заземляющего электрода 12 могут быть использованы, например, металлы, такие как Cu, Ag, Au, Ni, Cr, Fe, Al, Ti, W, Ta, Mo и Co, а также их сплавы.

[0026] Диэлектрический материал 13 может иметь свойства изолятора. Примеры материалов для диэлектрического материала 13 могут включать неорганический материал, такой как ZrO2, γ-Al2O3, α-Al2O3, θ-Al2O3, η-Al2O3, аморфный Al2O3, алюмонитрид, муллит, стеатит, форстерит, кордиерит, титанат магния, титанат бария, SiC, Si3N4, Si-SiC, слюда и стекло, и полимерный материал, такой как полиимид, жидкокристаллический полимер, политетрафторэтилен (PTFE), этилентетрафторэтилен (ETFE), поливинилфторид (PVF), поливинилидендифторид (PVDF), полиэфиримид и полиамидимид. С точки зрения стойкости к действию плазмы и термостойкости неорганический материал является более предпочтительным.

[0027] Когда каталитическая среда 100, описываемая ниже, функционирует как диэлектрический материал (например, когда часть каталитической среды является изолятором), каталитическая среда 100 может быть использована в качестве диэлектрического материала. В таком случае диэлектрический материал 13 может быть не предусмотрен.

[0028] Далее будет описана каталитическая среда 100. На фиг. 2 приведен вид, схематично изображающий часть разреза каталитической среды 100 согласно данному варианту осуществления. Каталитическая среда 100 представляет собой катализатор для ускорения реакции, в которой подлежащий обработке газ преобразуется в диоксид углерода (СО2) вследствие окислительного разложения. В данном варианте осуществления, поскольку каталитическая среда 100 подвергается действию плазмы, реакция окислительного разложения, ускоряемая каталитической средой 100, еще более ускоряется.

[0029] Каталитическая среда 100 по данному варианту осуществления представляет собой проницаемый элемент в форме пластины или листа, через который может проходить газ. Каталитическая среда 100 выполнена включающей в себя подложку 10, катализатор 1, закрепленный на подложке 10, и т.п. Каталитическая среда 100 размещена в положении (области), где находится плазма, генерируемая плазмогенерирующим блоком. В настоящем варианте осуществления каталитическая среда 100, более конкретно, размещена между подводящим электродом 11 и диэлектрическим материалом 13 (в пространстве разряда). Газ может проходить сквозь каталитическую среду 100 в направлениях двойной пунктирной стрелки В на фиг. 2. По этой причине каталитическая среда 100 по данному варианту осуществления имеет структуру, в которой катализатор 1 закреплен на подложке 10 так, чтобы сохранялась проницаемость. Подложка 10 имеет проницаемую структуру, такую как структура фильтра, сетчатая (ячеистая) структура или структура, в которой в пластинчатой детали проделано множество дырок методом перфорации, такой как пробивка. Является предпочтительным, чтобы каталитическая среда 100 была расположена так, чтобы лицевая сторона с закрепленным катализатором 1 была обращена в сторону подводящего электрода 11 (сторону выше по потоку относительно направления течения газа) в устройстве 200 обработки газа. Например, когда подложка 10 имеет фильтроподобную или ячеистую структуру, внутри подложки 10 может быть образовано пространство. В этом случае катализатор 1 может быть закреплен внутри подложки 10 в соответствии со способом изготовления каталитической среды 100. В качестве альтернативы, катализатор 1 может быть закреплен на обеих лицевых сторонах подложки 10. Когда катализатор 1 закреплен внутри подложки 10 или на обеих лицевых сторонах подложки 10, каталитическая среда 100 может быть размещена обращенной в любом направлении.

[0030] В катализаторе 1 тонкодисперсные частицы 1-а катализатора поддерживаются тонкодисперсными частицами 1-b носителя. Катализатор 1 закрепляется на подложке 10 путем связывания силановых мономеров 2, соединенных с каждой из тонкодисперсных частиц 1-b носителя, с подложкой 10 химическими связями 3. Такая фиксация с использованием силановых мономеров 2 будет описана далее.

[0031] Тонкодисперсные частицы 1-а катализатора, входящие в состав катализатора 1, не ограничены при условии, что они обладают каталитической функцией по ускорению реакции, в ходе которой подлежащий обработке газ преобразуется в СО2 вследствие окислительного разложения. Является предпочтительным, чтобы тонкодисперсные частицы катализатора были выполнены из Au, Pt, CeO2, PdO, MnO2 или CuO, которым свойственна высокая каталитическая активность при окислении.

[0032] Тонкодисперсные частицы 1-а катализатора могут иметь диаметр частицы примерно 0,5 нм или более и примерно 200 нм или менее. Количество тонкодисперсных частиц 1-а катализатора, закрепляемых на тонкодисперсных частицах 1-b носителя, предпочтительно составляет от 0,1 до 20% по массе, а более предпочтительно, от 0,5 до 10% по массе. Когда нанесено 20% по массе или более тонкодисперсных частиц катализатора, тонкодисперсные частицы катализатора, представляющие собой тонкодисперсные частицы 1-а катализатора, агрегируются. Из-за этого их каталитическая активность низкая. Когда это количество составляет 0,1% по массе или менее, не достигается достаточная каталитическая активность. Следовательно, этот диапазон не является предпочтительным.

[0033] Тонкодисперсные частицы 1-а катализатора должны включать тонкодисперсные частицы, обладающие каталитической функцией по ускорению реакции, в ходе которой по меньшей мере подлежащий обработке газ преобразуется в диоксид углерода вследствие окислительного разложения, как описано выше, но тонкодисперсные частицы 1-а катализатора могут быть скомбинированы с другим веществом. А именно тонкодисперсные частицы 1-а катализатора могут представлять собой смесь тонкодисперсных частиц катализатора и тонкодисперсных частиц промотора или композиционный катализатор, включающий композиционные тонкодисперсные частицы, полученные объединением различных элементов-металлов с тонкодисперсными частицами катализатора. Когда тонкодисперсные частицы катализатора используют отдельно или когда к тонкодисперсным частицам катализатора примешивают промотор, тонкодисперсные частицы катализатора могут иметь полиэдрическую форму, а их размер может лежать в вышеописанном диапазоне. Когда используют композиционные тонкодисперсные частицы, объединенные с другим элементом-металлом, размер тонкодисперсных частиц катализатора может лежать в вышеописанном диапазоне. Примерами тонкодисперсных частиц металла (наночастиц), отличных от тонкодисперсных частиц катализатора, используемых в качестве промотора или в композиционном катализаторе, могут быть благородный металл, такой как Pt, Pd и Ir, и его оксид и основной (т.е. обычный, неблагородный) металл и его оксид. Две или более разновидностей тонкодисперсных частиц благородного металла и его оксида и основного металла и его оксида могут быть смешаны и нанесены на поверхность тонкодисперсных частиц 1-b носителя.

[0034] Тонкодисперсные частицы 1-b носителя представляют собой частицы, которые несут на себе тонкодисперсные частицы 1-а катализатора и посредством которых тонкодисперсные частицы 1-а катализатора крепятся к подложке 10. Тонкодисперсные частицы 1-b носителя не ограничены какими-то конкретными при условии, что эти частицы могут нести на себе тонкодисперсные частицы 1-а катализатора. Является предпочтительным, чтобы в качестве тонкодисперсных частиц 1-b носителя был использован оксид металла или неорганическое соединение, главным образом обладающее свойством физического поглощения.

[0035] Примеры оксида металла могут включать простой неорганический оксид, такой как γ-Al2O3, α-Al2O3, θ-Al2O3, η-Al2O3, аморфный Al2O3, TiO2, ZrO2, SnO2, SiO2, MgO, ZnO2, Bi2O3, In2O3, MnO2, Mn2O3, Nb2O5, FeO, Fe2O3, Fe3O4, Sb2O3, CuO, Cu2O, NiO, Ni3O4, Ni2O3, CoO, Co3O4, Co2O3, WO3, CeO2, Pr6O11, Y2O3, PbO и ThO2. Например, оксид металла может представлять собой сложный оксид, такой как SiO2-Al2O3, SiO2-B2O3, SiO2-P2O5, SiO2-TiO2, SiO2-ZrO2, Al2O3-TiO2, Al2O3-ZrO2, Al2O3-CaO, Al2O3-B2O3, Al2O3-P2O5, Al2O3-CeO2, Al2O3-Fe2O3, TiO2-CeO2, TiO2-ZrO2, TiO2-WO3, ZrO2-WO3, SnO2-WO3, CeO2-ZrO2, SiO2-TiO2-ZrO2, Al2O3-TiO2-ZrO2, SiO2-Al2O3-TiO2 или SiO2-TiO2-CeO2, или сложный оксид церия-циркония-висмута. Сложный оксид церия-циркония-висмута представляет собой твердый раствор, отображаемый общей формулой: Ce1-X-YZrXBiYO2-δ, где X, Y и δ находятся в диапазоне 0,1≤X≤0,3, 0,1≤Y≤0,3 и 0,05≤δ≤0,15 соответственно.

[0036] Примеры неорганического соединения, обладающего свойством физического поглощения, могут включать силикат, в том числе искусственный цеолит, такой как цеолит А, цеолит Р, цеолит Х и цеолит Y, природный цеолит, такой как клиноптилолит, сепиолит и морденит, слоистое силикатное соединение, такое как каолинит, монтмориллонит, кислая глина и кизельгур, и циклическое силикатное соединение, такое как волластонит и нептунит. Их примеры могут дополнительно включать фосфатное соединение, в том числе трикальцийфосфат, гидрофосфат кальция, пирофосфат кальция, метафосфат кальция и гидроксиапатит, активированный уголь и пористое стекло.

[0037] Используемые тонкодисперсные частицы 1-b носителя подбирают в зависимости от вида подлежащего обработке газа. Средний диаметр частицы у тонкодисперсных частиц 1-b носителя может составлять 0,1 мкм или более и 500 мкм или менее. Тонкодисперсные частицы 1-b носителя могут быть использованы индивидуально либо два и более их вида могут быть использованы в смеси. Употребляемый здесь средний диаметр частицы означает усредненный по объему диаметр частиц. Если не указано иное, средний диаметр частицы в настоящем документе отражает усредненный по объему диаметр частиц.

[0038] Далее описан способ изготовления катализатора 1. Этот способ изготовления катализатора 1 может представлять собой способ, в котором тонкодисперсные частицы 1-а катализатора имеют полиэдрическую структуру и эти тонкодисперсные частицы 1-а катализатора могут быть прикреплены к тонкодисперсным частицам 1-b носителя. Примеры этого способа могут включать способ соосаждения, способ нанесения осаждением, золь-гель технологию, способ нейтрализации-осаждения с использованием капания, способ добавления восстановителя, способ нейтрализации-осаждения с использованием регулирования рН и способ добавления соли металла и карбоновой кислоты. Эти способы могут быть надлежащим образом применены в зависимости от типа носителя.

[0039] Подложкой 10 является составляющая каталитическую среду 100 подложка в виде пластинчатой детали, к которой прикреплен катализатор 1. Как описано выше, подложка 10 имеет проницаемую структуру. Например, может быть использована подложка в форме листа, в котором имеется много образованных пробивкой сквозных пор, или волокнистая, тканевая или ячеистая подложка с волокнистой структурой (фильтроподобной), выполненная из тканого полотна, трикотажного полотна или нетканого полотна. Кроме этого, в зависимости от предполагаемого назначения, могут быть надлежащим образом использованы подложки с различными формами и размерами.

[0040] Является предпочтительным, чтобы подложка 10 была выполнена из неорганического материала, обладающего превосходной стойкостью к действию плазмы и термостойкостью. Стойкость к действию плазмы необходима потому, что подложка 10 расположена в той области, где находится плазма. Когда подложка 10 обладает стойкостью к действию плазмы, каталитическая функция каталитической среды 100 может сохраняться в течение длительных периодов времени. Термостойкость необходима потому, что газ, подлежащий обработке в устройстве 200 обработки газа, может представлять собой выхлопной газ, выбрасываемый при сжигании топлива, и имеет относительно высокую температуру. Когда обработке подвергается выхлопной газ, подложка должна обладать термостойкостью. Стойкость к действию плазмы - это долговечность в атмосфере плазмы, отражающая сложность возникновения эрозии под действием плазмы.

[0041] Является предпочтительным, чтобы неорганический материал, используемый для изготовления подложки 10, представлял собой, в частности, металлический материал, керамику или стекло, а более предпочтительно металл, оксид металла или стекло. В данном варианте осуществления тонкодисперсные частицы 1-b носителя, несущие тонкодисперсные частицы 1-а катализатора, прикреплены к подложке 10 посредством силановых мономеров 2. Когда силановые мономеры 2 присоединяют к подложке 10 в ходе реакции дегидратации-конденсации ковалентными связями, является предпочтительным, чтобы на поверхности подложки 10 была образована тонкая пленка оксида.

[0042] В качестве металлического материала, используемого для изготовления подложки 10 по настоящему изобретению, может быть использован металл с высокой температурой плавления, такой как вольфрам, молибден, тантал, ниобий, титан-цирконий-молибден (TZM) и вольфрам-рений (W-Re), благородный металл, такой как серебро и рутений и их сплав или оксид, специальный металл, такой как титан, никель, цирконий, хром, инконель и хастеллой, металл общего назначения, такой как алюминий, медь, нержавеющая сталь, цинк, магний и железо, сплав, содержащий металл общего назначения, или оксид металла общего назначения. Кроме того, в качестве металлического материала может быть использована деталь с пленкой из металла, сплава или оксида, образованной различными способами металлизации, вакуумного испарения, химического осаждения из газовой фазы (CVD) или магнетронного распыления.

[0043] Обычно тонкая пленка образуется на поверхности металла и поверхности сплава в результате естественного окисления. Для присоединения к ней силановых мономеров 2 может быть использована такая образовавшаяся в результате естественного окисления тонкая пленка. В этом случае предпочтительно заранее удалить масла и грязь, прилипшие к поверхности тонкой оксидной пленки, обычным способом. Это нужно для того, чтобы можно было прикрепить тонкодисперсные частицы 1-b носителя надежно и равномерно. Вместо использования для присоединения силановых мономеров 2 пленки, образовавшейся в результате естественного окисления, тонкую оксидную пленку можно сформировать на поверхности металла или поверхности сплава известным химическим способом или известным электрохимическим способом, таким как анодное окисление.

[0044] В качестве керамики, используемой для изготовления подложки 10 по настоящему изобретению, могут быть применены керамические изделия, такие как глиняные изделия, гончарная посуда, каменная керамика и фарфор, и керамические материалы, такие как стекло, цемент, гипс, эмаль или тонкая керамика. Что касается состава керамики, то может быть использована керамика на элементной основе, на оксидной основе, на гидроксидной основе, на карбидной основе, на карбонатной основе, на нитридной основе, на галогенидной основе или на фосфатной основе или их композит.

[0045] В качестве керамики, используемой для изготовления подложки 10 по настоящему изобретению, могут быть использованы титанат бария, цирконат-титанат свинца, феррит, оксид алюминия, форстерит, оксид циркония, циркон, муллит, стеатит, кордиерит, нитрид алюминия, нитрид кремния, карбид кремния, новый углерод, новое стекло или керамика, такая как высокопрочная керамика, функциональная керамика, сверхпроводящая керамика, нелинейно-оптическая керамика, противомикробная керамика, биоразлагающаяся керамика и биокерамика.

[0046] В качестве стекла, используемого для изготовления подложки 10 по настоящему изобретению, может быть использовано такое стекло, как известково-натриевое стекло, калиевое стекло, хрустальное стекло, кварцевое стекло, халькогенидное стекло, урановое стекло, жидкое (растворимое) стекло, поляризационное стекло, закаленное стекло, ламинированное стекло, термостойкое стекло/боросиликатное стекло, пуленепробиваемое стекло, стекловолокно, двухцветное стекло, авантюрин (красный авантюрин, солнечный камень, голубой авантюрин), стеклокерамика, стекло с низкой температурой плавления, «металлическое стекло» или сапфир.

[0047] Кроме того, в качестве подложки 10 по настоящему изобретению может быть использован цемент. Цемент включает обычный портландцемент, быстротвердеющий портландцемент, особо быстротвердеющий портландцемент, портландцемент со средней экзотермией, портландцемент с низкой экзотермией, сульфатоустойчивый портландцемент, шлакопортландцемент, представляющий собой смешанный цемент, полученный путем добавления в портландцемент доменного шлака, зольной пыли и кремнийсодержащих добавок, кремнеземистый цемент, цемент с добавкой зольной пыли и т.п.

[0048] Кроме того, в качестве подложки 10 по настоящему изобретению могут быть использованы диоксид титана, диоксид циркония, оксид алюминия, оксид церия, цеолит, апатит, диоксид кремния, активированный уголь, кизельгур или т.п. В качестве неорганического оксида в данном варианте осуществления может быть использован оксид такого металла, как хром, марганец, железо, кобальт, никель, медь и олово.

[0049] Далее будет описан способ фиксации катализатора 1 на подложке 10. Катализатор 1 в данном варианте осуществления удерживается на подложке 10 благодаря связыванию силановыми мономерами 2, которые связаны с поверхностью тонкодисперсных частиц 1-b носителя, несущих тонкодисперсные частицы 1-а катализатора, с подложкой 10 химическими связями (ковалентными связями), образующимися в результате реакции дегидратации-конденсации.

[0050] Далее будет описан механизм, по которому тонкодисперсные частицы 1-b носителя, несущие тонкодисперсные частицы 1-а катализатора, связываются с подложкой 10 при помощи силановых мономеров 2. Силановые мономеры 2, связанные с тонкодисперсными частицами 1-b носителя, ориентируются своей областью ненасыщенной связи или реакционноспособной функциональной группой наружу от тонкодисперсных частиц 1-b носителя, а затем присоединяются. Причина в том, что гидрофильная силанольная группа на одном конце каждого из силановых мономеров 2 притягивается к гидрофильной поверхности тонкодисперсных частиц 1-b носителя. С другой стороны, поскольку область ненасыщенной связи или реакционноспособная функциональная группа на другом его конце является гидрофобной, она склонна занимать позицию, наиболее удаленную от поверхности тонкодисперсных частиц 1-b носителя. Таким образом, силанольная группа каждого из силановых мономеров 2 ковалентно связывается с поверхностью тонкодисперсных частиц 1-b носителя по реакции дегидратации-конденсации, и в результате силановые мономеры 2 склонны ориентироваться областью ненасыщенной связи или реакционноспособной функциональной группой наружу. Поэтому много силановых мономеров 2 ковалентно соединены с тонкодисперсными частицами 1-b носителя при обращенных наружу областях ненасыщенной связи или реакционноспособных функциональных группах. Области ненасыщенной связи или реакционноспособные функциональные группы силановых мономеров 2, которые соединены с поверхностью тонкодисперсных частиц 1-b носителя, будучи обращенными наружу, связываются друг с другом. В результате тонкодисперсные частицы 1-b носителя соединяются друг с другом. Кроме того, области ненасыщенной связи или реакционноспособные функциональные группы также связываются с поверхностью подложки 10, тем самым закрепляя тонкодисперсные частицы 1-b носителя на подложке 10.

[0051] Другими словами, силановые мономеры, каждый из которых имеет область ненасыщенной связи или реакционноспособную функциональную группу и обладает превосходной реакционной способностью, используют в составе каталитической среды 100, применяемой в данном варианте осуществления. Поэтому множество тонкодисперсных частиц 1-b носителя над подл