Улучшенный способ жидкофазного алкилирования

Иллюстрации

Показать всеИзобретение относится к области химической технологии. Предложен способ получения моноалкилированного ароматического соединения, включающий стадию взаимодействия алкилирующегося ароматического соединения с алкилирующим реагентом в присутствии каталитической композиции. Каталитическая композиция содержит пористый кристаллический материал МСМ-56 и связующее. Упомянутый материал МСМ-56 синтезирован с использованием затравки. Массовое отношение кристаллического материала к связующему в каталитической композиции составляет от более 20/80 до примерно 80/20. Полученный материал МСМ-56 обладает повышенной активностью и моноселективностью, что обеспечивает эффективность процесса получения моноалкилированных ароматических соединений. 20 з.п. ф-лы, 5 ил., 7 табл., 16 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

По настоящей заявке испрашивается приоритет по предварительной заявке U.S. №61/535632, поданной 16 сентября 2011 г., и ЕР 11188529,9, поданной 10 ноября 2011 г., международной заявке №PCT/US2012/51181, поданной 16 августа 2012 г., раскрытия которых во всей их полноте включены в настоящее изобретение в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к улучшенному способу получения алкилароматических соединений, например, этилбензола, кумола и втор-бутилбензола.

Из числа алкилароматических соединений, успешно получаемых улучшенным способом, предлагаемым в настоящем изобретении, например, этилбензол и кумол, являются ценными промышленными химикатами, которые используют в промышленности для получения мономера стирола и совместного получения фенола и ацетона соответственно. В действительности, обычный путь получения фенола представляет собой способ, который включает алкилирование бензола пропиленом с получением кумола, последующее окисление кумола с образованием соответствующего гидропероксида и последующее расщепление гидропероксида с получением эквимолярных количеств фенола и ацетона. Этилбензол можно получить с помощью целого ряда различных химических процедур. Одним способом, который приобрел значительное промышленное распространение, является парофазное алкилирование бензола этиленом в присутствии твердого кислотного цеолитного катализатора ZSM-5. Примеры таких способов получения этилбензола описаны в патентах U.S. №№3751504 (Keown), 4547605 (Kresge) и 4016218 (Haag).

Другим способом, который приобрел значительное промышленное распространение, является жидкофазный способ получения этилбензола из бензола и этилена, поскольку он проводится при более низкой температуре, чем парофазный вариант, и, следовательно, склонен приводить к меньшим выходам побочных продуктов. Например, в патенте U.S. №4891458 (Innes) описан жидкофазный синтез этилбензола с использованием цеолита бета, а в патенте U.S. №5334795 (Chu) описано применение МСМ-22 в жидкофазном синтезе этилбензола. В последнем патенте описано применение катализатора, включающего кристаллический материал МСМ-22 и связующее при отношении кристалл/связующее, составляющем от примерно 1/99 до примерно 90/10.

Кумол в течение многих лет в промышленном масштабе получали путем жидкофазного алкилирования бензола пропиленом над катализатором Фриделя-Крафтса, в частности, твердой фосфорной кислотой или хлоридом алюминия. Однако недавно установлено, что каталитические системы на основе цеолитов являются более активными и селективными для пропилирования бензола с получением кумола. Например, в патенте U.S. №4992606 (Kushnerick) описано применение МСМ-22 для жидкофазного алкилирования бензола пропиленом.

В других публикациях показано применение катализаторов, включающих кристаллические цеолиты и связующие, для превращения сырья, включающего алкилирующееся ароматическое соединение и алкилирующий реагент в продукт алкилароматического превращения при условиях по меньшей мере частично жидкофазного превращения. К ним относятся U.S. 2005/0197517 А1 (Cheng), в котором показано применение катализатора при отношении кристалл/связующее, составляющем 65/35 и 100/0; U.S. 2002/0137977 A1 (Hendriksen), показано применение катализатора при отношении кристалл/связующее, составляющем 100/0, но не указано на негативное влияние связующего на селективность; в U.S. 2004/0138051 A1 (Shan) показано применение катализатора, включающего микропористый цеолит, включенный в мезопористую подложку, в котором отношение цеолит/подложка составляет от менее 1/99 до более 99/1, предпочтительно от 3/97 до 90/10; в WO 2006/002805 (Spano) показано применение катализатора при отношении кристалл/связующее, составляющем 20/80 до 95/5, например, 55/45; в патенте U.S. №6376730 (Jan) показано применение слоистого катализатора при отношении кристалл/связующее, составляющем от 70/30 и 83/17; в ЕР 0847802 В1 показано применение катализатора при отношении кристалл/связующее, составляющем от 50/50 до 95/5, предпочтительно от 70/30 до 90/10; и в патенте U.S. №5600050 (Huang) показано применение катализатора, включающего от более 30 до 70 мас.% цеолита Н-бета, от 0,5 до 10 мас.% галогена и остаток представляет собой связующее оксид алюминия.

Имеющиеся способы алкилирования для получения алкилароматических соединений, например, этилбензола и кумола, по своей природе дают полиалкилированные соединения, а также искомый моноалкилированный продукт. Поэтому обычным является переалкилирование полиалкилированных соединений дополнительным ароматическим сырьем, например, бензолом, и получить дополнительный моноалкилированный продукт, например, этилбензол или кумол, путем рециркулирования полиалкилированных соединений в реактор алкилирования или, чаще, путем загрузки полиалкилированных соединений в отдельный реактор переалкилирования. Примеры катализаторов, которые использовали для алкилирования ароматических соединений, такого как алкилирование бензола этиленом или пропиленом, и переалкилирования полиалкилированных соединений, таких как полиэтилбензолы и полиизопропилбензолы, приведены в патенте U.S. №5557024 (Cheng) и включают МСМ-49, МСМ-22, PSH-3, SSZ-25, цеолит X, цеолит Y, цеолит бета, деалюминированный кислотой морденит и ТЕА-морденит. Переалкилирование над мелкокристаллической (<0,5 мкм) формой ТЕА-морденита также раскрыто в патенте U.S. 6984764.

Когда стадию алкилирования проводят в жидкой фазе, также желательно проводить стадию переалкилирования в жидкой фазе. Однако в случае работы при относительно низких температурах, в жидкофазных способах предъявляются требования к катализатору, в особенности на стадии переалкилирования, когда объемные полиалкилированные соединения нужно превратить в дополнительный моноалкилированный продукт без образования нежелательных побочных продуктов. Показано, что это является значительным затруднением в случае получения кумола, когда имеющиеся катализаторы или не обладают необходимой активностью, или приводят к получению значительных количество побочных продуктов, таких как этилбензол и н-пропилбензол.

Хотя в данной области техники предполагается, что катализаторы для превращения сырья, включающего алкилирующееся ароматическое соединение и алкилирующий реагент, в продукт алкилароматического превращения при условиях по меньшей мере частично жидкофазного превращения состоят из пористого кристаллического алюмосиликата и связующего при отношении кристалл/связующее, составляющем от 1/99, например, от 5/95 до 100/0, современные промышленные катализаторы, т.е. пригодные для промышленного применения в этом способе состоят из пористого кристаллического алюмосиликата и связующего при отношении кристалл/связующее, составляющем 65/35 или 80/20. Получение пригодного для промышленного применения катализатора для таких способов, проводимых при условиях по меньшей мере частично жидкофазного превращения, которое улучшает моноселективность, т.е. приводит к образованию меньшего количества ди- или полиалкилированного продукта, приведет к увеличению объема выпуска на имеющихся предприятиях и снижению капитальных затрат на строящихся предприятиях вследствие уменьшения отношений ароматическое соединение/алкилирующий реагент.

В опубликованной заявке на патент U.S. №2011/0178353, выданной dark et al., раскрыт жидкофазный или частично жидкофазный способ алкилирования для получения алкилароматических соединений, проводимый в присутствии специфического катализатора, включающего пористый кристаллический материал, например, кристаллический алюмосиликат ("кристалл"), и связующее при отношении кристалл/связующее, составляющем от примерно 20/80 до примерно 60/40, что приводит к превосходному сочетанию активности и, что важно, моноселективности. Раскрытые подходящие катализаторы включают материалы группы МСМ-22.

Установлено, что молекулярные сита группы МСМ-22 применимы во множестве методик превращения углеводородов. Примерами молекулярных сит группы МСМ-22 являются МСМ-22, МСМ-49, МСМ-56, ITQ-1, ITQ-2, PSH-3, SSZ-25, ERB-1, UZM-8 и UZM-8HS. В частности, МСМ-56 является слоистым оксидным материалом, а не трехмерно упорядоченным цеолитом, в котором каждый слой в МСМ-56 является пористым и обладает каркасной структурой, очень сходной со структурой МСМ-22 и других материалов группы МСМ-22.

В предварительной заявке U.S. №61/535632, выданной Johnson et al., поданной 12 сентября 2011 г. и во всей своей полноте включенной в настоящее изобретение в качестве ссылки, раскрыт улучшенный способ получения высококачественного пористого выращенного с использованием затравки кристаллического МСМ-56 материала путем включения затравочных кристаллов МСМ-56 в начальную реакционную смесь. Она также относится к выращенному с использованием затравки материалу МСМ-56, полученному улучшенным способом, включающим его каталитическим композициям и его применению в способе каталитического превращения углеводородов.

Согласно изобретению неожиданно было установлено, что содержащий затравку кристаллический алюмосиликат МСМ-56 в комбинации со связующим при массовом отношении кристалл/связующее, составляющем от более примерно 20/80 до примерно 80/20, предпочтительно от примерно 40/60 до примерно 60/40, приводит к превосходному сочетанию активности и, что важно, моноселективности в способах жидкофазного или частично жидкофазного алкилирования для получения алкилароматических соединений.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к улучшенному способу превращения сырья, включающего алкилирующееся ароматическое соединение и алкилирующий реагент, в необходимый продукт алкилароматического превращения при условиях по меньшей мере частично жидкофазного превращения в присутствии специфического катализатора, включающего пористый кристаллический материал, например, кристаллический алюмосиликат, и связующее при отношении кристалл/связующее, составляющем от примерно 20/80 до примерно 60/40. Одним объектом настоящего изобретения является способ селективного получения искомого моноалкилированного ароматического соединения, включающий стадию взаимодействия алкилирующегося ароматического соединения с алкилирующим реагентом в присутствии каталитической композиции при условиях по меньшей мере частично жидкофазного превращения, указанная каталитическая композиция включает пористый кристаллический материал, например, кристаллический алюмосиликат, и связующее при массовом отношении кристалл/связующее, составляющем от примерно 20/80 до примерно 60/40. Другим объектом настоящего изобретения является улучшенный способ алкилирования для селективного получения моноалкилбензола, включающий стадию взаимодействия бензола с алкилирующим реагентом при условиях алкилирования в присутствии катализатора алкилирования, который включает пористый кристаллический материал, например, кристаллический алюмосиликат, и связующее при отношении кристалл/связующее, составляющем от примерно 20/80 до примерно 60/40.

Катализатор для применения в способе, предлагаемом в настоящем изобретении, может включать, например, кристаллическое молекулярное сито, обладающее структурой цеолита бета, или обладающее рентгенограммой, включающей максимумы при межплоскостных расстояниях, равных 12,4±0,25, 6,9±0,15, 3,57±0,07 и 3,42±0,07 ангстрема. Более предпочтительно, если катализатор для применения в настоящем изобретении может представлять собой кристаллическое молекулярное сито, обладающее структурой бета, материал группы МСМ-22, например, МСМ-22, или их смесь.

Другим объектом настоящего изобретения является способ селективного превращения бензола в этилбензол, включающий взаимодействие сырья, содержащего бензол, с этиленом при условиях по меньшей мере частично жидкофазного превращения в присутствии содержащей затравку композиции МСМ-56 кристалл/связующее, обладающей отношением кристалл/связующее, составляющим от более примерно 20/80 до примерно 60/40.

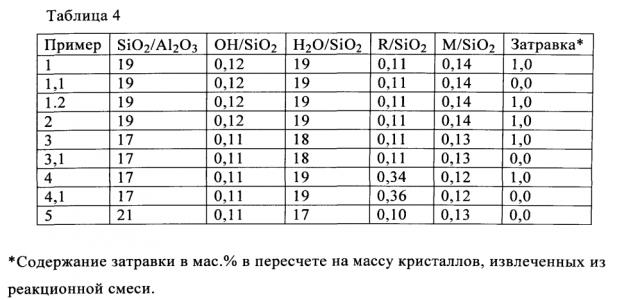

Другим объектом настоящего изобретения является способ селективного алкилирования бензола этиленом с получением этилбензола, включающий приготовление синтетического пористого кристаллического материала МСМ-56, включающий стадии а) приготовление первой реакционной смеси, содержащей источники катиона щелочного или щелочноземельного металла (М), оксида трехвалентного элемента X, оксида четырехвалентного элемента Y и воду, указанная первая реакционная смесь обладает составом, выраженным с помощью молярных отношений оксидов, находящихся в следующих диапазонах: YO2/Х2O3 = от 5 до 35; Н2О/YO2 = от 10 до 70; OH-/YO2 = от 0,05 до 0,20; M/YO2 = от 0,05 до 3,0; указанная первая реакционная смесь дополнительно включает затравочные кристаллы цеолита в количестве от большего или равного 0,05 мас.% до меньшего или равного 5 мас.% в пересчете на массу указанной первой реакционной смеси; b) добавление направляющего реагента R к реакционной смеси, полученной на стадии а), с получением второй реакционной смеси, содержащей указанный направляющий реагент R в молярном отношении, находящемся в следующем диапазоне: R/YO2 = от 0,08 до 0,3; с) кристаллизация указанной второй реакционной смеси, полученной на стадии b), при температуре, равной от примерно 90°С до примерно 175°С, и в течение менее 90 ч, с образованием смеси, включающей кристаллы материала МСМ-56 с затравкой и менее 10 мас.% кристаллов примеси, не представляющей собой МСМ-56, в пересчете на полную массу указанных МСМ-56 кристаллов в указанной первой реакционной смеси, что определено с помощью рентгенографии; и d) отделение и извлечение по меньшей мере части указанных кристаллов указанного материала МСМ-56 с затравкой из указанной смеси, полученной на стадии с), где указанные кристаллы указанного материала МСМ-56 с затравкой обладают рентгенограммой, приведенной ниже в таблице 1:

| Таблица 1 | |

| Межплоскостные расстояния (ангстремы) | Относительная интенсивность |

| 12,4±0,2 | vs |

| 9,9±0,3 | m |

| 6,9±0,1 | w |

| 6,4±0,3 | w |

| 6,2±0,1 | w |

| 3,57±0,07 | m-s |

| 3,44±0,07 | vs |

Объединение указанного материала МСМ-56 с затравкой со связующим при массовом отношении кристаллы/связующее, составляющем от более примерно 20/80 до примерно 80/20, с образованием каталитической композиции; и взаимодействие сырья, содержащего бензол, с этиленом при условиях по меньшей мере частично жидкофазного превращения при условиях каталитического алкилирования, включающих температуру, равную от примерно 0°С до примерно 500°С, давление, равное от примерно 20 до примерно 25000 кПа абс., отношение количества молей бензола к количеству молей этилена, составляющее от примерно 0,1:1 до примерно 50:1, и среднечасовую скорость подачи сырья (ССПС) в пересчете на этилен, равную от примерно 0,1 до примерно 500 ч-1, с указанной каталитической композицией.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

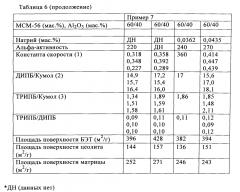

На фиг. 1 приведена зависимость селективности диизопропилбензол/изопропилбензол (ордината) от выраженного в процентах содержания МСМ-56 в экструдате 1/20 дюйма четырехлепестковой формы, связанном с оксидом алюминия Versal 300, для не содержащего затравку МСМ-56 (абсцисса), содержащего введенную ex situ затравку МСМ-56 и содержащего введенную in situ затравку МСМ-56.

На фиг. 2 приведена зависимость селективности триизопропилбензол/изопропилбензол (ордината) от выраженного в процентах содержания МСМ-56 в экструдате 1/20 дюйма четырехлепестковой формы, связанном с оксидом алюминия Versal 300 (абсцисса), для не содержащего затравку МСМ-56, содержащего введенную ex situ затравку МСМ-56 и содержащего введенную in situ затравку МСМ-56.

На фиг. 3 приведена зависимость активности (в виде константы скорости второго порядка, умноженной на k2, умноженной на 1000) (ордината) от выраженного в процентах содержания МСМ-56 в экструдате 1/20 дюйма четырехлепестковой формы, связанном с оксидом алюминия Versal 300 (абсцисса), для не содержащего затравку МСМ-56, содержащего введенную ех situ затравку МСМ-56 и содержащего введенную in situ затравку МСМ-56.

На фиг. 4 приведена зависимость диизопропилбензол/триизопропилбензол селективности (ордината) от выраженного в процентах содержания МСМ-56 в экструдате 1/20 дюйма четырехлепестковой формы, связанном с оксидом алюминия Versal 300 (абсцисса), для не содержащего затравку МСМ-56, содержащего введенную ex situ затравку МСМ-56 и содержащего введенную in situ затравку МСМ-56.

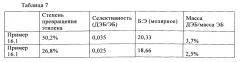

На фиг. 5 приведена зависимость селективности диэтилбензол/этилбензол (ордината) от степени превращения этилена (абсцисса) в методиках примеров 16.1-16.5.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к улучшенному способу получения моноалкилированных ароматических соединений, предпочтительно этилбензола, кумола и втор-бутилбензола, с помощью жидкофазного или частично жидкофазного алкилирования алкилирующегося ароматического соединения, предпочтительно бензола. В способе, предлагаемом в настоящем изобретении, более предпочтительно используют каталитическую композицию, включающую пористый кристаллический материал, например, кристаллический алюмосиликат, и связующее, при массовом отношении кристалл/связующее, составляющем от более примерно 20/80 до примерно 80/20, или от более примерно 20/80 до примерно 60/40, предпочтительно от примерно 20/80 до примерно 40/60, или еще более предпочтительно от примерно 40/60 до примерно 60/40.

Методики получения катализаторов, необходимых для применения в настоящем изобретении, включают приведенные в указанны ниже публикациях и включенных в настоящее изобретение в качестве ссылки, измененные только путем регулирования компаундирования или экструзии, например, конечного катализатора для обеспечения отношения кристалл/связующее, составляющего от примерно 20/80 до примерно 60/40. Это вполне входит в компетенцию специалистов в области приготовления катализаторов. Например, в патенте U.S. №4954325 описан кристаллический МСМ-22 и включающий его катализатор, в патенте U.S. №5236575 описан кристаллический МСМ-49 и включающий его катализатор и в патентах U.S. №№5362697 и 5557024 описан кристаллический МСМ-56 и включающий его катализатор. При компаундировании или экструзии конкретного кристаллического материала со связующим с образованием катализатора, необходимого для применения в настоящем изобретении, необходимо, чтобы такой конечный каталитический продукт обладал отношением кристалл/связующее, составляющим от примерно 20/80 до примерно 60/40 или от более примерно 20/80 до примерно 80/20, предпочтительно от примерно 40/60 до примерно 80/20, или еще более предпочтительно от примерно 40/60 до примерно 60/40.

Термин "введение затравки ex situ" при использовании в настоящем изобретении означает методику введения затравки цеолита в реактор для синтеза цеолита, в котором затравку цеолита в свежесинтезированном виде добавляют в реактор.

Термин "введение затравки in situ" при использовании в настоящем изобретении означает методику введения затравки цеолита в реактор для синтеза цеолита, в котором оставшаяся затравка цеолита в свежесинтезированном виде остается в реакторе от предыдущей кристаллизации цеолита.

Термин "ароматические" применительно к алкилирующимся ароматическим соединениям, которые можно использовать в качестве сырья в настоящем изобретении, обладает известным в данной области техники значением. Они включают алкилзамещенные и незамещенные моно- и полиядерные соединения. Соединения ароматического характера, которые содержат гетероатом, также применимы при условии, что они де действуют, как яды катализатора при выбранных условиях проведения реакции.

Замещенные ароматические соединения, которые можно алкилировать в настоящем изобретении, должны содержать по меньшей мере один атом водорода, непосредственно связанный с ароматическим ядром. Ароматические кольца могут быть замещены одним или большим количеством алкильных, арильных, алкиларильных, алкоксильных, арилоксильных, циклоалкильных, галогенидных и/или других групп, которые не мешают реакции алкилирования.

Подходящие ароматические соединения включают бензол, нафталин, антрацен, нафтацен, перилен, коронен и фенантрен и бензол является предпочтительным.

Обычно алкильные группы, которые могут содержаться в качестве заместителей ароматического соединения, содержат от 1 до примерно 22 атомов углерода и обычно примерно от 1 до 8 атомов углерода, и чаще всего примерно от 1 до 4 атомов углерода.

Подходящие алкилзамещенные ароматические соединения включают толуол, ксилол, изопропилбензол, н-пропилбензол, альфа-метилнафталин, этилбензол, мезитилен, дурол, цимолы, бутилбензол, псевдокумол, о-диэтилбензол, м-диэтилбензол, п-диэтилбензол, изоамилбензол, изогексилбензол, пентаэтилбензол, пентаметилбензол; 1,2,3,4-тетраэтилбензол; 1,2,3,5-тетраметилбензол; 1,2,4-триэтилбензол; 1,2,3-триметилбензол, м-бутилтолуол; п-бутилтолуол; 3,5-диэтилтолуол; о-этилтолуол; п-этилтолуол; м-пропилтолуол; 4-этил-м-ксилол; диметилнафталины; этилнафталин; 2,3-диметилантрацен; 9-этилантрацен; 2-метилантрацен; о-метилантрацен; 9,10-диметилфенантрен; и 3-метилфенантрен. Обладающие большей молекулярной массой алкилароматические соединения также можно использовать в качестве исходных веществ и они включают ароматические органические соединения, такие как полученные алкилированием ароматических органических соединений олефиновыми олигомерами. Такие продукты в данной области техники часто называют алкилатами и они включают гексилбензол, нонилбензол, додецилбензол, пентадецилбензол, гексилтолуол, нонилтолуол, додецилтолуол, пентадецилтолуол и т.п. Очень часто алкилат получают в виде высококипящей фракции, в которой алкильная группа, присоединенная к ароматическому ядру, обладает размером от примерно C6 до примерно С12. Если искомым продуктом является кумол или этилбензол, способ, предлагаемый в настоящем изобретении, дает приемлемо небольшое количество побочных продуктов, таких как ксилолы. Содержание ксилолов, полученных в таких случаях, может составлять менее примерно 500 част./млн.

Продукт риформинга, содержащий смесь бензола, толуола и/или ксилола, является особенно подходящим сырьем для способа алкилирования, предлагаемого в настоящем изобретении.

Алкилирующие реагенты, которые можно использовать в способе, предлагаемом в настоящем изобретении, обычно включают любое алифатическое или ароматическое органическое соединение, содержащее одну или большее количество доступных алкилирующих алифатических групп, способных к реакции с алкилирующимся ароматическим соединением, предпочтительно алкилирующих групп, содержащих от 1 до 5 атомов углерода. Примерами подходящих алкилирующих реагентов являются олефины, такие как этилен, пропилен, бутены и пентены; спирты (включая одноатомные спирты, двухатомные спирты, трехатомные спирты и т.п.), такие как метанол, этанол, пропанолы, бутанолы и пентанолы; альдегиды, такие как формальдегид, ацетальдегид, пропионовый альдегид, масляный альдегид и н-валериановый альдегид; и алкилгалогениды, такие как метилхлорид, этилхлорид, пропилхлориды, бутилхлориды и пентилхлориды и т.п.

Смеси легких олефинов применимы в качестве алкилирующих реагентов в способе алкилирования, предлагаемом в настоящем изобретении. Поэтому смеси этилена, пропилена, бутенов и/или пентенов, которые являются основными компонентами различных потоков продуктов нефтеперерабатывающих предприятий, например, топливного газа, отходящих газов газогенераторных установок, содержащих этилен, пропилен и т.п., отходящих газов крекинга нафты, содержащих легкие олефины, потоки пропан/пропилен предприятий флюид-каталитического крекинга и т.п., применимы в качестве алкилирующих реагентов в настоящем изобретении. Например, типичный поток легких олефинов флюид-каталитического крекинга обладает следующим составом, приведенным ниже в таблице 3А:

| Таблица 3А | ||

| Мас.% | Мол.% | |

| Этан | 3,3 | 5,1 |

| Этилен | 0,7 | 1,2 |

| Пропан | 4,5 | 15,3 |

| Пропилен | 42,5 | 46,8 |

| Изобутан | 12,9 | 10,3 |

| н-Бутан | 3,3 | 2,6 |

| Бутены | 22,1 | 18,32 |

| Пентаны | 0,7 | 0,4 |

Продукты реакции, которые можно получить способом, предлагаемым в настоящем изобретении, включают этилбензол по реакции бензола с этиленом, кумол по реакции бензола с пропиленом, этилтолуол по реакции толуола с этиленом, цимолы по реакции толуола с пропиленом и втор-бутилбензол по реакции бензола и н-бутена. Особенно предпочтительные механизмы способа, предлагаемого в настоящем изобретении, относятся к получению кумола путем алкилирования бензола пропиленом и получению этилбензола путем алкилирования бензола этиленом.

Реагенты в способе, предлагаемом в настоящем изобретении, могут частично или полностью находится в жидкой фазе и могут быть неразбавленными, т.е. намеренно не содержать смеси с другим материалом и не быть им разбавленным, или они могут вводиться во взаимодействие с каталитической композицией с помощью газов-носителей или разбавителей, таких как, например, водород или азот.

Улучшенный способ алкилирования, предлагаемый в настоящем изобретении, можно осуществлять так, что реагенты, т.е. алкилирующееся ароматическое соединение и алкилирующий реагент, вводят во взаимодействие с содержащимся катализатором в подходящей зоне реакции, например, в проточном реакторе, содержащем неподвижный слой каталитической композиции, при эффективных условиях алкилирования. Такие условия включают температуру, равную от примерно 0°С до примерно 500°С, предпочтительно от примерно 10°С до примерно 260°С, давление, равное от примерно 0,2 до примерно 25000 кПа абс., предпочтительно от примерно 100 до примерно 5500 кПа абс., отношение количества молей алкилирующегося ароматического соединения к количеству молей алкилирующего реагента, составляющее от примерно 0,1:1 до примерно 50:1, предпочтительно от примерно 0,5:1 до примерно 10:1, и среднечасовую скорость подачи сырья (ССПС) в пересчете на алкилирующий реагент, равную примерно от 0,1 до 500 ч, предпочтительно от примерно 0,5 до примерно 100 ч.

Если бензол алкилируют этиленом с получением этилбензола, реакцию алкилирования предпочтительно проводят при условиях по меньшей мере частично жидкофазного превращения, это означает, что во время реакции алкилирования по меньшей мере часть бензола находится в жидкой фазе. Подходящие условия включают температуру, равную от примерно 150°С до примерно 300°С, более предпочтительно от примерно 170°С до примерно 260°С; давление, равное примерно до 20400 кПа абс., более предпочтительно от примерно 2000 кПа абс. до примерно 5500 кПа абс.; среднечасовую скорость подачи сырья (ССПС) в пересчете на алкилирующий реагент - этилен, равную от примерно 0,1 до примерно 20 ч, более предпочтительно от примерно 0,5 до примерно 6 ч; отношение количества молей бензола к количеству молей этилена в реакторе алкилирования, составляющее от примерно 0,5:1 до примерно 30:1, более предпочтительно от примерно 1:1 до примерно 10:1.

Если бензол алкилируют пропиленом с получением кумол, реакция также может протекать при условиях по меньшей мере частично жидкофазного превращения, включающих температуру, равную до примерно 250°С, предпочтительно до примерно 150°С, например, от примерно 10°С до примерно 125°С; давление, равное примерно 25000 кПа абс. или менее, например, от примерно 100 до примерно 3000 кПа абс.; среднечасовую скорость подачи сырья (ССПС) в пересчете на алкилирующий реагент - пропилен, равную от примерно 0,1 ч до примерно 250 ч, предпочтительно от примерно 1 ч до примерно 50 ч; и отношение количества молей бензола к количеству молей пропилена в реакторе алкилирования, составляющее от примерно 0,5:1 до примерно 30:1, более предпочтительно от примерно 1:1 до примерно 10:1.

Если бензол алкилируют бутенами, например, н-бутеном, с получением бутилбензола, например, втор-бутилбензола, реакция также может протекать при условиях по меньшей мере частично жидкофазного превращения, включающих температуру, равную до примерно 250°С, предпочтительно до примерно 150°С, например, от примерно 10°С до примерно 125°С; давление, равное примерно 25000 кПа абс. или менее, например, от примерно 100 до примерно 3000 кПа абс.; среднечасовую скорость подачи сырья (ССПС) в пересчете на алкилирующий реагент - бутены, равную от примерно 0,1 ч-1 до примерно 250 ч-1, предпочтительно от примерно 1 ч-1 до примерно 50 ч-1; и отношение количества молей бензола к количеству молей бутенов в реакторе алкилирования, составляющее от примерно 0,5:1 до примерно 30:1, более предпочтительно от примерно 1:1 до примерно 10:1.

Кристаллическая часть катализатора, предназначенного для применения в настоящем изобретении, может включать кристаллическое молекулярное сито, обладающее структурой цеолита бета (описан в патенте U.S. №3308069) или материал группы МСМ-22. Катализатор должен включать кристаллическое молекулярное сито, обычным образом объединенное с оксидным связующим, как это подробно описано ниже в настоящем изобретении, при массовом отношении кристалл/связующее, составляющем от примерно 20/80 до примерно 80/20 или от более примерно 20/80 до примерно 40/60, предпочтительно от примерно 20/80 до примерно 40/60, или еще более предпочтительно от примерно 40/60 до примерно 60/40.

Для некоторых случаев применения катализатора средний размер частиц компонента - кристаллического молекулярного сита может быть равен от примерно 0,05 до примерно 200 мкм, например, от 20 до примерно 200 мкм.

Термин "материал группы МСМ-22" (или "молекулярное сито группы МСМ-22") при использовании в настоящем изобретении включает:

(i) молекулярные сита, образованные из общего кристаллического структурного блока первого порядка "элементарной ячейки обладающей топологией каркаса MWW". Элементарная ячейка представляет собой пространственную группировку атомов, которую укладывают в трехмерном пространстве для описания кристалла, как это указано в публикации "Atlas of Zeolite Framework Types", Fifth edition, 2001, полное содержание которой включено в настоящее изобретение в качестве ссылки;

(ii) молекулярные сита, образованные из общего кристаллического структурного блока второго порядка, 2-мерная укладка таких элементарных ячеек каркасного типа MWW, образующая "монослой толщиной в одну элементарную ячейку", предпочтительно толщиной в одну с-элементарную ячейку;

(iii) молекулярные сита, образованные из общих кристаллических структурных блоков второго порядка, "слои толщиной в одну или большее количество элементарных ячеек", в которых слой толщиной более одной элементарной ячейки образован путем наложения, упаковки или связывания по меньшей мере двух монослоев элементарных ячеек толщиной в одну элементарную ячейку, обладающих топологией каркаса MWW. Наложение таких структурных блоков второго порядка может происходить регулярным образом, нерегулярным образом, случайным образом или в виде их комбинаций; или элементарных ячеек обладающих топологией каркаса MWW.

Группа материалов МСМ-22 отличается тем, что они обладают рентгенограммой, включающей максимумы при межплоскостных расстояниях, равных 12,4±0,25, 3,57±0,07 и 3,42±0,07 ангстрема (прокаленные или свежесинтезированные). Группу материалов МСМ-22 можно охарактеризовать, как обладающие обладают рентгенограммой, включающей максимумы при межплоскостных расстояниях, равных 12,4±0,25, 6,9±0,15, 3,57±0,07 и 3,42±0,07 ангстрема (прокаленные или свежесинтезированные). Рентгенографические данные, использованные для описания молекулярного сита, получены по стандартной методике с использованием дублета К-альфа меди в качестве падающего излучения и дифрактометра, снабженного сцинтилляционным счетчиком и присоединенным компьютером в качестве системы накопления данных. Материалы, относящиеся к группе МСМ-22, включают МСМ-22 (описан в патенте U.S. №4954325), PSH-3 (описан в патенте U.S. №4439409), SSZ-25 (описан в патенте U.S. №4826667), ERB-1 (описан в Европейском патенте №0293032), ITQ-1 (описан в патенте U.S. №6077498), ITQ-2 (описан в международной публикации патента №W097/17290), ITQ-30 (описан в международной публикации патента №W02005118476), МСМ-36 (описан в патенте U.S. №5250277), МСМ-49 (описан в патенте U.S. №5236575), МСМ-56 (описан в патенте U.S. №5362697), и UZM-8 (описан в патенте U.S. №6756030). Полные содержания этих патентов включены в настоящее изобретение в качестве ссылки.

Следует понимать, что молекулярные сита группы МСМ-22, описанные выше, отличаются от обычных крупнопористых цеолитных катализаторов алкилирования, таких как морденит, тем, что материалы МСМ-22 содержат 12-членные кольцевые поверхностные карманы, которые не соединены с 10-членной кольцевой внутренней системой пор молекулярного сита.

Цеолитные материалы, обозначенные, как IZA-SC, обладающие топологией MWW, являются многослойными материалами, которые содержат две системы пор, обусловленные наличием и 10-членных, и 12-членных колец. В публикации "Atlas of Zeolite Framework Types" описаны классы пяти материалов разных названий, как обладающие одинаковой топологией: МСМ-22, ERB-1, ITQ-1, PSH-3 и SSZ-25.

Установлено, что молекулярные сита группы МСМ-22 применимы во множестве методик превращения углеводородов. Примерами молекулярных сит группы МСМ-22 являются МСМ-22, МСМ-49, МСМ-56, ITQ-1, PSH-3, SSZ-25, и ERB-1. Такие молекулярные сита применимы для алкилирования ароматических соединений. Например, в патенте U.S. №6936744 раскрыт способ получения моноалкилированного ароматического соединения, предпочтительно кумола, включающий стадию взаимодействия полиалкилированного ароматического соединения с алкилирующимся ароматическим соединением при условиях по меньшей мере частично жидкофазного превращения и в присутствии катализатора переалкилирования с образованием моноалкилированного ароматического соединения, где катализатор переалкилирования включает смесь по меньшей мере двух разных кристаллических молекулярных сит, где каждое из молекулярных сит выбрано из группы, включающей цеолит бета, цеолит Y, морденит и материал, обладающий рентгенограммой, включающей максимумы при межплоскостных расстояниях, равных 12,4±0,25, 6,9±0,15, 3,57±0,07 и 3,42±0,07 ангстрема.

В частности, молекулярное сито, использующееся в способе алкилирования, предлагаемом в настоящем изобретении, включает кристаллы МСМ-56, полученные способом, в которой смесь для синтеза содержит затравочные кристаллы цеолита, предпочтительно кристаллы МСМ-56. Подходящий способ раскрыт в предварительной заявке U.S. №, выданной 61/535632 Johnson et al, поданной 16 сентября 2011 г., и во всей своей полноте включенной в настоящее изобретение в качестве ссылки. Приготовленные таким образом кристаллы в настоящем изобретении охарактеризованы, как затравочные кристаллы МСМ-56.

Затравочные кристаллы МСМ-56 охарактеризованы рентгенограммой, раскрытой в патентах U.S. №№5362697 и 5827491, каждый патент включен в настоящее изобретение в качестве ссылки.

Рентгенограмма, раскрытая в патентах U.S. №№5362697 и 5827491 представлена ниже в таблице 1 (свежесинтезированный) и в таблице 2 (свежепрокаленный). В таблицах 1 и 2 интенсивности определены относительно максимума при межплоскостном расстоянии, равном 12,4 ангстрема.

| Таблица 1 | |

| Межплоскостные расстояния (ангстремы) | Относительная интенсивность |

| 12,4±0,2 | vs |

| 9,9±0,3 | m |

| 6,9±0,1 | w |

| 6,4±0,3 | w |

| 6,2±0,1 | w |

| 3,57±0,07 | m-s |

| 3,44±0,07 | vs |

| Таблица 2 | |

| Межплоскостные расстояния (ангстремы) | Относительная интенсивность |

| 12,4±0,2 | vs |

| 9,9±0,3 | m |

| 6,9±0,1 | w |

| 6,2±0,1 | w |

| 3,55±0,07 | m-s |

| 3,42±0,07 | vs |

Указанные выше рентгенографические данные получали с помощью дифракционной системы aScintag, снабженной германиевым твердофазным детектором, с использованием излучения меди К-альфа. Рентгенографические данные получали путем пошагового сканирования по 0,02 градусов 2-тета, где тета обозначает брегговский угол, и при времени счета по 10 с для каждого шага. Межплоскостные расстояния рассчитывали в ангстремах и относительные интенсивности линий, I/Iо, выраженные в сотых долях от интенсивности самой интенсивной линии относительно фона, получены с использованием программы аппроксимации профиля (или алгоритма с использованием второй производной). Интенсивности не скоррек