Способ производства горячекатаного проката для автомобильных колес

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при производстве горячекатаного и горячекатаного травленого проката толщиной 3,0-6,0 мм, предназначенного для изготовления дисков и ободьев колес автомобилей методом холодной штамповки. Способ включает выплавку стали, внепечную обработку, непрерывную разливку, нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой непрерывной группах клетей широкополосного стана, охлаждение полосы водой на отводящем рольганге с последующей смоткой в рулон. Повышение пластичности и штампуемости проката обеспечивается за счет того, что регламентированы состав стали, режимы прокатки, термообработки и смотки. 3 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к области металлургии и может быть использовано при производстве горячекатаного и горячекатаного травленого проката толщиной 3,0-6,0 мм, предназначенного для изготовления дисков и ободьев колес автомобилей методом холодной штамповки.

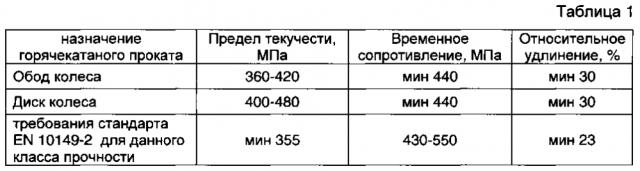

В российском автопроме усиливается тенденция к снижению металлоемкости автомобиля за счет применения проката повышенной прочности, при этом автопроизводителям очень важно при переходе на высокопрочный прокат иметь высокие показатели пластических свойств, необходимые для холодной штамповки деталей, таких как обод и диск колеса, требующих глубокой раздачи и вытяжки. Себестоимость, а соответственно и цена, проката повышенной прочности выше, чем проката из нелегированных сталей, но возможность уменьшения толщины изделий на 10-20% дает существенную прибыль автопроизводителям. За счет повышенной прочности при условии сохранения пластичности у потребителя (например, ОАО «ГАЗ») появилась возможность штамповки элементов колеса из проката повышенной прочности меньшей толщины, чем используемый ранее прокат из марки стали типа 08пс с временным сопротивлением 270-410 МПа и 15пс с временным сопротивлением 320-440 МПа. Наряду с этим ряд автопроизводителей требует обеспечения механических свойств на высокопрочном прокате в более узком диапазоне, чем это предусмотрено стандартом, при более высоких значениях пластичности. Так, например, в таблице 1 представлены требования к горячекатаному прокату по механическим свойствам для потребителя ОАО «ГАЗ».

Известен способ производства горячекатаных травленых полос преимущественно с содержанием углерода не более 0,12% и толщиной 4-10 мм, включающий горячую прокатку полосы на широкополосном стане с температурой конца прокатки 800-920°С, последующее охлаждение водой на отводящем рольганге, смотку горячей полосы в рулон при температуре 650-710°С, травление в непрерывно-травильных агрегатах и дальнейшую переработку в холодноштампованную продукцию, согласно которому охлаждение полосы производят дифференцированно с подачей воды на ее поверхность на отводящем рольганге с задержкой, время которой устанавливают в соответствии с выражением t=8,5+13,33 [С], с, где [С] - содержание углерода в стали, % (Патент РФ №2296634, В21В 1/26, опубл. 10.04.2007 г.).

Недостатком известного способа является невозможность его применения к низкоуглеродистым микролегированным сталям повышенной прочности, где для обеспечения разных требований к пределу текучести в узком диапазоне используется сталь с одинаковым содержанием углерода.

Наиболее близким по технической сущности и достигаемому результату является способ производства горячекатаного рулонного проката низколегированной стали толщиной 4,0-9,0 мм, включающий выплавку, внепечную обработку, непрерывную разливку, аустенизацию заготовки с нагревом выше Ас3, предварительную и окончательную деформации, охлаждение поверхности полосы водой и ее смотку в рулон, согласно которому выплавляют сталь следующего химического состава при соотношении компонентов, мас.%:

| Углерод | 0,10-0,20 |

| Кремний | 0,10-0,50 |

| Марганец | 1,15-1,45 |

| Сера | 0,010 макс. |

| Фосфор | 0,015 макс. |

| Хром | 0,10 макс. |

| Никель | 0,15-0,25 |

| Медь | 0,15-0,25 |

| Алюминий | 0,020-0,050 |

| Ниобий | 0,05-0,08 |

| Ванадий | 0,03-0,05 |

| Титан | 0,010-0,025 |

| Железо | Остальное, |

при этом температуру раската в последнем проходе черновой группы клетей стана поддерживают в интервале 1010-1050°С, окончательную деформацию осуществляют в непрерывном режиме с суммарной степенью деформации не менее 70%, причем температуру завершения пластической деформации поддерживают в интервале 790-840°С, кроме того, после завершения окончательной деформации на отводящем рольганге осуществляют дифференцированное охлаждение верхней и нижней поверхности полосы, причем интенсивность охлаждения верхней поверхности полосы регулируют изменением скорости ее охлаждения, которую определяют из выражения:

Vверх=-3,4·Ln(hcp)+11,5, где Vверх - скорость охлаждения верхней поверхности полосы, град/с; hср - конечная толщина полосы, мм, а охлаждение нижней поверхности полосы производят монотонно равномерно по всей ее длине, при этом температуру полосы перед смоткой поддерживают в диапазоне 550-600°С, при этом для полос толщиной 4,0-6,0 мм включительно температура завершения пластической деформации составляет 825±15°С, а температуру смотки полосы в рулон принимают равной 585±15°С; для полос толщиной 6,1-8,0 мм включительно температура завершения пластической деформации составляет 815±15°С, а температуру смотки полосы в рулон принимают равной 575±15°С; для полос толщиной 8,1-9,0 мм включительно температура завершения пластической деформации составляет 805±15°С, а температуру смотки полосы в рулон принимают равной 565±15°С (Патент РФ №2450061, C21D 8/04, С22С 38/20, В21В 1/46, опубл. 10.05.2012 г.).

Недостатком известного способа является невозможность обеспечения повышенной прочности стали при сохранении высокой пластичности.

Техническим результатом предлагаемого изобретения является улучшение потребительских свойств горячекатаного проката за счет повышения его пластичности и штампуемости при обеспечении механических свойств в более узком диапазоне.

Указанный технический результат достигается тем, что в способе производства горячекатаного проката для автомобильных колес, включающем выплавку, внепечную обработку, непрерывную разливку, нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой непрерывной группах клетей широкополосного стана, охлаждение полосы водой на отводящем рольганге с последующей смоткой в рулон согласно изобретению выплавляют сталь следующего химического состава, мас.%:

| углерод | 0,06-0,11 |

| кремний | не более 0,30 |

| марганец | 0,50-0,80 |

| сера | не более 0,007 |

| ниобий | 0,02-0,06 |

| титан | не более 0,025 |

| кальций | 0,001-0,007 |

| железо и неизбежные примеси | остальное, |

при этом прокатку в чистовой группе клетей ведут с ускорением 0,01-0,05 м/с2, температуру конца горячей прокатки устанавливают 860-930°С, после этого производят дифференцированное охлаждение верхней и нижней поверхностей полосы, причем для проката толщиной от более 5,5-6,0 мм производят включение вентилей всех труб, подающих воду на охлаждение полосы сверху и снизу сразу после выхода полосы из последней клети стана горячей прокатки, а для проката толщиной 3,0-5,5 мм производят включение только каждого четвертого вентиля с водой сверху и снизу после достижения полосой моталки, температуру смотки в обоих случаях поддерживают 620-680°С. Кроме того, количество сульфидных неметаллических включений в выплавленной стали не превышает 2 балла, прокат имеет феррито-перлитную структуру с зерном 9-12 номера, а после горячей прокатки полосу дополнительно подвергают травлению.

Сущность изобретения заключается в следующем.

Химический состав стали обеспечивает необходимый уровень механических свойств готового проката.

Углерод - упрочняющий элемент, при содержании углерода менее 0,06% прочностные свойства стали ниже допустимого уровня, увеличение содержания углерода более 0,11% приводит к превышению верхнего норматива предела текучести и снижению пластичности стали, что недопустимо.

Кремний и марганец обеспечивают получение заданных механических свойств за счет твердорастворного упрочнения, механизм упрочнения которого связан с взаимодействием растворенных в кристаллической решетке атомов марганца и кремния. При содержании кремния в стали более 0,30% резко снижается пластичность. При содержании марганца менее 0,50% прочность стали ниже допустимой. Увеличение содержания марганца более 0,80% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Сера является постоянной вредной примесью. Чем меньше ее содержание, тем лучше. Сера практически не влияет на прочность, но снижает пластичность и ударную вязкость. С этой целью содержание серы должно быть не более 0,007%. Кроме того, количество сульфидных неметаллических включений в выплавленной стали не превышает 2 балла, так как в местах их образования при штамповке особо сложных деталей может происходить разрыв проката.

Ниобий и титан применены как микролегирующие элементы и обеспечивают получение необходимых прочностных свойств за счет измельчения зерна феррита и дисперсионного твердения. Содержание ниобия ниже 0,02% нецелесообразно ввиду недостаточного образования карбонитридных частиц и недостаточного измельчения зерна феррита, обеспечивающих требуемый уровень прочности. Превышение ниобия выше 0,060% и титана выше 0,025% приведет к увеличению количества карбонитридов или к увеличению их размеров, что приводит к снижению пластичности и повышению прочности.

Кальций применен в пределах 0,001-0,007% как высокоактивный элемент для усиливающего раскисляющего действия алюминия и удаления из расплава в шлак фосфора, серы, кислорода, что приводит к изменению фазового состава и улучшению формы (глобулизации) оксидных включений, а также уменьшению их количества.

Для стабилизации температуры конца прокатки по длине полосы прокатку в чистовой группе клетей ведут с ускорением 0,01-0,05 м/с2. Ускорение менее 0,01 м/с2 приводит к появлению температурного клина по длине полосы, ускорение более 0,05 м/с2 приводит к появлению разнобалльной микроструктуры по длине полосы.

Выбранные значения температуры конца горячей прокатки 860-930°С формируют однородность фазового состава, снижение температуры ниже 860°С приводит к увеличению прочностных свойств, повышение выше 930°С приводит к разупрочнению проката.

Дифференцированное охлаждение водой верхней и нижней поверхностей полосы на отводящем рольганге за счет определенной комбинации включения вентилей труб, подающих воду на охлаждение полосы, позволяет спрогнозировать скорость охлаждения полосы после выхода из последней клети стана горячей прокатки, управляя скоростью охлаждения, можно управлять формированием микроструктуры и соответственно механическими свойствами. Экспериментально подтверждено влияние способа подачи воды на охлаждение полосы на отводящем рольганге на формирование механических свойств:

- для проката толщиной от более 5,5-6,0 мм производится включение всех вентилей труб, подающих воду на охлаждение, сверху и снизу сразу после выхода полосы из последней клети стана горячей прокатки. Это позволяет получить более мелкое зерно (10-12 номеров) и обеспечить более высокие значения предела текучести - 400-480 МПа;

- для проката толщиной 3,0-5,5 мм производится включение только каждого четвертого вентиля с водой сверху и снизу после достижения полосой моталки. Это позволяет получить незначительную паузу после выхода полосы из последней клети стана горячей прокатки, во время которой зерно феррита немного подрастает до 9-10 номеров, что обеспечивает повышенные значения относительного удлинения и более низкие значения предела текучести 360-420 МПа.

Температуру смотки в обоих случаях поддерживают 620-680°С, т.к. ниже приведенных значений не достигался требуемый результат по обеспечению относительного удлинения, а выше - снижались показатели прочности.

Кроме того, прокат имеет феррито-перлитную структуру с зерном 9-12 номера. Это объясняется тем, что твердый раствор углерода и других элементов в α-железе - феррит, величина его зерен определяет уровень прочностных свойств. Чем мельче зерно, тем выше прочность проката и ниже пластичность и наоборот. Величина зерна определяется работой механизма упрочнения, в данном случае дисперсионным упрочнением за счет добавок микролегирующих элементов, режимами горячей прокатки и скоростью охлаждения. Для обеспечения предела текучести в заданном диапазоне достаточно измельчение зерна до 9-12 номера. Количество перлитной составляющей (смесь феррита и цементита) обеспечивает заданные прочностные свойства.

Кроме того, после горячей прокатки полосы дополнительно подвергают травлению. Это связано с тем, что готовые детали автомобиля являются лицевыми и после штамповки покрываются краской. В процессе травления также происходит обработка проката в изгибо-растяжных машинах с целью улучшения планшетности полосы и промасливание поверхности полосы консервационно-штамповочным маслом.

Примеры реализации способа

Перед выплавкой стали чугун подвергают десульфурации, на основе его выплавляют сталь в кислородном конвертере и подвергают ее непрерывной разливке в слябы. Непрерывнолитые слябы из стали нагревают и подвергают горячей прокатке на непрерывном широкополосном стане «2000» в полосы. Горячекатаные полосы подвергают солянокислотному травлению для удаления окалины. Травленые полосы в соответствии с требованиями потребителя разрезают на листы или распускают на ленту на агрегатах резки.

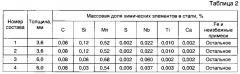

Химический состав опытных плавок приведен в таблице 2.

Варианты реализации предложенного способа приведены в таблице 3.

В таблице 4 приведены механические свойства и микроструктура проката, полученные в результате реализации предложенного способа производства.

В случае реализации предложенного способа достигаются механические свойства, удовлетворяющие требованиям потребителей, улучшаются потребительские свойства горячекатаного проката за счет повышения его пластичности и штампуемости.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известной технологией.

1. Способ производства горячекатаного проката для автомобильных колес, включающий выплавку, внепечную обработку, непрерывную разливку, нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой непрерывной группах клетей широкополосного стана с получением полосы, охлаждение полосы водой на отводящем рольганге с последующей смоткой в рулон, отличающийся тем, что выплавляют сталь следующего химического состава, мас.%:

| углерод | 0,06-0,11 |

| кремний | не более 0,30 |

| марганец | 0,50-0,80 |

| сера | не более 0,007 |

| ниобий | 0,02-0,06 |

| титан | не более 0,025 |

| кальций | 0,001-0,007 |

| железо и неизбежные примеси | остальное, |

2. Способ по п. 1, отличающийся тем, что количество сульфидных неметаллических включений в выплавленной стали не превышает 2 балла.

3. Способ по п. 1, отличающийся тем, что прокат имеет феррито-перлитную структуру с зерном 9-12 номера.

4. Способ по п. 1, отличающийся тем, что полосу после горячей прокатки дополнительно подвергают травлению.