Способ изготовления горячедеформированных изделий

Иллюстрации

Показать всеИзобретение относится к металлургическому производству, а именно к способу изготовления горячедеформированных изделий и может быть использовано при обработке наружной поверхности заготовки перед различными видами деформирования. Способ изготовления горячедеформированного стального изделия включает нагрев заготовки, обработку наружной поверхности нагретой движущейся заготовки защитным составом и ее деформирование наружным инструментом, при этом заготовку нагревают до температуры 500-1400°С, обработку наружной поверхности осуществляют путем подачи смеси плавкого дезоксидирующего продукта на основе щелочных фосфатов и транспортного агента под избыточным давлением, а интенсивность подачи Ρ дезоксидирующего продукта определяют из предложенной зависимости. Изобретение обеспечивает повышение стойкости рабочего инструмента и качества наружной поверхности готовой продукции за счет предотвращения образования окалины. 3 з.п. ф-лы, 1 пр., 2 табл.

Реферат

Изобретение относится к металлургическому производству, а именно к способу изготовления горячедеформированных изделий и может быть использовано при обработке наружной поверхности заготовки перед различными видами деформирования.

Известен способ защиты поверхности металла от окисления при нагреве (патент РФ №2137862, C23F 11/00, C21D 1/70, опубл. 20.09.1999), заключающийся в нанесении на окалину на поверхности изделия защитного состава, содержащего графит, диоксид кремния, ингибитор окисления и связующее вещество. Происходит снижение образования окалины при нагреве до высоких температур и обеспечивается регламентация количества компонентов состава для защиты.

Однако содержащийся в данном составе диоксид кремния, обладая высокой температурой плавления, твердостью и прочностью, при попадании в очаг деформации способствует преждевременному износу рабочего инструмента, что снижает его стойкость и качество наружной поверхности готовой продукции. Кроме того, графит, находящийся в составе компонентов для защиты от окисления, проникая в металл в виде углерода, способствует образованию карбида железа Fe3С, который при нахождении в очаге деформации приводит к абразивному износу рабочей поверхности инструмента и снижению его стойкости. Высокотемпературное взаимодействие графита с нагретым металлом изделий приводит также к науглероживанию (охрупчиванию) поверхности, что ведет к ухудшению механических характеристик, снижению эксплуатационной надежности и качества наружной поверхности готовой продукции.

Наиболее близким техническим решением, принятым за прототип, является способ защиты горячекатаного раската от окисления в процессе прокатки (патент РФ №2365442, В21В 45/02, опубл. 27.08.2009), включающий подачу заготовок в черновой окалиноломатель после их нагрева в методической печи, разрыхление слоев окислов и удаление печной окалины гидросбивом, прокатку в черновых и чистовых клетях прокатного стана. В процессе прокатки на поверхность раската, выходящего из каждой клети, наносят защитное покрытие в жидком состоянии дисперсным распылением путем подачи его в зев валков между верхним валком и верхней поверхностью раската и нижним валком и нижней поверхностью раската. Состав защитного покрытия представляет собой водный раствор шамота и кальцинированной соды.

Недостатком способа является то, что при нанесении защитного покрытия в жидком состоянии на поверхность нагретого до температуры 1280°С металла происходит образование большого количества пара, препятствующего качественному формированию защитного покрытия. Степень защиты от окисления такого покрытия неудовлетворительная, покрытие непрочное, имеет высокую пористость и низкую адгезию. При этом образуется много окалины, которая приводит к снижению стойкости рабочего инструмента и качества наружной поверхности готовой продукции.

Техническая задача, решаемая изобретением, заключается в повышении стойкости рабочего инструмента и качества наружной поверхности готовой продукции за счет предотвращения образования окалины.

Поставленная задача решается за счет того, что в способе изготовления горячедеформированных изделий, включающем обработку наружной поверхности нагретой движущейся заготовки защитным составом перед ее деформированием наружным инструментом, согласно изобретению, обработку наружной поверхности осуществляют путем подачи смеси плавкого дезоксидирующего продукта и транспортного агента под избыточным давлением, при этом заготовку нагревают до температуры 500÷1400°С, предпочтительно до температуры 900÷1100°С, а интенсивность подачи Ρ дезоксидирующего продукта определяют по математической зависимости:

Ρ=k×Q×V×П,

где k - коэффициент, учитывающий потери дезоксидирующего продукта при подаче;

Q - удельный расход дезоксидирующего продукта, г/м2;

V - скорость движения заготовки, м/с;

Π - периметр наружной поверхности заготовки, м.

Кроме того, смесь дезоксидирующего продукта и транспортного агента подают на наружную поверхность, предпочтительно навстречу движению заготовки, при обработке наружной поверхности заготовки осуществляют завихрение смеси дезоксидирующего продукта и транспортного агента, при этом используют дезоксидирующий продукт на основе щелочных фосфатов, расход дезоксидирующего продукта с учетом потерь при подаче составляет от 5 до 120 г/м2, предпочтительно от 20 до 60 г/м2.

Сущность изобретения заключается в том, что в процессе обработки наружной поверхности нагретой движущейся заготовки смесью плавкого дезоксидирующего продукта и транспортного агента на ней формируют твердое плотное защитное разделительное покрытие, обладающее коррозионной стойкостью и износостойкостью. Используют дезоксидирующий продукт на основе щелочных фосфатов, при нагреве заготовки в интервале температур 500÷1400°С, предпочтительно в интервале 900÷1100°С в результате химической реакции при расплавлении продукта на поверхности металла заготовки происходит образование твердого слоя фосфида железа, который одновременно обладает антиокислительными и смазочными свойствами. При этом во время обработки заготовки давлением обеспечивается гарантированное разделение контактных поверхностей рабочего инструмента и деформируемого металла, что ведет к снижению коэффициента трения между ними. А это, в свою очередь, приводит к повышению качества наружной поверхности готовой продукции и стойкости рабочего инструмента. Для предотвращения образования окалины и формирования на наружной поверхности заготовки защитного покрытия с гарантированными разделительными свойствами необходимо регулировать интенсивность подачи смеси дезоксидирующего продукта и транспортного агента в зависимости от скорости движения заготовки, удельного расхода дезоксидирующего продукта, периметра наружной поверхности заготовки и величины потерь дезоксидирующего продукта при его подаче. При этом интенсивность Ρ подачи дезоксидирующего продукта определяют по математической зависимости:

Ρ=k×Q×V×П,

где k - коэффициент, учитывающий потери дезоксидирующего продукта при подаче;

Q - удельный расход дезоксидирующего продукта, г/м2;

V - скорость движения заготовки, м/с;

Π - периметр наружной поверхности заготовки, м.

Подачу смеси плавкого дезоксидирующего продукта и транспортного агента, в качестве которого могут быть использованы, например нейтральные газы, на наружную поверхность заготовки осуществляют под избыточным давлением, в частности с помощью струйного насоса эжекторным методом, предпочтительно навстречу движению заготовки. При этом происходит предотвращение окисления наружной поверхности заготовки и образования окалины и обеспечивается возможность, с одной стороны, формирования более равномерного покрытия, а с другой - возможность интенсифицирования процесса нанесения, повышения плотности покрытия и его разделительной способности. А это, в свою очередь, позволяет повысить стойкость рабочего инструмента и качество наружной поверхности готовой продукции.

Завихрение смеси дезоксидирующего продукта и транспортного агента может быть обеспечено с использованием, например, насадки, выполненной с винтообразными лопастями, расположенными по окружности вокруг наружной поверхности обрабатываемой заготовки. При обработке поверхности с завихрением смеси происходит более равномерное формирование защитного покрытия, которое обеспечивает повышение стойкости рабочего инструмента и качества наружной поверхности готовой продукции.

Расход дезоксидирующего продукта с учетом потерь составляет от 5 до 120 г/м2, предпочтительно от 20 до 60 г/м2. При расходе менее 5 г/м защитное покрытие на наружной поверхности заготовки несплошное, с большим количеством участков необработанной поверхности, наружная поверхности готовой трубы неудовлетворительная, имеет многочисленные риски. При расходе более 120 г/м2 защитное покрытие на наружной поверхности сплошное, рыхлое с большим количеством потеков, наружная поверхность готовой трубы неудовлетворительная, с выраженной значительной шероховатостью в виде многочисленных раковин. Для снижения потерь дезоксидирующего продукта при обработке заготовки может быть использован ограничительный кожух.

Применение способа обработки наружной поверхности заготовки смесью плавкого дезоксидирующего продукта и транспортного агента с обеспечением указанных условий, например перед прошивкой заготовки и/или перед раскаткой, и/или перед редуцированием, и/или перед калиброванием, и/или перед прессованием, и/или перед правкой позволяет сформировать на поверхности нагретой металлической заготовки равномерный гарантированный защитный разделительный слой и таким образом сбалансировать процесс обработки. При этом полностью предотвращается воздействие окалины на рабочую поверхность инструмента и наружную поверхность деформируемого металла, что повышает стойкость инструмента и качество готовой продукции.

Пример. Опытно-промышленное опробование предлагаемого способа было проведено в линии двадцатиклетьевого трехвалкового редукционного стана трубопрокатного агрегата СРЕ завода ТМК-АРТРОМ (Румыния, г. Слатина) при редуцировании раскатанной в реечном стане гильзы-заготовки диаметром 117,0 мм с толщиной стенки 3,0 мм из стали марки 20. Длина гильзы-заготовки составляла 12,5 м, площадь наружной поверхности - 4,6 м2, температура гильзы-заготовки - 950°С, скорость движения гильзы-заготовки перед редукционным станом составляла 0,85 м/с. В качестве дезоксидирующего продукта, предназначенного для обработки наружной поверхности гильзы-заготовки, использовали порошковый плавкий дезоксидирующий продукт СДП-101 со средним размером частиц, в частности не более 500 мкм и содержанием щелочных фосфатов 55+90 мас.%. В качестве транспортного агента использовали, в частности, азот. Удельный расход продукта СДП-101 составил 40 г/м2. Интенсивность подачи дезоксидирующего продукта на наружную поверхность обрабатываемой гильзы-заготовки определяли по математической зависимости:

Ρ=k×Q×V×П=1,1×40 г/м2×0,85 м/с×0,3674 м=13,74 г/с.

При этом коэффициент k, учитывающий потери дезоксидирующего продукта при подаче, был принят 10% и составил 1,1; периметр Π гильзы составил 3.14×0,117=0,3674 м.

Подачу смеси плавкого дезоксидирующего продукта и транспортного агента проводили под избыточным давлением 1,5÷2,0 бара, например с помощью струйного насоса эжекторным методом и осуществляли навстречу движения заготовки с завихрением, в частности с помощью насадки, выполненной с винтообразными лопастями, расположенными по окружности вокруг наружной поверхности обрабатываемой гильзы-заготовки.

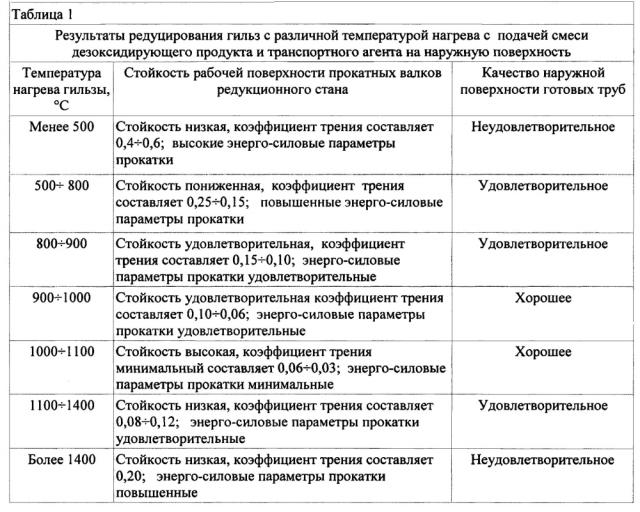

В таблице 1 представлены результаты редуцирования гильз с различной температурой нагрева с подачей смеси дезоксидирующего продукта и транспортного агента на наружную поверхность при прочих равных условиях.

Из таблицы 1 видно, что при подаче смеси плавкого дезоксидирующего продукта и транспортного агента на наружную поверхность нагретой до температуры 500÷1400°С гильзы-заготовки обеспечивается получение труб с наружной поверхностью удовлетворительного качества. Однако особенно предпочтительным для формирования твердого защитного покрытия, гарантирующего при удовлетворительном качестве наружной поверхности готовых труб минимальный коэффициент трения на контакте «прокатный валок - деформируемый металл», является нагрев заготовки в интервале температур 900÷1100°С.

В таблице 2 представлены результаты редуцирования гильз в зависимости от расхода дезоксидирующего продукта, подаваемого на наружную поверхность при прочих равных условиях.

Из таблицы 2 видно, что для получения качественной наружной поверхности готовых труб особенно предпочтительным для формирования покрытия является расход дезоксидирующего продукта в интервале 20÷60 г/м2.

После проведения прокатки были отобраны образцы от трех труб с двух концов и от середины труб для проведения металлографических исследований и замера шероховатости. В результате проведенных исследований на внутренней поверхности образцов присутствует защитный фосфидный слой, средняя толщина которого составила 20 мкм, максимальная шероховатость по длине трубы составила от 24 до 30 мкм при допуске 46 мкм. Все прокатанные трубы были приняты ОТК по признаку пятипроцентной риски. Анализ полученных данных показал, что выход годных труб по сравнению с существующим способом увеличился в среднем на 6,0%, стойкость прокатных валков повысилась в среднем на 10%.

Использование предлагаемого способа изготовления горячедеформированных изделий позволяет снизить коэффициент трения на контактной поверхности «наружный инструмент - деформируемый металл», повысить качество выпускаемой продукции и стойкость наружного инструмента, применять способ на раскатных, реечных, пильгерных станах, обкатных установках, станах продольной прокатки, прессовых и правильных установках.

1. Способ изготовления горячедеформированного стального изделия, включающий нагрев заготовки, обработку наружной поверхности нагретой движущейся заготовки защитным составом и ее деформирование наружным инструментом, отличающийся тем, что заготовку нагревают до температуры 500-1400°С, обработку наружной поверхности осуществляют путем подачи смеси плавкого дезоксидирующего продукта на основе щелочных фосфатов и транспортного агента под избыточным давлением, при этом интенсивность подачи Ρ дезоксидирующего продукта определяют из следующей зависимости:Ρ=k×Q×V×П,где k - коэффициент, учитывающий потери дезоксидирующего продукта при подаче, составляющий 1,1,Q - удельный расход дезоксидирующего продукта, составляющий от 5 до 120 г/м2, предпочтительно от 20 до 60 г/м2,V - скорость движения заготовки, м/с,Π - периметр наружной поверхности заготовки, м.

2. Способ по п. 1, отличающийся тем, что заготовку нагревают до температуры 900-1100°С.

3. Способ по п. 1, отличающийся тем, что смесь дезоксидирующего продукта и транспортного агента подают на наружную поверхность навстречу движению заготовки.

4. Способ по любому из пп. 1-3, отличающийся тем, что при обработке наружной поверхности заготовки осуществляют завихрение смеси дезоксидирующего продукта и транспортного агента.