Способ гидроформилирования олефинов с6-с9 в спирты с7-с10

Иллюстрации

Показать всеНастоящее изобретение относится к способу гидроформилирования олефинов С6-С9 в спирты С7-С10, которые используются в качестве пластификаторов полимеров, детергентов, высокооктановой добавки к автомобильным бензинам, для производства смазочных масел, гидравлических жидкостей. Способ предусматривает контактирование сырьевых олефинов, находящихся в составе исходной фракции синтетических жидких углеводородов синтеза Фишера-Тропша с общим содержанием олефинов 40-60 масс. %, имеющих в своем составе до 30 масс. % разветвленных изомеров и более 20 масс. % изомеров с внутренней двойной связью, синтез-газа, отходящего после процесса Фишера-Тропша с мольным отношением водорода к окиси углерода в пределах 1,4-1,7, и каталитической системы, состоящей из соединения кобальта в концентрации 0,15-0,40 масс. % и фосфорорганического лиганда, в качестве которого используют трифенилфосфин в мольном отношении к кобальту в пределах 1-1,2, проведение реакции гидроформилирования при температуре 170-190°С, давлении синтез-газа 5-10 МПа, доводя при этом долю спиртов в оксопродуктах не менее чем 95 масс. %. После этого реакционную смесь охлаждают до комнатной температуры под давлением синтез-газа, продукты реакции отгоняют в вакууме 5-10 Торр при температуре до 130°С, спирты из дистиллята выделяют ректификацией, причем содержащий катализатор кубовый остаток смешивают непосредственно с исходной фракцией синтетических жидких углеводородов синтеза Фишера-Тропша, предварительно дегазированной синтез-газом, и возвращают на рецикл. Предлагаемый способ позволяет повысить долю спиртов в оксопродуктах и сохранить активность катализатора при его рецикле. 1 з.п. ф-лы, 1 табл., 11 пр.

Реферат

Изобретение относится к основному органическому, тонкому органическому и нефтехимическому синтезу и касается способа гидроформилирования олефинов в спирты.

Высшие жирные спирты находят применение в качестве пластификаторов полимеров, детергентов, высокооктановой добавки к автомобильным бензинам, для производства смазочных масел, гидравлических жидкостей.

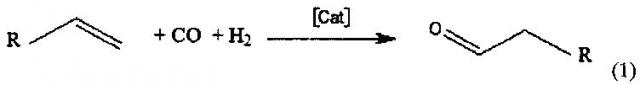

Процесс переработки олефинов в спирты, получивший название оксосинтез, реализуется через две последовательные каталитические стадии: гидроформилирование олефинов и гидрирование промежуточных альдегидов в спирты. На стадии гидроформилирования (1) олефины превращаются в альдегиды с числом атомов углерода на единицу больше. На стадии гидрирования (2) альдегиды превращаются в спирты. Формально процесс получения спиртов можно представить как присоединение фрагмента Н-СН2ОН по двойной связи. Причем стадии (1) и (2) могут осуществляться как в разных реакторах и, соответственно, на разных типах катализаторов, так и в одном реакторе на одном катализаторе. Последнее более предпочтительно, поскольку сокращаются расходы на оборудование и используется только один катализатор.

Существенное влияние на состав оксопродуктов, образующихся в результате гидроформилирования, имеет состав олефинового сырья, структура лиганда, входящего в каталитический комплекс, а также условия проведения процесса, такие как температура, растворитель, состав и давление синтез-газа. Для гидроформилирования линейных терминальных и внутренних олефинов со средней длиной цепи (С7-С14) используют третичные алкил- или акил-арилфосфины. Специфическими лигандами для кобальтовых катализаторов являются бициклические фосфины под общим химическим названием эйкозилфобаны (ЕР) или Lim (производные лимонена).

Попытки повысить эффективность гидроформилирования направлены на разработку одностадийных процессов, приводящих к образованию спиртов и не требующих, соответственно, проведения дополнительной стадии гидрирования, демонстрирующих приемлемые скорости, высокие выходы продуктов, обеспечивающих устойчивость катализатора при повышенных температурах и повторном использовании его в рециклах.

Технологии, разработанные компаниями Shell и Sasol для гидроформилирования линейных олефинов со средней длиной цепи (С7-С14), используют в качестве лигандов триалкилфосфины и бициклические фосфины, обладающие высокой гидрирующей способностью. Показано, что при использовании фракции С5 олефинов синтеза Фишера-Тропша (70 масс % α-олефинов) селективность по спиртам 73%, конверсия за 2 ч 93 масс %. Для олефинов фракции С12 (додецен-1) конверсия 38 масс %, селективность по спиртам 72%. Для фракций С13/С14 конверсия за 2 ч 30 масс %, селективность не выше 73%. Лиганды - третичные бициклические фосфины с алкильным или арильным заместителем при атоме фосфора, процесс проводят при температуре 170-190°С и давлении 8,5 МПа. WO 03/068719 A3, 18.12.2003.

Недостатком данного способа является необходимость использования сырья с высоким содержанием α-олефинов, невысокая конверсия для высших олефинов и низкая селективность по спиртам, которая требует дополнительной стадии гидрирования альдегидов в спирты.

В ряде патентных публикаций Shell US 3448157 А, 03.06.1969, US 3420898 А, 07.01.1969, US 3501515 А, 17.03.1970 для гидроформилирования внутренних нормальных (неразветвленных) олефинов С7, С8, С9, С10 или смесей С7-С9, С10-С13, С14-С17 используют кобальтовый катализатор, модифицированный алкиларилфосфинами или бициклическими третичными фосфинами. В случае алкиларилфосфинов селективность по спиртам не более 80%, применение бициклических фосфинов увеличивают этот показатель до 85-87%. Интервал температур 100-300°С, обычно достаточно 200°С, интервал давления 2,1-10,5 МПа. Способ ограничен применением линейных олефинов, селективность по спиртам сравнительно невысока.

В серии патентов Shell US 7781620 В2, 24.08.2010, US 7329783 В2, 12.02.2008, US 8017810 В2, 13.09.2011 для повышения стабильности катализатора используют каскад реакторов или как минимум два реактора. Температура реакторов постепенно увеличивается, при этом реакционная смесь переходит из одного в другой. В первом реакторе температура как минимум 130°С, максимальная температура в последнем реакторе до 220°С. Используют углеводородное сырье с содержанием олефинов не менее 10 масс. %. Источник сырья - олефиновые фракции С7, С8, С9, С10 или С7-С9, С10-С13, С14-С17 процесса Фишера-Тропша или продукты крекинга. Олефины могут содержать от 3 до 40 атомов углерода, быть линейными и разветвленными, с внутренним или терминальным положением двойной связи. Выход спиртов составляет около 80 масс. %, о чистоте продукта не сообщается. При гидроформилировании разветвленных олефинов С11 и С12 SHOP-процесса в качестве катализатора используют октеноат кобальта, промотированный бициклическим фосфином (эйкозилфобан): Со 0,2-0,3 масс. % (мольное отношение L/Co=1-1,5, KOH/Со=0,5-0,7). В реакционную систему добавляют воду в количестве от 0,05 до 10 масс. % на общий вес реакционной массы. Вода может быть добавлена в виде раствора KOH, NaOH, NaSH, Na2S. Для стабилизации катализатора используют также гидрохинон или щелочь в растворе продуктовых спиртов. В первый реактор каскада подают синтез-газ состава Н2:СО от 0,5 до 1,7, а второй и последующие реакторы подпитывают индивидуальным водородом. Примеры ограничены линейными олефинами С11 и С12 SHOP-процесса и составом синтез-газа Н2:СО=1,3-1,7:1.

Общим недостатком способа является сложное аппаратурное оформление, связанное с использованием каскада реакторов с разной температурой и составом питающих газов, введение в реакционную смесь дополнительных стабилизирующих добавок воды, сильных оснований, антиокислителей.

Для гидроформилирования терминальных, внутренних, линейных и разветвленных олефинов, как индивидуальных, так и их смесей используют кобальтовый катализатор, модифицированный фосфинами, содержащими бициклический углеводородный фрагмент и пирролидиновый или бензамидный остатки. US 7208606 В2, 24.04.2007. В типичном варианте при гидроформилировании 20 мл олефинов С11 и С12 SHOP-процесса в качестве растворителя используют 30 мл 2-этилгексанола с добавлением 10 мл сульфолана; катализатор 0,5 ммоль Со2(СО)8 и 1,5 ммоль фосфина, температура 160°С, давление 6,0 МПа. Выход спиртов до 94 масс. % (газовая хроматография). По окончании реакции до 90 масс. % катализатора остается в слое сульфолана, который может быть возвращен в процесс. При этом 10 масс. % катализатора находится в продуктовых спиртах и теряется при их выделении. Процесс представляется малотехнологичным из-за сильного разбавления реакционной смеси 2-этилгексанолом, использования дополнительного растворителя для катализатора, применения нестабильного дикобальтоктакарбонила и труднодоступных специфических лигандов с N-содержащими функциональными группами.

Для гидроформилирования олефинового сырья, содержащего как линейные, так и разветвленные олефины также используют алкил-, алкиларилфосфины, бициклические гетероциклические третичные фосфины. Так для олефинов синтеза Фишера-Тропша селективность по спиртам <73%. Только для фракции олефинов С5 с высоким содержанием α-олефинов (70 масс. %) достигается высокая конверсия 93 масс. % и селективность по спиртам 73%. WO 03/068719 A3, 18.12.2003. Улучшить эти показатели удается при обеспечении специального температурного режима и введении в реакционную смесь добавок воды или сильных оснований для сохранения устойчивости катализатора. Выход спиртов ~80 масс. %, селективность образования спиртов 70-80%. US 8017810 В2, 13.09.2011.

Наиболее близким аналогом к заявляемому способу, является способ, описанный в US 6861450 В2, 01.03.2005, согласно которому гидроформилированию подвергают фракции углеводородов С6-С8, С8-С10, С11-С12, С13-С14, полученные в синтезе Фишера-Тропша, и содержащие 10-50 масс. % олефинов, причем олефины состоят из 75-80 масс. % линейных моно-α-олефинов и могут содержать 7-15 масс. % примесей, в том числе разветвленных олефинов. На стадии гидроформилирования в реакционную смесь вводят раствор катализатора в парафиновом растворителе Shellsol, и добавки сильных щелочей NaOH, KOH в 2-этилгексаноле. Лигандами служат третичные алкилфосфины, предпочтительнее замещенные монофосфабициклоалканы. Согласно примерам гидроформилирование проходит при давлении 7 МПа и температуре 185-196°С. Конверсия составляет > 95 масс. %, выход на сырой продукт около 90 масс. % (ГХ). Выделение спиртов включает стадии дистилляции, омыления примесей побочных продуктов, промывки водой и ректификации. Выход на очищенный продукт 57-60 масс. %.

Однако реализация данного способа ограничена сырьем с содержанием линейных α-олефинов не менее 75-80 масс. %, причем для обеспечения высокой селективности по спиртам и увеличения стабильности катализатора требуется введение в реакционную смесь дополнительных компонентов - щелочей, которые могут вызывать коррозию оборудования и конденсацию промежуточных альдегидов в трудноотделяемые побочные продукты, а также растворителей для катализатора и щелочи. К тому же в составе катализатора используются специфические труднодоступные фосфорорганические лиганды.

Технической задачей настоящего изобретения является разработка одностадийного способа гидроформилирования смеси олефинов С6-С9 в спирты С7-С10, используя в качестве сырья фракцию синтетических жидких углеводородов (СЖУ) синтеза Фишера-Тропша, без предварительного отделения олефинов от инертных в гидроформилировании алканов, доля которых составляет до 60 масс. %. Поставленная задача осложняется тем, что в СЖУ преобладают олефины с внутренней двойной связью, содержание α-олефинов не более 20 масс. %. Наличие разветвленных и внутренних олефинов существенно снижает реакционную способность такого сырья. Задача состоит также и в том, чтобы использовать в гидроформилировании синтез-газ состава Н2:СО в пределах 1,4-1,7, отходящий после процесса Фишера-Тропша, с целью максимально утилизировать отходы производства СЖУ синтеза Фишера-Тропша.

Технический результат заключается в повышении доли спиртов в оксопродуктах, сохранении активности катализатора при его рецикле, а также удешевлении процесса за счет сокращении затрат на катализатор, использования дешевого и доступного модифицирующего лиганда и использования отходящего синтез-газа после синтеза Фишера-Тропша.

Технический результат от реализации изобретения достигается тем, что осуществляют контактирование сырьевых олефинов, находящихся в составе исходной фракции синтетических жидких углеводородов синтеза Фишера-Тропша с общим содержанием олефинов 40-60 масс. %, имеющих в своем составе до 30 масс % разветвленных изомеров и более 20 масс % изомеров с внутренней двойной связью, синтез-газа, отходящего после процесса Фишера-Тропша с мольным отношением водорода к окиси углерода в пределах 1,4-1,7, и каталитической системы, состоящей из соединения кобальта в концентрации 0,15-0,40 масс. % и фосфорорганического лиганда, в качестве которого используют трифенилфосфин в мольном отношении к кобальту 1-1,2, проводят реакцию гидроформилирования при температуре 170-190°С, давлении синтез-газа 5-10 МПа, доводя при этом долю спиртов в оксопродуктах не менее чем 95 масс. %, после чего реакционную смесь охлаждают до комнатной температуры под давлением синтез-газа, продукты реакции отгоняют в вакууме 5-10 Торр при температуре до 130°С, спирты из дистиллята выделяют ректификацией, причем содержащий катализатор кубовый остаток смешивают непосредственно с исходной фракцией синтетических жидких углеводородов синтеза Фишера-Тропша, предварительно дегазированной синтез-газом, и возвращают на рецикл. Последний повторяют не менее 3-х раз без добавления свежих компонентов катализатора.

Указанные признаки существенны. Использование доступного и стабильного трифенилфосфина взамен алифатических фосфинов и специфических бициклофосфинов сложного строения упрощает реализацию процесса. К тому же эти лиганды характеризуются более высокой токсичностью и склонностью к окислению по сравнению с ароматическими фосфинами. Трифенилфосфин и его комплексы обладают высокой устойчивостью, что сокращает деструкцию катализатора в жестких условиях реакции и его потери при выделении продукта. Принципиальное значение имеет интервал мольного отношения трифенилфосфина к кобальту. При соотношении менее 1 количество лиганда недостаточно для полного связывания кобальта в фосфинкарбонильные комплексы, что приводит к его потере в виде летучих немодифицированных карбонилов на стадии отделения спиртов, а при избытке трифенилфосфина более 1,2 скорость реакции заметно снижается за счет торможения лигандного обмена в каталитических интермедиатах. При концентрации кобальта менее 0,15 масс. % конверсия и доля спиртов в оксопродуктах уменьшаются, а концентрация свыше 0,40 масс % уже не улучшает эти показатели процесса, причем стадия выделения продукта осложняется образованием большого количества нерастворимого материала. При температуре ниже 170°С скорость реакции становится неприемлемой для практических целей, и процесс сопровождается длительным индукционным периодом, обусловленным медленным восстановлением кобальтового предшественника в каталитические интермедиаты, а при температуре свыше 190°С становится заметным разложение катализатора с образованием металлического кобальта и отложений других продуктов деструкции. Давление синтез-газа ниже 5 МПа приводит к снижению конверсии, а также недостаточно для длительной стабилизации катализатора при реакционной температуре, увеличение давления свыше 10 МПа не сопровождается улучшением показателей процесса. Состав контактного синтез-газа в пределах Н2:СО=1,4-1,7 не только позволяет утилизировать отходящие газы синтеза Фишера-Тропша без дополнительного обогащения водородом, но и наиболее благоприятен для протекания реакции гидроформилирования. При снижении отношения Н2:СО менее 1,4 скорость реакции существенно уменьшается, что вероятно связано с недостатком парциального давления водорода для эффективного превращения труднорастворимых карбонилтрифенилфосфиновых димерных комплексов кобальта в активные гидридные интермедиаты, а при соотношении Н2:СО свыше 1,7 недостаточно парциальное давление СО для стабилизации кобальта в виде карбонильных частиц, что приводит к его потерям в виде металлических отложений. Применение в качестве сырья непосредственно фракции СЖУ синтеза Фишера-Тропша без предварительного отделения содержащихся в ней насыщенных соединений (алканов) позволяет упростить процесс за счет отказа от дополнительного растворителя, роль которого выполняют инертные в гидроформилировании алканы. Снижение концентрации олефинов в сырье ниже 40 масс. % нежелательно из-за чрезмерного разбавления реакционной смеси малополярными инертами. При соблюдении совокупности факторов в заявленных интервалах конверсия олефинов и доля спиртов в оксопродуктах достигают 99 масс. %. Эти показатели процесса не уступают аналогичным характеристикам известных способов гидроформилирования близких по составу олефинов, реализуемых с использованием даже специфических фосфиновых лигандов, включая бициклические фосфины типа фобанов.

Истинные катализаторы гидроформилирования - модифицированные фосфиновым лигандом L гидридные комплексы НСо(СО)3L - находятся в равновесии с другими кобальтсодержащими частицами, включая модифицированный дикобальтгексакарбонил Со2(СО)6L2. Обычно комплексы типа Со2(СО)6L2 хорошо растворимы, исключение составляют соединения с трифенилфосфином (L=Ph3P). В условиях гидроформилирования равновесие сдвинуто в сторону растворимого НСо(СО)3(Ph3P), однако в отсутствии синтез-газа гидридные комплексы превращаются в Со2(СО)6(Ph3P)2, чему способствуют температура и присутствие альдегидов. Напротив, спирты стабилизируют НСо(СО)3(Ph3P). Отложения нерастворимого материала накапливаются в коммуникациях и затрудняют извлечение реакционной смеси из реактора, к тому же крупнодисперсный осадок Со2(СО)6(Ph3P)2 медленно превращается в активные частицы при восстановлении реакционных условий. Эти обстоятельства следует учитывать в ходе рецикла катализатора. Поэтому при осуществлении изобретения гидроформилирование проводят до конверсии олефинов, обеспечивающей достижение доли спиртов в оксопродуктах не менее 95 масс. %, после чего реакционную смесь охлаждают до комнатной температуры под реакционным давлением, дросселируют до атмосферного давления, отгоняют продукты реакции и алканы СЖУ в вакууме 5-10 Торр и температуре куба до 130°С. В этом случае согласно ИК-спектру (полосы поглощения 2051 и 1977 см-1) кобальт выводится из реактора в виде НСо(СО)3(Ph3P) (литературные данные νCO 2050 и 1971 см-1 в MeCN; см. J. Am. Chem. Soc. 1986, v. 108, №9, р. 2257), а после отгонки легких составляющих реакционной смеси комплекс Со2(СО)6(Ph3P)2 формируется в кубовом остатке в мелкодисперсном состоянии, поэтому катализатор может быть легко возвращен в реактор в виде смеси со свежими сырьевыми СЖУ. Кроме того, в указанной смеси по данным ИК-спектроскопии фиксируются следы исходного гидрида НСо(СО)3(Ph3P), что должно облегчать восстановление рециклизованного катализатора за счет автокаталитических маршрутов реакции. При проведении отгонки в более жестком температурном режиме следы НСо(СО)3(Ph3P) не обнаружены.

Таким образом, в отличие от ближайшего аналога (US 6861450), предлагаемый способ позволяет достичь сопоставимых показателей процесса при использовании фракции СЖУ, содержащей в своем составе до 30 масс. % разветвленных олефинов и более 20 масс % изомеров с внутренней двойной связью, без использования специфических фосфиновых лигандов и введения в реакционную смесь дополнительных компонентов. Конверсия олефинов до 99 масс %, выход спиртов >90 масс. % (ГХ).

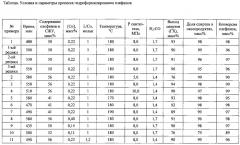

Осуществление настоящего изобретения иллюстрируют приведенные ниже примеры, оформленные в виде таблицы, в которой приведены условия и параметры процесса. Конверсию олефинов оценивают на основании данных КР-спектроскопии для реакционной смеси в сравнении с исходной фракцией СЖУ, в которой интенсивность полосы поглощения двойных связей (νC=C 1672 см-1) принята за 100%. Тогда конверсия олефинов рассчитывается как:

Конверсия, %=100*(1-I/I0)

где I0 и I - интенсивности поглощения связи С=С до и после реакции соответственно.

Долю спиртов в оксопродуктах находят по отношению интегральной интенсивности сигналов метиленовых протонов в НОСН2-группах спиртов к ее сумме с удвоенной интенсивностью альдегидных протонов в Н(O)С-группах (область 9,2-9,4 м.д.) в спектрах 1H-ЯМР.

Доля спиртов, %=100*IHOCH2/(IHOCH2+2IH(O)С)

Пример 1 демонстрирует способ гидроформилирования олефинов С6-С9 фракции СЖУ с общим содержанием олефинов 50 масс. %, имеющих в своем составе 23 масс. % разветвленных изомеров и 85 масс. % изомеров с внутренней двойной связью с рециклом катализатора.

В 50 мл стальной автоклав производства Parr, изготовленный из нержавеющей стали марки «Hastelloy», снабженный устройствами для термостатирования (±0,3°С) и перемешивания (1500 мин-1), помещают 20 мл (около 14 г) фракции СЖУ синтеза Фишера-Тропша и компоненты катализатора: 0,153 г (0,52 ммоль) ацетилацетоната кобальта (содержит 30,6 мг металлического кобальта) и 0,137 г (0,52 ммоль) трифенилфосфина, после чего автоклав продувают синтез-газом (1×2,0 МПа). Затем подают 0,5 МПа синтез-газа и при включенной мешалке (1500 об/мин) нагревают до температуры 180°С. После выхода на температурный режим сначала устанавливают необходимое давление окиси углерода 0,65 МПа, получая таким образом результирующий состав синтез-газа Н2:СО=1,7. Затем подают синтез-газ состава Н2:СО=2 до общего давления 8,0 МПа. Далее процесс проводят при постоянном давлении, осуществляя подпитку синтез-газом Н2:СО=2. После окончания реакции автоклав охлаждают под давлением синтез-газа, реакционную массу из автоклава перемещают в перегонный куб. Собирают дистиллят с температурой кипения 25-90°С/5-8 Торр, температура нагревающей бани 25-130°С. В полученном дистилляте выход спиртов составляет 93 масс. %. (ГХ). После отгонки продуктов гидроформилирования к содержащему катализатор кубовому остатку добавляют свежую порцию (20 мл) СЖУ, предварительно дегазированную синтез-газом, создают в кубе избыточное давление синтез-газа, смесь по стальному капилляру возвращают в автоклав и вновь проводят гидроформилирование. Процедуру с рециклом повторяют как минимум 3 раза без добавления свежих компонентов катализатора. Дистилляты, полученные после проведения нескольких циклов гидроформилирования, объединяют, и спирты выделяют ректификацией на лабораторной установке, состоящей из насадочной теплоизолированной колонки с головкой полной конденсации. Вес объединенного дистиллята 58,78 г. Сначала при атмосферном давлении отделяют фракцию алканов 25,77 г с температурой кипения 60-160°С, остаток перегоняют при пониженном давлении в вакууме водоструйного насоса. В результате фракционирования отбирают две фракции - промежуточную фракцию 4,67 г с температурой кипения 30-70°С/10 Торр, температура бани 110-130°С и фракцию спиртов 28,34 г (77,0 масс. %) с температурой кипения 70-135°С/10 Торр. с содержанием основного вещества 99,6 масс. %.

Примеры 2-4

Гидроформилирование проводят аналогично примеру 1, за исключением того, что используют синтез-газ состава Н2/CO=1,4, а давление синтез-газа варьируют в пределах 5,0-10,0 МПа. Как видно из данных, приведенных в таблице, снижение давления до 5,0 МПа приводит к снижению конверсии олефинов и выхода продуктов. Увеличение давления до 10,0 МПа практически не сказывается на параметрах процесса.

Примеры 5-7

Гидроформилирование проводят аналогично примеру 1, за исключением того, что используют синтез-газ состава Н2/СО=1,4, а температуру реакции поддерживают в пределах 170-190°С. При пониженной температуре наблюдается индукционный период и для достижения требуемых показателей необходимо увеличение времени реакции.

Примеры 8-10

Гидроформилирование проводят аналогично примеру 1, за исключением того, что концентрацию кобальта варьируют в пределах 0,11-0,40 масс. %. При концентрации кобальта ниже 0,15 масс. % конверсия и доля образования спиртов уменьшаются, а увеличение содержания кобальта до 0,40 масс. % практически не сказывается на этих характеристиках.

Пример 11

Гидроформилирование проводят аналогично примеру 1, но в присутствии избытка лиганда по отношению к кобальту, отношение L/Co=1,2 и используют синтез-газ состава Н2/СО=1,4.

Данные примеры демонстрируют активность и стабильность катализатора при повторном использовании, что выражается в постоянстве показателей процесса.

1. Способ гидроформилирования олефинов С6-С9 в спирты С7-С10, предусматривающий контактирование сырьевых олефинов, находящихся в составе исходной фракции синтетических жидких углеводородов синтеза Фишера-Тропша с общим содержанием олефинов 40-60 масс. %, имеющих в своем составе до 30 масс. % разветвленных изомеров и более 20 масс. % изомеров с внутренней двойной связью, синтез-газа, отходящего после процесса Фишера-Тропша с мольным отношением водорода к окиси углерода в пределах 1,4-1,7, и каталитической системы, состоящей из соединения кобальта в концентрации 0,15-0,40 масс. % и фосфорорганического лиганда, в качестве которого используют трифенилфосфин в мольном отношении к кобальту в пределах 1-1,2, проведение реакции гидроформилирования при температуре 170-190°С, давлении синтез-газа 5-10 МПа, доводя при этом долю спиртов в оксопродуктах не менее чем 95 масс. %, после чего реакционную смесь охлаждают до комнатной температуры под давлением синтез-газа, продукты реакции отгоняют в вакууме 5-10 Торр при температуре до 130°С, спирты из дистиллята выделяют ректификацией, причем содержащий катализатор кубовый остаток смешивают непосредственно с исходной фракцией синтетических жидких углеводородов синтеза Фишера-Тропша, предварительно дегазированной синтез-газом, и возвращают на рецикл.

2. Способ по п. 1, отличающийся тем, что рецикл повторяют не менее 3-х раз без добавления свежих компонентов катализатора.