Способ изготовления композитного модуля для опоры воздушной линии электропередачи

Иллюстрации

Показать всеИзобретение относится к области энергетического строительства и может быть применено при изготовлении композитных опор для воздушных линий электропередачи (ЛЭП). Технический результат - снижение материалоемкости композитной стойки опоры ЛЭП без усложнения ее монтажа. Способ изготовления модуля для стойки опоры воздушной линии электропередачи заключается в получении композитного материала путем пропитки армирующего наполнителя полимерным связующим, формировании многослойной стенки модуля из полученного композитного материала путем его послойной намотки на вращающуюся коническую оправку, при этом в процессе намотки варьируют число слоев намотанного композитного материала вдоль оси вращения конической оправки. 6 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Область техники

Изобретение относится к области энергетического строительства и может быть применено при изготовлении композитных опор для воздушных линий электропередачи (ЛЭП).

Уровень техники

Известны способы изготовления модулей для опоры воздушной линии электропередачи, заключающиеся в получении композитного материала путем пропитки армирующего волокна полимерным связующим и формировании многослойной стенки модуля из полученного композитного материала путем его послойной намотки на вращающуюся коническую оправку [RU 2376432, RU 259206].

Недостаток технического решения по патенту [RU 259206] - избыточная материалоемкость, обусловленная тем, что толщина стенки изготавливаемого модуля (выбираемая, исходя из максимальных значений действующих на опору механических напряжений), и следовательно, ее прочностные свойства одинаковы вдоль модуля, в то время как действующие и расчетные механические напряжения, которым должна противостоять стойка опоры ЛЭП в условиях эксплуатации, меняются по высоте опоры с концентрацией на локальных участках.

В качестве прототипа выбрано решение по патенту [RU 2376432], в котором предлагается решить эту проблему путем сооружения стойки опоры из нескольких композитных модулей, стенки которых имеют различные прочностные характеристики. Недостаток прототипа - многомодульность стойки опоры, усложняющая ее монтаж и увеличивающая материалоемкость.

Сущность изобретения

Технический результат изобретения - снижение материалоемкости композитной стойки опоры ЛЭП, без усложнения ее монтажа.

Предметом изобретения является способ изготовления композитного модуля для стойки опоры воздушной линии электропередачи, заключающийся в получении композитного материала путем пропитки армирующего волокна полимерным связующим, формировании многослойной стенки модуля из полученного композитного материала путем его послойной намотки на вращающуюся коническую оправку, отличающийся тем, что в процессе намотки варьируют число слоев намотанного композитного материала вдоль оси вращения конической оправки.

Это позволяет изменять прочностные свойства стенки композитного модуля вдоль его продольной оси в соответствии с локальной концентрацией механических напряжений на стойке опоры (значения которых могут быть получены, например, расчетным путем) без увеличения числа модулей стойки и, тем самым, уменьшить материалоемкость стойки и упростить ее монтаж.

Изобретение имеет развития, относящиеся к частным случаям его осуществления, которые состоят в том, что:

- в процессе намотки композитного материала формируют зоны с постоянным числом его слоев вдоль продольной оси вращающейся оправки;

- в качестве армирующего наполнителя используют нити или ленту стеклоровинга;

- в качестве полимерного связующего используют композицию на основе полиэфирной смолы или эпоксидной смолы, или винилэфирной смолы, или эпоксивинилэфирной смолы в количестве 0,6÷0,7 от веса армирующего наполнителя, отвердитель в количестве (0,5÷1,5)% от веса смолы и ускоритель в количестве (0,04÷0,06)% от веса смолы;

- в процессе намотки ленты выполняют спирально-перекрестную укладку ее слоев под заданными углами к продольной оси вращающейся оправки;

- спирально-перекрестную укладку выполняют с формированием пакетов из слоев композитного материала, намотанных под углами ±(10÷15)°, (85÷90)° и ±(40÷50)° к продольной оси оправки;

- на композитный модуль наносят защитное покрытие из ингибитора горения, стабилизатора для защиты от ультрафиолетовых лучей в количестве 2% от веса ингибитора горения и отвердителя в количестве 0,3% от веса ингибитора горения.

Осуществление изобретения с учетом его развитии

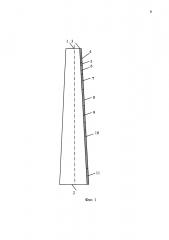

На фиг. 1 представлен пример композитного модуля стойки опоры ЛЭП, изготовленного по предлагаемому способу. Модуль имеет форму полого усеченного конуса с узким торцом 1, широким торцом 2 и многослойной стенкой 3 из композитного материала.

Стенка 3 модуля имеет переменную толщину в направлении продольной оси модуля.

В примере выполнения модуля, представленном на фиг. 1, стенка 3 имеет восемь зон 4, 5, 6, 7, 8, 9, 10, 11 различной толщины, внутри которых ее толщина постоянна (для упрощения чертежа на нем не отражены различия толщин стенки 3 в разных зонах).

Изготавливают модуль следующим образом.

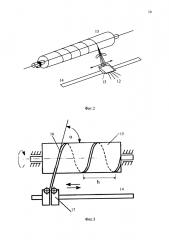

Многослойную стенку 3 полого модуля формируют из композитного материала, получаемого путем пропитки армирующего наполнителя полимерным связующим, в процессе «мокрой» намотки на вращающуюся коническую оправку. Этот процесс, совмещающий пропитку армирующего наполнителя полимерным связующим и послойную намотку полученного материала на вращающуюся коническую оправку, иллюстрирует фиг. 2, на котором показаны:

12 - нити ровинга (армирующий наполнитель);

13 - пропиточная ванна с полимерным связующим;

14 -направляющие;

15 - вращающаяся коническая оправка.

Ванна 13 установлена на каретке (на фиг. 2 не показана), перемещающейся вдоль вращающейся оправки 15 по направляющим 14.

Нити 12, предварительно подсушенные горячим воздухом, собираются в прядь и поступают в ванну 13. После пропитки излишек связующего отжимается, прядь нитей натягивается.

В качестве полимерного связующего может быть использована композиция на основе полиэфирной смолы или эпоксидной смолы, или винилэфирной смолы, или эпоксивинилэфирной смолы в количестве 0,6÷0,7 от веса армирующего волокна, отвердителя в количестве (0,5÷1,5)% от веса смолы и ускорителя в количестве (0,04÷0,06)% от веса смолы.

Согласно заявляемому способу при намотке композитного материала варьируют число слоев намотанного композитного материала вдоль оси вращения оправки 15. При этом слои композитного материала могут быть уложены спирально-перекрестно под заданными углами к продольной оси вращающейся оправки.

Спирально-перекрестную укладку композитного материала в форме ленты 16 заданной толщины иллюстрирует фиг. 3.

Каретка 17 движется по направляющим 14. При этом лента 16 укладывается на оправку 15 с шагом h, который превышает ширину ленты в целое число раз, и под заданным углом α к продольной оси. За один проход каретки 14 формируется один спирально-перекрестный виток, закрывающий часть поверхности оправки 15. При следующем проходе каретки 17 лента 16 укладывается встык к ранее намотанной. Проходы повторяются до тех пор, пока не будет закрыта вся поверхность оправки 15 или часть поверхности оправки 15, соответствующая одной из зон 4, 5, 6, 7, 8, 9, 10, 11 и, таким образом, сформирован один слой композитного материала для всей стенки 3 или для данной зоны.

Для получения заданных толщин стенки 3 в зонах 4, 5, 6, 7, 8, 9, 10, 11 при намотке композитного материала варьируют число его слоев вдоль оси вращения оправки 15 в соответствии с предварительно рассчитанной зональной структурой слоев. При этом на всю поверхность оправки 15 наматывают слои, которые являются общими для всех зон, а на соответствующие части поверхности оправки 15 - дополнительные слои соответствующей зоны.

Меняя угол намотки слоев, можно получать различные прочностные характеристики в продольном и поперечном направлениях, исходя из действия главных напряжений от нагрузок на стойку опоры, и максимально использовать прочность нитей 12.

В частном случае осуществления заявляемого способа спирально-перекрестную укладку выполняют с формированием пакетов из слоев композитного материала, намотанных под углами ±(10÷15)°, (85÷90)° и ±(40÷50)° к продольной оси оправки 15.

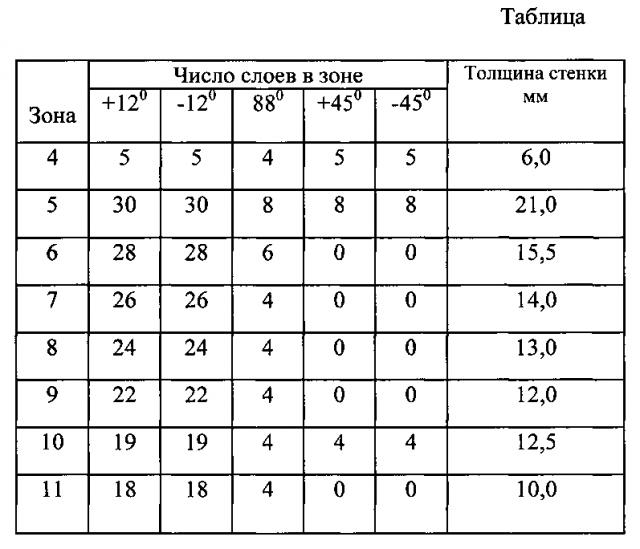

Вид зональной структуры слоев для описываемого примера иллюстрирует следующая таблица, в которой для каждой зоны 4, 5, 6, 7, 8, 9, 10, 11 указаны количество слоев композитного материала, намотанных под углами ±12 градусов, 88 градусов и ±45 градусов к продольной оси модуля, и общая толщина стенки 3 в данной зоне при толщине одного слоя 0,25 мм.

Изготовление композитного модуля по предлагаемому способу может быть осуществлено с использованием универсальной установки компании Pultrex Limited [http://www.rusnor.org/news/current/9911.htm], запрограммированной на получение соответствующей структуры слоев, определенной по результатам прочностных расчетов опоры ЛЭП.

На поверхность композитного модуля может быть нанесено защитное покрытие в виде композиции из ингибитора горения, стабилизатора для защиты от ультрафиолетовых лучей в количестве (1,0÷3,0) % от веса ингибитора горения и отвердителя в количестве (0,2÷0,4)% от веса ингибитора горения.

1. Способ изготовления модуля для стойки опоры воздушной линии электропередачи, заключающийся в получении композитного материала путем пропитки армирующего наполнителя полимерным связующим, формировании многослойной стенки модуля из полученного композитного материала путем его послойной намотки на вращающуюся коническую оправку, отличающийся тем, что в процессе намотки варьируют число слоев намотанного композитного материала вдоль оси вращения конической оправки.

2. Способ по п. 1, отличающийся тем, что в процессе намотки композитного материала формируют зоны с постоянным числом его слоев вдоль продольной оси вращающейся оправки.

3. Способ по п. 1, отличающийся тем, что в качестве армирующего наполнителя используют нити или ленту стеклоровинга.

4. Способ по п. 1, отличающийся тем, что в качестве полимерного связующего используют композицию на основе полиэфирной смолы, или эпоксидной смолы, или винилэфирной смолы, или эпоксивинилэфирной смолы в количестве 0,6÷0,7 от веса армирующего наполнителя, отвердитель в количестве 0,5÷1,5% от веса смолы и ускоритель в количестве 0,04÷0,06% от веса смолы.

5. Способ по п. 1, отличающийся тем, что в процессе намотки ленты выполняют спирально-перекрестную укладку ее слоев под заданными углами к продольной оси вращающейся оправки.

6. Способ по п. 5, отличающийся тем, что спирально-перекрестную укладку выполняют с формированием пакетов из слоев композитного материала, намотанных под углами ±(10÷45)°, (85÷90)° и ±(40÷50)° к продольной оси оправки.

7. Способ по п. 1, отличающийся тем, что на композитный модуль наносят защитное покрытие из ингибитора горения, стабилизатора для защиты от ультрафиолетовых лучей в количестве 2% от веса ингибитора горения и отвердителя в количестве 0,3% от веса ингибитора горения.