Способ получения ферритов-хромитов переходных элементов со структурой шпинели

Иллюстрации

Показать всеИзобретение относится к способу получения твердых растворов со структурой шпинели на основе ферритов и хромитов переходных элементов и может найти применение в химической промышленности в процессах органического синтеза для производства бутадиена и углеводородов из синтез-газа. Авторами решена задача разработки способа изготовления эффективного катализатора на основе феррита-хромита никеля (II)-меди (II) посредством гомогенизации исходных оксидов никеля (II), железа (III), хрома (III) с введением в смесь оксидов минерализатора хлорида калия с введением дополнительно оксида меди (II), брикетирования под давлением 15 МПа и термообработки полученной смеси оксидов при температуре 760-800°C. Технический результат от введения оксида меди (II) заключается в снижении температуры термообработки. 5 ил., 6 пр.

Реферат

Изобретение относится к способу получения твердых растворов ферритов-хромитов переходных элементов со структурой шпинели и может найти применение в химической промышленности в процессах органического синтеза, например при производстве бутадиена и конверсии оксида углерода (II).

Известен способ получения катализатора конверсии оксида углерода (II) на основе хромита-алюмината меди (II)-цинка [Технология катализаторов / Под ред. И.П. Мухленова, Л.: Химия, 1989. - 272 с.], по которому в качестве исходных материалов применяются гидрокарбонат меди (II), гидроксид алюминия и хромовая кислота. Исходные вещества проводят в пластификаторе с паровым обогревом, полученную массу сушат 8-10 часов на ленточной сушилке при 100-120°C, а затем во вращающейся прокалочной печи при температуре 450°C в течение 6-8 часов. Прокаленную шихту повторно смешивают со связующей добавкой, в качестве которой используют бихромат меди с оксидом цинка, подсушивают при 100-110°C в течение 8-10 часов, смешивают с графитом и таблетируют.

Недостатком этого способа получения шпинелей являются загрязнение окружающей среды продуктами разложения солей, большие затраты энергии для нагрева и выпаривания воды, использование опасных для здоровья веществ.

Наиболее близким к заявляемому является способ получения шпинелей из смеси оксидов Патент №2257953, «Способ получения железо-хром-никелевых шпинелей», опубл. 10.08.2005, МПК B01J 23/86), согласно которому используют исходные оксиды никеля (II), железа (III), хрома (III) и минерализатор - хлорид калия в количестве 0,5-1,5% (масс.) от веса оксидов. Далее исходные оксиды и минерализатор гомогенизируют в агатовой ступке в течение одного часа и брикетируют в таблетки диаметром 20 мм под давлением P=15 МПа. Синтез шпинели осуществляют в течение 4-5 часов при температуре 800-1000°C. Для процессов, в которых нежелательно присутствие хлорида калия, полученную железо-хром-никелевую шпинель размалывают до размера зерен 315 мкм и отмывают от хлорида калия до отрицательной реакции на хлорид-ионы. В итоге получают образцы шпинели, содержащие одну хорошо окристаллизованную фазу шпинели.

Недостатком этого способа является проведение синтеза при высоких температурах термообработки, а также получение образцов с мало активной поверхностью.

Перед авторами стояла задача разработки способа получения шпинелей на основе ферритов-хромитов переходных элементов, имеющих повышенные значения удельной площади поверхности, при более низких температурах термообработки, что позволяет существенно снизить энергоемкость, затраты на обслуживание оборудования и, тем самым, удешевить их производство при одновременном улучшении эксплуатационных характеристик.

Поставленная задача решается путем получения твердых растворов со структурой шпинели путем гомогенизации исходных оксидов железа (III), хрома (III), никеля (II) и минерализатора хлорида калия, брикетирования и термообработки, причем гомогенизацию проводят в присутствии оксида меди (II) и термообработку смеси исходных материалов проводят при температуре 760-800°C.

Технический результат от введения оксида меди (II) заключается в снижении температуры и формировании структуры, содержащей две фазы шпинели, и обеспечивается за счет образования микрорасплава хлоридов меди CuCl2, CuCl при температуре около 430°C, переводящих процесс формирования структуры из диффузионной области в кинетическую.

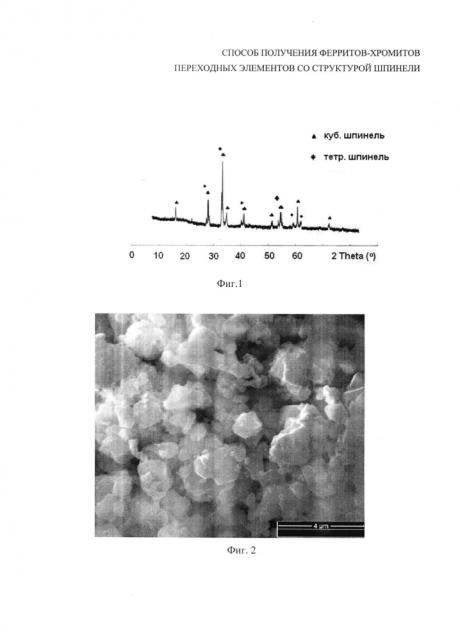

На Фиг. 1 представлена рентгенограмма образцов шпинелей, полученных из оксидов переходных элементов NiO-CuO-Fe2O3-Cr2O3 в присутствии KCl при температуре термообработки 800°C.

На Фиг. 2 представлена микрофотография образца, полученного из оксидов переходных элементов NiO-CuO-Fe2O3-Cr2O3 в присутствии KCl при температуре 800°C.

На Фиг. 3 представлена рентгенограмма образца, полученного из оксидов переходных элементов NiO-CuO-Fe2O3-Cr2O3 в присутствии KCl при температуре 900°C.

На Фиг. 4 представлена рентгенограмма образцов шпинелей NiFe0.6Cr1.4O4, полученных из оксидов переходных элементов в присутствии КСl при температуре термообработки 800°C.

На Фиг. 5 представлена рентгенограмма образца, полученного из оксидов переходных элементов NiO-CuO-Fe2O3-Cr2O3 в присутствии KCl при температуре 700°C.

Способ заключается в получении твердых растворов со структурой шпинели на основе ферритов-хромитов никеля (II)-меди (II) путем дозирования исходных оксидов никеля (II), меди (II), железа (III), хрома (III) и минерализатора хлорида калия в количестве 0,5-1,5% (масс.) от веса оксидов. Далее исходные оксиды и минерализатор гомогенизируют в агатовой ступке в присутствии этилового спирта в течение одного часа и брикетируют в таблетки диаметром 20 мм под давлением P=15 МПа. Синтез шпинелей осуществляют в течение 40-45 часов при температуре 760-800°C. Для процессов, в которых нежелательно присутствие хлорида калия, полученный материал размалывают до размера зерен 315 мкм и отмывают от хлорида калия до отрицательной реакции на хлорид-ионы.

Пример 1. Отвешивали с погрешностью 0,0005 г заданные рецептурой количества исходных оксидов никеля (II), меди (II), железа (III) и хрома (III), а также минерализатор, в качестве которого брали хлорид калия. При этом состав исходной шихты был следующий: NiO - 0.3-0.5% (мол.), CuO - 0.5-0.7% (мол.), Fe2O3 - 0.3-0.5% (мол.), Cr2O3 - 0.5-0.7% (мол.), хлорид калия - 0,2-1,2% (масс.) (сверх 100%). Смесь гомогенизировали в течение часа в агатовой ступке в присутствии этилового спирта. Полученную шихту брикетировали в таблетки диаметром 20 мм под давлением 15 МПа, помещали в муфельную печь и подвергали термообработке при температуре 780°C в течение 48 часов.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие шпинель). При этом материал содержит две фазы шпинели - со структурой кубической шпинели на основе феррита никеля (II) и со структурой тетрагональной шпинели на основе хромита меди (II). Материал имеет развитую поверхность, размер кристаллитов - от 220 нм до 3 мкм, площадь поверхности, измеренная методом BET по адсорбции азота, составляет 1.82 м2/г.

Пример 2. Готовили феррит-хромит никеля (II)-меди (II) аналогично описанному в примере 1, только термообработку проводили при температуре 760°C в течение 54 часов.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие шпинель). При этом материал содержит две фазы шпинели - со структурой кубической шпинели на основе феррита никеля (II) и со структурой тетрагональной шпинели на основе хромита меди (II). Материал характеристики, как в примере 1.

Пример 3. Готовили феррит-хромит никеля (II)-меди (II) аналогично описанному в примере 1, только термообработку проводили при температуре 800°C в течение 43 часов.

Окончание процесса формирования структуры шпинели определяли с помощью рентгенофазового анализа: синтез шпинелей прошел на 100% (на рентгенограммах образцов содержатся только линии, характеризующие шпинель). При этом материал содержит две фазы шпинели - со структурой кубической шпинели на основе феррита никеля (II) и со структурой тетрагональной шпинели на основе хромита меди (II). Материал характеристики, как в примере 1.

Пример 4. Готовили феррит-хромит никеля (II)-меди (II) аналогично описанному в примере 1, только термообработку проводили при температуре 900°C. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры завершен полностью (в образце не присутствуют исходные оксиды), однако образец содержит три фазы: кубическую шпинель, тетрагональную шпинель и фазу делафоссита. Размер кристаллитов от 214 нм до 2 мкм. Значения площади поверхности, измеренной методом BET, - 1.06 м2/г.

Пример 5. Готовили феррит-хромит никеля (II) аналогично описанному в примере 1, только не вводили CuO. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры завершен полностью (в образце не присутствуют исходные оксиды), однако образец содержит хорошо окристаллизованную фазу шпинели с недостаточно развитой поверхностью. Значения площади поверхности, измеренной методом BET, - около 1 м2/г.

Пример 6. Готовили феррит-хромит никеля (II)-меди (II) аналогично описанному в примере 1, только термообработку проводили при температуре 700°C. По окончании термообработки рентгенофазовый анализ показал, что процесс формирования структуры завершен не полностью (в образце присутствуют исходные оксиды).

Как видно из приведенных примеров, процесс изготовления ферритов-хромитов переходных элементов при температуре 760-800°C в присутствии оксида меди (II) завершается формированием структуры с наиболее высоким значением площади поверхности. Процесс при температуре термообработки 760-800°C проходит полнее по сравнению с процессом в отсутствии оксида меди (II) либо по сравнению с процессом, проводимым при температуре 700°C. Проведение процесса при температуре 900°C приводит к увеличению энергетических затрат на производство шпинелей и образованию дополнительно фазы делафоссита, что не позволяет получать образец только со структурой шпинели, а при отсутствии оксида меди (II) формируется материал, содержащий одну фазу шпинели с невысокими значениями площади поверхности.

Способ получения шпинелей путем гомогенизации исходных оксидов железа (III), хрома (III), никеля (II) и минерализатора хлорида калия, брикетирования и термообработки, отличающийся тем, что гомогенизацию проводят в присутствии оксида меди (II) и термообработку смеси исходных материалов проводят при температуре 760-800°С.