Многокамерный роторный насос

Иллюстрации

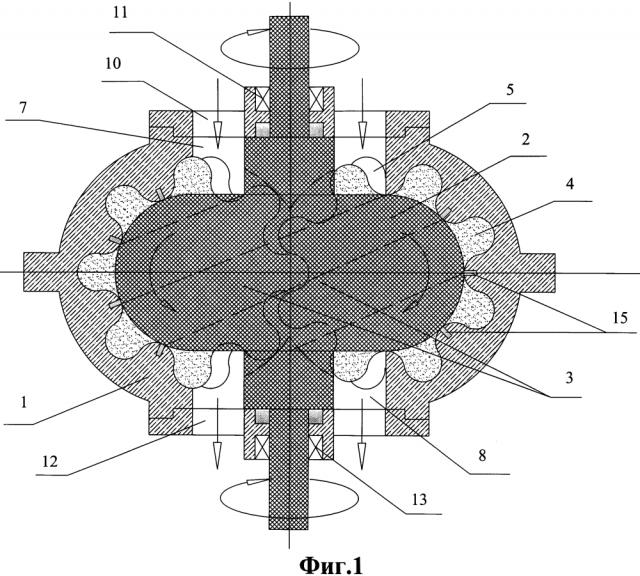

Показать всеИзобретение относится к машиностроению, непосредственно к конструкциям самовсасывающих насосов. Многокамерный роторный насос состоит из статора 1 эллипсоидной формы со спиральными каналами и ротора 2, на котором установлены две сбалансированные крылатки-шестерни 3, зубья-лопасти 4 которых выполняют функцию поршней и создают замкнутые переменные объемы в спиральных каналах статора 1. Крылатки-шестерни 3 ротора 2 не требуют дополнительного привода, так как их зубья-лопасти 4 движутся по спиральным каналам статора 1 и придают им вращательное движение, а сами крылатки-шестерни 3 находятся в зацеплении между собой и не имеют значительного сопротивления в плоскости их вращения. В области сопряжения крылаток-шестерен 3 в технологическом пазу ротора 2 имеются отверстия с каналами отвода вытесняемого при зацеплении зубьев-лопастей 4 рабочего тела и возврата его в полость нагнетания. Изобретение направлено на повышение объема перекачиваемой рабочей среды одним зубом-лопастью, обеспечение эффекта самовсасывания. 6 ил.

Реферат

Изобретение относится к машиностроению. Непосредственно к конструированию самовсасывающих насосов и механизмов объемного вытеснения.

Конструкция многокамерного роторного насоса позволяет получить новый тип роторного механизма с объемным вытеснением, который может использоваться, как самовсасывающий насос, компрессор или гидромотор.

Ближайшим аналогом из просмотренных в базах данных и специализированной литературе можно считать «Роторную объемную машину Вихрова» RU 2278980 C1, где используются эллипсоидные формы и спиральные каналы для получения переменных рабочих объемов. Представленный механизм отличается от него принципом организации вращения крылаток и ротора, конструкцией статора, позволяющей использовать в нем встречные крылатки, находящиеся в зацеплении друг с другом, а также разделением переменных рабочих объемов на камеры «всасывание» и «нагнетание» и их уплотнением. Представленная конструкция механизма позволяет получить комбинацию работы крылаток-шестерен (подобно шестеренчатому насосу) со способом образования замкнутых переменных объемов (по образу поршневых насосов), так как созданный по данному принципу механизм представляет собой новый тип роторного механизма с переменными рабочими объемами в спиральных каналах статора. Он содержит новое решение построения кинематической схемы и получения переменных замкнутых объемов в роторном насосе. Известны такие типы насосов, как поршневые насосы (с переменными замкнутыми объемами в цилиндрах), осевые насосы (с перемещением рабочей среды лопастями крылатки) и шестеренчатые (с переносом рабочего тела по периметру зубьями шестерен и вытеснение ее в месте их сопряжения). Представленный механизм содержит в себе составляющие всех этих типов насосов.

Задача изобретения - построение новой кинематической схемы самовсасывающего насоса; получение переменных замкнутых объемов в роторном насосе (подобно поршневым насосам) без использования деталей с возвратно-поступательным, колебательным и эксцентричным движением.

Это достигается принципом конструкции нового насоса, где

- зубья-лопасти поворотных крылаток-шестерен, расположенных непосредственно на роторе, сжимают (прокачивают) рабочее тело в спиральных каналах статора, одновременно с обратной стороны зубьев-лопастей производя всасывание;

- в кинематической схеме использована комбинация вращения крылаток-шестерен с зубьями-лопастями, расположенных на роторе насоса, и вращения самого ротора, с образованием замкнутых переменных объемов (по образу поршневых насосов) в спиральном статоре насоса;

- отсутствие нагрузок в плоскости вращения крылаток-шестерен ротора, согласно шагу спирали статора, практически исключает трение между сопряженными движущимися деталями;

- изготовление ротора с двумя встречными крылатками-шестернями обеспечивает работу зубьев-лопастей с противоположных сторон ротора по одним и тем же спиральным каналам статора без применения возвратно-поступательных, кривошипных или эксцентриковых передач;

- нахождение двух встречных крылаток-шестерен в зацеплении между собой позволяет разделить в технологическом пазу ротора область всасывания и нагнетания (подобно шестеренчатому насосу).

Конструкция механизма заключается в комбинации работы зубьев-лопастей образующих замкнутые переменные объемы в спиральных каналах статора (по образу поршневых насосов) и вращения крылаток-шестерен ротора, находящихся в зацеплении между собой (подобно шестеренчатому насосу).

Представленный насос (Фиг. 1) состоит из статора эллипсоидной формы (1) со спиральными каналами и ротора (2). В роторе установлены две сбалансированные крылатки-шестерни (3), зубья-лопасти которых (4) выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора (5), образованных как тела вращения сопрягаемой дуги окружности зуба-лопасти крылатки-шестерни ротора, также совершающей вращение в перпендикулярной плоскости относительно вращения ротора. Статор, крылатки-шестерни и корпус ротора образуют в насосе две камеры: «всасывание» (7) и «нагнетание» (8). Замкнутые переменные объемы в камерах образованы стенками ротора, спиральным каналом статора и зубьями-лопастями крылатки-шестерни ротора. Крылатки-шестерни установлены в роторе, в технологических пазах, на подшипниках (6, Фиг. 3) и не требуют дополнительного привода, так как их зубья-лопасти, при вращении ротора, движутся по спиральным каналам статора, как бы вкручиваясь по резьбе и придавая вращение крылаткам-шестерням. Сами же крылатки-шестерни находятся в зацеплении между собой и не имеют значительного сопротивления в плоскости их вращения, так как прилагаемая к ним нагрузка направлена вдоль диагональных каналов статора. В областях сопряжения корпуса ротора с гребнями статора находятся фторопластовые или медные уплотнители (15), устанавливаемые в пазы, выполненные на гребнях статора, для уплотнения и разделения объемов соседних каналов. В области сопряжения крылаток-шестерен, в технологическом пазу ротора имеются отверстия с каналами отвода (14, Фиг. 3) вытесняемого при зацеплении зубьев-лопастей рабочего тела и возврата его в полость нагнетания насоса.

В начале (по ходу вращения крылаток-шестерен ротора) кольцевой камеры «всасывание» на статоре находятся лопатки впускного импеллера (10), для направления потоков рабочего тела и также выполняющие функцию опор верхнего подшипникового узла (11) ротора насоса.

В конце (по ходу вращения крылаток-шестерен ротора) кольцевой камеры «нагнетание» на статоре находятся лопатки выпускного импеллера (12), для направления потоков рабочего тела и также выполняющие функцию опор нижнего подшипникового узла (13) ротора насоса.

Рабочие циклы насоса:

1. Зуб-лопасть крылатки-шестерни ротора, проходя из ВТ (верхней точки) статора кольцевую камеру «всасывание» и двигаясь согласно с вращением приводимого ротора по спиральному каналу статора далее, засасывает рабочее тело в камеру «всасывание».

2. Одновременно фронтальная сторона зуба-лопасти крылатки-шестерни ротора сжимает (вытесняет) по спиральному каналу статора поступивший ранее заряд рабочего тела в камеру «нагнетание».

Все циклы происходят одновременно, при вращении ротора, так как осуществляются в разных секторах спирально-кольцевых камер насоса. Это позволяет сделать насос самовсасывающим, производительным и компактным.

В представленном варианте насоса имеется семь спиральных каналов статора, так как количество заходов для зубьев-лопастей в статоре, при данной схеме зацепления крылаток-шестерен, обязательно должно быть нечетным, независимо от кратности количества зубьев-лопастей. Это обеспечивает согласование входов зубьев-лопастей в каналы статора с диаметрально противоположных сторон. А количество зубьев-лопастей на каждой крылатке должно быть, как минимум, на единицу больше, чем количество заходов в статоре. Это обеспечивает замкнутость всех рабочих объемов и постоянное разделение сторон всасывания и нагнетания во всех каналах статора.

Изготовление ротора с двумя встречными вспомогательными крылатками обеспечивает работу зубьев-лопастей с противоположных сторон ротора по одним и тем же спиральным каналам статора без применения возвратно-поступательных, кривошипных или эксцентриковых передач.

Подшипник со стороны всасывания, при использовании роторного механизма в качестве насоса или компрессора, должен выполняться опорно-упорным. Так как одна из составляющих сил, действующих на зубья-лопасти ротора, будет направлена вдоль оси ротора, навстречу потоку всасывания. А при использовании роторного механизма в качестве гидромотора опорно-упорный подшипник устанавливается со стороны слива (возврата) рабочего тела.

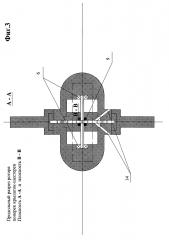

На рисунке (Фиг. 2) показан ротор (продольный разрез вдоль крылаток-шестерен), где просматриваются разгрузочные отверстия каналов отвода (14) вытесняемого при зацеплении зубьев-лопастей рабочего тела и возврата его в полость нагнетания насоса. А также видно расположение двух встречных крылаток-шестерен в зацеплении между собой, что позволяет разделить в технологическом пазу ротора область всасывания и нагнетания (подобно шестеренчатому насосу).

На рисунке (фиг. 3) показан продольный разрез ротора поперек крылаток-шестерен, в плоскостях А-А и В-В. На нем видно разгрузочные каналы (14) и установочные подшипники (6) вала крылаток-шестерен, а также уплотнения вала (9).

На рисунке (Фиг. 4) показан поперечный разрез ротора, где видно взаимное расположение крылаток-шестерен относительно друг друга и корпуса ротора, а также места установки подшипников и уплотнений вала крылаток-шестерен.

На рисунке (Фиг. 5) показана нижняя крышка статора (вид сверху), где показано расположение семи диагональных каналов статора, а также выпускных импеллеров, служащих как для выпуска нагнетаемого рабочего тела, так и для крепления подшипникового узла ротора. Отверстия на фланце крышки служат для болтового соединения с верхней крышкой насоса при сборке.

На рисунке (Фиг. 6) показан разрез четверти корпуса насоса, где просматриваются спиральные каналы статора с уплотнителями и подшипниковые узлы установки ротора.

Представленный роторный механизм является универсальным и может использоваться как самовсасывающий насос или как гидромотор, а также как компрессор (с одной или несколькими ступенями сжатия, устанавливаемых на одном валу).

Принципиальные отличия от известных и используемых механизмов перекачки или сжатия рабочих сред заключаются в том, что объем перекачиваемой рабочей среды одним зубом-лопастью на порядок больше, чем одним зубом шестеренчатого насоса. В отличие от осевого или центробежного насосов, здесь образуются переменные рабочие объемы, при этом сохранено свободное вращение ротора безвозвратно-поступательных, кривошипных или эксцентриковых передач в кинематической схеме механизма, что также выгодно отличает представленный механизм от поршневых машин.

Для производства деталей механизма может использоваться стандартное промышленное оборудование, токарные, фрезерные и сверлильные станки. Материалы и сплавы для деталей насоса, применяемые в машиностроении. Изготовление статора со спиральными каналами целесообразно литьем, с последующей чистовой обработкой шаблонными фрезами. Так как получение спиральных каналов, как тел вращения сопрягаемой дуги окружности, легче произвести в мягком материале, таком как полимер, глина или дерево. Поверхность каналов, полученного литьем статора, необходимо подвергнуть цементации и поверхностной закалке. Подобно втулкам цилиндров поршневых насосов или компрессоров.

Существенность отличий предлагаемого насоса от других роторных, осевых или поршневых насосов:

- присутствие составляющих всех этих типов насосов,

- содержит новый принцип получения переменных объемов и построения кинематической схемы самовсасывающего насоса,

- является новым типом роторного механизма, с возможностью его использования в качестве самовсасывающего насоса, гидромотора или компрессора.

Плюсы конструкции:

- Отсутствие возвратно-поступательных, кривошипных или эксцентриковых передач в кинематической схеме механизма.

- Однонаправленное и свободное вращение ротора насоса, а также крылаток-шестерен.

- Наличие замкнутых переменных объемов, подобно поршневым машинам.

- Отсутствие нагруженных сопряжений и трущихся деталей механизма, вследствие чего возможность использования высоких скоростей вращения.

- Получение 5-и, 7-и и более рабочих камер в одном статоре и с одним ротором позволяет достигать высокой производительности при компактных габаритах.

Все вышеизложенное позволяет автору надеяться на широкое применение нового типа роторного механизма, такого как многокамерный роторный насос в быту, сельском хозяйстве, промышленности и транспорте.

Многокамерный роторный насос, состоящий из статора эллипсоидной формы со спиральными каналами и ротора, в котором установлены две сбалансированные крылатки-шестерни, зубья-лопасти которых выполняют функцию поршней и создают замкнутые переменные объемы в спиральных каналах статора, образованных как тела вращения сопрягаемой дуги окружности зуба-лопасти крылатки-шестерни ротора, также совершающей вращение в перпендикулярной плоскости относительно вращения ротора, а статор, крылатки-шестерни и корпус ротора образуют две камеры: «всасывание» и «нагнетание», где замкнутые переменные объемы образованы стенками ротора, спиральными каналами статора и зубьями-лопастями крылаток-шестерен ротора, которые получают вращательное движение от своих зубьев-лопастей, движущихся по спиральным каналам статора, а сами крылатки-шестерни находятся в зацеплении между собой и в области их сопряжения, в технологическом пазу ротора имеются отверстия с каналами отвода вытесняемого при зацеплении зубьев-лопастей рабочего тела и возврата его в полость «нагнетание», где в конце кольцевой камеры на статоре находятся лопатки выпускного импеллера, также выполняющие функцию опор нижнего подшипникового узла ротора насоса, а в начале кольцевой камеры «всасывание» на статоре находятся лопатки впускного импеллера, выполняющие функцию опор верхнего подшипникового узла, также количество спиральных каналов статора и заходов для зубьев-лопастей, при данной схеме зацепления крылаток-шестерен, должно быть нечетным, независимо от кратности количества зубьев-лопастей, которых должно быть, как минимум, на единицу больше количества заходов статора.