Формование панели

Иллюстрации

Показать всеНастоящее изобретение относится к области формования панелей, например строительных панелей, а именно к способу формования панелей пола и к панелям пола, произведенным таким способом. Способ производства панели (1) с основой (3) на основе древесины и поверхностным слоем (2), содержащим термореактивную смолу, содержит этапы, на которых отверждают и соединяют поверхностный слой (2) с основой (3), воздействуя теплотой и давлением на первом этапе основного прессования, тем самым повышая температуру поверхностного слоя выше начальной температуры; после первого этапа основного прессования к панели (1) прилагают изгибающее усилие (F) для изгибания панели так, что верхняя поверхность панели является выпуклой, а нижняя поверхность панели является вогнутой, пока температура панели все еще остается выше начальной; и прекращают прилагать изгибающее усилие так, чтобы панель спружинила обратно до, по существу, плоской формы. Техническим результатом изобретения является изготовление панели с основой и поверхностным слоем, содержащим термореактивную смолу, более управляемым и эффективным с точки зрения технологических затрат образом, при уменьшении напряжений, возникающих при отверждении термореактивной смолы во время нагревания и прессования панели. 2 н. и 18 з.п. ф-лы, 1 пр., 6 ил.

Реферат

Настоящее изобретение относится к области формования панелей, например строительных панелей. Более конкретно, изобретение относится к способу формования панелей пола и к панелям пола, произведенным таким способом.

Производство традиционных многослойных панелей, предназначенных для использования в качестве, например, настила пола или компонентов мебели, состоит из следующих этапов:

- наносят крафт-бумагу, пропитанную меламинформальдегидной смолой в качестве балансирующего слоя на одну сторону основы из древесноволокнистого материала, например, ДВП высокой плотности;

- наносят декоративную бумагу, пропитанную меламинформальдегидной смолой, на другую сторону основы;

- наносят пропитанную меламинформальдегидной смолой прозрачную бумагу оверлей с износостойкими частицами, например, оксида алюминия, на декоративную бумагу; и

- отверждают смолу, прилагая теплоту и давление3 в прессе непрерывного или прерывистого действия для получения слоистого изделия.

Обычные параметры пресса составляют: давление 40 бар и температура 160-200°С и при времени прессования 12-30 с. Поверхностный слой, по существу, имеет толщину 0,1-0,2 мм, толщина основы из ДВП высокой плотности составляет 6-12 мм, а толщина балансирующего слоя равна 0,1-0,2 мм.

Такой способ производства и изделие, полученное таким способом, по существу, именуют ЛПД-процесс и ЛПД-изделия (Ламинат Прямого Давления).

Недавно были разработаны новые панели с поверхностью на основе древесного порошка. Порошок, содержащий волокна древесины, связующее, предпочтительно частицы меламина, частицы оксида алюминия и красители рассыпают по доске из ДВП высокой плотности и прессуют в прессе непрерывного или прерывистого действия для получения изделия, не содержащего бумагу и имеющего твердый поверхностный слой. Параметры пресса такие же, как и при ЛПД-процессе. Когда поверхность формируют с глубоким рельефом и поверхностный слой имеет толщину приблизительно 0,4-0,6 мм можно использовать более высокое давление 40-80 бар и более длительное время прессования 20-40 с. Температура прессования составляет, по существу, 160-200°С. Такие древесноволокнистые полы, которые обычно называют "пол WFF", обладают существенно лучшими свойствами, чем полы из традиционного ламината, поскольку позволяют экономически эффективно получать поверхность большей толщины и с большей ударопрочностью и износостойкостью.

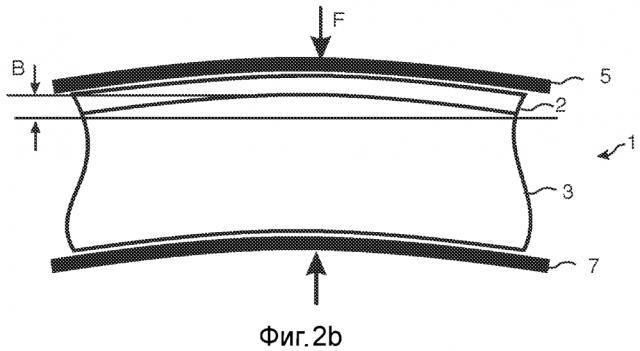

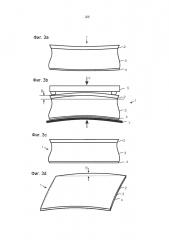

На фиг.1а-1d показан процесс производства ламината или панелей WFF настила пола по известной технологии.

Поверхностный слой 2 пропитанного оверлея и декоративной бумаги или порошковый слой наносят на верхнюю часть основы 3 из ДВП высокой плотности. Балансирующую бумагу или порошковый защитный слой 4 наносят на тыльную сторону основы из ДВП высокой плотности, как показано на фиг.1а. Основа 3 с верхним 2 и нижним 4 слоями помещают в пресс и прессуют при высокой температуре и давлении так, чтобы слои отвердели и прикрепились к основе, как показано на фиг.2b.

Слои на лицевой стороне и на тыльной стороне подвергаются первой усадке, когда термореактивная смола в верхнем и нижнем слоях твердеет во время прессования. Защитный слой на тыльной стороне балансирует натяжение, создаваемое поверхностным слоем на лицевой стороне, и панель остается, по существу, плоской с небольшим направленным м назад выпуклым изгибом, когда она выходит из пресса. Вторая температурная усадка, когда панель остывает с приблизительно 160-200°С до комнатной температуры, также балансируется защитным слоем, и панель 1 остается, по существу, плоской, как показано на Фиг.1b. Вторая балансировка ниже именуется "балансировкой при охлаждении". Небольшой выпуклый направленный назад изгиб (не показан) является предпочтительным, поскольку он противодействует изгибу кромок вверх в сухих условиях, когда относительная влажность зимой может упасть до 20% или ниже.

Проблема заключается в том, что в этой, по существу, плоской панели возникают растягивающие усилия, вызванные усадкой поверхностного и балансирующего слоев.

Панель обычно разрезают на несколько элементов и формируют в панели напольного покрытия с системами замков на длинных и коротких кромках, как показано на Фиг.1с. Система замков может содержать, например, по существу, язык 10 и ответную канавку 9 для вертикального запирания, а также полосу 6 с запирающим элементом 8, который взаимодействует с запирающей канавкой 14 для горизонтального запирания.

Летом, когда влажность в помещении высока, поверхность и основа набухают, а зимой, когда влажность в помещении падает, ссыхаются. Когда панели ссыхаются и набухают, может возникнуть чашевидное коробление. Для противодействия такому чашевидному короблению применяют балансирующий слой. Такое балансирование называют "климатическим балансированием".

На Фиг.1d показано, как внутреннее напряжение может привести к возникновению проблем, когда сформирована система замков и, особенно, когда панель установлена в сухом климате, что приводит к усадке слоев. Так называемый подъем кромок может возникнуть, когда внутреннее напряжение раскрывает канавку 9 и отгибает язычок 10 вверх из-за того, что эти детали больше не сбалансированы, когда сформирована система замков. Внутреннее напряжение также может привести к отгибанию назад полосы 6, что снижает прочность запирания и качество системы замков. Напряжение может быть более высоким, чем допускает прочность внутренней связи основы, что может привести к появлению трещин С, в первую очередь в горизонтально ориентированных канавках таких как канавка 9 под язычок. Такое внутреннее напряжение может потребовать применения ДВП более высокого качества, чем обычно, а это может привести к увеличению издержек.

Было бы большим преимуществом, если напряжение, возникающее при твердении и температурной усадке можно было уменьшить или полностью устранить. Такое уменьшение напряжения было бы особенно благоприятным для полов WFF, которые, по существу, состоят из довольно толстых твердых поверхностных слоев с существенным количеством термореактивного связующего или для полов из ЛПД для коммерческого применения, где толщина и содержание смолы в поверхностном слое выше, чем в полах из ЛПД для применения в жилых помещениях.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ И ЕГО ЦЕЛИ

Общей целью вариантов настоящего изобретения является создание способа уменьшения или устранения напряжения в панелях с поверхностью, содержащей термореактивные смолы, которые твердеют и соединяются с основой под действием теплоты и давления. Варианты настоящего изобретения могут комбинировать гибкость процесса и признаки изделия, как указано ниже.

Согласно первому аспекту изобретения предлагается способ изготовления панели, например, строительной панели, предпочтительно, панели настила пола, с основой из древесины и поверхностным слоем, содержащим термореактивную смолу, содержащий этапы, на которых:

- отверждают и соединяют поверхностный слой с основой под действием теплоты и давления на первом этапе основного прессования;

- прилагают изгибающее усилие к панели после первого этапа основного прессования так, чтобы она выгнулась назад от поверхностного слоя в горячем состоянии, и

- снимают изгибающее усилие так, чтобы панель спружинила обратно в, по существу, плоское состояние.

В варианте изобретения поверхностный слой может быть непосредственно соединен с основой. В варианте изобретения поверхностный слой может быть соединен с промежуточным слоем, а промежуточный слой непосредственно соединен с основой.

Способ далее может содержать этап, на котором уменьшают температуру поверхности во время изгиба.

Уменьшение температуры может составлять приблизительно 20°С.

Уменьшение температуры может быть более чем 20°С.

Смола может быть меламинформальдегидной смолой.

Способ может содержать этап, на котором изгиб выполняют со скоростью по меньшей мере приблизительно 3 см/мин.

Поверхностный слой может содержать древесное волокно и износостойкие частицы.

Поверхностный слой может содержать древесное волокно, износостойкие частицы и красители.

Согласно второму аспекту настоящего изобретения предлагается панель настила пола, содержащая основу на базе древесины и поверхностный слой, содержащий термореактивную смолу, изготовленная в соответствии с первым аспектом настоящего изобретения и не имеющая балансирующего слоя.

Панель настила пола по второму аспекту изобретения может иметь тыльную сторону, которая является основой на базе древесины.

Панель настила пола моет быть ЛПД-панелью, содержащей поверхностный слой из пропитанной бумаги, связанной с основой из ДВП высокой плотности.

Панель настила пола может быть панелью WFF, содержащей порошковый поверхностный слой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует более подробное иллюстративных вариантов настоящего изобретения со ссылками на приложенные иллюстративные чертежи, где:

Фиг.1а-1b - известный способ производства панели настила пола.

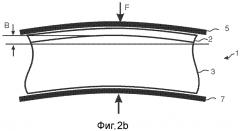

Фиг.2а-2d - способ производства панели согласно первому аспекту настоящего изобретения.

Фиг.3а-3d - способ производства панели согласно второму варианту изобретения.

Фиг.4а-4с - способ измерения внутреннего напряжения в панели.

Фиг.5а-5b - температура панели во время прессования и охлаждения.

Фиг.6а-6d - способ получения пластической деформации панели.

ОПИСАНИЕ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

На Фиг.2а показана панель 1, которая получена прессованием только поверхностного слоя 2 на основу 3. Панель может быть ЛПД-панелью или WFF-панелью. Усадка поверхностного слоя 2 во время прессования, когда термореактивная смола отвердела, приводит к выгибанию кромок панели 1 вверх. Выгибание может еще больше увеличиться, когда панель 1 остывает до комнатной температуры. Возникает такой изгиб, что панель 1 невозможно использовать для производства настила пола.

Причиной тому является отсутствие защитного слоя, который балансирует усадку поверхностного слоя 1 во время прессования и охлаждения.

Панель на выходе из пресса имеет, по существу, ту же температуру, что и стол пресса. Нормальная температура прессования равна приблизительно 170°С. Основа имеет, по существу, значительно более низкую температуру, приблизительно 80-100°С. Это значит, что после прессования поверхностный слой охлаждается очень быстро. Через 10 секунд температура поверхности может составлять 120°С, а через 15-20 с она равна лишь 80°С. Охлаждение поверхности и основы регулируют длительностью прессования. Чем выше длительность прессования, тем больше будет температура основы.

На Фиг.2b показано, что панель 1 прессуют на втором этапе прессования между изогнутыми столами 5, 7 пресса, когда поверхностный слой 2 еще остается горячим после первого этапа прессования. Если такое пост-прессование выполнять при температуре приблизительно 70-90°С, оно приведет к деформации горячей основы из ДВП высокой плотности и создаст противодавление, достаточное для получения плоской панели без защитного слоя. Возникнет необратимая пластическая деформация.

Пост-прессование при более высоких температурах поверхности также растягивает и деформирует поверхностный слой 2 и устраняет напряжение, вызванное усадкой на первом этапе основного прессования. Такое растяжение поверхности предпочтительно выполняют при температурах около 140-160°С.

Этап второго прессования и растяжения поверхности является предпочтительно холодным прессованием и преимуществом будет как можно более быстрый перенос панели на станцию второго прессования и изгибания, чтобы сохранить высокую начальную температуру поверхности до начала изгибания. Например, пиковая температура поверхности может составлять 160-200°С, например, приблизительно 170°С во время первого прессования, когда поверхностный слой соединяют с основой. Когда начинается этап изгибания, температура поверхности может быть по меньшей мере 140°С, или по меньшей мере 120°С. Например, когда начинается этап изгибания температура может отличаться в пределах 30°С, или в пределах 40°С, или в пределах 50°С от пиковой температуры поверхности во время первого прессования когда поверхностный слой соединяют с основой. Уменьшение температуры в изогнутом и растянутом положении, по существу, достигается автоматически, когда основа охлаждает поверхность. Это стабилизирует поверхностный слой в растянутом состоянии и позволяет получить постоянную деформацию. Внутреннее напряжение в панели можно существенно уменьшить или полностью устранить, и панель может быть совершенно плоской, когда она остынет до комнатной температуры, как показано на Фиг.2с.

Производственную балансировку и балансировку при охлаждении, которую выполняет защитный слой, можно частично или полностью заменить пластической деформацией.

Изгиб моет быть таким, чтобы панель на выходе из второй станции прессования была выпуклой и загибалась назад. На третьем этапе панель можно немного выгнуть вверх к поверхности так, чтобы придать ей заранее определенную форму. Такой тип перенапряжения и двойного изгибания может полностью устранить внутренние напряжения. Температуры, время изгибания и величина изгибания должны быть адаптированы под качество и спецификации поверхностного слоя и основы.

Теплоту можно добавить на втором этапе растяжения поверхности для улучшения и управления растяжением и для адаптации способа производства к различным толщинам поверхностного слоя и смолам. Поверхностный слой также можно охладить для стабилизации панели в заранее определенном состоянии.

Вторая операция пост-прессования и изгибание панели может осуществляться разными способами. Предпочтительно, изгибание и растяжение являются трехмерными так, чтобы изгибание осуществлялась и вдоль и поперек панели. Столы пресса предпочтительно изогнуты в двух перпендикулярных направлениях, как вершина шара.

Изгибание назад также может осуществляться прессующими цилиндрами, рамами, прижиманием к резиновой или силиконовой матрице, роликами и множеством других способов, где панель гнется в горячем состоянии после начальной операции главного прессования, когда термореактивная смола твердеет.

Термореактивная смола может быть адаптирована так, чтобы ее можно было легко растягивать. Смолы, аналогичные тем, которые применяются в ламинатах так называемого пост-формованного качества, могут облегчить растяжение поверхностного слоя изгибанием.

Поверхностный слой также можно растянуть боковыми тянущими усилиями, приложенными к кромкам панели.

Можно также нагреть панель вновь после ее охлаждения на отдельном этапе производства, например, на горячем столе пресса, инфракрасными излучателями и т.п., чтобы размягчить и растянуть поверхностный слой для получения плоской панели. Первый цилиндр может отгибать панель назад вдоль длины, а второй цилиндр может, предпочтительно после промежуточного нагревания, гнуть панель вдоль ширины. Панели можно удерживать в изогнутом положении во время охлаждения после прессования.

На Фиг.2d показано, что можно использовать барьер 4 от влаги, например, из пластиковой фольги, обработанной бумаги, пены и пр., чтобы предотвратить проникновение влаги в панель из черного пола. Такой защитный слой можно применять для климатической балансировки. В некоторых вариантах применения изгибания основы из ДВП высокой плотности может быть достаточно даже для климатической балансировки.

Процесс растяжения поверхности по вариантам настоящего изобретения дает одно или более из следующих преимуществ:

- можно использовать более экономически эффективную доску с меньшей внутренней прочностью связи,

- можно устранить выгибание кромок, приводящее к ускоренному износу кромок и ослабляющее прочность запирания из-за внутреннего напряжения,

- можно избежать растрескивания доски на замках;

- можно сэкономить средства, устранив защитный слой или заменив бумажную/меламиновую защиту более тонким или более дешевым материалом.

На Фиг.3а показан вариант с тонким защитным слоем 4, которые не способен сбалансировать панель 1 после начального прессования. На Фиг.3b показано изгибание и предпочтительно, также, растяжка поверхностного слоя 2. Результатом является плоская панель, показанная на Фиг.3с с защитным слоем 4 и уменьшенным внутренним напряжением. Защитный слой препятствует проникновению влаги в тыльную сторону панели 1 и стабилизирует панель при изменениях влажности. На Фиг.3d показано трехмерное изгибание панели 1. Величина В изгибания равна приблизительно 3-6 см/м или более.

На Фиг.4а-4с показан способ измерения внутреннего напряжения в панели. В кромке панели формируют канавку 11. Высокое внутреннее напряжение разведет кромки, как показано на Фиг.4b. Большая разница между внутренней толщиной Т1 и внешней толщиной Т2 панели означает, что в панели 1 имеются высокие внутренние напряжения, которые могут привести к выгибанию кромок и появлению трещин в системе замков, особенно в сухих условиях. На Фиг.4с показана панель 1 с низким внутренним напряжением. Например, панель с пониженным внутренним напряжением будет иметь Т2 меньше, чем Т3 для той же панели, не подвергшейся обработки способом, содержащим этап изгибания.

Такой способ измерения можно применять для регулировки параметров направленного назад изгибания на втором этапе прессования, изменяя начальную температуру прессования, окончательную температуру прессования, длительность прессования и величину изгиба.

На Фиг.5а показана температурная кривая во время прессования WFF-панели настила пола с поверхностным слоем толщиной 0,5 мм. Температура А измерялась в °С, а время В - в минутах. Верхняя кривая С - это температура поверхностного слоя, а нижняя кривая D = температура основы на глубине 3 мм под поверхностью. Температура поверхности увеличивалась во время прессования до 170°С, а температура основы до приблизительно 110°С. Охлаждение поверхностного слоя происходило довольно быстро, как видно на Фиг.5b, где показаны те же температурные кривые С и D в течение первых 60 с. Например, этап изгибания может начаться через 60 с или менее или через 90 с или менее с момента начала первого прессования. Пластическая деформация предпочтительно создается, когда температура поверхности равна по меньшей мере 140°С и когда температура основы, измеренная на глубине несколько мм под поверхностью, составляет по меньшей мере 100°С. Смолы в основе и в поверхностном слое можно изменить так, чтобы пластическую деформацию можно было создавать при более низких температурах, например, 120-140°С для поверхностного слоя и 80-100°С для основы.

На Фиг.6а-6D показаны вакуумные присоски 15 с регулируемыми цилиндрами 16, которые можно применять для изгибания прессованной панели 1 после прессования. Вакуумные присоски могут поднимать панель сразу после прессования и придавать ей заранее определенную форму, как показано на Фиг.6b и 6с. Такое формование может выполняться, например, через 10-20 с после прессования, когда поверхность панели еще имеет температуру около и выше 140°С. Панель удерживают в изогнутом положении, пока она не остынет до подходящей температуры, предпочтительно ниже 100°С, и достигают постоянной необратимой деформации так, чтобы панель была, по существу, плоской при комнатной температуре, как показано на Фиг.6d.

Пример: Этап второго прессования и растягивания

Размер панели: 1200×2400×9 мм

Поверхность: 500 г порошковой смеси на м2

Начальная температура прессования: 140-160°С

Конечная температура прессования: 80-140°С

Длительность прессования: 5-15 сек

Изгиб по ширине 5 см

Изгиб по длине 14 см.

1. Способ производства панели (1) с основой (3) на основе древесины и поверхностным слоем (2), содержащим термореактивную смолу, содержащий этапы, на которых:- отверждают и соединяют поверхностный слой (2) с основой (3), воздействуя теплотой и давлением на первом этапе основного прессования, тем самым повышая температуру поверхностного слоя выше начальной температуры;- после первого этапа основного прессования к панели (1) прилагают изгибающее усилие (F) для изгибания панели так, что верхняя поверхность панели является выпуклой, а нижняя поверхность панели является вогнутой, пока температура панели все еще остается выше начальной; и- прекращают прилагать изгибающее усилие так, чтобы панель спружинила обратно до, по существу, плоской формы.

2. Способ по п.1, который дополнительно содержит этап, на котором уменьшают температуру поверхности во время изгибания.

3. Способ по п.2, при котором температуру поверхности понижают приблизительно на 20°С.

4. Способ по п.2, при котором температуру поверхности понижают более чем на 20°С.

5. Способ по любому из пп. 1-4, при котором термореактивная смола является меламинформальдегидной смолой.

6. Способ по любому из пп. 1-4, при котором изгиб (В) составляет по меньшей мере 3 см/м.

7. Способ по любому из пп. 1-4, при котором поверхностный слой содержит древесные волокна и износостойкие частицы.

8. Способ по любому из пп. 1-4, при котором поверхностный слой содержит пропитанную бумагу, связанную с основой из ДВП высокой плотности.

9. Способ по любому из пп. 1-4, при котором поверхностный слой содержит древесные волокна, износостойкие частицы и красители.

10. Способ по любому из пп. 1-4, при котором поверхностный слой содержит слой на основе порошка, при этом порошок содержит древесные волокна, износостойкие частицы и красители.

11. Способ по любому из пп. 1-4, при котором изгибающее усилие прилагают по меньшей мере к двум противоположным участкам кромок панели.

12. Способ по любому из пп. 1-4, при котором панель является прямоугольной и изгибающее усилие прилагают к обоим наборам противоположных участков кромки панели.

13. Способ по любому из пп. 1-4, при котором изгибающее усилие прилагают с помощью первого стола пресса к верхней поверхности панели и второго стола пресса к нижней поверхности панели.

14. Способ по п. 13, при котором первый и второй столы пресса изогнуты в двух перпендикулярных направлениях так, что изгибание осуществляют вдоль и поперек панели.

15. Способ по любому из пп. 1-4, при котором панель является строительной панелью.

16. Способ по любому из пп. 1-4, при котором панель является панелью настила пола.

17. Панель настила пола, содержащая основу (3) на основе древесины, снабженную поверхностным слоем (2) на лицевой стороне, при этом поверхностный слой содержит термореактивную смолу, отличающаяся тем, что панель изготовлена способом по любому из пп. 1-10, и тем, что на тыльной стороне панели отсутствует балансирующий слой.

18. Панель по п.17, в которой тыльная сторона является древесной основой (3) на основе древесины.

19. Панель по п. 17 или 18, в которой панель является ЛПД-панелью, содержащей поверхностный слой (2) из пропитанной бумаги, связанной с основой из ДВП высокой плотности.

20. Панель по п. 17 или 18, в которой панель является WFF-панелью, содержащей поверхностный слой (2) на основе порошка.