Сопло ракетного двигателя с механизмом раздвижки

Иллюстрации

Показать всеСопло ракетного двигателя с механизмом раздвижки, обеспечивающим перевод сопла из сложенного положения в рабочее, содержит раструб и складной насадок, образованный лепестками с элементами кинематической связи лепестков с раструбом. Образующая лепестка в сложенном положении, проведенная через плоскость его симметрии, параллельна образующей раструба, проведенной через эту же плоскость. Элементы кинематической связи лепестков с раструбом содержат пантографы, связывающие соседние лепестки друг с другом. Пантографы содержат продольный стакан, связанный с каждым из двух соседних лепестков двумя шарнирно закрепленными планками, и шток, установленный с возможностью продольного перемещения в стакане и образующий со стаканом подпоршневую полость, с которой сообщен пиропатрон. Каждый лепесток связан с раструбом направляющими элементами. Между раструбом и складным насадком выполнен демпфирующе-обтюрирующий узел, содержащий резиновый шнур и контактирующий с ним в рабочем положении кольцевой зуб. На штоке шарнирно закреплены поворотные тяги, шарнирно связанные с планками, расположенными со стороны штока. Изобретение позволяет снизить динамические нагрузки при раздвижке сопла, а также повысить надежность его конструкции. 5 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при создании ракетного двигателя с раздвижным соплом.

Известно, что увеличение удельного импульса тяги за счет высокой степени расширения сопла при ограниченных габаритах ракетного двигателя реализуется применением сопла с раздвижными насадками (телескопическими), снабженными механизмом их раздвижки [Фахрутдинов И.Х., Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива: Учебник для машиностроительных вузов. - М.: Машиностроение, 1987. - 328 с.: ил., страница 142, рис. 6.14]. Данная конструкция применяется при наличии свободного объема между срезом раструба сопла и днищем ракетного двигателя. В указанном свободном объеме размещены раздвижные телескопические насадки и механизм их раздвижки. Рассматриваемая конструкция не применима в случае отсутствия (дефицита) свободного объема перед срезом раструба сопла. В зависимости от конфигурации имеющегося свободного объема в некоторых случаях может быть использовано лепестковое сопло и механизм его раздвижки [Фахрутдинов И.Х., Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива: Учебник для машиностроительных вузов. - М.: Машиностроение, 1987. - 328 с.: ил., страница 145, рис. 6.20]. Сопло ракетного двигателя содержит раструб и складной насадок, образованный лепестками, кинематически связанными с раструбом механизмом раздвижки, обеспечивающим перевод лепестков из сложенного положения в рабочее. Недостатками рассматриваемой конструкции являются:

- большие габариты сопла в сложенном положении, вследствие чего требуется наличие свободного объема перед срезом раструба сопла при складывании лепестков поворотом вперед (почти на 180°) или требуется свободный объем в радиальном направлении (увеличение миделя ракеты) при складывании лепестков поворотом в вертикальное (радиальное) положение (на 90°),

- сложность механизма раздвижки, содержащего систему синхронизации поворота лепестков. Сложность механизма раздвижки обуславливает его низкую надежность.

В указанных конструкциях (как с телескопическим, так и с лепестковым насадками) между раструбом и насадком выполняется демпфирующе-обтюрирующий узел, обеспечивающий снижение динамического ударного воздействия на конструкцию при окончании процесса раздвижки и обтюрацию стыка между насадком и раструбом в процессе работы сопла. В конструкции раздвижного сопла [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н. Лаврова. - М.: Машиностроение, 1993. - 215 с., ил., раздел 3.3, рисунок 3.13 страница 141] выполнен демпфирующе-обтюрирующий узел, содержащий резиновый шнур, установленный в торцовой канавке на раструбе (неподвижной части 1) (рядом с цангой). Торцовая компоновка представленного демпфирующе-обтюрирующего узла рассчитана на поступательное перемещение сопрягаемых элементов и не оптимальна для рассмотренного лепесткового сопла с поворотной кинематикой лепестков. Поворотная кинематика лепестков вызывает большие проблемы работоспособности демпфирующе-обтюрирующего узла любой компоновки.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является сопло ракетного двигателя с механизмом раздвижки [Патент РФ №2542650]. Сопло ракетного двигателя с механизмом раздвижки, обеспечивающим перевод сопла из сложенного положения в рабочее, содержит раструб и складной насадок, образованный лепестками с элементами кинематической связи лепестков с раструбом. Образующая лепестка в сложенном положении, проведенная через плоскость его симметрии, параллельна образующей раструба, проведенной через эту же плоскость. Элементы кинематической связи лепестков с раструбом содержат пантографы, связывающие соседние лепестки друг с другом, а каждый лепесток связан с раструбом направляющими элементами. Между раструбом и складным насадком выполнен демпфирующе-обтюрирующий узел с резиновым шнуром. Достоинством представленного технического решения является упрощение конструкции сопла со складным насадком, примененным для увеличения удельного импульса тяги за счет увеличения степени расширения сопла при ограниченных габаритах ракетного двигателя.

Недостатком рассматриваемой конструкции являются повышенные статические и динамические нагрузки, возникающие при начале процесса раздвижки, недостаточная надежность процесса раздвижки, обусловленная чувствительностью механизма раздвижки к технологическим люфтам по сопрягаемым элементам конструкции. В результате срабатывания пиропатронов в рассматриваемой схеме реализуются два последовательных удара: интенсивный в начале раздвижки и в конце (менее интенсивный, наблюдающийся практически во всех системах раздвижки), гасящийся демпфирующе-обтюрирующим узлом. В начале раздвижки продукты сгорания пиропатрона давят на шток. Приложенная на штангу от штока сила воздействует по средней ее части, что приводит к неоптимальному статическому нагружению штанги, выполненной в виде длинной (т.е. гибкой) балки. В результате появления момента сил реакции узлов крепления штанги на лепестке и сопряжения штока со штангой, возникает изгибная деформация штанги (упругая или (что еще хуже) пластичная). Кроме статических перекосов механизма при указанной деформации штанги, динамический удар штока по неподвижной (вдоль направления удара) (перемещающейся только на величину своей деформации) штанге передается на все сопло и приводит к повышенным динамическим нагрузкам в начале процесса раздвижки. Энергия удара превращается в энергию деформации штанги. Системы, гасящие этот удар, практически отсутствуют. Последовательность превращения энергии в рассматриваемой кинематической схеме следующая:

1. Возникает первичная тепловая энергия продуктов сгорания пиропатрона;

2. Энергия (п. 1) частично превращается в промежуточную энергию движения штока;

3. Энергия (п. 1) частично переходит в промежуточную энергию деформации штанги и узлов ее крепления. Следствием воздействия на штангу является сотрясение всего механизма раздвижки и сопла в целом;

4. Энергия (п. 3 и п. 2) превращается в полезную энергию движения подвижных элементов механизма раздвижки за счет отталкивания штока от неподвижной штанги.

Превращение энергии по п. 3 при наличии п. 2 в данной последовательности является лишним этапом. Вследствие того, что движение механизма раздвижки основано на отталкивании от штанги, это движение носит динамический (ударный) характер, а энергия (п. 3) расходуется не столько на совершение полезной работы движения механизма раздвижки, сколько на динамическое воздействие на сопло (т.е. на сотрясение, деформации, перекосы).

При выполнении направляющих элементов, связывающих каждый лепесток с раструбом, в виде цилиндрических стержней следующим недостатком рассматриваемой конструкции является ее чувствительность к технологическим люфтам по направляющим элементам. Однозначность радиального положения (отсутствие нерегламентированного перемещения) пары диаметрально противоположных лепестков определяет положение другой пары лепестков, находящихся в плоскости, перпендикулярной к первой паре. Вместе с тем возможен некоторый поворот лепестков вокруг направляющих элементов, выполненных в виде цилиндрических стержней. В пределах указанного поворота другая пара лепестков сместится в радиальном (т.е. поперечном) направлении. Это может привести как к заклинке механизма в целом, так и к тому, что насадок в рабочее положение встанет с некоторым перекосом. У лепестка на цилиндрическом стержне две степени свободы (поступательное перемещение вдоль стержня и поворот лепестка вокруг стержня). Вторая степень свободы кинематической пары «лепесток-стержень» (поворот лепестка вокруг стержня) является избыточной. Избыточная степень свободы кинематической пары приводит к чувствительности механизма в целом к технологическим люфтам и деформациям. Исключение указанной избыточной степени свободы посредством применения стержней некруглого сечения вызовет дополнительные проблемы. Сечение некруглых стержней должно быть четко ориентировано относительно соответствующих гнезд в лепестках. Минимальные несовпадения указанной ориентации усугубляют проблему, приводя к еще большей заклинке лепестка на стержне. При консольном расположении стержней, эти стержни являются недостаточно жесткими, что дополнительно способствует возможному заклиниванию.

В рассматриваемой конструкции не предусмотрены специальные элементы, передающие при работе сопла газодинамическую силу от лепестков на раструб.

При проектировании изделия возможные компоновочные положения лепестков в сложенном положении могут выбираться исходя из положения направляющих элементов, выполненных в виде цилиндрических стержней. Т.к. цилиндрические стержни не могут по угловому расположению сильно отклоняться от перпендикуляра к образующей сопла, возможные компоновочные положения при проектировании сопла ограничены.

Задачей настоящего изобретения является снижение динамических нагрузок процесса раздвижки, повышение надежности конструкции и повышение точностных параметров сопла в рабочем положении, а также расширение возможных компоновочных положений лепестков в сложенном положении при проектировании сопла.

Сущность изобретения заключается в том, что в сопле ракетного двигателя с механизмом раздвижки, обеспечивающим перевод сопла из сложенного положения в рабочее, содержащем раструб и складной насадок, образованный лепестками с элементами кинематической связи лепестков с раструбом, причем образующая лепестка в сложенном положении, проведенная через плоскость его симметрии, параллельна образующей раструба, проведенной через эту же плоскость, при этом элементы кинематической связи лепестков с раструбом содержат пантографы, связывающие соседние лепестки друг с другом, причем каждый пантограф содержит продольный стакан, связанный с каждым из двух соседних лепестков двумя шарнирно закрепленными планками, и шток, установленный с возможностью продольного перемещения в стакане и образующий со стаканом подпоршневую полость, с которой сообщен пиропатрон, а каждый лепесток связан с раструбом направляющими элементами, кроме того, между раструбом и складным насадком выполнен демпфирующе-обтюрирующий узел, содержащий резиновый шнур и контактирующий с ним в рабочем положении кольцевой зуб, на штоке шарнирно закреплены поворотные тяги, шарнирно связанные с планками, расположенными со стороны штока. Каждый направляющий элемент может быть выполнен в виде пластины, установленной с возможностью поворота в двух шарнирах, один из которых жестко связан с раструбом, а второй с лепестком. Каждый шарнир может быть образован проушинами, разнесенными друг от друга на расстояние не менее 0,1 от величины диаметра расположения шарниров, жестко связанных с раструбом. На раструбе может быть выполнен буртик с плоской упорной поверхностью, а на лепестках могут быть выполнены площадки, контактирующие в рабочем положении с упорной поверхностью. Резиновый шнур может быть установлен в радиальной канавке, выполненной на раструбе. Угол между пластиной в рабочем положении и продольной осью сопла может иметь значение не более 10°.

Технический результат (снижение динамических нагрузок процесса раздвижки) достигается применением кинематической схемы, в которой движение штока сопровождается непосредственным движением кинематически взаимосвязанных остальных звеньев механизма раздвижки - поворотом поворотных тяг, вызывающих поворот планок. Т.к. движение штока основано не на отталкивании от неподвижного элемента (штанги), а на расталкивании одинаково подвижных элементов, это движение носит практически безударный характер. Статически рассматриваемая схема исключает самую неблагоприятную составляющую нагрузки - изгибающий момент звеньев (особенно таких, как штанга, выполненная в виде длинной (т.е. гибкой) балки). Из теоретической механики известно, что в шарнирном соединении изгибающий момент не передается на второе звено шарнирного соединения. Динамически удар в начале раздвижки существенно снижается ввиду того, что предлагаемая кинематическая схема раздвижки одновременно является системой, гасящей данный удар. Вместо упора штока в неподвижную (вдоль направления удара) штангу в предлагаемой кинематической схеме шток взаимодействует с подвижными (податливыми в направлении приложения движущей силы раздвижки, т.е. менее для удара жесткими) элементами. Энергия штока (продуктов сгорания пиропатрона), воздействующего на подвижные элементы, превращается в энергию безударного движения данных элементов (поворот поворотных тяг, поворот планок и, как следствие, движение всего механизма). Последовательность превращения энергии в предлагаемой кинематической схеме следующая:

1. Возникает первичная тепловая энергия продуктов сгорания пиропатрона;

2. Энергия (п. 1) превращается в промежуточную энергию движения штока;

3. Энергия (п. 2) превращается в полезную энергию движения подвижных элементов механизма раздвижки за счет взаимодействия штока с подвижными элементами механизма раздвижки (т.е. ту энергию (превращающуюся в работу), ради которой создан механизм раздвижки).

Таким образом, последовательность превращения энергии в предлагаемой кинематической схеме минимальна и не имеет лишних этапов, носит безударный характер. Вся энергия расходуется на полезную работу, а не на динамическое сотрясение механизма раздвижки.

Штанга в предлагаемой схеме является только центрирующим элементом, участвующим в обеспечении точности положения лепестков друг относительно друга. Деформации центрирующего элемента исключены благодаря отсутствию нагрузок на штангу.

Повышение надежности конструкции и повышение точностных параметров сопла в рабочем положении достигается за счет исключения в кинематических парах этой схемы избыточных степеней свободы, а также влияния недостаточно жестких элементов конструкции (типа консольных стержней) на работу механизма раздвижки. В предлагаемом техническом решении у направляющего элемента, выполненного в виде планки, одна степень свободы (поворот в шарнире). В условиях, когда поворот (угловое расположение) планки однозначно регламентирован радиальным положением лепестков, зависящим от положения пантографов, у механизма раздвижки в целом, как и у планки, только одна степень свободы. Кинематика механизма раздвижки является математически однозначной, исключающей перекосы механизма. Для минимизации перекосов, связанных с технологическими люфтами, каждый шарнир образован проушинами, разнесенными друг от друга на расстояние (плечо) не менее 0,1 от величины диаметра расположения шарниров, жестко связанных с раструбом. Указанное плечо минимизирует (практически исключает) люфт (поворот) планки вокруг ее продольной оси симметрии при наличии технологического люфта оси шарнира. Кроме того, минимизация люфта (поворота) планки вокруг ее продольной оси исключает смещения и перекосы сопла в радиальной (поперечной) плоскости. Минимизация чувствительности к технологическим люфтам обеспечивает повышение надежности конструкции и повышение точностных параметров сопла в рабочем положении.

Выполнение на раструбе буртика с плоской упорной поверхностью создает насадку (лепесткам) четкий осевой упор в рабочем положении. Осевой упор обеспечивает точность положения (отсутствие перекосов, строго регламентированное осевое положение) и восприятие осевого усилия (при работе сопла газодинамическая сила от лепестков на раструб передается через рассматриваемый буртик).

Резиновый шнур установлен на раструбе в канавке, имеющей радиальное расположение. Резиновый шнур наиболее надежно прилегает к своему гнезду (канавке) именно при радиальном исполнении канавки. При условии контакта кольцевого зуба с находящимся в радиальной канавке резиновым шнуром, кольцевой зуб может иметь только радиальное направление своего сечения. При подходе лепестка и выполненного на нем соответствующе направленного кольцевого зуба к рабочему положению, реализуется оптимальное (радиальное) поджатие кольцевым зубом резинового шнура, совпадающее с направлением естественного поджатия резинового шнура, а также с направлением движения лепестка при раздвижке (его подхода к рабочему положению). Предложенная компоновка практически исключает сдвиговые воздействия на резиновый шнур. Отсутствие сдвига и надежное прилегание резинового шнура к радиальной канавке повышают стойкость резинового шнура к удару по нему кольцевого зуба, т.е. повышается надежность обтюрации и лучшее демпфирование кинетической энергии лепестков.

Значение угла между пластиной в рабочем положении и продольной осью сопла выполнено не более 10°. При данном условии отклонение участка траектории движения лепестка, соответствующего подходу к рабочему положению, от радиального направления составляет то же значение (не более 10°), что соответствует оптимальности направления подхода лепестков к рабочему положению лепестков. Радиальное направление подхода лепестков к рабочему положению лепестков оптимально как для работы демпфирующе-обтюрирующего узла, так и для сопряжения площадок, выполненных на лепестках, с упорной поверхностью буртика.

Расширение возможных компоновочных положений лепестков в сложенном положении при проектировании сопла (две координаты положения лепестков - вдоль продольной оси и вдоль радиуса) обеспечивается возможностью варьирования двух величин: длины пластин и угла между пластиной в рабочем положении и продольной осью сопла.

Данное техническое решение не известно из патентной и технической литературы.

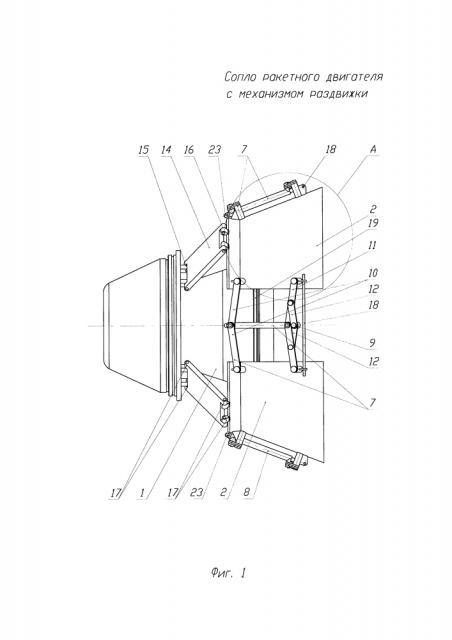

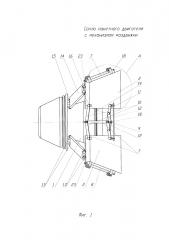

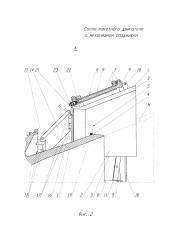

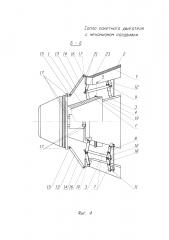

Изобретение поясняется следующим графическим материалом:

на фиг. 1 показан вид сбоку сопла в сложенном положении;

на фиг. 2 показана выноска А фиг. 1 в виде продольного разреза сопла в сложенном положении;

на фиг. 3 показан вид сзади сопла (на его срез) в сложенном положении;

на фиг. 4 показано сопло в сложенном положении в плоскости расположения направляющего элемента (нижняя половина рисунка без вырезов, верхняя половина - продольный разрез сопла Б-Б фиг. 3);

на фиг. 5 показано сопло в сложенном положении в изометрии (вид «спереди-сбоку»);

на фиг. 6 показано сопло в сложенном положении в изометрии (вид «сзади-сбоку»);

на фиг. 7 показан вид сбоку сопла в рабочем положении;

на фиг. 8 показана выноска В фиг. 7 в виде продольного разреза сопла в рабочем положении;

на фиг. 9 показано сопло в рабочем положении в плоскости расположения направляющего элемента (нижняя половина рисунка без вырезов, верхняя половина - продольный разрез сопла Б-Б фиг. 3 (с учетом рабочего положения));

на фиг. 10 показано сопло в рабочем положении в изометрии (вид «спереди-сбоку»);

на фиг. 11 показано сопло в рабочем положении в изометрии (вид «сзади-сбоку»);

на фиг. 12 показана в увеличенном масштабе выноска Г фиг. 9 с демпфирующе-обтюрирующим узлом и буртиком с плоской упорной поверхностью.

Сопло ракетного двигателя с механизмом раздвижки содержит раструб 1 и складной насадок, образованный лепестками 2 (фиг. 1). Лепестки 2 кинематически связаны с раструбом 1 механизмом раздвижки, обеспечивающим перевод лепестков 2 из сложенного положения L в рабочее положение N. На фиг. 2 рабочее положение N лепестков 2 показано штриховой линией. Образующая Y лепестка 2 (фиг. 4) в сложенном положении L, проведенная через плоскость Z его симметрии (фиг. 3), параллельна образующей F раструба 1 (фиг. 4), проведенной через эту же плоскость Z (фиг. 3). Сложенное положение L лепестков 2 образовано плоскопараллельным перемещением в радиально-осевом направлении каждого лепестка 2 относительно его рабочего положения N. Лепестки 2 содержат продольные кромки 3. Продольные кромки 3 в любом положении лепестков 2 параллельны друг другу. На раструбе 1 выполнен буртик 4 с плоской упорной поверхностью 5 (фиг. 2). На лепестках 2 выполнены площадки 6, контактирующие в рабочем положении N с упорной поверхностью 5 (фиг. 8). Элементы кинематической связи лепестков 2 с раструбом 1 образуют пантографы 7, связывающие соседние лепестки 2 друг с другом. Каждый пантограф 7 содержит продольный стакан 8 и шток 9, установленный с возможностью продольного перемещения в стакане 8. Продольный стакан 8 связан с каждым из двух соседних лепестков 2 двумя шарнирно закрепленными планками 10 и 11 (планки 11 расположены со стороны штока 9). На штоке 9 шарнирно закреплены поворотные тяги 12, шарнирно связанные с планками 11, расположенными со стороны штока 9. Указанная конструктивная схема пантографов 7 обеспечивает то, что в любом своем положении лепестки 2 располагаются параллельно друг другу, т.е. определяет плоскопараллельный характер возможного перемещения лепестков 2, вызывающее изменение их радиального положения. Осевое положение каждого лепестка 2 при изменении его радиального положения регламентируется направляющими элементами 13, связывающими каждый лепесток 2 с раструбом 1. Направляющие элементы 13 расположены в плоскости симметрии Z лепестков 2 (фиг. 4). Каждый направляющий элемент 13 выполнен в виде пластины 14, установленной с возможностью поворота в двух шарнирах 15 и 16. Шарнир 15 жестко связан с раструбом 1. Жесткая связь шарнира 15 с раструбом 1 реализуется тем, что шарнир 15 выполнен на самом раструбе 1 или на элементе, жестко с ним скрепленном (кронштейне, корпусе утопленной части сопла (как показано на фиг. 2, 4) и т.д.). Шарнир 16 жестко связан с лепестком 2. Каждый шарнир (15 и 16) образован проушинами 17. Проушины 17 разнесены друг от друга на расстояние d (фиг. 9). Расстояние d составляет не менее 0,1 от величины диаметра D расположения шарниров 16, жестко связанных с раструбом 1 (d≥0,1 D). В соседние лепестки 2 установлена с возможностью продольного перемещения штанга 18, расположенная перпендикулярно продольной оси сопла. Штанга 18 обеспечивает центрирование соседних лепестков 2 друг относительно друга в любом положении. Между раструбом 1 и складным насадком выполнен демпфирующе-обтюрирующий узел, содержащий резиновый шнур 19 (фиг. 12). Резиновый шнур 19 установлен в радиальной канавке 20, выполненной на раструбе 1. На лепестке 2 выполнен кольцевой зуб 21, контактирующий в рабочем положении с резиновым шнуром 19. Соответственно, при условии контакта кольцевого зуба 21 с находящимся в радиальной канавке 20 резиновым шнуром 20 кольцевой зуб 21 может иметь только радиальное направление своего сечения. Угол α между пластиной 14 в рабочем положением N и продольной осью сопла не более 10° (фиг. 10). При этом пластина 14 при своем повороте относительно шарнира 15 обеспечивает траекторию движения кольцевого зуба 21 перед соприкосновением с резиновым шнуром 19, близкую к вертикальному (радиальному) значению. Шток 9 образует со стаканом 8 подпоршневую полость 22, с которой сообщен пиропатрон 23.

Устройство работает следующим образом. В сложенном положении L лепестков 2 кольцо, образованное лепестками 2 и пантографами 7, с зафиксированным радиальным положением лепестков 2 посредством пантографов 7 удерживается и центрируется относительно раструба 1 направляющими элементами 13. После отделения предыдущей ступени (исчезновения габаритных ограничений) перевод лепестков 2 в рабочее положение N производится подачей электрического импульса на пиропатроны 23. В подпоршневой полости 22 возникает давление, воздействующее на шток 9 и стакан 8, расталкивая их. Перемещение штока 9 относительно стакана 8 сопровождается поворотом поворотных тяг 12, а также шарнирно с ними связанных планок 11. Соответственно, поворот планок 11 вызывает синхронный поворот планок 10. При синхронном повороте планок 10 и 11 происходит безударное движение механизма раздвижки - взаимное сближение лепестков 2. Взаимное сближение лепестков 2 приводит к сжатию (уменьшению радиуса) кольца, образованного лепестками 2 и пантографами 7, т.е. к центростремительному радиальному перемещению лепестков 2. В центростремительном радиальном перемещении участвуют шарниры 16. В процессе центростремительного радиального перемещения лепестков 2 и шарниров 16 пластины 14 направляющих элементов 13 поворачиваются относительно шарниров 15, жестко связанных с раструбом 1. Тем самым регламентируется осевое положение каждого лепестка 2 при изменении его радиального положения в процессе центростремительного радиального перемещения лепестков 2. В результате радиально-осевого перемещения лепестков 2 их продольные кромки 3 смыкаются между собой. Площадки 6 лепестков 2 примыкают к упорной поверхности 5 буртика 4, регламентируя тем самым точностные параметры расположения лепестков 2 (соответственно, и всего сопла) в их рабочем положении N. Перед соприкосновением площадок 6 с упорной поверхностью 5 кольцевой зуб 21, имеющий радиальное направление своего сечения, приближается к резиновому шнуру 19 по траектории, близкой к вертикальному (радиальному) значению. Кольцевой зуб 21 при взаимодействии с резиновым шнуром 19 тормозится и обжимает резиновый шнур 19 в наиболее благоприятном радиальном направлении. При этом реализуется демпфирование энергии движения лепестков 2 и последующая обтюрация стыка лепестков 2 с раструбом 1. Прижатый кольцевым зубом 21 к радиальной канавке 20 резиновый шнур 19 оказывается всесторонне (т.е. равномерно) обжатым. После того как лепестки 2 занимают рабочее положение N, они фиксируются друг относительно друга известными механизмами, например цанговыми защелками. Далее производится запуск ракетного двигателя и сопло работает как единое целое. При работе сопла газодинамическая сила от лепестков 2 на раструб 1 передается через площадки 6 и буртик 4 с плоской упорной поверхностью 5.

Технико-экономическая эффективность предлагаемого изобретения, по сравнению с прототипом, в качестве которого выбрано сопло ракетного двигателя с механизмом раздвижки сопла ракетного двигателя [Патент РФ №2542650], заключается в снижении динамических нагрузок процесса раздвижки, повышении надежности конструкции и повышении точностных параметров сопла в рабочем положении, а также расширении возможных компоновочных положений лепестков в сложенном положении при проектировании сопла.

1. Сопло ракетного двигателя с механизмом раздвижки, обеспечивающим перевод сопла из сложенного положения в рабочее, содержащее раструб и складной насадок, образованный лепестками с элементами кинематической связи лепестков с раструбом, причем образующая лепестка в сложенном положении, проведенная через плоскость его симметрии, параллельна образующей раструба, проведенной через эту же плоскость, при этом элементы кинематической связи лепестков с раструбом содержат пантографы, связывающие соседние лепестки друг с другом, причем каждый пантограф содержит продольный стакан, связанный с каждым из двух соседних лепестков двумя шарнирно закрепленными планками, и шток, установленный с возможностью продольного перемещения в стакане и образующий со стаканом подпоршневую полость, с которой сообщен пиропатрон, а каждый лепесток связан с раструбом направляющими элементами, кроме того, между раструбом и складным насадком выполнен демпфирующе-обтюрирующий узел, содержащий резиновый шнур и контактирующий с ним в рабочем положении кольцевой зуб, отличающееся тем, что на штоке шарнирно закреплены поворотные тяги, шарнирно связанные с планками, расположенными со стороны штока.

2. Сопло ракетного двигателя с механизмом раздвижки по п. 1, отличающееся тем, что каждый направляющий элемент выполнен в виде пластины, установленной с возможностью поворота в двух шарнирах, один из которых жестко связан с раструбом, а второй с лепестком.

3. Сопло ракетного двигателя с механизмом раздвижки по п. 2, отличающееся тем, что каждый шарнир образован проушинами, разнесенными друг от друга на расстояние не менее 0,1 от величины диаметра расположения шарниров, жестко связанных с раструбом.

4. Сопло ракетного двигателя с механизмом раздвижки по п. 2, отличающееся тем, что на раструбе выполнен буртик с плоской упорной поверхностью, а на лепестках выполнены площадки, контактирующие в рабочем положении с упорной поверхностью.

5. Сопло ракетного двигателя с механизмом раздвижки по п. 1, отличающееся тем, что резиновый шнур установлен в радиальной канавке, выполненной на раструбе.

6. Сопло ракетного двигателя с механизмом раздвижки по п. 2, отличающееся тем, что угол между пластиной в рабочем положении и продольной осью сопла не более 10°.