Емкостный сенсор влажности газообразной среды

Иллюстрации

Показать всеИзобретение относится к технике измерения влажности газов. Емкостной сенсор влажности содержит чувствительный элемент конденсаторного типа, состоящий из диэлектрического субстрата, нижнего электрода из коррозионно-стойкого металла или сплава, верхнего наноструктурированного электрода из коррозионно-стойкого металла или сплава, проницаемого для паров влаги, и влагочувствительного слоя, имеющего диэлектрическую постоянную, меняющуюся в зависимости от количества паров воды в окружающей среде. При этом в изобретении используют верхний электрод заданной толщины из наноструктурированного коррозионно-стойкого металла, проницаемого для паров влаги и формируемого методом лазерного электродиспергирования, а также в качестве влагочувствительного слоя используют высокотермостойкую светочувствительную полимерную композицию на основе поли(о-гидроксиамида) - продукта поликонденсации 4,4′-диамино-3,3′-дигидроксидифенилметана с дихлоридом изофталевой кислоты, светочувствительного компонента - производного нафтохинондиазида и растворителя амидного типа при следующем соотношении компонентов, мас.%: поли(о-гидроксиамид) 12-15; светочувствительный компонент 2.4-3; амидный растворитель - остальное. Полученный рельефный микропористый влагочувствительный слой является высокогидрофобным и выдерживает нагревание до 400°C на воздухе и 450°C в инертной атмосфере. Структура верхнего электрода обеспечивает беспрепятственный доступ влаги к диэлектрику и обладает высокой адгезией к располагающемуся ниже диэлектрику. 1 табл., 4 ил., 6 пр.

Реферат

Изобретение относится к технике измерения влажности газов, в частности к емкостному сенсору влажности, содержащему чувствительный элемент конденсаторного типа, состоящий из диэлектрического субстрата, нижнего электрода из коррозионно-стойкого металла или сплава, верхнего наноструктурированного электрода из коррозионно-стойкого металла или сплава, проницаемого для паров влаги, и влагочувствительного слоя, имеющего диэлектрическую постоянную, меняющуюся в зависимости количества паров воды в окружающей среде.

Известен датчик влажности, содержащий электрическое сопротивление, на поверхность которого нанесена защитная пленка из силиконовой смолы. Величина сопротивления меняется в зависимости от влажности окружающей среды. Основной недостаток такого датчика - большая инерционность и длительность установления равновесных значений влажности газов вследствие диффузионных затруднений проникновения паров воды через защитную пленку к влагочувствительному материалу и обратно в атмосферу [US 4473813, 1984].

Известен также датчик влажности с влагочувствительной пленкой, обладающей протонной проводимостью. Основной недостаток - нестабильность работы вследствие нарушения контакта электродов с влагочувствительной пленкой при набухании ее в атмосфере газа с большой влажностью и сжатия вследствие дегидратации [JP 58105050, 1983].

Известен сенсор влажности, в котором в качестве влагочувствительного слоя используют пленку оксида металла, из которого изготовлен первый измерительный электрод, являющийся электретом. Повышенная сорбционная способность достигается благодаря использованию материала с выраженным электретным эффектом, например, циркония. В электрическом поле электрета возможна дипольная поляризация молекул воды, вследствие чего происходит их притяжение, а затем сорбция на поверхности электрета. Основным недостатком данного сенсора является нелинейная зависимость емкости от влажности и, как следствие, различная чувствительность в областях низкой и высокой влажности. Десятикратное увеличение емкости при возникновении капельной влаги позволяет использовать изобретение в качестве сенсора наличия воды, но не относительной влажности [RU 2096777, 1996].

Известен также датчик влажности, в котором влагочувствительный слой выполнен из ксерогеля состава H2-x(NH4)xV9Mo3O31·nH2O, нанесенного ровным слоем на боковую поверхность подложки, выполненной в виде цилиндра. Его основным недостатком является плохая воспроизводимость параметров сенсора, так как в основе конструкции лежит резистивный элемент промышленного производства с большой погрешностью, который модифицируют путем нанесения влагочувствительного слоя [RU 2242752, 2003].

Предлагается влагочувствительная полимерная композиция для датчиков влажности резистивного типа на основе полиамидоимидов с добавлением полиэтиленгликоля. Из-за высокой гидрофобности такое покрытие используется в микроэлектронике, предохраняя резисторы одновременно от УФ-облучения и влаги. К его недостаткам следует отнести невозможность сформировать рельефную структуру с использованием одной композиции, а также узкий температурный диапазон, причем рабочие температуры сенсора не указаны, а испытания проводились только для предельных величин [RU 2109778, 1994].

Заявлен также влагочувствительный слой для датчика влажности из полиимида и конструкция сенсора в различных вариантах. Основной недостаток - большая погрешность в области малых значений относительной влажности [US 7222531, 2007].

Еще одним известным емкостным сенсором влажности для использования в системах кондиционирования или систем слежения за метеообстановкой является прибор, где в качестве влагочувствительного слоя предлагается использовать полиамид, ацетат целлюлозы в композиции с масляной кислотой, причем верхний и нижний электроды располагаются в одном слое (встречно-штыревая структура). Такая структура значительно сокращает число технологических операций для формирования сенсора. Основной недостаток - малая емкость структуры и малая чувствительность [US 6742387, 2002].

Наиболее близким к предлагаемому является емкостный сенсор влажности, в котором формирование емкостного сенсора влажности осуществляется следующим образом: Si субстрат пассивируется SiO2 (толщина 5000 Å), затем на нем формируют металлическую разводку Аи (3000 Å) и адгезионный слой Cr (200 Å). В качестве влагочувствительного слоя используют полиамидокислоту - продукт поликонденсации тримеллитового ангидрида и м-фенилендиамина, который наносится центрифугированием. Условия формирования слоя: сушка при 50°C - 4 ч в вакууме, 200°C -1 ч, 300°C -1 ч для полной и постепенной циклизации. Получают пленку 1-1.2 мкм, рельеф формируют с помощью кислородной плазмы: O2 RIE при давлении 100 мм рт.ст. Далее проводят осаждение верхнего электрода А1 и затем формирование рельефа стандартным фотолитографическим процессом с получением 50%, 60%, 70% эффективных площадок. Основные недостатки материала, используемого в данной разработке, нестабильность свойств полиамидокислоты во времени за счет гидролиза амидной связи в присутствии следов влаги и невозможность получить микрорельеф обычными фотолитографическими приемами, требуется дополнительная обработка кислородной плазмой. Этот сенсор описан в статье [Y-Ho Kim, J-Y Lee, Y-J Kim, J-H Kim / A highly sensitive humidity sensor using a modified polyimide film // Journal of semiconductor technology and science. - 2004. - V. 4, №2 - P. 128-132].

Технической задачей и положительным результатом заявляемого изобретения является разработка нового емкостного сенсора для определения относительной влажности газообразной среды с надежными параметрами, работающего в широком диапазоне измерения влажности (2-98%), обладающего высокой чувствительностью и малым временем отклика на изменение относительной влажности среды. Технический результат достигается за счет того, что емкостный сенсор влажности газообразной среды, содержащий чувствительный элемент конденсаторного типа, состоящий из диэлектрического субстрата, нижнего электрода из коррозионно-стойкого металла или сплава, верхнего наноструктурированного электрода из коррозионно-стойкого металла или сплава, проницаемого для паров влаги, и влагочувствительного слоя, имеющего диэлектрическую постоянную, меняющуюся в зависимости от количества паров воды в окружающей среде, при этом верхний наноструктурированный электрод заданной толщины формируют из наноструктурированного коррозионно-стойкого металла, проницаемого для паров влаги, методом лазерного электродиспергирования, а в качестве материала влагочувствительного слоя используют высокотермостойкую светочувствительную композицию, включающую поли(о-гидроксиамид) -продукт поликонденсации 3,3′-дигидрокси-4,4′-диаминодифенилметана и дихлорида изофталевой кислоты, светочувствительный компонент нафтохинондиазидного типа и амидный растворитель при следующем соотношении компонентов в композиции, масс. %: поли(о-гидроксиамид) - 12-15; светочувствительный компонент - 2,4-3; амидный растворитель - остальное.

Основными отличительными признаками заявляемого изобретения являются:

- использование в качестве влагочувствительного слоя высокотермостойкой светочувствительной полимерной композиции на основе поли(о-гидроксиамида) - продукта поликонденсации 4,4′-диамино-3,3′-дигидроксидифенилметана с дихлоридом изофталевой кислоты; в качестве светочувствительного компонента - производного нафтохинондиазида, в качестве растворителя - растворителей амидного типа при следующем соотношении компонентов, мас.%: поли(о-гидроксиамид) 12-15; светочувствительный компонент 2,4-3; амидный растворитель - остальное.

- создание высокогидрофобного микрорельефа с использованием этой светочувствительной композиции путем формирования пленок на субстрате методом центрифугирования, термообработки сформированных пленок, при 95-100°С, фотоэкспонирования, проявления водными щелочными проявителями и последующей ступенчатой термообработки в диапазоне температур 200, 250, 300 и 350°С в течение 2 ч (выдержка при каждой температуре составляет 30 минут), в процессе которой поли(о-гидроксиамид) претерпевает реакцию полициклодегидратации до полибензоксазола, причем степень полициклодегидратации поли(о-гидроксиамид)а до полибензоксазола достигает 95-98%. Рельефный влагочувствительный слой, полученный после такой термообработки, является высокогидрофобным и выдерживает нагревание до 400°C на воздухе и 450°C в инертной атмосфере;

- формирование верхнего электрода заданной толщины из наноструктурированного коррозионно-стойкого металла, проницаемого для паров влаги методом лазерного электродиспергирования.

Исходной подложкой (субстратом) для изготовления сенсора является пластина плавленого кварца диаметром 76 мм, полированная с двух сторон, на которой формируется несколько топологий сенсора.

Для формирования влагочувствительного диэлектрика емкостного сенсора используется термостойкая светочувствительная композиция, включающая поли(о-гидроксиамид) - продукт поликонденсации 4,4′-диамино-3,3′-дигидроксидифенилметана с дихлоридом изофталевой кислоты; светочувствительный компонент - производное нафтохинондиазида и растворителей амидного типа.

Реакцию поликонденсации 4,4′-диамино-3,3′-дигидроксидифенилметана с дихлоридом изофталевой кислоты проводят в амидных растворителях, причем, мольное соотношение реагентов при получении поли(о-гидрокси-амид)а выбирают в пределах: дихлорид изофталевой кислоты: 3,3′-дигидрокси-4,4′-диаминодифенилметан: растворитель - от 1:1:7 до 1.05:1:15. Поли(о-гидроксиамид) после завершения поликонденсации в виде разбавленного полимерного раствора в амидном растворителе смешивают со светочувствительным компонентом и используют для формирования пленки методом центрифугирования. Сформированную пленку подвергают сушке при 95-100°C в течение 15-30 мин, экспонированию ртутной лампой ДРШ-250 или ДРШ-500, полученное скрытое изображение подвергают проявлению 0,3%-ным водным раствором едкого кали, промывке водой и затем ступенчатой термообработке при 200-350°C в течение 2 ч (по 30 мин при каждой температуре). Полученный полимерный микрорельеф имеет следующие основные характеристики:

| объемное удельное сопротивление | 1015 Ом·см |

| диэлектрическая проницаемость | 3,5-4,5 при 106 Гц |

| тангенс угла диэлектрических потерь | 2·10-3-2·10-2 |

| пробивное напряжение | не менее 400 В/мкм |

Полученная пленка обладает высокой химической стойкостью к концентрированным кислотам и щелочам, выдерживает до 50 термоциклов (от минус 70°С до 150°С) без изменения физических параметров. Кроме того, пленка не подвержена гидролизу. Эти параметры и свойства гарантируют линейность характеристик «емкость-влажность» и их высокую стабильность.

Верхний электрод напыляется на влагочувствительный слой в сверхвысоком вакууме лазерным распылением в режиме формирования наноструктурированной пленки материала. Пленка, полученная таким способом, имеет плотность примерно в 2 раза меньше, чем объемный материал, отличную адгезию к диэлектрику, при этом она обладает достаточной проводимостью, чтобы выполнять функции электрода, пропускает пары влаги к диэлектрику и не пропускает воду.

На фиг. 1 представлено схематическое изображение сенсора и его послойной структуры.

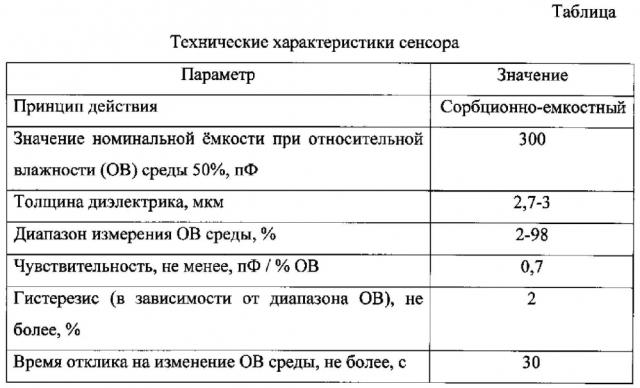

Основные характеристики сенсора, содержащего влагочувствительный слой на основе светочувствительной композиции поли(о-гидроксиамид)а, светочувствительного компонента нафтохинондиазидного типа и амидного растворителя, и верхний электрод, напыленный в сверхвысоком вакууме лазерным распылением металла, приведены в таблице.

Для каждого сенсора были получены данные по зависимости емкость - относительная влажность при трех различных температурах: 5°С, 23°С, 60°С. Графики такой зависимости представлены на фиг. 2-4.

Из данных, приведенных на фиг. 2-4, видно, что зависимость имеет высокую степень линейности, а небольшой гистерезис наблюдается только в диапазоне значений относительной влажности 60-80%. После снятия зависимостей образцы были подвергнуты процессу искусственного старения при температуре 85°C и относительной влажности 85%, результаты приведены на фиг. 2-4. Как видно, после старения на графиках исчезли области, в которых было заметно изменение чувствительности. Это свидетельствует о завершении процесса старении пленок диэлектрика. После процесса искусственного старения гистерезис в области больших влажностей исчезает, но становится больше в области малых значений влажности при повышенных температурах.

Таким образом, емкостный сенсор влажности газообразной среды, содержащий чувствительный элемент конденсаторного типа, в котором верхний наноструктурированный электрод изготовлен из коррозионно-стойкого металла или сплава, проницаемого для паров влаги, наносится методом лазерного электродиспергирования металлов (лазерная абляция), а влагочувствительный слой выполнен из высокотермостойкой светочувствительной композиции, включающей поли(о-гидроксиамид) - продукт поликонденсации 3,3′-дигидрокси-4,4′-диаминодифенилметана и дихлорида изофталевой кислоты, светочувствительный компонент нафтохинондиазидного типа и амидный растворитель, для получения которой выбирают следующее соотношение компонентов, мас.%: поли(о-гидроксиамид) - 12-15; светочувствительный компонент - 2,4-3; амидный растворитель - остальное, обеспечивает надежно измеряемые показатели влажности среды в широком интервале температур и влажности с малым временем отклика на изменение относительной влажности среды.

Отличительные признаки предлагаемого изобретения, а именно:

- использование в качестве влагочувствительного слоя высокотермостойкой светочувствительной полимерной композиции на основе поли(о-гидроксиамида) - продукта поликонденсации 4,4′-диамино-3,3′-дигидроксидифенилметана с дихлоридом изофталевой кислоты; в качестве светочувствительного компонента - производного нафтохинондиазида, в качестве растворителя - растворителей амидного типа при следующем соотношении компонентов мас.%: поли(о-гидроксиамид) 12-15; светочувствительный компонент 2,4-3; амидный растворитель - -остальное, позволяют создать высокогидрофобный микрорельеф путем формирования пленок на субстрате методом центрифугирования, термообработки сформированных пленок, при 95-100°С, фотоэкспонирования, проявления водными щелочными проявителями и последующей ступенчатой термообработки в диапазоне температур 200, 250, 300 и 350°С в течение 2 ч (выдержка при каждой температуре составляет 30 минут), в процессе которой поли(о-гидроксиамид) претерпевает реакцию полициклодегидратации до полибензоксазола, степень полициклодегидратации поли(о-гидроксиамид)а до полибензоксазола достигает 95-98%. Влагочувствительный слой, полученный после такой термообработки, выдерживает нагревание до 400°C на воздухе и 450°C в инертной атмосфере;

- формирование верхнего электрода заданной толщины из наноструктурированного коррозионно-стойкого металла, проницаемого для паров влаги, методом лазерного электродиспергирования в комплексе с использованием предложенного влагочувствительного слоя.

Отличительные признаки позволяют достичь положительного эффекта, обеспечивающего надежность работы сенсора влажности в широком интервале температур и влажности.

Структура верхнего электрода обеспечивает беспрепятственный доступ влаги к диэлектрику и обладает к нему хорошей адгезией.

Пример 1. 1 г-моль 3,3′-дигидрокси-4,4′-диаминодифенилметана растворяют в 11,2 г-моль диметилацетамида, содержащего не более 0,035% влаги при комнатной температуре. Раствор охлаждают до минус 5-0°C и к охлажденному раствору при перемешивании в течение 5-7 мин добавляют 1,0 г-моль тщательно измельченного дихлорида изофталевой кислоты, с такой скоростью, чтобы температура реакционной массы не поднималась выше 40°С. После добавления всего количества дихлорида изофталевой кислоты охлаждение убирают и реакционную массу выдерживают при комнатной температуре в течение 2 ч, затем снова охлаждают до минус 5-0°C и по каплям в течение 15-20 мин добавляют 2 г-моль свежеперегнанного эпихлоргидрина, после чего перемешивают раствор при комнатной температуре в течение 60 мин. Кинематическая вязкость полимерного раствора составляет 690 мм2/с, приведенная вязкость 0,5%-ного раствора поли(о-гидроксиамид)а, осажденного в смесь растворителей: хлороформ-диэтиловый эфир, взятых в объемном соотношении 5:1, в концентрированной серной кислоте составляет 0,89 дл/г.

Пример 2. К 425 в.ч. полученного реакционного полимерного раствора добавляют при перемешивании 18 в.ч. β,β-бис-нафтохинондиазидо-(1,2)-5-сульфоэфир-(4-гидроксифенил)пропана в 43 в.ч. диметилацетамида. Раствор перемешивают, предохраняя от света, при комнатной температуре 4 ч. Перед использованием композицию фильтруют через 1 мкм фильтр (Millipor) и методом центрифугирования наносят на субстрат - кварц - для формирования влагочувствительного слоя.

Пример 3. Пленку из композиции, полученной по примеру 2, наносят на кварцевые пластины с уже сформированной на них топологией нижнего электрода. Затем подвергают сушке в горизонтальном положении при 95°C в течение 30-40 мин, экспонированию ртутной лампой ДРШ-250 12-15 с, при освещенности рабочей поверхности не менее 50000 Лк, проявляют 0,3%-ным раствором едкого кали. Полученный рельеф подвергают ступенчатому задубливанию в течение 30 мин при 200°C, затем 30 мин при 250°C, 30 мин при 300°C и 30 мин при 350°C. Термостойкость задубленного рельефа составляет 450°C в инертной атмосфере, число дефектов 0,3 на 1 мм2. Термозадубленные пленки обладают высокой химической стойкостью к концентрированным кислотам и щелочам, воздействию различных типов плазмы повышенной мощности, за исключением кислородной плазмы, выдерживают до 50 термоциклов (от минус 70°C до 150°C) без изменения физических параметров.

Далее на пластине формируется маска для обратной фотолитографии с топологией верхнего электрода и на пластины наносят слой наноструктурированного металла методом лазерной электродиспергации. Верхний электрод при этом обладает пористостью и остается проницаемым для паров воды, пропуская ее через себя к диэлектрику.

Пример 4. Получение светочувствительной композиции проводят аналогично примеру 2, но соотношение сухой остаток поли(о-гидроксиамид)а: β,β-бис-нафтохинондиазидо-(1,2)-5-сульфоэфир-(4-гидроксифенил)пропан берут менее 5:1. Термостойкость и физические параметры термозадубленных пленок сохраняются, но понижается разрешение при формировании микрорельефа. При этом по краям слоя диэлектрика образуется неоднородный край, который не обеспечивает в дальнейшем условий для напыления верхнего электрода, что ухудшает или делает невозможным работу сенсора.

Пример 5. Получение светочувствительной композиции проводят аналогично примеру 2, но количество введенного β,β-бис-нафтохинондиазидо-(1,2)-5-сульфоэфир-(4-гидроксифенил)пропана по отношению к поли(о-гидроксиамид)у берут более чем 5:1. Термостойкость и физические параметры термозадубленных пленок сохраняются, но при экспонировании требуется большее время для разрушения светочувствительного компонента, что приводит к частичному термозадубливанию полимерного связующего в местах экспонирования и ухудшает качество проявленного микрорельефа.

В обоих случаях качество полученных пленочных покрытий по технологическим параметрам существенно уступало качеству пленочных покрытий, сформированных в условиях примеров 1-3, что свидетельствует о правильности и точности выбора условий создания влагочувствительного слоя для емкостного сенсора влажности.

Пример 6. Получение емкостных структур проводят аналогично примеру 3, но вместо лазерной электродиспергации для получения верхнего электрода используют метод резистивного распыления. При этом номинальная емкость структур сохраняется, но уменьшается чувствительность и увеличивается время отклика, что свидетельствует о существенном уменьшении или полном отсутствии пористости верхнего электрода. Таким образом, для изготовления емкостного сенсора влажности метод лазерной электродиспергации был выбран правильно.

Пример 7. На кварцевой пластине методами фотолитографии, термовакуумного осаждения и гальванического осаждения металлов формируют топологию нижнего электрода емкостной структуры. Далее пленку из композиции, полученной по примеру 4, наносят на кварцевые пластины с уже сформированной на них топологией нижнего электрода. Затем подвергают сушке в горизонтальном положении при 95°C в течение 30-40 мин, экспонированию ртутной лампой ДРШ-250 12-15 с, при освещенности рабочей поверхности не менее 50000 Лк, проявляют 0,3%-ным раствором едкого кали. Полученный рельеф подвергают ступенчатому задубливанию в течение 30 мин при 200°C, затем 30 мин при 250°C, 30 мин при 300°C и 30 мин при 350°C. Далее на пластине формируется маска для обратной фотолитографии с топологией верхнего электрода и на пластины наносят слой наноструктурированного металла методом лазерной электродиспергации. Верхний электрод при этом обладает пористостью и остается проницаемым для паров воды, пропуская ее через себя к диэлектрику.

Чувствительность к воздействию паров воды полученной таким образом структуры остается, но номинальная емкость и толщина диэлектрика не соответствуют заданным.

Таким образом, разработанный емкостный сенсор влажности, созданный с использованием влагочувствительного слоя на основе поли(о-гидроксиамид)а и светочувствительного компонента нафтохинондиазидного типа предложенного состава, и верхнего наноструктурированного электрода, который наносится методом лазерного электродиспергирования металлов (лазерная абляция), позволяет определять относительную влажность газообразной среды с надежными параметрами в широком диапазоне измерения влажности (2-98%), обладает высокой чувствительностью и малым временем отклика на изменение относительной влажности среды.

Емкостной сенсор влажности газообразной среды, содержащий чувствительный элемент конденсаторного типа, состоящий из диэлектрического субстрата, нижнего электрода из коррозионно-стойкого металла или сплава, верхнего наноструктурированного электрода из коррозионно-стойкого металла или сплава, проницаемого для паров влаги, и влагочувствительного слоя, имеющего диэлектрическую постоянную, меняющуюся в зависимости от количества паров воды в окружающей среде, отличающийся тем, что верхний наноструктурированный электрод выполнен методом лазерного электродиспергирования металлов (лазерная абляция), а влагочувствительный слой выполнен из высокотермостойкой светочувствительной композиции, включающей поли(o-гидроксиамид) - продукт поликонденсации 3,3′-дигидрокси-4,4′-диаминодифенилметана и дихлорида изофталевой кислоты, светочувствительный компонент нафтохинондиазидного типа и амидный растворитель, причем для получения указанной высокотермостойкой светочувствительной композиции выбирают следующее соотношение компонентов, мас.%:

| поли(o-гидроксиамид) | 12-15 |

| светочувствительный компонент | 2.4-3 |

| амидный растворитель | остальное |