Установка для обезвоживания рудных или угольных флотоконцентратов

Иллюстрации

Показать всеИзобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в угольной, горнорудной и химической отрасляхпромышленности для обезвоживания тонкоизмельченных продуктов. Установка для обезвоживания рудных или угольных флотоконцентратов состоит из двух горизонтальных фильтрующих центрифуг с эластичными роторами, рамы, электродвигателя, двух отжимных роликов с автоматическими приводами, трубопроводов подачи исходной пульпы и вывода фугата, клиноременной передачи. Центрифуги смонтированы разгрузочными устройствами навстречу друг другу и имеют общий бункер, общий трубопровод подачи исходной пульпы, снабженный распределительной задвижкой, работающей в автоматическом режиме переключений в соответствии со временем циклов обезвоживания в центрифугах. Вращение роторов обеспечивается электродвигателем с двумя выходами валов через клиноременную передачу. Техническим результатом является повышение эффективности обезвоживания, а также снижение уноса твердых частиц с фугатом. 2 ил.

Реферат

Изобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в угольной, горнорудной и химической отраслях промышленности для обезвоживания тонкоизмельченных продуктов с размерами 0-2 мм.

В большинстве черных и цветных металлов полезный компонент содержится в виде очень мелких зерен размером менее одного миллиметра. Поэтому технологией их обогащения производится предварительное измельчение исходных руд до размеров зерен (это необходимо для раскрытия зерен), а затем производят обогащение различными методами. Наиболее эффективными методами обогащения являются мокрые методы - флотация, мокрая магнитная сепарация, обогащение на концентрационных столах или в струйных желобах. Получаемые концентраты при указанных методах обогащения являются сильно обводненными, то есть на одну тонну твердого содержат три и более метров кубических воды. Обезвоживание тонкоизмельченных концентратов до необходимых кондиций сопряжено с большими техническими трудностями и представляет собой очень дорогостоящий процесс. Кроме того, использование термических сушек в технологиях обезвоживания резко ухудшает экологию окружающей среды, так как при этом в атмосферу выбрасывается большое количество агрессивных газов.

При обогащении угля обезвоживание угольных флотоконцентратов также представляет большую проблему. Здесь сложность заключается в том, что, наоборот, вследствие мягкости и хрупкости угля происходит его самопроизвольное переизмельчение. При комбайновой добыче угля и его транспортировке на обогатительную фабрику в углях отдельных шахт содержится до 40 процентов тонкоизмельченного угля с размерами 0-2 мм. Уголь указанных размеров представляет ценное сырье для коксового производства, обогащение его производится только мокрым методом (флотация, винтовые сепараторы, концентрационные столы) с получением сильно обводненных концентратов.

Технология обезвоживания тонкоизмельченных концентратов на современных угольных и рудных фабриках сложная и производится с применением громоздкого и дорогостоящего оборудования. Например, для обезвоживания угольного флотоконцентрата или концентрата руд черных металлов предварительно применяют сгущение в громоздких железобетонных сгустителях, а затем обезвоживают их на вакуумных дисковых фильтрах, при эксплуатации которых требуется разряженный и сжатый воздух [1].

Дисковые вакуумные фильтры имеют сложное устройство, большую стоимость (около шести миллионов рублей за единицу оборудования), большую массу (более 30 тонн), и для работы вакуум фильтров требуются постоянная работа воздуходувок, вакуумных насосов, которые имеют цену около одного миллиона рублей за единицу оборудования и мощность двигателей по 100 кВт.

Поэтому во всем мире ведутся активные поиски новых недорогих эффективных способов обезвоживания тонкоизмельченных концентратов. Из изложенного следует, что в отрасли обогащения и переработки полезных ископаемых образовался технический парадокс: разработаны высокоэффективные методы обогащения тонкоизмельченных полезных ископаемых, но нет инженерного решения для эффективного обезвоживания получаемых при этом тонкоизмельченных концентратов.

Следовательно, разработка новых эффективных и недорогих способов обезвоживания тонкоизмельченных концентратов полезных ископаемых является актуальной проблемой современного обогащения полезных ископаемых. Согласно теории и практике процесса обезвоживания известно, что центробежные силы, используемые в обезвоживающем оборудовании, в десятки раз превышают силы, образуемые вакуумными насосами [2]. Поэтому логично вести поиски в разработке нового обезвоживающего оборудования тонкоизмельченных концентратов в области процессов, использующих центробежные силы.

Известны инерционные и вибрационные фильтрующие центрифуги типа ФВИ и ФВВ, известны также центрифуги осадительного типа, но они имеют существенные недостатки: сложное устройство, большой расход электроэнергии, быстрый износ роторов, большой унос твердого с фугатом (до 30%) [2].

Известна горизонтальная центрифуга (заявка RU №2006112939; 20.11.2007) в которой внутри ротора закреплена фильтрующая сетка, но она имеет существенный недостаток: выгрузка обезвоженного материала производится ножом, что приводит к быстрому износу сетки и частым ее порывам.

Известна горизонтальная эластичная центрифуга (RU 2451558, 2012; бюл. №15), в которой используется эластичный резиновый ротор, а выгрузка обезвоженного материала производится действием центробежных сил, изменяющих свое направление на 180 градусов по отношению к направлению действия обезвоживающих сил.

Испытаниями данной модели центрифуги, установлено, что она имеет простую конструкцию, низкие эксплуатационные расходы, высокую эффективность обезвоживания, низкие потери твердого с фугатом и эффективный способ выгрузки обезвоженного материала без использования ножа. Наряду с указанными достоинствами эта центрифуга имеет существенный недостаток: цикличный режим работы. То есть при обезвоживании измельченных материалов в данной центрифуге происходят последовательно следующие технологические операции: загрузка исходной пульпы, обезвоживание материала, выгрузка обезвоженного материала. Затем цикл операций снова повторяется.

Цикличный режим работы резко снижает производительность центрифуги, усложняет ее конструкцию и обуславливает необходимость наличия буферной емкости для аккумуляции пульпы перед центрифугой на время проведения цикла, в которой происходит осаждение осадка и частые забивки ее. Но так как центрифуга является составной частью предлагаемой обезвоживающей установки, принимаем ее за прототип.

Целью данного изобретения является разработка простой недорогой конструкции установки для обезвоживания тонкоизмельченных концентратов непрерывного действия с высокой эффективностью обезвоживания, с низким уносом твердого с фугатом и низкими эксплуатационными затратами.

Указанная цель достигается тем, что установка для обезвоживания рудных или угольных флотоконцентратов состоит из двух горизонтальных фильтрующих центрифуг с эластичными роторами, рамы, электродвигателя, двух отжимных роликов с автоматическими приводами, трубопроводов подачи исходной пульпы и вывода фугата, клиноременной передачи, при этом центрифуги смонтированы разгрузочными устройствами навстречу друг другу и имеют общий бункер, общий трубопровод подачи исходной пульпы, снабженный распределительной задвижкой, работающей в автоматическим режиме переключений в соответствии со временем циклов обезвоживания в центрифугах, а вращение роторов обеспечивается электродвигателем с двумя выходами валов через клиноременную передачу.

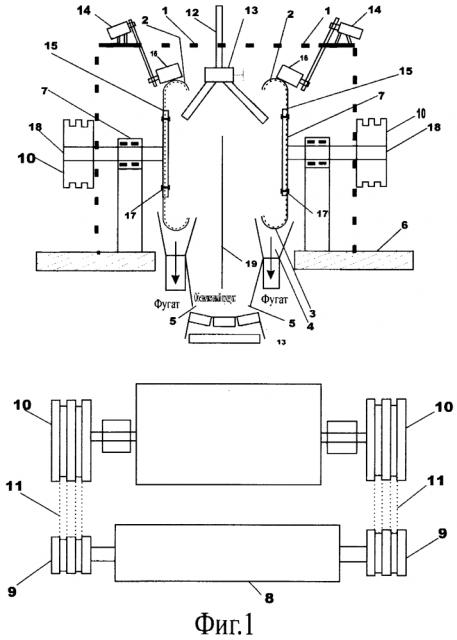

Предлагаемая установка для обезвоживания тонкоизмельченных концентратов (фиг. 1) состоит из следующих основных частей: двух эластичных роторов, внутри которых закреплена фильтрующая сетка, двух металлических корпусов, одного электродвигателя, двух приводных валов роторов, двух отжимных роликов, одного общего загрузочного трубопровода исходной пульпы, который снабжен автоматической задвижкой для переключения подачи пульпы в центрифуги, одного общего бункера разгрузки обезвоженного материала, двух трубопроводов отвода фугата, двух загрузочных патрубков, двух клиноременных передач вращательных движений электродвигателя.

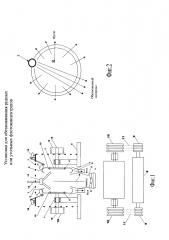

На фиг. 1 изображен общий вид установки, а на фиг. 2 изображена схема выгрузки обезвоженного материала действием центробежных сил обратного направления, которые возникают при нажатии отжимного ролика на внешнюю поверхность резинового ротора.

Предлагаемая установка для обезвоживания тонкоизмельченных концентратов работает непрерывно. Непрерывность работы обеспечивают две горизонтальные центрифуги с эластичными роторами, в которых процесс обезвоживания происходит попеременно, то в одной центрифуге, то во второй. Попеременность загрузки исходной пульпы обеспечивает задвижка с автоматическим приводом, открывающим поток пульпы то в одну центрифугу, то в другую, настроенная на определенное время, равное одному циклу обезвоживания. Цикл обезвоживания состоит из трех последовательных технологических операций: подача исходной пульпы в центрифугу, обезвоживание осадка, выгрузка обезвоженного осадка.

Для ясности работы данной установки рассмотрим механизм обезвоживания (фиг. 1), происходящий в одной из центрифуг, например в правой.

Горизонтальная центрифуга с эластичным ротором работает следующим образом. Исходная пульпа, содержащая частицы тонкоизмельченного концентрата, подается по трубопроводу 12, в автоматическую задвижку 13, а затем во внутреннюю полость эластичного ротора, непосредственно на бронедиск 15. Эластичный (резиновый) ротор 7 представляет собой подобие шины автомобильного колеса, но с одной стороны он имеет открытую полость, а с другой стороны имеет герметичную стенку, к которой болтами 19 присоединен бронедиск 15. Эластичный ротор по всему периметру внутренней площади имеет многочисленные отверстия 3 диаметром 3 мм, а внутри ротора (по внутренней перфорированной поверхности) закреплена фильтрующая сетка 2 (капрон, мешковина, сукно и пр.).

Бронедиск 15 с ротором 7 насажен на приводной вал 18 со шкивом и вращается со скоростью 750-800 оборотов в минуту, получая вращательное движение от электродвигателя 8 через клиноременную передачу 11. При этом для компактности установки используется электродвигатель с двумя выходами валов 9 типа JM 1003.

Исходная пульпа, содержащая твердые частицы тонкоизмельченных концентратов, поступив во внутреннюю полость эластичного ротора, отбрасывается с бронедиска 15 центробежными силами на поверхность фильтрующей сетки 2. Фильтрующая сетка имеет многочисленные микроскопические отверстия, через которые вода выбрасывается центробежными силами вовнутрь металлического кожуха 1, образуя фугат, который затем отводится по трубопроводу 4, а твердые частицы, имеющие большие размеры, чем отверстия в фильтрующей сетке, задерживаются на поверхности ее, образуя слой осадка твердых частиц.

Обезвоженный осадок выгружается из ротора центробежными силами в результате изменения направления сил в противоположную сторону. Изменение направления центробежных сил достигается нажатием отжимного ролика 16 на внешнюю поверхность эластичного ротора автоматическим устройством 14.

Все детали центрифуги смонтированы на раме 6. Когда отжимной ролик 16 нажимает на внешнюю поверхность ротора, на внутренней поверхности его образуется выпуклость в виде волны (Фиг. 2) и возникают центробежные силы, направленные в обратную сторону, вследствие этого и происходит выгрузка обезвоженного осадка. Обезвоженный осадок выгружается из центрифуги в бункер 5, а затем на ленточный конвейер 13. Во избежание попадания обезвоженного продукта в фугат, между центрифугами установлена металлическая перегородка 19.

Величина центробежной силы определяется по формуле F=mv2/R, то есть она пропорциональна массе осадка, его скорости и обратно пропорциональна радиусу окружности. Поскольку скорость вращения в центрифуге постоянная, радиусобразующие волны r при нажатии ролика в десятки раз меньше радиуса эластичного ротора R, то и центробежная сила, действующая в обратном направлении, в десятки раз больше силы, действующей при обезвоживании. Следовательно, осадок будет обезвожен и выгружен из центрифуги действием центробежных сил. Аналогично работает левая центрифуга.

Естественно, что за один оборот ротора не произойдет достаточного обезвоживания осадка. Экспериментально установлено, что для этого необходимо 12-15 оборотов ротора.

Если скорость ротора составляет 800 оборотов в минуту, отрезок времени на цикл обезвоживания за 15 оборотов согласно расчетам составит 1,1 с. А выгрузка обезвоживаемого осадка практически мгновенна, так как для выгрузки осадка достаточно трех оборотов ротора, что по времени составляет 0,2 с. Таким образом, время полного цикла составляет t=3+1.1+0.2≈4.5 c где 3 - время загрузки пульпы в ротор в секундах.

Следовательно, установка обезвоживающих центрифуг с эластичными роторами должна работать в режиме переключения подачи исходной пульпы через 4,5 с.

При диаметре ротора 1000 миллиметров, ширине сечения 250 мм и скорости вращения ротора 800 оборотов в минуту расчетная производительность центрифуги составит 30 т/ч по твердому материалу.

Следовательно, производительность установки, состоящей из двух центрифуг, составит Q=30*2=60 т/ч, что на уровне самых производительных вакуумных дисковых фильтров, применяющихся на обогатительных фабриках в настоящее время.

Достоинства предлагаемой установки горизонтальных центрифуг с эластичными роторами:

1) простота конструкции;

2) низкие эксплуатационные расходы, не требует большого числа рабочих при ремонте или замене фильтрующей ткани (для сравнения: чтобы заменить ротор центрифуги осадительного типа требуется бригада из 4 человек и времени около 4 часов. Чтобы заменить фильтрующую сетку в эластичном роторе достаточно 1 слесаря и 30 минут времени);

3) при выгрузке обезвоженного осадка в центрифуге происходит незначительное истирание фильтрующей сетки вследствие отсутствия трения между осадком и сеткой;

4) регенерация фильтрующей сетки производятся центробежной силой в момент отсутствия на ней обезвоженного осадка.

5) с фугатом теряются в три раза меньше твердых частиц по сравнению с другими центрифугами, так как фильтрующая сетка имеет микроскопические отверстия, которые значительно меньше, чем щели в щелевидных ситах металлических роторов;

6) корпус ротора, выполненный из резины, значительно дешевле корпуса ротора, выполненного из щелевидных сит;

7) резиновый ротор имеет более длительный срок службы вследствие того, что с ним не контактирует обезвоживаемый осадок, а изнашивается только фильтрующая сетка, которая может быть быстро заменена;

8) коммерческая цена установки двух горизонтальных фильтрующих центрифуг с эластичными роторами в 15 раз дешевле фильтрующий установки дискового вакуумного фильтра такой же производительности.

Согласно калькуляции стоимость деталей предлагаемой спаренной установки фильтрующих центрифуг с эластичными роторами для непрерывного фильтрования рудных и угольных флотоконцентратов 500-520 тысяч рублей.

Наличие указанных достоинств установки горизонтальных фильтрующих центрифуг с эластичными роторами при внедрении в производство позволит значительно снизить себестоимость продуктов обогащения за счет низкой цены установки и низких эксплуатационных расходов. Кроме того, за счет снижения потерь твердых частиц, удаляемых с фугатом, увеличится выход товарного продукта, а очищенные фугаты могут использоваться в качестве оборотной воды без дополнительной регенерации.

Литература

1. Техника и технология обогащения углей. Справочное руководство под редакцией В.А. Чантурия, А.Р. Молявко. - М.: Наука, 1995.

2. Чуянов Г.Г. Вспомогательные процессы обогащения. Изд. УГГУ, Екатеринбург, 2006.

Установка для обезвоживания рудных или угольных флотоконцентратов, состоящая из двух горизонтальных фильтрующих центрифуг с эластичными роторами, рамы, электродвигателя, двух отжимных роликов с автоматическими приводами, трубопроводов подачи исходной пульпы и вывода фугата, клиноременной передачи, отличающаяся тем, что центрифуги смонтированы разгрузочными устройствами навстречу друг другу и имеют общий бункер, общий трубопровод подачи исходной пульпы, снабженный распределительной задвижкой, работающей в автоматическом режиме переключений в соответствии со временем циклов обезвоживания в центрифугах, а вращение роторов обеспечивается электродвигателем с двумя выходами валов через клиноременную передачу.