Способ переработки твердых органических отходов

Иллюстрации

Показать всеСпособ переработки твердых бытовых отходов и/или производственных отходов, выбранных из природных и синтетических полимеров в газообразные, жидкие и твердые продукты посредством одновременного воздействия ускоренными электронами и температурой. Переработку осуществляют в проточном режиме, меняя просвет между выпускным окном ускорителя и поверхностью сырья при температуре, которая обеспечивает плавление не менее 30% фракции синтетических полимеров, но не выше температуры, которая обеспечивает начало сухой перегонки более 30% фракции природных полимеров при традиционном нагреве не более чем на 30° С, подвергая летучие продукты фракционной конденсации за пределами зоны облучения. Использование данного способа обеспечивает возможность безотходной переработки ТБО. 10 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области переработки твердых бытовых отходов (ТБО) и производственных отходов (ПО), образующихся в результате различной деятельности человека, имеющих в своем составе полимеры природного и синтетического происхождения, и может быть использовано при получении жидкого и твердого топлива, базовых продуктов нефтехимии, в том числе мономеров, синтезгаза и сырья для производства композиционных строительных материалов.

Известен способ переработки растительного сырья, выбираемого из сырья на основе лигнина, крахмала, целлюлозы, полиоз, гуминовых соединений или их производных, в газообразные, жидкие и твердые топливные смеси посредством сухой перегонки, когда на растительное сырье одновременно воздействуют ионизирующим излучением и температурой, а летучие продукты отгоняют из зоны воздействия в токе газа или пара (прототип) (1) [Патент РФ №2338769, Способ переработки растительного сырья, опубл. 20.11.2008].

Однако данным известным способом (1) получают преимущественно углекислоту и трудноразделимую смесь воды, циклических и ациклических карбонильных соединений, требующих дополнительного гидрирования и/или алкилирования в токе водорода или газообразных алканов. При этом в результате стабилизации получают оксигенированное альтернативное топливо, нестабильное при хранении. Данный известный способ непригоден для переработки смесей природных и синтетических полимеров, поскольку в нем предполагается, что сырье состоит из полисахаридов и полифенолов (с близкой температурой начала сухой перегонки и близкими температурами кипения продуктов деструкции). В реальных ТБО и ПО фракция полимеров природного происхождения может быть миноритарной и иметь иную химическую структуру.

Известен также способ переработки синтетических полимеров путем воздействия ионизирующим излучением и температурой с образованием продуктов радиолитической деструкции (2) [Woods R.J., Pikaev А.K. Applied radiation chemistry: radiation processing. NY.: Wiley. 1994, 535 P.].

Однако данным известным способом можно получить уменьшение средней мольной массы облучаемых полимеров при сохранении их химической природы, а также небольшое количество летучих и жидких хозяйственно ценных углеводородов, причем только в смеси с не утилизируемыми продуктами радиолиза.

В известном способе (2), основанном на применении высокотемпературного облучения, исходное сырье вводят в зону воздействия и выдерживают в ней в течение отрезка времени, достаточного для образования продуктов радиолиза, которые, оставаясь в этой зоне, участвуют в регенерации исходных молекул или вступают в новые реакции взаимодействия с образованием новых продуктов, в том числе и преимущественно нежелательных. Только после завершения периода воздействия ионизирующего излучения реакционную массу выводят из реактора и выделяют из нее продукты радиолиза, сложная смесь которых требует проведения сложной процедуры их разделения. При этом наиболее ценная фракция углеводородов составляет лишь незначительную долю среди продуктов радиолиза (≤5 вес. %).

Техническим результатом, достигаемым при реализации настоящего изобретения, является возможность безотходной или малоотходной переработки ТБО и/или ПО, синергетическое увеличение выхода продуктов при совместном разложении природной и синтетической фракций, существенное увеличение стабильности получаемых гибридных продуктов, упрощение их фракционного разделения, расширение ассортимента и повышение выхода хозяйственно ценных продуктов. В результате реализации изобретения получаются полупродукты для тяжелого органического синтеза, в том числе мономеры, топливные смеси и компоненты, наполнители и реагенты для производства композиционных строительных материалов. При этом переработка охватывает крупнотоннажное, малоутилизируемое и важное с хозяйственной точки зрения сырье - бытовые и производственные отходы, состоящие из широкого ассортимента полимеров природного и синтетического происхождения. К тому же настоящее изобретение позволяет получать из подходящего сырья стабилизированные топливные продукты, идентичные топливу нефтяного происхождения.

Технический результат достигается тем, что переработку нового комплексного сырья при одновременном воздействии ускоренными электронами и температурой осуществляют в проточном режиме, меняя просвет между выпускным окном ускорителя и поверхностью сырья, при температуре, обеспечивающей плавление не менее 30% фракции синтетических полимеров, но не выше температуры, обеспечивающей начало сухой перегонки более 30% фракции природных полимеров, при радиационном нагреве не более чем на 30°С, подвергая летучие продукты фракционной конденсации за пределами зоны облучения. Таким образом, конкретная температура в зоне воздействия зависит от состава ТБО и/или ПО, подлежащих переработке.

Впервые установлено, что воздействие на смесь природных и синтетических полимеров дает положительные эффекты, обусловленные переносом заряда, энергии и радикальных состояний между компонентами перерабатываемой смеси, так, что компонент, выполняющий главную функцию химической и физической защиты в смеси, подвергается наибольшему радиационно-термическому воздействию. Как следствие, разложение смеси не требует высоких температур, характерных для ее пиролиза. При этом ароматические продукты деструкции препятствуют протеканию радиолитических и пост-радиационных процессов обратного синтеза менее стабильных компонентов.

Изменение просвета между выпускным окном ускорителя и поверхностью сырья позволяет увеличить эффективный выход летучих продуктов фрагментации сырья за счет понижения выхода рекомбинации макрорадикалов на стадии образования углефицированных продуктов.

В предлагаемом техническом решении нагрев основной массы ТБО и ПО до температуры начала сухой перегонки фракции природных полимеров не допускается - не менее 70% фракции природных полимеров должны иметь температуру начала сухой перегонки выше, чем температура в зоне воздействия. При этом не менее 30% фракции синтетических полимеров должно быть в расплавленном состоянии. Для достижения этих условий может использоваться компаундирование сырья - добавление той или иной недостающей фракции.

В конкретном исполнении неплавкое сырье целесообразно подавать в зону воздействия в измельченном виде - кусочками, размеры которых в любом измерении не превышают 15 мм.

Рациональным приемом при переработке является задержка твердых углефицированных продуктов (обугленной фракции) в зоне воздействия по сравнению с временем пребывания летучих продуктов. В частности, свежее сырье целесообразно подавать на слой уже образовавшейся горячей обугленной фракции - это позволит увеличить десорбцию летучих продуктов из обугленной фракции и сэкономить энергию.

В конкретном исполнении облучение осуществляют мультиэнергетическим электронным пучком, где энергия может варьироваться в пределах не ниже 0.1 МэВ и не выше 5 МэВ, разброс энергии не меньше 9% от средней величины, а мощность дозы не выше 100 кГр/с.

Целесообразно через зону воздействия, в том числе, через слой перерабатываемого сырья, пропускать поток газа-носителя, облегчающий вынос летучих продуктов в зону их фракционной конденсации. Газ не должен содержать атомов кислорода, чтобы минимизировать процессы окисления перерабатываемого сырья.

Для управления составом летучих продуктов переработки ТБО и/или ПО, целесообразно часть уже отогнанных продуктов отделять и смешивать с исходным сырьем или газом-носителем для инициирования вторичных радиолитических процессов, дающих более ценные продукты.

Во избежание излишней углефикации сырья в зоне воздействия, процесс переработки проводят при давлении не более 0.16 МПа, плотности тока в электронном пучке не более 100 мкА/см2 и при насыпной плотности сырья не выше 0.5 кг/дм3.

В конкретном исполнении рекомендуется воздействие излучением и температурой сочетать с ультразвуковым воздействием или использовать импульсное излучение с плотностью тока в импульсе выше 1 А/см2.

Целесообразно использовать разную интенсивность облучения в зоне воздействия, чередуя зоны с высокой и ослабленной интенсивностью и меняя направление движения сырья между этими зонами.

В конкретном исполнении селективность воздействия и извлечение продуктов фрагментации регулируют за счет дополнительного воздействия гомогенными или гетерогенными катализаторами.

При любом варианте переработки фракция природных полимеров должна составлять не менее 10% от массы смеси.

Степень утилизации ТБО и ПО, стабильность получаемых продуктов и выход ценных фракций можно значительно повысить, а технологию их получения и фракционного разделения можно значительно упростить, если переработку комплексного сырья при одновременном воздействии ионизирующим излучением и температурой осуществлять в проточном режиме, меняя просвет между выпускным окном ускорителя и поверхностью сырья, при температуре, обеспечивающей плавление не менее 30% фракции синтетических полимеров, но не выше температуры начала сухой перегонки не менее 30% фракции природных полимеров, при радиационном нагреве не более чем на 30°С, подвергая летучие продукты фракционной конденсации за пределами зоны облучения.

Конечные продукты представляют собой базовые продукты нефтехимии, в том числе мономеры, синтезгаз, сырье для производства композиционных строительных материалов, а также различные виды топлива. Это существенно расширяет применимость заявляемого способа и его продуктов в народном хозяйстве, одновременно с решением важной задачи по утилизации ТБО и ПО.

Новое комплексное воздействие на сложную многокомпонентную смесь полимеров обеспечивает самонастраиваемое целенаправленное разложение компонентов сырья, расширение управляющих факторов переработки, а также возможность проведения конверсии при температуре ниже точки начала пиролиза. Ценные летучие продукты переработки, образующиеся в зоне воздействия, препятствуют процессу разложения сырья из-за своей невысокой радиационной стойкости, поэтому их следует быстро удалять из зоны воздействия, а фракционную конденсацию проводить за пределами этой зоны.

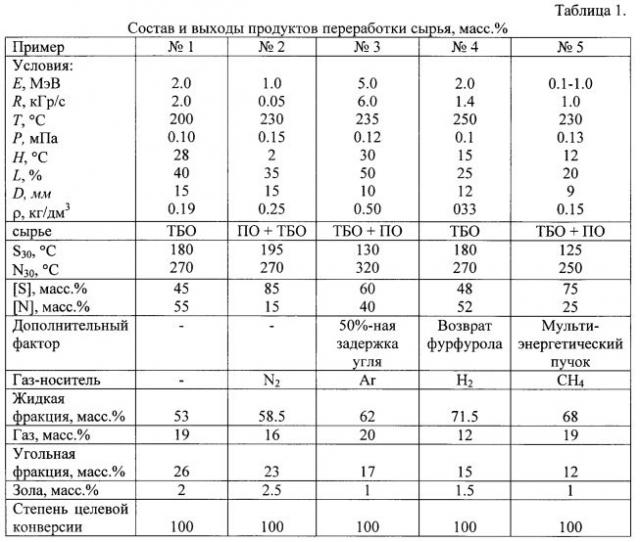

Ниже приведены примеры, иллюстрирующие заявляемое техническое решение.

Пример 1. В качестве сырья используют твердые бытовые отходы, включающие 45 мас. % природных полимеров (бумага, картон, натуральные ткани и др.) и 55 мас. % синтетических полимеров (упаковочные пленки, пластиковые контейнеры, синтетические ткани и т.п.). Температура начала плавления фракции синтетических полимеров - 92°С (30% - 180°С). Температура начала сухой перегонки природных полимеров - 270°С (30% - 270°С). Смесь при температуре 200°С и атмосферном давлении подают в зону облучения ускоренными электронами, генерируемыми электронным ускорителем, при мощности дозы 2 кГр/с и максимальной энергии электронов 2 МэВ. При таком облучении дополнительный радиационный нагрев сырья составляет 28°C. Летучие продукты в виде паров и газов отводят из зоны воздействия и конденсируют в виде 3 фракций. Первая представляет собой смесь легких жидких оксигенатов, пригодную в качестве технических растворителей и разбавителей. Вторая содержит мономеры с преобладанием фурфурола и его производных. Третья фракция состоит из алифатических и ароматических углеводородов, обладающих высокой горючестью. Твердый обугленный остаток образуется с выходом 26 мас. %. Он не имеет запаха и содержит 92 мас. % атомов углерода и 6.5 мас. % атомов кислорода. По результатам тестирования он может использоваться как твердое топливо или как наполнитель для получения композитов. Газообразные продукты включают Н2, СО, СО2 и легкие осколочные алканы. Такая смесь может быть пригодна для использования в каталитическом синтезе. Таким образом, при полной конверсии сырья получено 98 мас. % целевых продуктов, включая 26 мас. % горючего углефицированного остатка, 19 вес. % синтез-газа и 53 мас. % жидких органических продуктов; на долю минеральной золы приходится 2 мас. %.

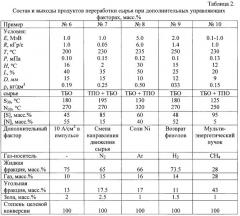

Результаты приведены в табл. 1 и 2, где Е - энергия потока электронов; R - мощность поглощенной дозы; Т - максимальная температура в зоне воздействия, Р - абсолютное давление, Н - температура радиационного нагрева, L - изменение просвета между выпускным окном ускорителя и поверхностью сырья, D - максимальный размер частиц сырья, ρ - насыпная плотность сырья, [S] - доля фракции синтетических полимеров, [N] - доля фракции природных полимеров, S30 - температура плавления 30% фракции синтетических полимеров, N30 - температура сухой перегонки 30% фракции природных полимеров.

Пример 2. По методике примера 1 подвергается переработке смесь ТБО и ПО при более низкой энергии электронов. Условия проведения процесса и полученные результаты представлены в табл. 1.

Пример 3. По методике примера 1 подвергается переработке смесь ТБО и ПО, осуществляя 50%-ную задержку углефицированного продукта в зоне воздействия и помещая свежее сырье на слой горячего угля. Условия проведения процесса и полученные результаты представлены в таблице 1.

Пример 4. По методике примера 1 подвергается переработке ТБО. В качестве источника ионизирующего излучения использован линейный электронный ускоритель. В ходе воздействия возвращали 3% фракции фуранов в зону воздействия. Условия проведения процесса и полученные результаты представлены в таблице 1.

Пример 5. По методике примера 1 подвергается переработке смесь ТБО и ПО. В качестве источника ионизирующего излучения использован ускоритель, генерирующий мультиэнергетический электронный пучок. Условия проведения процесса и полученные результаты представлены в табл. 1.

Пример 6. ТБО обрабатывается по методике примера 1, но используются короткие импульсы электронов с плотностью тока в импульсе 10 А/см2, сопровождаемые ультразвуковым воздействием. Условия проведения процесса и полученные результаты представлены в табл. 2.

Пример 7. По методике примера 2 перерабатывается смесь ТБО и ПО, трехкратно меняя направление движения сырья в зоне воздействия от области высокой интенсивности облучения к области низкой интенсивности. Условия проведения процесса и полученные результаты представлены в табл. 2.

Пример 8. Смесь ТБО и ПО обрабатывается по методике примера 3 в присутствии солей никеля. Условия проведения процесса и полученные результаты представлены в табл. 2.

Пример 9. По методике примера 4 подвергаются переработке ТБО, но возврату в зону воздействия подлежало 5% отгоняемой фракции фенолов. Условия проведения процесса и полученные результаты представлены в табл. 2.

Пример 10. Смесь ТБО и ПО подвергается переработке по методике примера 5, но при 5-%-ном содержании фракции природных полимеров в смеси. В результате, выход жидких продуктов уменьшается, но возрастает выход угля, что энергетически неоправданно. Условия проведения процесса и полученные результаты представлены в табл. 2.

Изменение условий нагрева заметно понижает выход целевой конверсии и стабильность конечных жидких продуктов или приводит к чрезмерно высокому выходу образования воды или нецелевых газов. Применение газа-носителя, мультиэнергетического излучения, измельчения сырья, частичного возврата отогнанных продуктов в зону воздействия, ультразвукового воздействия и катализаторов позволяет получать наиболее востребованный продукт, наилучшим образом выводить целевой продукт из обугливающегося сырья, регулировать молекулярно-массовое распределение в продуктах и сокращать время сепарации реакционной смеси.

Таким образом, способ согласно заявляемому техническому решению обеспечивает целенаправленное превращение комплексных твердых органических отходов в хозяйственно ценные газообразные, твердые и жидкие продукты. Это особенно ценно при утилизации крупнотоннажных ТБО и ПО.

В настоящее время ТБО и ПО практически не используются для производства базовых химических продуктов и полупродуктов для тяжелого органического синтеза. Эти отходы предпочитают захоранивать, сжигать или подвергать дорогостоящей и трудоемкой сортировке, не обеспечивающей сколь-нибудь значимую степень утилизации.

Заявляемый способ позволяет с помощью компактных установок максимально полно и просто утилизировать ТБО и/или ПО, получая широкий ассортимент ценных органических соединений, являющихся ключевым сырьем для топливного и реагентного обеспечения предприятий химической промышленности.

Заявляемый способ обеспечивает получение следующих результатов:

- выход ценных продуктов из перерабатываемого сырья превышает 90% и может достигать 99% от его массы; целевые продукты имеют широкое бытовое и промышленное применение в качестве моторного и иного топлива, а также полупродуктов для тяжелого органического синтеза;

- способ характеризуется экологической чистотой, поскольку не использует и не ориентирован на использование токсичных реагентов и его реализация не связана с появлением вредных воздействий на окружающую среду и производственный персонал; напротив, способ нацелен на максимально полную утилизацию крупнотоннажных отходов, загрязняющих окружающую среду;

- способ обеспечивает низкую энергоемкость и материалоемкость переработки сырья.

1. Способ переработки твердых органических бытовых и производственных отходов, выбранных из природных и синтетических полимеров, в газообразные, жидкие и твердые продукты посредством одновременного воздействия ускоренными электронами и температурой, отличающийся тем, что переработку осуществляют в проточном режиме, меняя просвет между выпускным окном ускорителя и поверхностью сырья, при температуре, обеспечивающей плавление не менее 30% фракции синтетических полимеров, но не выше температуры, обеспечивающей начало сухой перегонки более 30% фракции природных полимеров, при радиационном нагреве не более чем на 30°C, подвергая летучие продукты фракционной конденсации за пределами зоны облучения.

2. Способ по п. 1, отличающийся тем, что неплавкое сырье подают в зону воздействия в измельченном виде - кусочками, размеры которых в любом измерении не превышают 15 мм.

3. Способ по п. 1, отличающийся тем, что твердые обугленные продукты выдерживаются в зоне воздействия дольше, чем летучие продукты.

4. Способ по любому из пп. 1 и 2, отличающийся тем, что облучение осуществляют мультиэнергетическим электронным пучком, где энергия может варьироваться в пределах не ниже 0.1 МэВ и не выше 5 МэВ, разброс энергии не меньше 9% от средней величины, а мощность дозы не выше 100 кГр/с.

5. Способ по любому из пп. 1 и 2, отличающийся тем, что через зону воздействия, в том числе, через слой перерабатываемого сырья, пропускают поток газа-носителя, не содержащий атомов кислорода.

6. Способ по любому из пп. 1 и 2, отличающийся тем, что часть отогнанных продуктов отделяют и смешивают с исходным сырьем или газом-носителем.

7. Способ по любому из пп. 1 и 2, отличающийся тем, что процесс переработки проводят при давлении не более 0.16 МПа, средней плотности тока в электронном пучке не более 100 мкА/см2 и при насыпной плотности сырья не выше 0.5 кг/дм3.

8. Способ по любому из пп. 1 и 2, отличающийся тем, что воздействие излучением и температурой сочетают с ультразвуковым воздействием или используют импульсное излучение с плотностью тока в импульсе выше 1 А/см2.

9. Способ по п. 1, отличающийся тем, что используют разную интенсивность облучения в зоне воздействия, чередуя зоны с высокой и ослабленной интенсивностью и меняя направление движения сырья между этими зонами.

10. Способ по любому из пп. 1 и 2, отличающийся тем, что воздействие осуществляют в присутствии гомогенных или гетерогенных катализаторов.

11. Способ по любому из пп. 1 и 2, отличающийся тем, что фракция природных полимеров в смеси составляет не менее 10%.