Электрохимическое удаление катализатора из сверхтвердых материалов с помощью ультразвука

Иллюстрации

Показать всеИзобретение относится к установке для удаления катализатора и способу удаления катализатора из поликристаллического резца. Резец включает подложку и режущее полотно. Установка содержит резервуар с полостью, жидкий электролит, заполняющий полость, резец, кожух, окружающий по меньшей мере часть боковой стенки резца и проходящий от, по меньшей мере, верхней поверхности подложки до нижней поверхности, катод, погруженный в жидкий электролит, источник питания и ультразвуковой преобразователь. Режущее полотно погружают в жидкий электролит и размещают вблизи катода с образованием промежутка между ними. Источник питания соединяют с резцом и катодом и подвергают электролизу жидкий электролит для реакции с катализатором в режущем полотне с получением соли при воздействии на резец ультразвуковых колебаний. Соль растворяется в жидком электролите и удаляется из резца. Обеспечивается повышение эффективности удаления катализатора. 4 н. и 29 з.п. ф-лы, 7 ил.

Реферат

Перекрестная ссылка на родственные заявки

[0001] Данная заявка испрашивает приоритет предварительной заявки на патент США №61/502014, озаглавленной «Электрохимическое удаление катализатора из сверхтвердых материалов с помощью ультразвука», поданной 28 июня 2011, которая в полном объеме включена сюда посредством ссылки.

Область техники, к которой относится изобретение

[0002] Данное изобретение в целом направлено на детали, имеющие поликристаллическую структуру с осажденным в ней материалом катализатора; и более конкретно, к установке и способу удаления по меньшей мере части материала катализатора из этих деталей.

Уровень техники

[0003] Поликристаллические алмазные композиты (ПАК или PDC) используются в промышленности, включая такие области применения, как бурение породы и обработка металлов. Такие композиты продемонстрировали ряд преимуществ перед некоторыми другими типами режущих элементов, такие как лучшая износостойкость и ударопрочность. ПАК могут быть образованы спеканием индивидуальных алмазных частиц вместе при высоком давлении и высокой температуре (ВДВТ или НРНТ), т.е. в условиях, называемых "областью стабильности алмаза", которая, как правило, находится при давлении выше сорока килобар и температуре от 1200 градусов Цельсия до 2000 градусов Цельсия, в присутствии катализатора/растворителя, способствующих образованию связей типа алмаз-алмаз. Некоторыми примерами катализаторов/растворителей для спекаемых алмазных композитов являются кобальт, никель, железо и другие металлы из VIII группы Периодической таблицы. ПАК обычно имеют содержание алмазов более семидесяти процентов по объему, причем типичным является содержание от примерно восьмидесяти до примерно девяноста восьми процентов. В одном примере необожженная ПАК может быть механически связана с инструментом (не показано). В альтернативном варианте ПАК связывают с подложкой, формируя тем самым ПАК-резец, который, как правило, вставляют в скважинный инструмент (не показан), такой как буровая головка или бур-расширитель.

[0004] Фиг. 1 показывает вид сбоку ПАК-резца 100, имеющего поликристаллическое алмазное (ПА) режущее полотно 110, или композита, соответствующего уровню техники. Хотя в примере осуществления изобретения используется ПАК-режущее полотно 110, в альтернативных типах резцов можно использовать и другие типы режущих полотен, включая поликристаллические нитридборные (ПКНБ, PCBN) композиты. Как указано на фиг. 1, ПАК-резец 100, как правило, включает ПАК-режущее полотно и подложку 150, соединенную с ПАК-режущим полотном 110. ПАК-режущее полотно 110 имеет толщину примерно сто тысячных дюйма (2,5 миллиметра); однако эта толщина может меняться в зависимости от области применения, в которой предполагается использовать ПАК-режущее полотно 110.

[0005] Подложка 150 включает верхнюю поверхность 152, нижнюю поверхность 154 и внешнюю стенку 156 подложки, которая проходит от периферии верхней поверхности 152 до периферии нижней поверхности 154. ПАК-режущее полотно 110 включает режущую поверхность 112, противоположную поверхность 114 и внешнюю стенку 116 ПАК-режущего полотна, которая проходит от периферии режущей поверхности 112 до периферии противоположной поверхности 114. Противоположная поверхность 114 ПАК-режущего полотна соединяется с верхней поверхностью 152 подложки 150. Как правило, ПАК-режущее полотно 110 соединяют с подложкой 150, используя пресс высокого давления и высокой температуры (ВДВТ, НРНТ). Однако для соединения ПАК-режущего полотна 110 с подложкой 150 могут использоваться и другие способы, известные среднему специалисту в данной области техники. В одном варианте осуществления после соединения ПАК-режущего полотна 110 с подложкой 150 режущая поверхность 112 ПАК-режущего полотна 110 оказывается, по существу, параллельной нижней поверхности 154 подложки. Кроме того, ПАК-резец 100 проиллюстрирован имеющим форму правильного кругового цилиндра; однако в других примерных вариантах осуществления ПАК-резец 100 имеет другие геометрические или негеометрические формы. В некоторых примерных вариантах осуществления противоположная поверхность 114 и верхняя поверхность 152 являются, по существу, плоскими; однако противоположная поверхность 114 и верхняя поверхность 152 являются неплоскими в других примерных вариантах осуществления. Кроме того, в некоторых примерных вариантах осуществления вокруг по крайней мере окружности режущей поверхности 112 формируют скос кромки (не показан).

[0006] В одном примере ПАК-резец 100 формируют путем независимого формирования ПАК-режущего полотна 110 и подложки 150. В альтернативном варианте сначала формируют подложку 150, а затем на верхней поверхности 152 подложки 150 формируют режущее полотно 110 путем размещения поликристаллической алмазной крошки на верхней поверхности 152 и подвергания этой поликристаллической алмазной крошки и подложки 150 воздействию высокой температуры и высокого давления. В альтернативном варианте подложку 150 и ПАК-режущее полотно 110 формируют и соединяют вместе примерно в одно и то же время. Хотя некоторые из методов формирования ПАК-резца 100 были кратко упомянуты выше, могут использоваться и другие методы, известные специалистам в данной области техники.

[0007] Согласно одному примеру формирования ПАК-резца 100 ПАК-режущее полотно 110 формируют и соединяют с подложкой 150, подвергая слой алмазной крошки и смесь порошков карбида вольфрама и кобальта условиям ВДВТ. Кобальт, как правило, смешивают с карбидом вольфрама и размещают там, где должна быть сформирована подложка 150. Алмазную крошку помещают поверх смеси кобальта и карбида вольфрама и размещают там, где должно быть сформировано ПАК-режущее полотно. Всю порошковую смесь затем подвергают условиям ВДВТ так, чтобы кобальт плавился и облегчал цементирование или сцепление карбида вольфрама с образованием подложки 150. Расплавленный кобальт, кроме того, диффундирует или проникает в алмазную крошку и действует как катализатор синтеза алмазных связей и формирования ПАК-режущего полотна 110. Таким образом, кобальт действует и как связующее для цементирования карбида вольфрама, и как катализатор/растворитель для спекания алмазной крошки с образованием связей алмаз-алмаз. Кобальт также облегчает образование прочных связей между ПАК-режущим полотном 110 и подложкой 150 из цементированного карбида вольфрама.

[0008] Кобальт является предпочтительным составляющим в способе производства ПАК. Традиционные способы производства ПАК используют кобальт в качестве связующего материала для формирования подложки 150, а также в качестве материала катализатора синтеза алмаза из-за большого объема накопленных сведений по использованию кобальта в таких процессах. Синергия между большим объемом накопленных знаний и требованиями способа привели к использованию кобальта в качестве как связующего материала, так и в качестве материала катализатора. Однако в уровне техники известно также использование в качестве катализатора синтеза алмаза альтернативных металлов, таких как железо, никель, хром, марганец и тантал, и других подходящих материалов. При использовании таких альтернативных материалов в качестве катализатора синтеза алмаза с образованием ПАК-режущего полотна 110 кобальт или некоторые другие материалы, такие как никель, хром или железо, как правило, используются в качестве связующего материала для цементирования карбида вольфрама с образованием подложки 150. Хотя в качестве примеров были приведены некоторые конкретные материалы, такие как карбид вольфрама и кобальт, для формирования подложки 150 и ПАК-режущего полотна 110 и для создания связей между подложкой 150 и ПАК-режущим полотном 110 могут использоваться и другие материалы, известные специалистам в данной области техники.

[0009] Фиг. 2 представляет собой схематический вид микроструктуры ПАК-режущего полотна 110 по Фиг. 1, соответствующего уровню техники. На фиг. 1 и 2 ПАК-режущее полотно 110 имеет алмазные частицы 210, связанные с другими алмазными частицами 210, одно или более внутрипоровых пространств 212, образованных между алмазными частицами 210, и кобальт 214, осажденный в пределах внутрипоровых пространств 212. Во время процесса спекания внутрипоровые пространства 212 или пустоты образуются между связями углерод-углерод и располагаются между алмазными частицами 210. Диффузия кобальта 214 в алмазную крошку приводит к осаждению кобальта 214 в этих внутрипоровых пространствах 212, которые образуются внутри ПАК-режущего полотна 110 во время процесса спекания.

[0010] Как только ПАК-режущее полотно 110 сформировано и размещено для работы, ПАК-режущее полотно 110, как известно, быстро изнашивается при достижении некоторой критической температуры. Эта критическая температура составляет примерно 750 градусов Цельсия и достигается, когда ПАК-режущее полотно 110 режет горные породы или некоторые другие известные материалы. Высокая скорость износа, как полагают, вызвана разностями в скоростях теплового расширения алмазных частиц 210 и кобальта 214, а также химической реакцией или графитизацией, которая происходит между кобальтом 214 и алмазными частицами 210. Коэффициент теплового расширения для алмазных частиц 210 составляет примерно 1,0×10-6 миллиметров-1 × Кельвин-1 ("мм-1 K-1), в то время как коэффициент теплового расширения для кобальта 214 составляет примерно 13,0×10-6 мм-1 K-1. Таким образом, кобальт 214 расширяется намного быстрее, чем алмазные частицы 210 при температурах выше этой критической температуры, что приводит к нестабильности связей между алмазными частицами 210. ПАК-режущее полотно становится термически нестабильным при температурах выше примерно 750 градусов Цельсия и его режущая эффективность при этих температурах значительно ухудшается.

[0011] Были приложены значительные усилия, чтобы замедлить износ ПАК-режущего полотна 110 при этих высоких температурах. Эти усилия включают обычные способы кислотного выщелачивания ПАК-режущего полотна 110, которые удаляют часть кобальта 214 из внутрипоровых пространств 212. Обычные процессы выщелачивания включают использование раствора кислоты (не показан), который взаимодействует с кобальтом 214 или другим материалом связующее/катализатор, осаждаемым во внутрипоровых пространствах 212 ПАК-режущего полотна 110. Эти растворы кислот, как правило, состоят из очень концентрированных растворов фтористоводородной кислоты (HF), азотной кислоты (HNO3) и/или серной кислоты (H2SO4). Эти высококонцентрированные растворы кислот опасны для работающих с ними лиц. В одном примере обычного процесса выщелачивания ПАК-режущее полотно 110 помещают в раствор кислоты таким образом, что по меньшей мере часть ПАК-режущего полотна 110 погружается в раствор кислоты. Раствор кислоты реагирует с кобальтом 214 или другим материалом связующее/катализатор по наружным поверхностям ПАК режущего полотна 110. Раствор кислоты медленно проникает внутрь ПАК-режущего полотна 110 и продолжает реагировать с кобальтом 214. Однако по мере того, как раствор кислоты продвигается дальше внутрь, все труднее становится удалять побочные продукты реакции; и, следовательно, скорость обычных процессов выщелачивания значительно падает. Поэтому имеет место компромисс между обычной продолжительностью процесса выщелачивания и желаемой глубиной выщелачивания, в условиях которого с увеличением продолжительности процесса выщелачивания увеличиваются связанные с ним затраты. Таким образом, глубина выщелачивания, как правило, составляет примерно 0,2 миллиметра, и, чтобы достичь этой глубины, требуются дни. Однако глубина выщелачивания может быть больше или меньше этого значения в зависимости от требований ПАК-режущего полотна 110 и/или ограничений по стоимости. Удаление кобальта 214 снимает проблемы, возникающие вследствие разности в скоростях теплового расширения между алмазными частицами 210 и частицами 214 кобальта, а также вследствие графитизации. Однако обычные процессы выщелачивания являются дорогостоящими вследствие длительности времени осуществления.

Краткое описание чертежей

[0012] Вышеуказанные и другие особенности и аспекты настоящего изобретения будут наиболее ясны из следующего описания некоторых примерных вариантов осуществления при прочтении в связи с прилагаемыми чертежами, на которых:

[0013] Фиг. 1 показывает вид сбоку ПАК-резца, имеющего ПАК-режущее полотно в соответствии с уровнем техники;

[0014] Фиг. 2 представляет собой схематический вид микроструктуры ПАК-режущего полотна по Фиг. 1 в соответствии с уровнем техники;

[0015] Фиг. 3 представляет собой вид в разрезе установки для удаления катализатора, соответствующей примерному варианту осуществления;

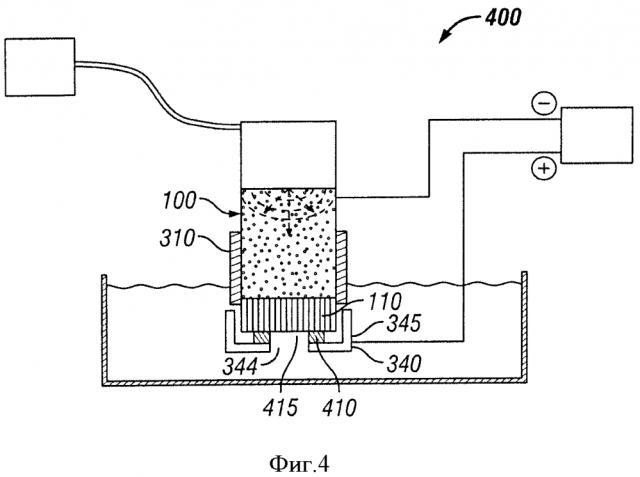

[0016] Фиг. 4 представляет собой вид в разрезе установки для удаления катализатора, соответствующей другому примерному варианту осуществления;

[0017] Фиг. 5 представляет собой вид в разрезе установки для удаления катализатора, соответствующей другому примерному варианту осуществления;

[0018] Фиг. 6 представляет собой вид в разрезе установки для удаления катализатора, соответствующей другому примерному варианту осуществления;

[0019] Фиг. 7 представляет собой вид в разрезе установки для удаления катализатора, соответствующей другому примерному варианту осуществления;

[0020] Приведенные чертежи иллюстрируют только примерные варианты осуществления изобретения и поэтому не должны рассматриваться как ограничивающие его объем, поскольку данное изобретение допускает также и другие столь же эффективные варианты осуществления.

Краткое описание примерных вариантов осуществления

[0021] В целом настоящее изобретение относится к деталям, имеющим поликристаллическую структуру с осажденным в ней материалом катализатора; и, более конкретно, к установке и способу удаления по меньшей мере части материала катализатора из этих деталей. Хотя описание примерных вариантов осуществления приводится ниже в связи с резцом на основе поликристаллического алмазного композита (ПАК), альтернативные варианты осуществления могут быть использованы в других типах режущих инструментов или деталей, включающих, без ограничения, поликристаллические нитридборные (ПКНБ, PCBN) резцы или ПКНБ композиты. Как было упомянуто выше, композит может быть размещен на подложке с образованием резца, или может непосредственно встраиваться в инструмент для выполнения функции резания. Изобретение будет более понятным из следующего описания неограничивающих примерных вариантов осуществления с отсылкой к приложенным чертежам, на которых одинаковые части обозначаются одинаковыми цифрами, и которые кратко могут быть описаны следующим образом.

[0022] Фиг. 3 представляет собой вид в разрезе установки 300 для удаления катализатора, соответствующей примерному варианту осуществления. На фиг. 3 установка 300 для удаления катализатора включает ПАК-резец 100, кожух 310, иммерсионный резервуар 320, жидкий электролит 330, катод 340, преобразователь 350 и по меньшей мере один источник питания 360.

[0023] ПАК-резец 100 был ранее описан со ссылкой на фиг. 1 и 2 выше. Что касается фиг. 1-3, ПАК-резец 100 включает ПАК-режущее полотно 110 и подложку 150, соединенную с ПАК-режущим полотном 110. Хотя в примерном варианте осуществления описано ПАК-режущее полотно 110, в альтернативных типах резцов могут быть использованы и другие типы режущих полотен, включая ПКНБ композиты. ПАК-режущее полотно 110 имеет толщину примерно сто тысячных дюйма (2,5 миллиметра); однако толщина может меняться в зависимости от области применения, в которой будет использоваться ПАК-режущее полотно 110.

[0024] Подложка 150 включает верхнюю поверхность 152, нижнюю поверхность 154 и внешнюю стенку 156 подложки, которая проходит от периферии верхней поверхности 152 до периферии нижней поверхности 154. ПАК-режущее полотно 110 включает режущую поверхность 112, противоположную поверхность 114 и внешнюю стенку 116 ПАК-режущего полотна, которая проходит от периферии режущей поверхности 112 до периферии противоположной поверхности 114. Противоположная поверхность 114 ПАК-режущего полотна 110 соединяется с верхней поверхностью 152 подложки 150 способами, известными специалистам в данной области техники, некоторые из которых уже были описаны выше. Форма и конфигурация ПАК-резца 100 могут меняться в соответствии с приведенным выше описанием или в соответствии со знаниями, которыми обладает специалист в данной области техники.

[0025] После формирования ПАК-резца 100 и в соответствии с некоторыми примерными вариантами осуществления подложка 150 содержит карбид вольфрама и кобальт или некоторые другие связующие соединения, такие как никель, хром или железо. Кроме того, после формирования ПАК-резца 100 и в соответствии с некоторыми примерными вариантами осуществления ПАК-режущее полотно 110 содержит алмазные частицы 210, связанные друг с другом и с кобальтом 214, или некоторые другие материалы катализатора, такие как железо, никель, хром, марганец и тантал, осажденные во внутрипоровых пространствах 212, образующихся между связями алмаз-алмаз во время процесса спекания. Хотя в качестве примеров здесь приводятся некоторые конкретные материалы, такие как карбид вольфрама и кобальт, для формирования подложки 150 могут быть использованы и другие материалы, известные специалистам в данной области техники. Кроме того, хотя в качестве примера здесь приводятся некоторые конкретные материалы, такие как алмазные частицы и кобальт, для формирования ПАК-режущего полотна 110 могут быть использованы и другие материалы, известные специалистам в данной области техники.

[0026] Со ссылкой на фиг. 3 и как упомянуто ранее, установка 300 для удаления катализатора включает кожух 310. Кожух 310 имеет кольцеобразную форму и образует канал 312. Кожух 310 окружает по меньшей мере часть внешней стенки 156 подложки, проходящей примерно от периметра верхней поверхности 152 до нижней поверхности 154. В некоторых примерных вариантах осуществления часть кожуха 310 также окружает часть периметра внешней стенки 116 ПАК-режущего полотна, проходящей от периметра противоположной поверхности 114 до режущей поверхности 112. Таким образом, режущая поверхность 112 и по меньшей мере часть внешней стенки 116 ПАК-режущего полотна открыта и не закрыта кожухом 310 в некоторых примерных вариантах осуществления. Кожух 310 изготавливают, используя эпоксидную смолу; однако другие подходящие материалы, такие как пластмасса, фарфор или тефлон (Teflon®), также могут использоваться без выхода за рамки объема и сути примерного варианта осуществления. В некоторых примерных вариантах осуществления кожух 310 размещается вокруг по меньшей мере части ПАК-резца 100 путем вставки ПАК-резца 100 через канал 312 кожуха 310. Кожух 310 в некоторых примерных вариантах осуществления держится на ПАК-резце 100 за счет трения, в то время как в других примерных вариантах осуществления кожух 310 закрепляют неподвижно, размещая кольцевое уплотнение (не показано) или другое соответствующее известное устройство вокруг ПАК-резца 100 и вставляя ПАК-резец 100 и кольцевое уплотнение в кожух 310 так, чтобы кольцевое уплотнение попало в круговой паз (не показан), образованный во внутренней поверхности кожуха 310. В альтернативном варианте осуществления кожух 310 окружающим образом наносится на внешнюю стенку 156 подложки и/или внешнюю стенку 116 ПАК-резца 100. Хотя некоторые методы крепления кожуха 310 к ПАК-резцу 100 были описаны выше, другие методы, известные специалистам в данной области техники, также могут использоваться без выхода за рамки объема и сути примерного варианта осуществления. Кожух 310 защищает поверхность внешней стенки 156 подложки и/или по меньшей мере часть внешней стенки 116 ПАК-режущего полотна, на которое он наносится, от действия жидкого электролита 330, который детально обсуждается ниже.

[0027] Иммерсионный резервуар 320 включает днище 322 и окружающую стенку 324, проходящую, по существу, перпендикулярно по периметру днища 322, тем самым вместе образуя полость 326. Согласно некоторым примерным вариантам осуществления днище 322 является, по существу, плоским; однако в других примерных вариантах осуществления днище 322 может быть неплоским. Также в альтернативных вариантах осуществления изобретения окружающая стенка 324 может быть неперпендикулярной днищу 322. Кроме того, может использоваться иммерсионный резервуар 320, имеющий прямоугольную форму. В альтернативном варианте описывается иммерсионный резервуар 320, имеющий любую другую геометрическую или негеометрическую форму. В некоторых примерных вариантах осуществления иммерсионный резервуар 320 изготовлен с использованием пластмассы; однако в других примерных вариантах осуществления могут быть использованы и другие подходящие материалы, такие как металл, металлические сплавы или стекло. Обычно материал, используемый для изготовления иммерсионного резервуара 320, является коррозионно-стойким и не взаимодействует с жидким электролитом 330.

[0028] Жидкий электролит 330 помещен в полость 326 иммерсионного резервуара 320 и наполняет эту полость на глубину, по меньшей мере, толщины ПАК-режущего полотна 110. Жидкий электролит 330 является раствором, способным реагировать с материалом катализатора 214 (Фиг. 2), например, с кобальтом 214, используемым при формировании ПАК-режущего полотна 110 и находящимся во внутрипоровых пространствах 212 (Фиг. 2) ПАК-резца 100. В одном примере жидкий электролит 330 является разбавленным раствором хлористоводородной кислоты (HCl), но может быть другими разбавленными или концентрированными растворами минеральных (или неорганических) кислот. В некоторых примерных вариантах осуществления в качестве жидкого электролита 330 используют сульфоновую и карбоновую кислоты.

[0029] В некоторых примерных вариантах осуществления разбавленный раствор HCl имеет концентрацию HCl примерно пять массовых процентов и концентрацию воды примерно девяносто пять процентов; однако в других вариантах осуществления изобретения разбавленный раствор HCl может иметь и другие концентрации HCl и/или может быть смешан с другими жидкостями для формирования жидкого электролита 330.

Например, разбавленный раствор HCl может содержать хлористоводородную кислоту в количестве от примерно двух массовых процентов до примерно пятнадцати массовых процентов. Жидкий электролит 330 способен реагировать с материалом катализатора в ПАК-режущем полотне 110 с образованием продукта или соли, растворимых в жидком электролите 330. Например, когда материалом катализатора 214 (Фиг. 2) является кобальт, а жидкий 330 электролит представляет собой разбавленный раствор HCl, HCl реагирует с кобальтом с образованием хлорида кобальта (CoCl2), который растворим в воде, являющейся компонентом жидкого электролита 330. Таким образом, жидкий электролит 330 может быть любым раствором кислоты, способным реагировать с материалом катализатора 214 (Фиг. 2) с образованием продукта или соли, растворимых в жидком электролите 330. Согласно некоторым примерным вариантам осуществления растворимость продукта в жидком электролите 330 составляет 10 граммов/100 миллилитров или больше. В некоторых примерных вариантах осуществления жидкий электролит 330 является разбавленным, а не концентрированным раствором кислоты, используемым, как правило, в традиционных процессах выщелачивания; однако некоторые варианты осуществления могут использовать концентрированные растворы кислот, таких как HF, HNO3 и/или H2SO4. Разбавленные растворы кислот используются в качестве жидкого электролита 330 в некоторых примерных вариантах осуществления, чтобы снизить опасности для здоровья лиц, работающих с жидким электролитом 330, но сохранить при этом эффективность в отношении удаления материала катализатора 214 (Фиг. 2) из ПАК-режущего полотна 110.

[0030] В некоторых примерных вариантах осуществления жидкий электролит 330 образуют из более сложной системы, в которой минеральные и/или карбоновые и/или сульфоновые кислоты смешивают в различных отношениях в водном растворе, чтобы увеличить скорость электролитического процесса. В некоторых альтернативных вариантах осуществления кислые соли, такие как бикарбонат натрия, гидросульфид натрия, бисульфат натрия и мононатрийфосфат смешивают и растворяют в водном растворе с образованием жидкого электролита 330. В дополнительном альтернативном примерном варианте осуществления жидкий электролит 330 является основным водным раствором, таким как раствор сильного основания или основная соль. Примеры раствора сильного основания включают, без ограничения, гидроксид калия, гидроксид бария, гидроксид цезия, гидроксид натрия, гидроксид стронция, гидроксид кальция, гидроксид магния, гидроксид лития и гидроксид рубидия. Примеры основных солей включают, без ограничения, карбонат кальция и карбонат натрия. В других примерных вариантах осуществления жидкий электролит 330 представляет собой расплав соли, а не водный раствор. Любое ионное соединение, которое плавится при температуре ниже чем примерно 800°C, такое как хлорид калия, у которого температура плавления составляет примерно 772°C, могут быть использованы в этом процессе. В расплавленном состоянии ионы перемещаются свободно, и имеет место процесс растворения катализатора.

[0031] Катод 340 включает основание 341, имеющее первую поверхность 342 и вторую поверхность 343, обращенную в противоположном направлении относительно первой поверхности 342. Основание 341 является, по существу, круглым; однако в других примерных вариантах осуществления основание 341 может иметь и другую форму. Основание 341 также включает отверстие 344, простирающееся от первой поверхности 342 до второй поверхности 343 в некоторых примерных вариантах осуществления; однако в других примерных вариантах осуществления отверстие 344 может отсутствовать. Отверстие 344 расположено в центре основания 341, но может быть расположено и в другом месте в основании 341. Согласно некоторым вариантам осуществления основание 341 является, по существу, плоским; но в других примерных вариантах осуществления основание 341 может быть неплоским. Согласно некоторым примерным вариантам осуществления изобретения катод 340 также включает боковую стенку 345, проходящую, по существу, перпендикулярно по периметру основания 341 и простирающуюся от первой поверхности 342. В альтернативных примерных вариантах осуществления боковая стенка 345 проходит не перпендикулярно к основанию 341. Катод 340 изготавливают с использованием платины; однако в других вариантах осуществления могут быть использованы и другие подходящие материалы, такие как золото, палладий, драгоценные металлы и другие благородные металлы. Материал, используемый для изготовления катода 340, должен быть относительно коррозионно-стойким. Катод 340 погружают в жидкий электролит 330 и помещают на днище или вблизи днища 322 иммерсионного резервуара 320. Хотя выше были описаны несколько примерных конфигураций катода 340, форму катода 340 можно менять, чтобы увеличить или уменьшить электрическое поле вблизи ПАК-резца 100, когда он включается в цепь 390, которая образована с использованием катода 340, ПАК-резца 100, жидкого электролита 330 и первого источника 360 питания.

[0032] Как только катод 340 помещают в иммерсионный резервуар 320 и погружают в жидкий электролит 330, по меньшей мере часть ПАК-резца 100 наряду с частью кожуха 310 также погружаются в жидкий электролит 330. Более конкретно, ПАК-режущее полотно 110 погружается в жидкий электролит 330 и размещается вблизи основания 341, где профиль периметра ПАК-режущего полотна 110 окружен профилем периметра основания 341. Кроме того, между режущей поверхностью 112 и основанием 341 формируют промежуток 349. Промежуток 349 позволяет жидкому электролиту 330 контактировать по меньшей мере с частью ПАК-режущего полотна 110. Промежуток 349 имеет размер от примерно 1 мм до примерно 10 мм; однако в других примерных вариантах осуществления размер промежутка 349 может быть больше или меньше. В некоторых вариантах осуществления режущую поверхность 112 помещают вблизи и, по существу, параллельно первой поверхности 342 катода 340. Кроме того, в некоторых примерных вариантах осуществления боковая стенка 345 катода 340 окружает по меньшей мере часть внешней стенки 116 ПАК-режущего полотна.

[0033] Первый источник питания 360 имеет отрицательный вывод 361 и положительный вывод 364. Отрицательный вывод 361 электрически соединен с подложкой 150, выступающей в качестве анода, с использованием первого электропроводящего провода 362, в то время как положительный вывод 364 электрически соединен с катодом 340 с использованием второго электропроводящего провода 365. Первый источник питания 360 дает ток для электролиза жидкого электролита 330 и, тем самым, для облегчения реакции жидкого электролита 330 с кобальтом или другим материалом катализатора 214 (Фиг. 2), используемым для формирования ПАК-режущего полотна 110. Подробный способ удаления по меньшей мере части кобальта из ПАК-режущего полотна 110 детально описан ниже. В некоторых вариантах осуществления первый источник питания 360 дает примерно пятнадцать вольт переменного напряжения и ток примерно один миллиампер. Однако напряжение и/или ток могут быть другими в других вариантах осуществления в зависимости от материалов, используемых для формирования ПАК-режущего полотна 110, а также материалов, используемых в составе жидкого электролита 330.

[0034] Преобразователь 350 в некоторых примерных вариантах осуществления соединен с ПАК-резцом 100. Согласно некоторым примерным вариантам осуществления часть преобразователя 350 соединяют с нижней поверхностью 154 ПАК-резца 100; однако в других примерных вариантах осуществления преобразователь 350 может быть соединен с частью внешней стенки 156 подложки. В альтернативном варианте преобразователь 350 соединен с участком иммерсионного резервуара 320 или помещен в жидкий электролит 330, производя, тем самым, колебания, распространяющиеся через жидкий электролит 330 в ПАК-резец 100. Преобразователь 350 также может быть соединен со вторым источником 370 питания с помощью третьего электрического провода 371. Преобразователь 350 превращает электрический ток из второго источника 370 питания в колебания, распространяющиеся через ПАК-резец 100. Преобразователь 350 имеет цилиндрическую форму, и размер его окружности примерно равен размеру окружности нижней поверхности 154. Однако форма и размер преобразователя 350 в других вариантах осуществления могут быть другими. Преобразователь 350 является пьезоэлектрическим преобразователем; однако в других примерных вариантах осуществления преобразователь 350 может быть магнитострикционным преобразователем. Преобразователь 350 в некоторых примерных вариантах осуществления работает на частоте примерно 40 килогерц (кГц). В других вариантах осуществления преобразователь 350 работает на частоте от примерно 20 кГц до примерно 50 кГц; и во всех остальных вариантах осуществления его рабочая частота является более высокой или более низкой, чем значения указанного интервала. Преобразователь 350 дает ультразвуковые колебания 355, распространяющиеся через ПАК-резец 100, и способствуют удалению CoCl2 из внутрипоровых пространств 212 (Фиг. 2), сформированных в ПАК-режущем полотне 110, которые будут описаны ниже. В некоторых примерных вариантах осуществления второй источник 370 питания отсутствует, и питание на преобразователь 350 подается из первого источника 360 питания.

[0035] Как только установку 300 для удаления катализатора вводят в действие, первый источник 360 питания включают, чтобы способствовать электролизу жидкого электролита 330. Первый источник 360 питания настраивают на желаемое значение напряжения, чтобы способствовать растворению кобальта или материала катализатора 214 (Фиг. 2) в жидком электролите 330. В некоторых примерных вариантах осуществления желаемое значение напряжения оптимизируют, тем самым максимизируя растворение кобальта или материала катализатора 214 (Фиг. 2) в жидком электролите 330. В примерных вариантах осуществления с использованием в качестве жидкого электролита 330 разбавленного раствора HCl, смешанного с водой, на ПАК-режущем полотне 100 или аноде выделяется газообразный кислород, а на катоде 340 выделяется газообразный водород. Хлорид-ионы отделяются от ионов водорода и находятся в жидком электролите 330. Жидкий электролит 330 проникает во внутрипоровые пространства 212 (Фиг. 2) ПАК-режущего полотна 100, где хлорид-ионы взаимодействуют с расположенными там ионами кобальта. Реакция приводит к образованию CoCl2, который является высокорастворимой в жидком электролите 330 солью кобальта. Эта высокая растворимость соли продукта, например, CoCl2, предотвращает (или снижает) закупорку любыми твердыми побочными продуктами, образующимися во время реакции. CoCl2 удаляется из внутрипоровых пространств 212 и из ПАК-режущего полотна 110.

[0036] В некоторых примерных вариантах осуществления изобретения преобразователь 350 и второй источник 370 питания включают в установку 300 для удаления катализатора согласно вышеприведенному описанию. Второй источник 370 питания включают, чтобы способствовать удалению CoCl2 из ПАК-режущего полотна 110 обратно в жидкий электролит 330. Преобразователь 350 производит ультразвуковые колебания 355 в ПАК-резце 100, способствующие удалению CoCl2 из ПАК-режущего полотна 110 обратно в жидкий электролит 330. Рабочая частота преобразователя 350 и интенсивность упругих волн, испускаемых преобразователем, может быть отрегулирована так, чтобы максимизировать колебания 355 ПАК-режущего полотна 110. Кроме того, ультразвуковые колебания 355 механически улучшают скорость циркуляции жидкого электролита 330 в и из внутрипоровых пространств 212 (Фиг. 2), поставляя, тем самым, свежий, еще непрореагировавший, жидкий электролит 330 во внутрипоровые пространства 212 (Фиг. 2). Когда CoCl2 удаляется из ПАК-режущего полотна 110, жидкий электролит 330 может проникать дальше в ПАК-режущее полотно 110 и реагировать с большим количеством кобальта, расположенного в других внутрипоровых пустотах 212 (Фиг. 2). Таким образом, жидкий электролит 330 в состоянии продвигаться внутрь в ПАК-режущее полотно 110 с более высокой скоростью, чем в обычных методах выщелачивания. Время, затраченное на удаление катализатора из ПАК-режущего полотна 110 на 0,2 мм глубины с использованием установки 300 для удаления катализатора и предложенного в настоящем изобретении способа, составляет примерно три часа, в то время как время, затраченное на выщелачивание до той же самой глубины с использованием обычных методов выщелачивания, составляет несколько дней. Таким образом, более высокая скорость удаления катализатора приводит к снижению издержек, потому как удаляемые компоненты катализатора удается получать быстрее и, соответственно, быстрее использовать в процессе снова.

[0037] Хотя показано, что в жидкий электролит 330 погружается единственный ПАК-резец 100 и соответствующий катод 340, возможна также ситуация, когда несколько ПАК-резцов 100 с соответствующими катодами 340 одновременно погружаются в жидкий электролит 330 для удаления материала катализатора 212 (Фиг. 2) из ПАК-режущего полотна 110. В альтернативном варианте катодный лоток (не показан), имеющий несколько заглубленных областей (не показаны), может использоваться вместо катода 340. Каждая заглубленная область способна принимать по меньшей мере часть ПАК-режущего полотна 110 соответствующего ПАК-резца 100.

[0038] Фиг. 4 представляет собой вид в разрезе установки 400 для удаления катализатора в соответствии с другим вариантом осуществления изобретения. Установка 400 для удаления катализатора подобна установке 300 для удаления катализатора (Фиг. 3), за исключением того, что установка 400 для удаления катализатора включает пористый материал 410, используемый для соединения катода 340 с ПАК-резцом 100 в жестко зафиксированном взаимоположении. В некоторых примерных вариантах осуществления пористый материал 410 помещают между ПАК-режущим полотном 110 и катодом 340 и соединяют с каждым из ПАК-режущего полотна 110 и катода 340. В альтернативном варианте пористый материал 410 помещается между кожухом 310 и катодом 340 и соединяют с каждым из кожуха 310 и катода 340. В этих альтернативных вариантах периметр боковой стенки 345 катода больше, чем периметр кожуха 310 и боковая стенка 345 катода вертикально перекрывается с частью кожуха 310. Пористый материал 410 имеет кольцеобразную форму и образует канал 415. В некоторых примерных вариантах осуществления канал