Статистический сополимер пропилена с этиленом

Иллюстрации

Показать всеНастоящее изобретение относится к термопластичным полиолефиновым композициям и изготовленным из них изделиям. Композиция статистического сополимера пропилена содержит (A) 60-85 мас.% сополимера, включающего пропилен и от 0,1 до 2 мас.% звеньев, образованных из этилена, и (B) 15-40 мас.% сополимера, включающего пропилен и от 7 до 17 мас.% звеньев, образованных из этилена. При этом указанная композиция обладает полным содержанием этилена, составляющим от 3 до 4,5 мас.%, и значением скорости течения расплава (СТР), равным от 10 до 120 г/10 мин, причем указанную композицию обрабатывают путем расщепления с целью увеличения СТР, когда значение СТР составляет от 50 до 120 г/10 мин, но не подвергают какому-либо расщеплению с целью увеличения значения СТР, когда значение СТР составляет от 10 до 60 г/10 мин. Также раскрыта полученная отливкой пленка, которая изготовлена из указанной выше композиции. Техническим результатом изобретения является получение композиций, подходящих для производства формованных изделий, а также обладающих высокой жесткостью, ударопрочностью и прозрачностью. 2 н. и 9 з.п. ф-лы, 1 табл., 6 пр.

Реферат

Настоящее изобретение относится к термопластичным полиолефиновым композициям и изготовленным из них изделиям. В частности, композиции, описанные ниже в настоящем изобретении, являются подходящими для производства формованных изделий, обладающих высокой жесткостью и высокой ударопрочностью, а также обладающих высокой прозрачностью.

Гомополимеры пропилена обладают хорошей стойкостью к воздействию тепла и химических веществ, а также полезными механическими характеристиками. Однако для конкретных случаев применения необходимо улучшение других характеристик гомополимеров пропилена, таких как ударопрочность, в особенности при низкой температуре, гибкость/жесткость, прозрачность или мутность.

Известно, что механические характеристики, такие как ударопрочность, или оптические характеристики можно улучшить путем сополимеризации пропилена с этиленом или другими альфа-олефинами. Если такие сомономеры статистически распределены вдоль полимерной цепи, то образуется статистический сополимер пропилена. Статистические сополимеры пропилена можно использовать для формования с раздувом, инжекционного формования и экструзии пленок при производстве таких материалов, как упаковка для пищевых продуктов, медицинская упаковка и потребительские продукты. Для конкретных случаев применения может потребоваться включение большого количества сомономера в полипропилен, например, для получения материала, обладающего более высокой гибкостью и мягкостью, а также более высокой ударопрочностью: известно, что включение сомономера приводит к уменьшению жесткости. Кроме того, у полипропиленов, содержащих большее количество сомономера, улучшаются оптические характеристики, а также герметизирующая способность.

В ЕР 2065407 А в общих чертах раскрыты статистические сополимеры пропилена, обладающие относительно низкой липкостью в ходе проведения полимеризации, которые содержат первую фракцию, обладающую содержанием сомономера, составляющим 0,5-6 мас.%, и вторую фракцию, обладающую содержанием сомономера, составляющим 5-12 мас.%. Кроме того, раскрыты конкретные примеры, в которых первая фракция сополимера пропилена содержит 3-4 мас.% этилена и вторая фракция содержит 8-9 мас.% этилена, соотношение количеств фракций составляет 50:50, полное содержание этилена составляет примерно 6 мас.% и общая СТР (скорость течения расплава) составляет 4-6 г/10 мин.

В ЕР 2042552 А раскрыты статистические сополимеры пропилена с этиленом, обладающие полным содержанием этилена, составляющим 1-10 мас.%, предпочтительно не более 5 мас.%, и СТР составляющей 3-20 г/10 мин и которые включают смесь двух таких полимеров, один из которых содержит 0,5-8 мас.% этилена и другой всегда содержит этилен в большем количестве. Утверждают, что наиболее предпочтительно, если содержание этилена в двух блоках не превышает 3,0 мас.% и 4,0 мас.% соответственно: в приведенных в качестве примеров композициях наибольшее содержание этилена в обоих блоках составляет 3,2 мас.%. Указано, что композиции обладают хорошими механическими и оптическими характеристиками. Однако ни одна из приведенных в качестве примеров композиций не обладает модулем упругости при изгибе, равным выше 900 МПа. Предполагают, что это отчасти связано с относительно небольшим различием содержания С2 в обоих блоках.

В ЕР 1788023 А раскрыт многомодальный полимер, подходящий для производства двухосно ориентированных пленок или изделий, который обладает СТР, равной по меньшей мере 6 г/10 мин, и представляющий собой смесь гомополимера полипропилена или сополимера, содержащего до 5 мас.% этилена, и сополимера полипропилена, который может содержать до 10 мас.% сомономера. Раскрыты полимеры с широким диапазоном отношений содержания блоков, причем наиболее предпочтительным диапазоном является 45:55-55:45. Все приведенные в качестве примеров полимеры, кроме одного, обладают максимальным содержанием этилена в обоих блоках, составляющим менее 6 мас.%: одним исключением (пример 7) является смесь гомополимера и сополимера.

Из предшествующего уровня техники известно, что для изделий, предназначенных для соприкосновения с пищевыми продуктами, весьма желателен низкий уровень выделения химических веществ. В WO 03/046021 описаны термопластичные полиолефиновые композиции, подходящие для производства изделий инжекционным формованием, содержащие плохо экстрагируемые гексаном компоненты; указанные композиции в своем самом широком варианте осуществления содержат полимер пропилена, обладающий скоростью течения расплава, СТР, равной 3-30 г/10 мин, который содержит 50-90 мас.% сополимера пропилена, содержащего 1-7 мас.% звеньев, образованных из этилена, и 10-50 мас.% сополимера пропилена, содержащего 8-40 мас.% звеньев, образованных из этилена. Конечный полимер пропилена, обладающий указанной СТР, получают путем пероксидного расщепления композиции-предшественника, обладающей более низким значением СТР. Однако известно, что процедура пероксидного расщепления или "крекинга" приводит к получению соединений, обладающих ухудшенными органолептическими характеристиками, а также ухудшенной жесткостью.

В WO 2006/082144 раскрыт полимер пропилена, обладающий СТР, равной 20-40 г/10 мин, который не был получен путем пероксидного расщепления и который в своем самом широком варианте осуществления содержит 75-95 мас.% сополимера пропилена, содержащего 0,5-3 мол.% звеньев, образованных из этилена, и 5-25 мас.% сополимера пропилена, содержащего 25-45 мол.% звеньев, образованных из этилена.

Согласно изобретению обнаружены композиции сополимера пропилена, которые обладают хорошим балансом ударопрочности и жесткости, а также хорошими оптическими характеристиками. В соответствии с этим первым объектом настоящего изобретения является композиция статистического сополимера, содержащая

(A) 60-85 мас.% сополимера пропилена и от 0,1 до 2 мас.% звеньев, образованных из этилена; и

(B) 15-40 мас.% сополимера пропилена и от 7 до 17 мас.% звеньев, образованных из этилена,

указанная композиция обладает полным содержанием этилена, составляющим от 3 до 4,5 мас.%, и значением скорости течения расплава, определенным в соответствии со стандартом ISO 1133 (230°С, 2,16 кг), равным от 10 до 120 г/10 мин.

Композиции, предлагаемые в настоящем изобретении, обладают превосходным балансом ударопрочности и жесткости, а также хорошей термостойкостью и скоростью кристаллизации, в особенности по сравнению с аналогичными композициями, которые содержат большее количество этилена во фракции (А) и которые обладают более низким значением СТР. Более сильное значительное содержание этилена в двух блоках по сравнению с такими композициями, как раскрытые в ЕР 2042552 А, обеспечивает увеличение жесткости композиции вследствие разделения фаз блоков и тем самым обеспечения того, что жесткость регулируется главным образом матрицей (А), которая обладает относительно низким содержанием этилена по сравнению с (В).

Относительно высокая СТР также обеспечивает хорошую обрабатываемость, что является особенно важным для инжекционного формования. Баланс содержания этилена в двух фракциях также обеспечивает достаточно хорошие оптические характеристики, тогда как баланс СТР обеих фракций - относительно высокой в случае обладающей большей степенью кристалличности фракции (А) и относительно низкой в случае более высокоэластичной фракции (В) - может привести к снижению количества экстрагируемых гексаном веществ.

Значение СТР композиции, определенное в соответствии с ISO 1133, предпочтительно составляет от 15 до 100 г/10 мин, более предпочтительно от 20 до 80 г/10 мин и наиболее предпочтительно от 20 до 60 г/10 мин.

В одном варианте осуществления настоящего изобретения значение скорости течения расплава составляет от 50 до 120 г/10 мин. В этом варианте осуществления предпочтительно, если конечный полимер пропилена, обладающий указанной СТР, получают путем расщепления, предпочтительно расщепления пероксидом, композиции-предшественника, обладающей более низким значением СТР. В этом случае полимерная композиция-предшественник, полученная посредством полимеризации, обладает значением СТР, находящимся в диапазоне от 20 до 60 г/10 мин. Затем для обеспечения необходимой СТР композиции-предшественники подвергают обработке, при которой происходит химическое расщепление (висбрекинг) полимерных цепей, по методикам, хорошо известным в данной области техники. Химическое расщепление полимера проводят в присутствии инициаторов свободнорадикальной полимеризации, таких как пероксиды. Примеры подходящих радикальных инициаторов, которые можно использовать для этой цели, включают 2,5-диметил-2,5-ди(трет-бутилпероксид)гексан и 3,6,9-триэтил-3,6,9-триметил-1,2,4,5,7,8-гексоксонан. Процедуру расщепления проводят с использованием соответствующих количеств инициаторов свободнорадикальной полимеризации и предпочтительно в инертной атмосфере, такой как атмосфера азота. Для осуществления этой процедуры можно использовать методики, оборудование и рабочие условия, известные в данной области техники. В настоящем изобретении отношение значения СТР конечной композиции, полученной после расщепления, к значению СТР композиции-предшественника предпочтительно составляет 2:1 или менее.

В альтернативном варианте осуществления настоящего изобретения значение скорости течения расплава, определенное в соответствии с ISO 1133, составляет от 10 до 60 г/10 мин, предпочтительно от 20 до 60 г/10 мин. В этом варианте осуществления предпочтительно, если композицию не подвергают какому-либо расщеплению с целью увеличения значения СТР.

Фракция (А) предпочтительно содержится в композиции в количестве, составляющем 65-83 мас.%, и более предпочтительно 68-82 мас.%.

Фракция (В) предпочтительно содержится в композиции в количестве, составляющем 17-35 мас.%, и более предпочтительно 18-32 мас.%.

Содержание звеньев, образованных из этилена, во фракции (А) предпочтительно составляет 0,3-1,7 мас.% и более предпочтительно 0,8-1,5 мас.%.

Содержание звеньев, образованных из этилена, во фракции (В) предпочтительно составляет 9-16 мас.% и более предпочтительно 10-15 мас.%.

Содержание этилена во фракции (А) и во всей композиции определяют с помощью ИКФС (инфракрасная Фурье-спектроскопия). Содержание фракции (В) в конечной композиции определяют путем сравнения содержания остаточного количества катализатора во фракции (А) с его содержанием в конечной композиции (т.е. фракция (А) + фракция (В)), предполагая, что фракция (В) не содержит остаточного количества катализатора, поскольку при получении фракции (В) не добавляют дополнительное количество катализатора. Аналогичным образом, содержание этилена во фракции (В) рассчитывают исходя из содержания фракции (В), содержания этилена во фракции (А) и содержания этилена в конечной композиции.

До проведения какого-либо расщепления фракция (А) предпочтительно обладает характеристической вязкостью η(А), равной 0,75-1,7 дг/л, предпочтительно 0,8-1,5 дг/л и более предпочтительно 0,9-1,3 дг/л.

До проведения какого-либо расщепления композиция, предлагаемая в настоящем изобретении, предпочтительно обладает характеристической вязкостью η, равной 0,75-1,7 дг/л, более предпочтительно 0,9-1,5 дг/л и наиболее предпочтительно 1-1,3 дг/л.

До проведения какого-либо расщепления отношение характеристических вязкостей фракций (А) и (В), η(А)/η(B), предпочтительно составляет 0,6-1,25, более предпочтительно 0,65-1,1 и наиболее предпочтительно 0,7-1.

Характеристическую вязкость определяют в тетрагидронафталине при 135°С.

Композиции, предлагаемые в настоящем изобретении, предпочтительно обладают ударопрочностью (испытание с надрезом по Изоду в соответствии со стандартом ISO 180/1 А или испытание с надрезом по Шарли в соответствии со стандартом ISO 179/1 eA), составляющей 4,8 кДж/м при 23°С или по меньшей мере 2,8 кДж/м2 при 0°С.

Композиции, предлагаемые в настоящем изобретении, предпочтительно обладают модулем упругости при изгибе (измеренным в соответствии со стандартом ISO 178), составляющем по меньшей 1100 МПа.

Композиции, предлагаемые в настоящем изобретении, предпочтительно обладают значением мутности, измеренным с использованием пластин толщиной 2 мм, полученных инжекционным формованием, равным менее 45%. Значения мутности определяют с использованием мутнометра "Haze-Guard plus", выпускающегося фирмой BYK Garder, указанного в стандарте ASTM-D1003.

Температура кристаллизации (Tc) композиций, предлагаемых в настоящем изобретении, определенная с помощью дифференциальной сканирующей калориметрии (ДСК) при скорости охлаждения, равной 10°С/мин, предпочтительно составляет более 123°С. Это может обеспечить существенное преимущество при переработке материала инжекционным формованием, при котором меньшее время охлаждения может обеспечить меньшую продолжительность технологического цикла.

Композиции, предлагаемые в настоящем изобретении, предпочтительно обладают температурой размягчения по Вика (измеренной в соответствии со стандартом ISO306 при нагрузке, равной 10 Н), равной более 130°С. Они также предпочтительно обладают температурой деформации при нагреве (ТДН, измеренной в соответствии со стандартом ISO75-1&2, method В, при нагрузке, равной 0,45 МПа), равной более 85°С. Обе эти характеристики указывают на улучшенную теплостойкость по сравнению со стандартными статистическими сополимерами.

Предпочтительно, если сумма (С2(В)*WB/ηB)+(C2(A)*WA/ηA), где С2(В) и С2(А) обозначают массовые содержания этилена в компонентах (В) и (А) соответственно, WB и WA обозначают массовые содержания компонентов В и А соответственно в пересчете на полную массу композиции, равна не более 3,6. Такие композиции могут обладать пониженным содержанием экстрагируемых гексаном веществ.

В композиции, предлагаемой в настоящем изобретении, содержание экстрагируемых гексаном компонентов предпочтительно составляет менее 5,5 мас.%, особенно предпочтительно менее 4,5 мас.%. Содержание экстрагируемых гексаном компонентов определяют по методике FDA (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов), method 177, section 1520, Annex В), с использованием приготовленных из полимера пленок толщиной 100 мкм.

Полимеры пропилена и композиции полимеров пропилена, использующиеся для изготовления изделий, предлагаемых в настоящем изобретении, также могут содержать добавки, обычно использующиеся в данной области техники, такие как антиоксиданты, светостабилизаторы, термостабилизаторы, зародышеобразователи, осветлители, красители и наполнители. В частности, добавление зародышеобразователей приводит к существенному улучшению важных физико-механических характеристик, таких как модуль упругости при изгибе, температура деформации при нагреве (ТДН), предел текучести при растяжении и прозрачность.

Примерами зародышеобразователей являются п-трет-бутилбензоат и 1,3- и 2,4-дибензилиденсорбиты и 1,2,3-тридезокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]нонит.

Зародышеобразователи предпочтительно добавляют в количествах, находящихся в диапазоне от 0,05 до 2 мас.%, более предпочтительно от 0,1 до 1 мас.% и наиболее предпочтительно от 0,15 до 0,5 мас.% в пересчете на полную массу.

Осветлитель предпочтительно содержится в композиции в количестве, составляющем от 0,01 до 0,6 мас.%, предпочтительно от 0,1 до 0,5 мас.% и более предпочтительно от 0,2 до 0,4 мас.%. Примером осветлителя является Millad NX-8000.

Добавление неорганических наполнителей, таких как тальк, карбонат кальция и минеральные волокна, также приводит к существенному улучшению некоторых механических характеристик, таких как модуль упругости при изгибе и ТДН. Тальк может действовать также как зародышеобразователь.

Статистический сополимер пропилена, предлагаемый в настоящем изобретении, можно получить при условиях осуществления способа получения статистических сополимеров, известных специалисту в данной области техники. Предпочтительно, если статистический сополимер пропилена получают способом, включающим следующие стадии

(i) получение статистического сополимера пропилена на первой стадии, и

(ii) направление статистического сополимера пропилена на вторую стадию, на которой продолжают (со)полимеризацию и получают другой статистический сополимер пропилена.

С помощью определенного выше способа можно получить смесь статистический сополимер пропилена/статистический сополимер пропилена.

В альтернативном варианте осуществления второй статистический сополимер пропилена можно получить в другой части того же реактора, которую не используют для получения первого сополимера. В этой части реактора необходимо обеспечить достаточно высокую концентрацию сомономера и водорода.

Статистические сополимеры пропилена, предлагаемые в настоящем изобретении, успешно получают в газовой фазе. Методики полимеризации олефинов в газовой или в паровой фазе в общем описаны в публикации "Polypropylene Handbook" pp.293-298, Hanser Publications, NY (1996), и более подробно описаны в публикации "Simplified Gas-Phase Polypropylene Process Technology", представленной в журнале Petrochemical Review, March, 1993.

Газофазная реакторная установка может работать, как реактор идеального вытеснения, в котором продукт не подвергают противоточному смешению, когда он проходит через реактор; при этом условия в одной части реактора могут отличаться от условий в другой части реактора. Примером системы в основном идеального вытеснения является горизонтальная, снабженная мешалкой установка с псевдоожиженным слоем, такая как описанная в US 3957448; US 3965083; US 3971768; US 3970611; US 4129701; US 4101289; US 4130699; US 4287327; US 4535134; US 4640963; US 4921919, US 6069212, US 6350054 и US 6590131. Предпочтительно, если реакторная установка, использующаяся для получения композиций, предлагаемых в настоящем изобретении, работает, как реактор идеального вытеснения.

Термин "реактор идеального вытеснения" означает реакторы, предназначенные для осуществления способа с непрерывным потоком жидкости без принудительного перемешивания и при такой скорости потока, что смешение происходит в основном только перпендикулярно направлению течения потока. Может потребоваться перемешивание технологического потока, в особенности если содержатся измельченные компоненты; если перемешивание проводят, то его проводят таким образом, что в основном не происходит противоточного смешения. Невозможно обеспечить совершенно идеальное вытеснение, поскольку диффузия всегда приводит к небольшому перемешиванию, режим течения технологического потока является турбулентным, а не ламинарным. Поскольку на практике невозможно обеспечить условия идеального вытеснения, реакторную установку идеального вытеснения иногда описывают как работающую при условиях в основном идеального вытеснения. Изменяя условия осуществления способа получения, можно регулировать различные характеристики олефиновых полимеров. Типичные условия, которые можно изменять, включают температуру, давление, время пребывания, концентрации компонентов катализатора, концентрацию регулятора-модификатора молекулярной массы (такого как водород) и т.п.

Каталитической системой, использующейся в способе, предпочтительно является каталитическая система Циглера-Натта. Типичные каталитические системы Циглера-Натта содержат компонент-переходный металл (обычно металл групп 4-6 по номенклатуре IUPAC (Международный союз теоретической и прикладной химии)), предпочтительно титансодержащий компонент, вместе с металлоорганическим соединением, таким как алкилалюминиевые соединения. Типичным и предпочтительным титансодержащим компонентом является соединение галогенида титана, основанное на тетрагалогениде титана или тригалогениде титана, которое может находиться на подложке или может быть объединено с другим материалом. В настоящее время такие системы хорошо известны в данной области техники. Твердый компонент на основе переходного металла также обычно содержит электронодонорное соединение для содействия стереоспецифичности. Титансодержащий компонент катализатора на подложке, предназначенный для полимеризации олефинов, обычно получают по реакции галогенида титана(IV), органического электронодонорного соединения и магнийсодержащего соединения. Такой находящийся на подложке титансодержащий продукт реакции можно необязательно дополнительно обработать или модифицировать путем дополнительной химической обработки дополнительным донором электронов или кислотами Льюиса.

Подходящие магнийсодержащие соединения включают галогениды магния; продукт реакции галогенида магния, такого как хлорид магния или бромид магния, с органическим соединением, таким как спирт или эфир органической кислоты, или с металлоорганическим соединением, образованным из металлов групп 1, 2 или 13; алкоголяты магния или алкилпроизводные магния.

Подходящие твердые каталитические системы на основе титана, находящиеся на подложке, описаны в US 4866022, US 4988656, US 5013702, US 4990479 и US 5159021.

В типичном катализаторе на подложке, применимом для получения сополимеров пропилена, предлагаемых в настоящем изобретении, отношение количества молей магния к количеству молей титана может находиться в диапазоне от 1:1 до 30:1, более предпочтительно от 10:1 до 20:1. Компоненты-внутренние доноры электронов обычно включены в твердый компонент катализатора на подложке в полном количестве, составляющем до примерно 1 моля в пересчете на 1 моль титана, содержащегося в соединении титана. Типичные количества внутреннего донора составляют от 0,01 до 1 моля в пересчете на 1 моль титана.

Твердый титансодержащий компонент предпочтительно содержит 1-6 мас.% титана, 10-25 мас.% магния и 45-65 мас.% галогена. Типичный твердый компонент катализатора содержит 1-3,5 мас.% титана, 15-21 мас.% магния и 55-65 мас.% хлора.

Предпочтительные соединения-внутренние доноры электронов включают эфиры ароматических кислот. Предпочтительными являются следующие доноры электронов: моно- и дикарбоновые кислоты и галоген-, гидрокси-, оксо-, алкил-, алкокси-, арил- и арилоксизамещенные ароматические моно- и дикарбоновые кислоты. Из них предпочтительными являются алкиловые эфиры бензойной и галогенбензойной кислот, где алкильная группа содержит от 1 до примерно 6 атомов углерода, такие как метилбензоат, метилбромбензоат, этилбензоат, этилхлорбензоат, этилбромбензоат, бутилбензоат, изобутилбензоат, гексилбензоат и циклогексилбензоат. Другие предпочтительные сложные эфиры включают этил-п-анизат и метил-п-толуат. Особенно предпочтительным ароматическим сложным эфиром является диалкилфталат, в котором алкильная группа содержит от примерно 2 до примерно 10 атомов углерода. Примерами предпочтительных фталатов являются диизобутилфталат, диэтилфталат, этилбутилфталат и ди-н-бутилфталат. Другими пригодными внутренними донорами являются замещенные простые диэфиры, эфиры замещенной янтарной кислоты, замещенная глутаровая кислота, замещенная малоновая кислота и замещенная фумаровая или малеиновая кислота.

Компонентом-сокатализатором предпочтительно является алюминийорганическое соединение, которое не содержит галоген. Подходящие не содержащие галоген алюминийорганические соединения включают, например, алкилалюминиевые соединения формулы AIR3, в которой R обозначает алкильный радикал, содержащий от 1 до 10 атомов углерода, такой как, например, триметилалюминий (ТМА), триэтилалюминий (ТЭА) и триизобутилалюминий (ТИБА).

Также предпочтительно использовать один или большее количество внешних модификаторов, обычно доноров электронов, таких как силаны, неорганические кислоты, металлоорганические халькогенидные производные сероводорода, органические кислоты, эфиры органических кислот и их смеси.

Органическими донорами электронов, применимыми в качестве внешних модификаторов в указанной выше системе сокатализатора, являются органические соединения, содержащие кислород, кремний, азот, серу и/или фосфор. Такие соединения включают органические кислоты, ангидриды органических кислот, эфиры органических кислот, спирты, простые эфиры, альдегиды, кетоны, силаны, амины, аминоксиды, амиды, тиолы, различные сложные эфиры и амиды фосфорной кислоты и т.п. Также можно использовать смеси органических доноров электронов.

Особенно предпочтительными являются внешние модификаторы-алифатические или ароматические силаны. Предпочтительные силаны включают алкил-, арил- и/или алкоксизамещенные силаны, содержащие углеводородные фрагменты, содержащие от 1 до примерно 20 атомов углерода. Особенно предпочтительными являются силаны, описывающиеся формулой Si(OR)n R′4-n, в которой R и R′ независимо выбраны из числа С1-С20-алкильных и циклоалкильных групп и n=1-4. Предпочтительные силаны включают изобутилтриметоксисилан, диизобутилдиметоксисилан, диизопропилдиметоксисилан, н-пропилтриэтоксисилан, изобутилметилдиметоксисилан, изобутилизопропилдиметоксисилан, дициклопентилдиметоксисилан, дициклогексилдиметоксисилан, дифенилдиметоксисилан, ди-трет-бутилдиметоксисилан, трет-бутилтриметоксисилан, циклогексилметилдиметоксисилан, тетраэтоксисилан, циклогексилметилдиметоксисилан, изопропилтриэтоксисилан, октилтриэтоксисилан и т.п. Можно использовать смеси силанов.

Типичную каталитическую систему, предназначенную для полимеризации или сополимеризации альфа-олефинов, получают путем объединения титансодержащего катализатора на подложке или компонента катализатора, предлагаемого в настоящем изобретении, и алкилалюминиевого соединения, использующегося в качестве сокатализатора, вместе по меньшей мере с одним внешним модификатором, которым обычно является донор электронов, предпочтительно силан. Предпочтительно, если твердый титансодержащий компонент добавляют в первый реактор установки, состоящей из нескольких реакторов, наряду с компонентом-алкилалюминиевым сокатализатором и дополнительными компонентами-модификаторами, но отдельно от них. Раздельное добавление катализатора и сокатализатора необходимо для предотвращения полимеризации в случае, если в линии подачи катализатора находится мономер. Обычно компоненты катализатора впрыскивают в газофазный реактор для проведения полимеризации в жидком мономере.

Подробное описание предпочтительных способа и каталитической системы, применимых для получения композиций, предлагаемых в настоящем изобретении, приведено в WO 2008/109042. Подробное описание предпочтительных катализаторов также приведено в US 4886022.

Композиции, предлагаемые в настоящем изобретении, являются подходящими для изготовления получаемых отливкой пленок, листов и получаемых инжекционным формованием изделий, которые можно использовать в качестве емкостей, например, для пищевых продуктов и напитков, или колпачков и крышек. Композиции также можно использовать для изготовления изделий инжекционным формованием с раздувом и вытяжкой.

Получаемые отливкой пленки, листы и изделия, получаемые инжекционным формованием, можно изготовить по хорошо известным методикам. Пленки обычно обладают толщиной в диапазоне от 10 до 100 мкм, тогда как листы обычно обладают толщиной, составляющей по меньшей мере 100 мкм.

Полученные отливкой пленки и листы могут представлять собой одно- или многослойные пленки/листы. В многослойных пленках/листах по меньшей мере базовый слой (также называющийся "поддерживающим слоем"), который соприкасается с пищевыми продуктами, содержит композицию полимера пропилена, предлагаемую в настоящем изобретении. Другой слой (слои) может содержать другие типы полимеров, такие как кристаллические или полукристаллические полимеры С2-С6-α-олефинов (например ЛПЭНП (линейный полиэтилен низкой плотности) или ПЭНП (полиэтилен низкой плотности)), полиамид и сополимер этилена с винилацетатом. Такие многослойные пленки/листы получают путем совместной экструзии.

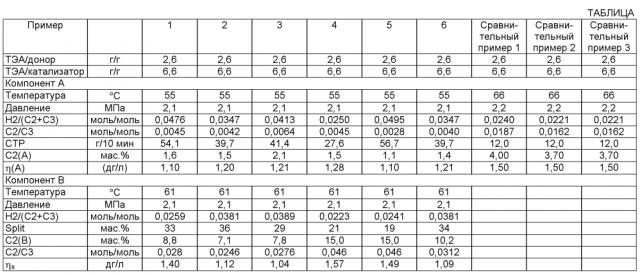

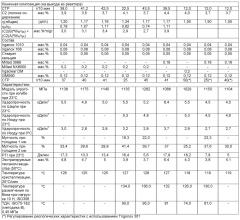

ПРИМЕРЫ

Композиции, предлагаемые в настоящем изобретении, получали в состоящей из двух реакторов реакторной установке непрерывного действия, предназначенной для полимеризации. Каждый из двух реакторов представлял собой газофазный, горизонтальный цилиндрический реактор объемом 3,8 л, диаметром 100 мм и длиной 300 мм. Промежуточная система для газообмена, помещенная между двумя реакторами, позволяла проводить сбор продукта полимеризации из первого реактора, откачку для удаления газа первого реактора и затем повторное заполнение газом из второго реактора. Такую систему для газообмена включали для предотвращения образования разных композиций газов в каждом реакторе. Первый реактор был снабжен выходом для отходящего газа для рециркуляции газа реактора через конденсатор и обратно по линии рециркуляции к соплам в реакторе. Для содействия регулированию температуры полимеризации в первом реакторе в качестве охлаждающей жидкости использовали жидкий пропилен. Реактор работал в непрерывном режиме.

Второй реактор был снабжен выходом для отходящего газа для рециркуляции газа реактора, но в этом случае конденсатор отсутствовал. Второй реактор был снабжен термостатом, который обеспечивал циркуляцию воды к змеевикам теплообменника, окружающим реактор снаружи для поддержания температуры реактора.

Полимеризацию инициировали путем загрузки в первый реактор обладающего высокой активностью титансодержащего компонента катализатора на подложке, полученного в соответствии с US 4886022. Титансодержащий компонент катализатора загружали в виде суспензии (0,5-1,5 мас.%) в гексане через промываемое жидким пропиленом загрузочное сопло для катализатора. Смесь органосиланового модификатора и триалкилалюминиевого (ТЭА или TNHA (три-н-гексилалюминий)) сокатализатора в гексане при соотношении Al/Si, равном 6, загружали в первый реактор отдельно через другое промываемое жидким пропиленом загрузочное сопло. В ходе полимеризации порошкообразный активный полимер отбирали из первого реактора и обрабатывали путем проведения серии стадий откачки газа и повторного создания давления и затем добавляли во второй реактор. Водород загружали в каждый реактор через массовый расходомер Brooks, содержащийся в каждой реакторной установке, для обеспечения необходимой скорости течения расплава (СТР) порошкообразного материала. Этилен и пропилен загружали отдельно во второй реактор через массовый расходомер для поддержания необходимого соотношения количеств двух газов.

Композиции сравнительных примеров 1-3 являются мономодальными.

Для композиций, предлагаемых в настоящем изобретении, важными характеристиками являются жесткость, ударопрочность, оптические характеристики (мутность) и органолептические характеристики (экстрагируемые гексаном вещества). Из приведенных выше примеров видно, что композиции, предлагаемые в настоящем изобретении, обладают хорошим балансом всех этих характеристик.

Например, улучшен баланс жесткости и ударопрочности. По сравнению с композициями сравнительных примеров при сравнимых значениях ударопрочности по Шарпи/Изоду композиции примеров, предлагаемые в настоящем изобретении, обладают более высоким модулем упругости при изгибе. Можно сравнить, например, композицию примера 1 (ударопрочность по Шарпи) или примера 4 (ударопрочность по Изоду) с композицией сравнительного примера 1. По сравнению с композицией сравнительного примера 2 композиции примеров 1 или 3 при сравнимых значениях модуля упругости при изгибе обладают более высокой ударопрочностью по Шарпи.

По сравнению с композициями сравнительных примеров композиции примеров 4 и 5 также обладают более высокой температурой размягчения по Вика и температурой деформации при нагреве, что указывает на то, что композиции, предлагаемые в настоящем изобретении, обладают улучшенной теплостойкостью.

1. Композиция статистического сополимера пропилена, подходящая для производства формованных изделий, содержащая(A) 60-85 мас.% сополимера, включающего пропилен и от 0,1 до 2 мас.% звеньев, образованных из этилена, и(B) 15-40 мас.% сополимера, включающего пропилен и от 7 до 17 мас.% звеньев, образованных из этилена, указанная композиция обладает полным содержанием этилена, составляющим от 3 до 4,5 мас.%, значением скорости течения расплава (СТР), определенным в соответствии со стандартом ISO 1133 (230°С, 2,16 кг), равным от 10 до 120 г/10 мин, причем указанную композицию обрабатывают путем расщепления, предпочтительно пероксидного расщепления, с целью увеличения СТР, когда значение СТР составляет от 50 до 120 г/10 мин, но не подвергают какому-либо расщеплению с целью увеличения значения СТР, когда значение СТР составляет от 10 до 60 г/10 мин.

2. Композиция по п.1, в которой фракция (А) содержится в количестве, составляющем 65-83 мас.%, предпочтительно 68-82 мас.%.

3. Композиция по п.1, в которой фракция (В) содержится в количестве, составляющем 17-35 мас.%, предпочтительно 18-32 мас.%.

4. Композиция по п.1, в которой содержание звеньев, образованных из этилена, во фракции (А) составляет 0,3-1,7 мас.%, предпочтительно 0,8-1,5 мас.%.

5. Композиция по п.1, в которой содержание звеньев, образованных из этилена, во фракции (В) составляет 9-16 мас.%, предпочтительно 10-15 мас.%.

6. Композиция по п.1, в которой до проведения какого-либо расщепления фракция (А) обладает характеристической вязкостью η(А), равной 0,75-1,7 дг/л, предпочтительно 0,8-1,5 дг/л и более предпочтительно 0,9-1,3 дг/л.

7. Композиция по п.1, которая до проведения какого-либо расщепления обладает характеристической вязкостью η, равной 0,75-1,7 дг/л, более предпочтительно 0,9-1,5 дг/л и наиболее предпочтительно 1-1,3 дг/л.

8. Композиция по п.1, в которой до проведения какого-либо расщепления отношение характеристических вязкостей фракций (А) и (В), η(А)/η(В), составляет 0,6-1,25, предпочтительно 0,65-1,1 и более предпочтительно 0,7-1.

9. Композиция по п.1, в которой сумма (C2(B)*WB/ηB)+(C2(A)*WA/ηA), где С2(В) и С2(А) обозначают массовые содержания этилена в компонентах (В) и (А) соответственно, WB и WA обозначают массовые содержания компонентов В и А соответственно в пересчете на полную массу композиции, меньше или равна 3,6.

10. Композиция по п.9, в которой содержание экстрагируемых гексаном компонентов составляет менее 5,5 мас.%.

11. Полученная отливкой пленка, изготовленная из композиции, определенной в любом предыдущем пункте.