Пресс для отжима и гранулирования

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано, в частности, для отжима масла из маслосемян с одновременным гранулированием жмыха. Пресс содержит корпус, рабочую камеру с прессующим органом, бункер для прессуемого материала с окном его выдачи, механизм перекрытия окна бункера. Указанный механизм выполнен в виде поршня, закрепленного на штоке горизонтально расположенного гидроцилиндра. В прессе предусмотрены сборник жидкой фракции, зеерная и прессующая матрицы. Прессующий орган выполнен в виде вертикально расположенного гидроцилиндра и размещен над окном подачи прессуемого материала в рабочую камеру. Зеерная матрица размещена над прессующей матрицей и выполнена в виде набора пластин. Верхняя пластина имеет конические отверстия. Каждая из последующих пластин имеет канавки со сквозными отверстиями для отвода жидкой фракции. Для исключения прогиба зеерных пластин по их периметру расположены опорные площадки. В одной плоскости с опорными площадками расположены упоры. В пластинах выполнены вертикальные отверстия для отвода твердой фракции. Отверстия для отвода жидкой фракции зеерной матрицы расположены на одной линии с отверстиями прессующей матрицы. В результате обеспечивается уменьшение габаритов пресса и повышение его надежности. 4 ил.

Реферат

Изобретение относится к области машиностроения и может применяться для отжима масла из любых маслосемян с одновременным гранулированием жмыха, а также гранулирования или брикетирования растительных кормов, комбикормов, топливных гранул или брикетов, отжима соков из плодов, ягод и зеленых растений, с одновременным гранулированием или брикетированием, витаминных травяных гранул (брикетов) с сохранением максимального количества витаминов и других полезных веществ, содержащихся в зеленом корме, как фильтр высокого давления для снижения влажности различных материалов (жом сахарных заводов, барда спиртзаводов и др.).

Известен пресс, содержащий корпус, рабочую камеру, в которой размещен прессующий орган, бункер сырья с окном его выдачи, механизм перекрытия окна бункера, согласованный с механизмом перемещения прессующего органа, совмещенным с механизмом загрузки сырья, выполненным в виде штока-затвора (SU 1053780, 15.11.1983). Недостатком данного пресса является то, что на нем можно получать лишь брикеты прессуемого материала и невозможно отделять жидкую фракцию от твердой.

Наиболее близким по своей технической части является пресс для отжима и удаления выжимок, содержащий корпус, рабочую камеру, в которой размещен прессующий орган, бункер сырья с окном его выдачи, механизм перекрытия окна бункера, согласованный с механизмом перемещения прессующего органа, механизм подачи прессуемого материала, сборник жидкой фракции (SU 544421, 30.01.1977).

Недостатком данного пресса является то, что для получения растительного масла и гранулирования жмыха необходима зеерная и прессующая матрицы, а также значительные усилия прессования, которые влекут за собой увеличение габаритов и металлоемкости, при этом его механическая часть имеет низкую надежность.

Задачей, решаемой настоящим изобретением, является расширение функциональных возможностей пресса, а также упрощение конструкции, снижение ее металлоемкости, габаритов и повышения надежности.

Настоящая задача решается тем, что пресс для отжима и гранулирования, содержащий корпус, рабочую камеру, в которой размещен прессующий орган, бункер прессуемого материала с окном его выдачи, механизм перекрытия окна бункера, согласованный с механизмом перемещения прессующего органа, механизм подачи прессуемого материала, сборник жидкой фракции, дополнительно содержит зеерную и прессующую матрицы, датчик положения штока поршня, исполнительный механизм и гидрораспределитель, прессующий орган выполнен в виде вертикально расположенного гидроцилиндра с прессующим штоком и штоком положения поршня и размещен над окном подачи прессуемого материала в рабочую камеру, механизм перекрытия бункера выполнен в виде поршня, закрепленного на штоке горизонтально расположенного гидроцилиндра, и размещен в кожухе, установленном под окном выдачи бункера прессуемого материала, а зеерная матрица выполнена в виде набора пластин, верхняя из которых содержит конические отверстия, каждая из последующих пластин содержит канавки со сквозными отверстиями для отвода жидкой фракции, опорную площадку по ее периметру, упоры, лежащие в одной плоскости с поверхностью опорной площадки, и вертикальные отверстия для отвода твердой фракции, размещенные в пластине ниже уровня поверхности опорной площадки и упоров, при этом зеерная матрица размещена над прессующей матрицей так, что оси их отверстий для отвода твердой фракции расположены на одной линии.

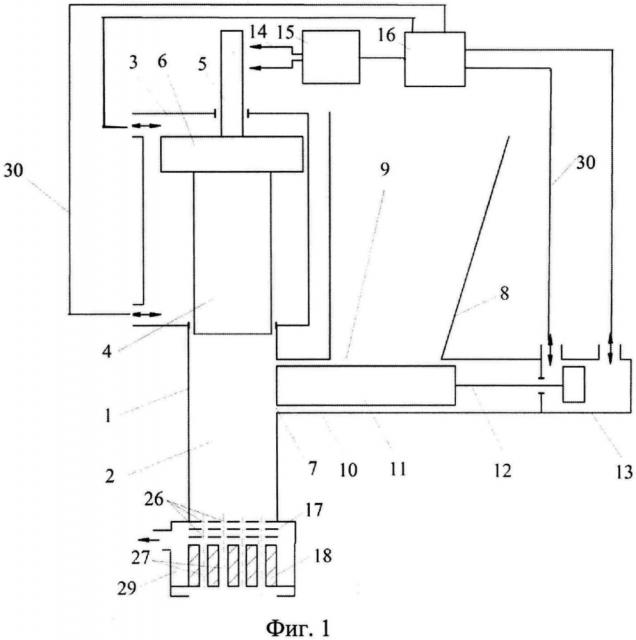

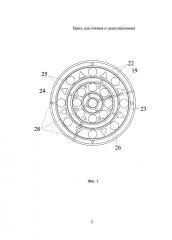

На фиг. 1 схема предлагаемого пресса.

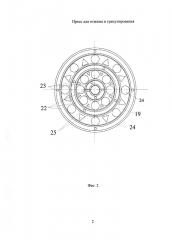

На фиг. 2 вид пластин зеерной матрицы, размещаемых в средине набора.

На фиг. 3 вид нижней пластины зеерной матрицы.

На фиг. 4 зеерная и прессующая матрицы в разрезе.

Пресс для отжима и гранулирования состоит из корпуса 1 с рабочей камерой 2, над которой размещен прессующий орган, выполненный в виде вертикально расположенного гидроцилиндра 3 с прессующим штоком 4 и штоком 5 положения поршня 6. Прессующий орган размещен над окном 7 подачи прессуемого материала в рабочую камеру 2. Сбоку к рабочей камере 2, под бункером прессуемого материала 8, с окном 9 его выдачи, установлен кожух 10, в котором размещен механизм перекрытия окна 9 бункера, выполненный в виде поршня 11, закрепленного на штоке 12 горизонтально расположенного гидроцилиндра 13. Прессующий орган посредством штока 5 положения поршня 6 связан с датчиком положения 14, а тот в свою очередь с исполнительным механизмом 15 и гидрораспределителем 16 подачи масла. В нижней части рабочей камеры 2 размещены зеерная 17 и прессующая 18 матрицы. Зеерная матрица 17 выполнена в виде набора пластин 19, размещенных одна на другой, и размещенной над ними пластины 20 с коническими отверстиями 21, каждая пластина 19 содержит канавки 22 для сбора жидкой фракции, с вертикальными сквозными (кроме нижней) отверстиями 23, опорную площадку 24, выполненную по периметру пластины, упоры 25, лежащие в одной плоскости с опорной площадкой 24, и вертикальные отверстия 26 для отвода твердых фракций, выполненные в пластинах 19 ниже уровня опорной площадки 24 и упоров 25. Зеерная матрица 17 размещена над прессующей матрицей 18, а оси отверстий 26 для отвода твердой фракции пластин зеерной матрицы расположены на одной линии с осями отверстий 27 прессующей матрицы 18, при этом отверстия 26 для отвода твердых фракций пластин 19 и отверстий 27 прессующей матрицы 18 имеют одинаковый диаметр. Нижняя из пластин 19 зеерной матрицы 17 каналами 28 соединяет размещенные на ней канавки 22 со сборником жидкой фракции 29.

Вертикально расположенный гидроцилиндр 3 и горизонтально расположенный гидроцилиндр 13 соединены маслопроводами 30 с гидрораспределителем 16 подачи масла.

Пресс работает следующим образом. Приводят в действие масляный насос (на фиг. не показан), который через гидрораспределитель 16 подает масло под поршень 6 прессующего органа, расположенного над окном 7 подачи прессуемого материала, и одновременно за поршень горизонтально расположенного гидроцилиндра 13. Прессующий шток 4 поднимается по рабочей камере 2 корпуса 1 вверх, а поршень 11 передвигается штоком 12 к окну 9 бункера прессуемого материала 8, захватывает порцию материала, попавшую в кожух 10, и подает в рабочую камеру 2, одновременно перекрывая окно 9 бункера 8 прессуемого материала. Как только поршень 6 достигнет верхней мертвой точки, под воздействием штока 5 срабатывает датчик его положения 14, исполнительный механизм 15 переключает гидрораспределитель 16 и масло по маслопроводу 30 начинает поступать в вертикально расположенный гидроцилиндр 3 над его поршнем и в горизонтально расположенный гидроцилиндр 13 за поршень со стороны штока 12. Прессующий орган прижимает порцию прессуемого материала, поступившую в рабочую камеру 2, к пластине 20, запрессовывает в отверстия 26 зеерной матрицы 17, выдавливает жидкую фракцию, которая попадает в канавки 22 для сбора жидкой фракции каждой пластины 19, а с них через сквозные отверстия 23 и каналы 28 в сборник жидкой фракции 29.

Твердая фракция, запрессованная в вертикальные отверстия 26 зеерной матрицы 17, при повторении цикла будет продвигаться давлением новой порции, оказываемым на последнюю прессующим штоком, к отверстиям 27 прессующей матрицы 18. Для исключения прогиба пластин 19 зеерной матрицы 17, от воздействии на них давления поршня 6, каждая из пластин матрицы опирается на нижележащую своей нижней плоскостью, для этого верхняя сторона пластины содержит опорную площадку 24, выполненную по ее периметру (или окружности, если пластины круглые), и упоры 25. Конические отверстия 21 направляют поступающую массу в отверстия 26, исключая при этом забивание канавок 22 твердой фракцией.

Пресс для отжима из прессуемого материала жидкой фракции с гранулированием твердой фракции, содержащий корпус, рабочую камеру с окном подачи в нее прессуемого материала, размещенный в рабочей камере прессующий орган, механизм перемещения прессующего органа, бункер для прессуемого материала с окном его выдачи, механизм перекрытия упомянутого окна бункера, согласованный с механизмом перемещения прессующего органа, механизм подачи прессуемого материала и сборник жидкой фракции, отличающийся тем, что он снабжен зеерной и прессующей матрицами, прессующий орган размещен над окном подачи прессуемого материала в рабочую камеру и выполнен в виде вертикально расположенного гидроцилиндра с прессующим штоком, поршнем и штоком положения поршня, датчика положения упомянутого штока положения поршня, исполнительного механизма и гидрораспределителя, механизм перекрытия бункера выполнен в виде поршня, закрепленного на штоке горизонтально расположенного гидроцилиндра, и размещен в кожухе, установленном под окном выдачи бункера для прессуемого материала, а зеерная матрица выполнена в виде набора пластин, верхняя из которых имеет конические отверстия, каждая из последующих пластин имеет канавки со сквозными отверстиями для отвода жидкой фракции, опорную площадку по ее периметру, упоры, расположенные в одной плоскости с поверхностью опорной площадки, и вертикальные отверстия для отвода твердой фракции, размещенные в пластине ниже уровня поверхности опорной площадки и упоров, при этом зеерная матрица размещена над прессующей матрицей, выполненной с отверстиями, с расположением осей отверстий для отвода твердой фракции зеерной матрицы на одной линии с осями отверстий прессующей матрицы.