Способ выдавливания деталей типа стаканов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при получении деталей типа глубоких цилиндрических стаканов с конической придонной частью. Цилиндрическую заготовку, диаметр которой равен внешнему диаметру донной части стакана, деформируют путем перемещения через зазор между поверхностями конических участков пуансона и полости матрицы. На заготовку воздействуют подвижным толкателем. Пуансон и матрица при этом установлены неподвижно с соблюдением приведенного условия. На заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана. В устройстве пуансон установлен неподвижно, а матрица и выталкиватель имеют возможность независимого друг от друга перемещения. Матрица может быть зафиксирована относительно пуансона. В результате обеспечивается сокращение затрат энергии и повышение качества изделия. 2 н.п. ф-лы, 4 ил., 1 табл., 1 пр.

Реферат

Группа изобретений относится к обработке металлов давлением и может быть использована при объемной штамповке в машиностроительной, металлургической, автомобильной промышленности.

Известен способ выдавливания, в котором из заготовки, имеющей диаметр, равный внешнему диаметру донной части изготавливаемого стакана, непрерывно производят выдавливание стенки стакана и ее раздачу в зазоре между коническими поверхностями пуансона и матрицы (Гречников Ф.В., Дмитриев A.M., Кухарь В.Д. и др. Прогрессивные технологические процессы холодной штамповки /Под общ. ред. А.Г. Овчинникова. - М.: Машиностроение, 1985. - 184 с., рис. 2.5,а и 2.8).

Недостатки данного способа выдавливания следующие. Сложность штамповой оснастки для его осуществления и проблема съема выдавленного стакана с пуансона. Также завышенная энергия, расходуемая на осуществление выдавливания.

Наиболее близкими по технической сущности являются известные (SU 1238877 А1, B21K 21/00, 23.06.1986) способ выдавливания детали типа стакан, имеющий коническую часть, включающий деформирование цилиндрической заготовки из металла, диаметр которой равен диаметру донной части стакана, путем перемещения металла заготовки через зазор между поверхностью конического участка пуансона, расширяющейся в направлении от его рабочего торца, и поверхностью конического участка полости матрицы, и устройство для выдавливания детали типа стакан, имеющий коническую часть, содержащее матрицу и пуансон, выполненные с коническими участками и установленные с образованием между поверхностями этих участков зазора для перемещения металла цилиндрической заготовки при ее деформации, и толкатель.

Недостатком данного способа является завышенная энергия, расходуемая на осуществление выдавливания.

Технический результат, обеспечиваемый заявленной группой изобретений, заключается в снижении силы, необходимой для осуществления выдавливания, что позволяет сократить затраты энергии.

В качестве привода устройства используют пресс марки РПГ-37, изготовленный ОАО Тяжпрессмаш (г. Рязань). Схема этого пресса опубликована в ряде изданий, в т.ч. Справочнике «Ковка и штамповка». В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева. - 2-е изд. / Под общ. ред. Е.И. Семенова. - М.: Машиностроение, 2010. 352 с. - см. рис. 21 на стр. 284.

Также в качестве привода может быть использовано устройство для прессования, защищенное авт.св. СССР №1301725, опубл. 07.04.1987 в Бюл. №13.

Также в качестве привода может быть использован гидропресс тройного действия, защищенный патентом на полезную модель RU 128861 U1, опубл. 10.06.2013 в Бюл. №16 (приоритет от 05.10.2012).

Задача решается путем того, что способ выдавливания детали типа стакан, имеющий коническую часть, включающий деформирование цилиндрической заготовки из металла, диаметр которой равен диаметру донной части стакана, путем перемещения металла заготовки через зазор между поверхностью конического участка пуансона, расширяющейся в направлении от его рабочего торца, и поверхностью конического участка полости матрицы, согласно изобретению осуществляют с соблюдением следующего условия: D/d=1,5, где D - диаметр поверхности конического участка матрицы на уровне рабочего торца пуансона, d - диаметр торца пуансона, а на заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана.

Для обеспечения описанного решения устройство для выдавливания детали типа стакан, имеющий коническую часть, содержит матрицу и пуансон, выполненные с коническими участками и установленные с образованием между поверхностями этих участков зазора для перемещения металла цилиндрической заготовки при ее деформировании, и толкатель, согласно изобретению пуансон установлен неподвижно, а матрица и толкатель установлены с возможностью независимого друг от друга осевого перемещения, при этом матрица выполнена с возможностью фиксации относительно пуансона, а угол конусности поверхности конического участка пуансона β превышает угол конусности поверхности конического участка матрицы α с обеспечением величины tgβ/tgα в пределах от 1,15 до 1,25.

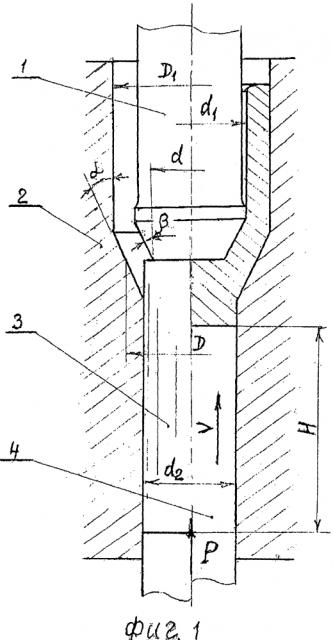

Способ и устройство поясняются фиг. 1-4.

На фиг. 1 изображено устройство, осуществляющее выдавливание детали типа стакан, имеющий коническую часть, у которого перемещение металла заготовки путем воздействия на нее подвижным толкателем ведут через зазор, образованный поверхностями конических участков пуансона и матрицы, неподвижно установленных с соблюдением следующего условия: D/d=1,5, где D - диаметр поверхности конического участка матрицы на уровне рабочего торца пуансона, d - диаметр торца пуансона, а на заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана.

На фиг. 2 изображены стадии рабочих перемещений элементов устройства при выдавливании детали типа стакан, имеющий коническую часть, у которого толщина стенки в конической части меньше величины D/d=1,5,

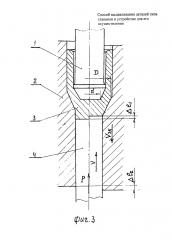

На фиг. 3 изображены стадии рабочих перемещений элементов устройства при выдавливании детали типа стакан, имеющий коническую часть, у которого толщина стенки в конической части больше величины D/d=1,5,

На фиг. 4 изображены графики изменения силы выдавливания по ходу выдавливающего заготовку толкателя 3 (см. фиг. 1): 1 - при толщине стенки конической части стакана D/d=1,5, согласно как изобретению, так и способу-прототипу, 2 - при толщине стенки конической части стакана меньшей, чем D/d=1,5, согласно изобретению, 3 - при толщине стенки конической части стакана большей, чем D/d=1,5, согласно изобретению, 4 - при толщине стенки конической части стакана меньшей, чем D/d=1,5, согласно способу-прототипу, 5 - при толщине стенки конической части стакана большей, чем D/d=1,5, согласно способу-прототипу.

На фиг. 1-3 слева от оси исходные, а справа от оси конечные положения элементов устройства на рассматриваемой стадии.

Устройство (фиг. 1) содержит неподвижный пуансон 1, который формирует полость изделия диаметром d1, имеющий со стороны рабочего торца диаметра d конический участок с углом конусности β, матрицу 2 с коническим (с углом конусности α) участком и цилиндрическим участком диаметром D1, заготовку 3, имеющую диаметр, равный внешнему диаметру донной части выдавливаемого стакана d2, и толкатель 4 диаметром d2, вставленный в нижнюю цилиндрическую полость матрицы.

Способ осуществляют следующим образом:

В начальном положении цикла матрица 2 (фиг. 1) зафиксирована (с помощью рабочих частей пресса одной из указанных выше трех конструкций) по отношению к пуансону 1 с обеспечением толщины зазора между коническими поверхностями пуансона и матрицы, определяемой из соотношения D/d=1,5, где D - диаметр конической поверхности полости матрицы на уровне рабочего торца пуансона 1, d - диаметр торца пуансона 1. Ниже будет показано, что при ширине зазора, определяемой из соотношения D/d=1,5, обеспечивается наименьшая сила выдавливания. Заготовку 3, имеющую диаметр d2, вставляют в нижнюю цилиндрическую полость матрицы, имеющую такой же диаметр. Снизу заготовку перемещает в направлении стрелки V толкатель 4, передающий от привода пресса деформирующую заготовку силу Р.

В работе: Снижение силы при штамповке стаканов путем совмещения закрытой прошивки заготовки и раздачи стенки поковки / С.Н. Григорьев, A.M. Дмитриев, Н.В. Коробова, Н.С. Толмачев // Вестник машиностроения, 2013, №5, с. 74-78, - путем планирования и обработки результатов многофакторного физического эксперимента получена следующая математическая модель, связывающая относительную удельную силу выдавливания q/σs с углом конусности матрицы α и соотношением D/d:

q/σs=48,76+20,8(D/d)2-62,16(D/d)-0,089α.

Удельная сила выдавливания q определена как сила, развиваемая прессом, деленная на площадь поперечного сечения калибрующего пояска пуансона 1, равную площади поперечного сечения полости выдавливаемого стакана.

Дифференцированием этой модели по (D/d) и приравниванием производной нулю определили, что минимуму соответствует значение D/d=1,5.

Помимо влияния угла конусности матрицы α и соотношения D/d, в указанной работе исследовалось влияние отношения tgβ/tgα на величину q/σs. Роль этого отношения состоит в том, что угол конусности пуансона β должен быть больше угла α, чтобы при раздаче трубной части заготовки создавался подпор, препятствующий растрескиванию кромки формируемой в конической полости трубной части заготовки. Это отношение в исследовании величины удельной силы выдавливания менялось в пределах от 1,15 до 1,25. Статистическая значимость влияния этого отношения на величину q/σs не подтвердилась, и в модель член, учитывающий влияние отношения tgβ/tgα, не был включен. Следовательно, увеличение данного отношения, предотвращая растрескивание кромки, не приводит к увеличению q/σs.

При выдавливании изделия, имеющего рациональное значение D/d=1,5 (фиг. 1), после выдавливания стакана (фиг. 1, справа), с использованием только перемещения толкателя 4, деформирование заготовки завершается, и изделие извлекают из матрицы 2 путем перемещения матрицы вниз при неподвижном выталкивателе.

При выдавливании изделия, у которого требуется обеспечить D/d<1,5 (фиг. 2), вначале выдавливают изделие с размером D/d=1,5, а на последующем этапе при продолжении перемещения толкателя 4 на величину Δl1 осуществляют перемещение матрицы 2 на величину Δl2 в направлении стрелки Vзк для уменьшения толщины стенки в конической части стакана. При этом в верхнем цилиндрическом участке матрицы создается активно направленная сила контактного трения F, способствующая снижению сил, действующих на рабочие торцы пуансона 1 и толкателя 4. Затем изделие извлекают из матрицы 2 описанным выше способом.

При выдавливании изделия, у которого требуется обеспечить D/d>1,5 (фиг. 3), вначале выдавливают изделие с размером D/d=1,5, а на последующем этапе при продолжении перемещения толкателя 4 на величину Δl1 осуществляют перемещение матрицы 2 на величину Δl2 в направлении стрелки Vзк для увеличения толщины стенки в конической части стакана. Затем изделие извлекают из матрицы 2 описанным выше способом.

Получаемое при использовании изобретения снижение затрат энергии на изготовление изделия показано на приведенном далее примере.

В качестве примера были рассчитаны величины силы для холодного выдавливания заготовки из стали 20, имеющей исходный диаметр D2=30 мм в матрице с углом конусности α=15° для получения детали, имеющей внешний диаметр D1=50 мм и диаметр полости d1=35 мм.

Силы выдавливания рассчитаны для значений D/d, приведенных в столбце 2 таблицы. Для этих значений по приведенной выше математической модели рассчитаны значения q/σs, записанные в столбце 3 таблицы.

Напряжение текучести σs определено для стали 20 по графику, приведенному в указанном выше справочнике (том 3). В справочнике приведены графики изменения σs в зависимости от ε. Из этих графиков выбран соответствующий следующему режиму отжига заготовки: нагрев до 740-760°С, выдержка 3 ч, охлаждение с печью.

В рассматриваемой операции

ε=|Fизд-Fзаг|/Fзаг,

где Fизд - площадь поперечного сечения выдавленного стакана, Fзаг - площадь поперечного сечения заготовки.

В данном примере

ε=[(502-352)-302]/302=0,42.

Рассчитанной степени деформации соответствует определенное по графику напряжение текучести σs=690 МПа.

В соответствии со столбцом 2 таблицы определены значения q, приведенные в столбце 4.

Умножением значений q на площадь поперечного сечения калибрующего пояска пуансона 1 определены значения силы выдавливания, приведенные в столбце 5 таблицы.

На основании рассчитанных величин сил выдавливания построены графики, приведенные на фиг. 4. При построении графиков учтено, что по ходу выдавливания уменьшается высота и соответственно площадь поверхности трения исходной заготовки по участку матрицы с диаметром d2. При этом увеличивается высота и соответственно площадь поверхности трения по участку матрицы с диаметром D1. Однако благодаря наличию калибрующего пояска у пуансона 1 давление со стороны деформируемого материала на стенку матрицы на участке с диаметром D1 меньше, чем давление на участке с диаметром d2. Поэтому деформирующая сила по ходу выдавливания несколько снижается.

График 1, описывающий выдавливание при рациональной толщине зазора в конической полости инструмента, построен в соответствии со строкой 3 таблицы.

При перемещении матрицы в конце операции выдавливания с целью уменьшения толщины конической стенки поковки, выдавленной при рациональной толщине зазора с силой, описываемой графиком 1, производится осадка на площади, равной поперечному сечению калибрующего пояска пуансона 1. Удельная сила осадки равна σs. Поэтому ордината графика 1, которая также равна σs, в конце операции удваивается, как видно на графике 2. Если учесть действие активной силы контактного трения F (см. фиг. 2), действующей на этой стадии выдавливания, то реальное увеличение ординаты графика 2 в конце операции выдавливания будет менее чем в 2 раза (т.е. меньше того, что показано на графике 2 на фиг. 4).

При перемещении матрицы в конце операции выдавливания с целью увеличения толщины конической стенки поковки, выдавленной при рациональной толщине зазора с силой, описываемой графиком 1, металл получает возможность облегченного затекания в расширяющийся конический зазор, и сила выдавливания уменьшается, как видно на графике 3.

График 4 описывает выдавливание в соответствии со строкой 2 таблицы, а график 5 - в соответствии со строкой 4 таблицы.

Площадь под кривой каждого графика - это работа деформации. В результате проведения выдавливания по способу-прототипу и по способу согласно изобретению для одинаковых размеров изделия затраченные работы будут равны площадям соответственно под кривой 1-2 и под кривой 5 для случая, когда толщина стенки конической части изделия меньше рациональной, или будут равны площадям соответственно под кривой 1-3 и под кривой 4 для случая, когда толщина стенки конической части изделия больше рациональной.

Из рассмотренного примера следует, что осуществление выдавливания согласно изобретению позволяет достичь существенной экономии энергии, расходуемой на осуществление выдавливания.

1. Способ выдавливания детали типа стакан, имеющий коническую часть, включающий деформирование цилиндрической заготовки из металла, диаметр которой равен внешнему диаметру донной части стакана, путем перемещения металла заготовки через зазор между поверхностью конического участка пуансона, расширяющейся в направлении от его рабочего торца, и поверхностью конического участка полости матрицы, отличающийся тем, что металл заготовки перемещают путем воздействия на нее подвижным толкателем, при этом указанное перемещение осуществляют через зазор, образованный поверхностями конических участков пуансона и матрицы, неподвижно установленных с соблюдением следующего условия: D/d=1,5, где D - диаметр поверхности конического участка матрицы на уровне рабочего торца пуансона, d - диаметр торца пуансона, а на заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана.

2. Устройство для выдавливания детали типа стакан, имеющий коническую часть, содержащее матрицу и пуансон, выполненные с коническими участками и установленные с образованием между поверхностями этих участков зазора для перемещения металла цилиндрической заготовки при ее деформировании, и толкатель, отличающееся тем, что пуансон установлен неподвижно, а матрица и толкатель установлены с возможностью независимого друг от друга осевого перемещения, при этом матрица выполнена с возможностью фиксации относительно пуансона, а угол конусности поверхности конического участка пуансона β превышает угол конусности поверхности конического участка матрицы α с обеспечением величины tgβ/tgα в пределах от 1,15 до 1,25.