Мобильная база по ремонту труб, ее поточная линия и стенд подготовки кромок торцов труб

Иллюстрации

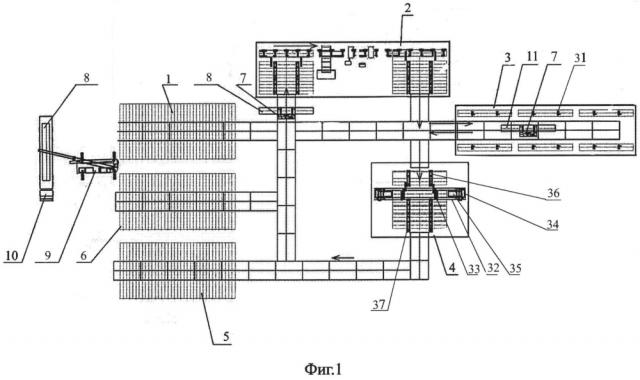

Показать всеГруппа изобретений относится к трубопроводному транспорту и может быть использована при ремонте трубопроводов с наружным диаметром 700-1420 мм для обеспечения повторного использования демонтированных труб. Мобильная база по ремонту труб предназначена для автономного размещения в полевых условиях на месте складирования труб, демонтированных в ходе ремонта трубопровода, и позволяет в базовых условиях в едином режиме провести комплекс работ по очистке, диагностике и ремонту труб на объектах капитального ремонта линейной части магистральных газопроводов. Мобильная база по ремонту труб, бывших в эксплуатации, состоит из следующих технологических участков: участок приемки труб 1; участок очистки труб 2; участок диагностики и ремонта труб 3; участок подготовки под сварку кромок торцов труб 4; участок отгрузки труб 5; участок бракованных труб 6. Дано описание работы оборудования и последовательность операций ремонта труб, пригодных к повторному применению. Расширяет арсенал технических средств. 3 н. и 4 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к трубопроводному транспорту и используется при ремонте трубопроводов с наружным диаметром 700-1420 мм. Изобретение (далее по тексту, ИЗ) относится к ресурсосберегающим технологиям, обеспечивающим повторное использование труб, в том числе для последующего монтажа линейной части магистральных газопроводов из труб, демонтированных при проведении капитального ремонта линейной части магистральных газопроводов.

«Мобильная база по ремонту труб…» (далее по тексту, МБРТ) предназначена для автономного размещения в полевых условиях на месте складирования труб, демонтированных в ходе ремонта трубопровода, и позволяет в базовых условиях в едином режиме провести комплекс работ по очистке, диагностике и ремонту труб на объектах капитального ремонта линейной части магистральных газопроводов.

Известна «Временная инструкция по повторному применению труб при капитальном ремонте линейной части магистральных газопроводов», ОАО «Газпром», 2005 г., которая распространяется на повторное применение труб, демонтированных при капитальном ремонте линейной части магистральных газопроводов. Инструкция регламентирует порядок подготовки к повторному применению электросварных прямошовных труб, технические требования к повторно применяемым трубам, методы и технологии проведения работ и оформление документов качества на трубы. Однако, устанавливая терминологию, общие методы и типовой порядок подготовки труб к повторному применению, инструкция указывает, что «в зависимости от конкретных условий последовательность и содержание отдельных этапов работ… могут быть уточнены». Кроме того, инструкция не определяет методов восстановления указанных труб.

Из уровня техники известна линия ПТЛ-2 (Каталог машин для строительства трубопроводов, изд. 7, переработанное и дополненное, Москва, «НЕДРА», 1984 г., раздел 6, стр. 120), предназначенная для очистки наружной поверхности стальных труб и нанесения на них битумно-резиновых защитных покрытий или защитных покрытий из полимерных липких лент. К недостаткам линии необходимо отнести то, что невозможна качественная подготовка поверхности труб ввиду отсутствия необходимых для этого механизмов.

Известно, что очистка труб механическим способом при помощи машин отличается высокой производительностью при малой стоимости работы. Из уровня техники известна мобильная база 100-500, которая сконструирована по модульному принципу и состоит из накопителя неизолированных труб, транспортера, модуля сушки труб от влаги и льда, модуля очистки труб, накопителя труб (http://www.izolperm.ru/trubi/mid100-500.html). Известное решение является наиболее близким к заявленным изобретениям: МБРТ и ее поточная линия. Недостатком известного решения является невозможность обработки труб большого диаметра, а также недостаточная степень очистки наружной поверхности труб.

Известен стенд трубосварочной базы, содержащий рельсовый путь, размещенные и перемещаемые на нем опоры трубы (см. Бородавкин П.П. и др. «Сооружение магистральных трубопроводов», МОСКВА, «НЕДРА», 1987, стр. 175-180, рис. 8.4). Известное решение является наиболее близким к заявленному изобретению «стенд подготовки кромок торцов труб». Недостатком известного решения является невозможность обработки кромок торцов труб повторного применения. Известное решение предназначено для использования труб заводского изготовления с обработанными кромками в стационарных условиях завода. На известном стенде производят только очистку кромок торцов труб, а не их механическую обработку для придания указанным кромкам необходимой для сварочных работ геометрии.

Задачей ИЗ является создание оборудования для выполнения в трассовых условиях операций подготовки демонтированных при капитальном ремонте линейной части магистральных газопроводов труб большого диаметра к повторному применению с последующим нанесением на их наружную поверхность покрытий, при этом достигается расширение арсенала технических средств при сокращении землеотвода под МРТБ.

Указанная задача решается тем, что мобильная база по ремонту труб, предназначенных для повторного применения, содержит расположенные в укрытии от атмосферных осадков участки приемки труб, их очистки, диагностики и ремонта, подготовки под сварку кромок торцов восстановленных при ремонте труб, участок отгрузки признанных пригодными к повторному применению труб, участок бракованных труб, а также грузоподъемные и транспортные средства перемещения труб, в которой технологические проезды для грузоподъемных средств и основания для технологического оборудования указанных участков выполнены из железобетонных плит, при этом участок приемки и участок бракованных труб располагаются рядом и разделены общим для них технологическим проездом, участок очистки труб выполнен в виде поточной линии с оборудованием резцовой очистки изоляции труб, обжига остатков изоляции, окончательной очистки труб, а также роликовый конвейер, приемный и выходной стеллажи, при этом участок диагностики и ремонта труб содержит не менее шести стендов, на каждом из которых выполняют все работы по диагностике и ремонту размещенной на стенде трубы, а участок подготовки под сварку кромок торцов труб содержит стеллаж накопления отремонтированных труб и стенд для подготовки кромок торцов трубы под сварку режущим инструментом одновременно или последовательно с двух торцов трубы с возможностью изменения геометрии кромки торца трубы в зависимости от толщины ее стенки и вида сварки. Под геометрией кромки торца трубы следует понимать линейные размеры, углы и формы поверхности фасок, образованных на кромках торцов трубы режущим инструментом.

Указанная задача решается также поточной линией, содержащей оборудование для очистки изоляции труб, обжига остатков изоляции и окончательной очистки труб, а также обеспечивающий продольное перемещение труб роликовый конвейер, приемный и выходной стеллажи, в которой на раме роликового конвейера закреплены последовательно, по ходу движения трубы, указанные установка резцовой очистки изоляции на расстоянии, исключающем на нее влияние нагрева, печь обжига остатков изоляции и на обеспечивающем остывание изоляции расстоянии от указанной печи установка окончательной очистки труб, при этом приемный и выходной стеллажи имеют стопоры для сдерживания труб от их произвольного скатывания, амортизаторы для предотвращения удара труб и электромеханические перекладыватели труб, причем указанные стеллажи располагаются в головной и концевой по ходу трубы части роликового конвейера, их направляющие для труб имеют уклоны 2-4 градуса в сторону роликового конвейера и от него, соответственно, при этом установка резцовой очистки расположена на расстоянии 1-2 м от переднего по ходу движения торца трубы, уложенной на роликовый конвейер.

Указанная задача решается частными случаями выполнения поточной линии, в которой роликовый конвейер состоит из отдельных секций, на каждой секции размещены конусные ролики, каждый из которых вращается с помощью мотор-редуктора с возможностью регулировки скорости и направления вращения конусных роликов.

Кроме того, в поточной линии установка резцовой очистки наружной поверхности труб содержит закрытые общим кожухом два вращающихся в противоположном направлении венца с резцами, при этом очистка труб начинается на расстоянии 50-70 мм от переднего торца трубы.

Установка окончательной очистки труб содержит закрытые кожухом совершающие встречное движение венцы, на которых установлены с возможностью вращения цилиндрические металлические щетки, а каждый венец совершает возвратно-колебательное движение с углом поворота венца на 60 градусов. В поточной линии для обработки труб диаметром 700-1420 мм венцы с резцами установки резцовой очистки, горелки печи обжига и венцы, на которых установлены с возможностью вращения цилиндрические металлические щетки установки окончательной очистки, выполнены по модульному принципу.

Указанная задача решается также с помощью стенда подготовки кромок торцов труб, который содержит размещенные на направляющих рельсах по обе стороны от торцов уложенной на опорные призмы трубы станки с возможностью их подвода к ее торцам, каждый станок снабжен венцом с режущим инструментом для придания кромке торца необходимой для сварки геометрической формы и вводимым во внутреннюю полость трубы центратором указанного венца для его позиционирования относительно кромки торца трубы. При этом для обработки труб диаметром 700-1420 мм венцы с режущим инструментом и центраторы указанных венцов, вводимые во внутреннюю полость трубы, выполнены по модульному принципу, что позволяет одним модулем обрабатывать трубы смежных диаметров, например 1200 мм и 1420 мм.

В целях уменьшения землеотвода под МБРТ участок приемки труб и участок бракованных труб расположены рядом, что обеспечивает их обслуживание одним грузоподъемным средством.

Поточная линия с оборудованием очистки изоляции труб обеспечивает необходимую степень подготовки наружной поверхности труб большого диаметра под последующее нанесение покрытия.

Оснащение участка диагностики и ремонта труб необходимым количеством стендов, на каждом из которых выполняют все работы по диагностике и ремонту размещенной на стенде трубы, исключает дополнительное оборудование, дополнительные перемещения труб, уменьшает производственные площади и обеспечивает необходимую производительность МБРТ.

Подготовка под сварку кромок торцов труб на указанном стенде резцовым инструментом одновременно или последовательно с двух торцов трубы с возможностью изменения геометрии кромки трубы в зависимости от толщины ее стенки и вида сварки обеспечивает необходимую технологическую гибкость и производительность МБРТ. Выполнение узлов поточной линии и стенда по модульному принципу позволяет перенастраивать указанное оборудование на обработку труб диаметром 700-1420 мм.

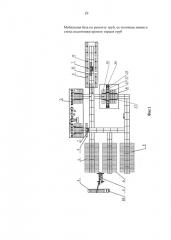

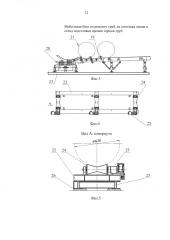

ИЗ поясняется графическим материалом, где на фиг. 1 изображена МБРТ, вид сверху; на фиг. 2 - участок очистки труб, вид сверху; на фиг. 3 - приемный стеллаж, вид сбоку; на фиг. 4 - роликовый конвейер, вид сверху; на фиг. 5 - вид «А» на фиг. 4; на фиг. 6 - фотография венца резцовой очистки труб; на фиг. 7 - фотография венца с вращающимися цилиндрическими металлическими щетками установки окончательной очистки наружной поверхности труб.

Мобильная база по ремонту труб, бывших в эксплуатации (далее труб), состоит из следующих технологических участков (см. фиг. 1):

- участок приемки труб 1;

- участок очистки труб 2;

- участок диагностики и ремонта труб 3;

- участок подготовки под сварку кромок торцов труб 4;

- участок отгрузки труб 5;

- участок бракованных труб 6.

Стрелками указаны направления перемещения обрабатываемых труб на участках МБРТ. Каждый участок МБРТ может функционировать независимо от других участков. Подача труб на участок очистки труб 2 и перемещение труб между технологическими участками осуществляется с помощью грузоподъемных средств 7, например, фронтальных погрузчиков. Технологические проезды и основание для технологического оборудования выполнены из железобетонных плит. Предусмотрено разборное укрытие для оборудования и проездов МБРТ.

Демонтированные трубы 8 поступают на участок приемки труб 1, где их разгружают, например, автокраном 9 и укладывают на стеллажи. В целях уменьшения землеотвода под МБРТ участок приемки труб 1 и участок бракованных труб 6 расположены рядом, а автокран 9 располагается в проезде между стеллажами указанных участков, что позволяет этим же автокраном 9 после разгрузки трубовоза 10, погрузить в него забракованные трубы.

Участок очистки труб 2 выполнен в виде поточной линии, средства технологического оснащения которой расположены в последовательности выполнения операций технологического процесса и указанный участок характеризуется определенным интервалом выдачи очищенных труб 11 (см. фиг. 1). Демонтированные трубы 8 на участок очистки труб 2 (см. фиг. 1) перемещаются фронтальным погрузчиком 7, оснащенным захватом для указанных труб.

Поточная линия участка очистки труб 2 (см. фиг. 2) содержит приемный стеллаж 12, роликовый конвейер 13, установку резцовой очистки 14, установку обжига изоляции 15, установку окончательной очистки 16, выходной стеллаж 17.

Приемный стеллаж 12 является накопителем демонтированных труб 8. Стеллаж содержит раму с электромеханическим перекладывателем 18, направляющие для трубы, стопоры 19 (см. фиг. 3) для сдерживания труб от произвольного скатывания и амортизатор 20 для предотвращения удара труб. Направляющие для труб имеют уклон 2-4 градуса в сторону роликового конвейера 13, осуществляющего продольное перемещение указанных труб 8.

Для исключения повреждения труб все контактирующие с ними поверхности оборудования имеют полиуретановое покрытие. Электромеханический перекладыватель 18 предназначен для перемещения труб 8 с приемного стеллажа 12 на роликовый конвейер 13.

По сигналу датчика о том, что на установке резцовой очистки 14 нет трубы, первая труба 21 электромеханическим перекладывателем 18 перемещается с приемного стеллажа 12 на ролики первой секции роликового конвейера 13. Возврат рычага электромеханического перекладывателя 18 в исходное положение производится после прохождения заднего, по ходу движения, торца трубы 21 и освобождения указанного рычага. После перемещения заднего торца трубы 21 в зону резцовой очистки, по команде датчика, электромеханический перекладыватель 18 перемещает на роликовый конвейер 13 следующую трубу. Средняя длина обрабатываемых труб 12 м, а скорость движения труб 0,5-1,5 м/мин.

Роликовый конвейер 13 состоит из отдельных секций 22 (см. фиг. 4, 5), которые имеют раму 23 и скреплены между собой болтовыми соединениями в единую транспортную конструкцию. На каждой секции 22 имеется по 3 конусных ролика 24, каждый из которых вращается с помощью мотор-редуктора 25 с электрическим приводом. Для исключения эффекта проскальзывания и повреждения трубы, конусные ролики 24 покрыты полиуретаном. Предусмотрены регулировка скорости и направления вращения конусных роликов 24, то есть скорости перемещения трубы, и ее реверсное перемещение.

Роликовый конвейер 13 устанавливается на основании 26 (см. фиг. 5) из железобетонных плит и крепится к ним с помощью анкерных болтов. На раме 23 роликового конвейера 13 закреплены последовательно, по ходу движения трубы, установка резцовой очистки 14, печь обжига 15 и установка окончательной очистки 16.

По роликовому конвейеру 13 трубы подаются на установку резцовой очистки 14 наружной поверхности труб, которая представляет собой закрытые общим кожухом два венца с резцами (см. фото на фиг. 6). Направление вращения венцов встречное, то есть венцы вращаются в противоположном направлении. Частота вращения венцов с резцами 40-70 об/мин.

Установка резцовой очистки 14 расположена на расстоянии 1-2 м от переднего по ходу движения торца трубы 21, уложенной на конвейер 13. При отсутствии трубы в зоне резцовой очистки венцы находятся в неподвижном состоянии, резцы максимально отведены от центра венца для исключения их повреждения при вхождении торца трубы на очистку.

При вхождении переднего торца трубы 21 в зону работы резцов первого венца, по сигналу концевого переключателя первый венец начинает вращение по часовой стрелке. Под действием центробежной силы, противовесы, установленные на каждом резце, через коромысла прижимают резцы к поверхности трубы. При увеличении скорости вращения венца увеличивается усилие прижима резцов к трубе. Скорость вращения может достигать 70 об/мин, оптимальная скорость вращения венца - 50 об/мин.

Установленные на первом венце резцы, снимают с поверхности трубы до 90 процентов старой изоляции. При приближении указанного переднего торца трубы 21 ко второму венцу очистной машины, происходит включение второго венца с резцами и производится очистка поверхности трубы, при этом вращение второго венца осуществляется против часовой стрелки. Таким образом, улучшается качество очистки и обеспечивается полное снятие изоляции с наружной поверхности труб, в том числе и в зоне продольного сварного соединения труб.

Для исключения возможности повреждения резцов очистка каждой трубы начинается на расстоянии 50-70 мм от ее переднего торца и завершается на расстоянии 50-70 мм от ее заднего торца. Неочищенные концы труб подлежат обрезке до подготовки кромок труб к сварке.

В процессе резцовой очистки труб снятое изоляционное покрытие сбрасывается в лоток механизма сбора отходов 27 и выводится из рабочей зоны в контейнер 28, где брикетируется, упаковывается и вывозится на утилизацию. Управление работой линии очистки труб осуществляется с пульта управления 29 (см. фиг. 2). На расчетном расстоянии от установки резцовой очистки расположена печь обжига 15 остатков изоляционного покрытия (см. фиг. 2). Дистанция между позициями очистки и обжига исключает тепловое воздействие на процесс резцовой очистки труб. Указанное расстояние составляет 5-8 метров.

Обжиг осуществляется посредством модуля с горелками, расположенными кольцеобразно с зазором относительно наружной поверхности обрабатываемой трубы и в плоскости, перпендикулярной продольной оси трубы, при этом каждая горелка располагается перпендикулярно относительно соответствующей образующей наружной поверхности трубы. Количество горелок составляет 10-15 штук, при этом расход топлива равен 7-10 куб. м/час.

Режим горения газовоздушной смеси исключает отрицательное воздействие на металл трубы, то есть отсутствует разупрочнение трубы в результате образования крупнозернистой структуры ее стенки, а термообработке подвергаются остатки изоляции. После обжига в печи остатки изоляции во время перехода на операцию окончательной очистки остывают и имеют твердое, хрупкое состояние.

На расчетном обеспечивающем остывание остатков изоляции расстоянии в 5-8 м от печи обжига располагается установка окончательной очистки 16, которая содержит закрытые кожухом модули с венцами, на которых установлены с возможностью вращения цилиндрические металлические щетки (см. фото на фиг. 7). Движение венцов встречное, то есть совершается в противоположные стороны, при этом каждый венец совершает возвратно-колебательное движение с углом поворота венца на 60 градусов при частоте вращения щеток 400-500 об/мин, что обеспечивает очистку наружной поверхности трубы от остатков изоляции, включая зону продольного сварного соединения трубы. Диаметр цилиндрических металлических щеток равен 150-300 мм.

После щеточной очистки труба поступает по роликовому конвейеру в зону выходного стеллажа 17, где по команде датчика электромеханический перекладыватель 31 перемещает трубу на выходной стеллаж 17.

Выходной стеллаж 17 представляет собой раму с электромеханическим перекладывателем 30 и направляющими для трубы с уклоном в 2-4 градуса в сторону от роликового конвейера. Выходной стеллаж имеет стопоры для сдерживания труб от их произвольного скатывания, амортизаторы для предотвращения удара труб. Для исключения повреждения труб все контактирующие с ними поверхности оборудования имеют полиуретановое покрытие.

Венцы с резцами установки резцовой очистки 14, горелки печи обжига 15 и венцы, на которых установлены с возможностью вращения цилиндрические металлические щетки установки окончательной очистки 16, выполнены по модульному принципу, что позволяет перенастраивать указанное оборудование на обработку труб диаметром 700-1420 мм.

После наружной очистки трубы подают на участок диагностики и ремонта, где их укладывают на стенды 31 (см. фиг. 1). От производительности поточной линии и стенда подготовки кромок торцов труб зависит количество стендов 31 участка диагностики и ремонта труб 3.

Участок диагностики и ремонта труб состоит из нескольких стендов, предпочтительно из 6-8 стендов. Каждый стенд для диагностики и ремонта оборудован роликовыми вращателями труб, скорость вращения регулируется с помощью частотных регуляторов, что позволяет обеспечить диагностику и ремонт всей поверхности труб с места оператора.

Вращение труб реверсное, при этом возможно вращение труб по часовой стрелке и против часовой стрелки.

Дефектоскопист выполняет обследование труб сканером-дефектоскопом, после чего проводится дополнительное приборное обследование. Для труб категории «А», то есть пригодных к повторному применению, определяют объем и виды ремонта. Трубы категории «Б» перемещают на площадку временного хранения бракованных труб.

Ремонт труб осуществляют на тех же стендах, где выполнялась их диагностика и выполняется методом контролируемой шлифовки и обрезки катушек. Во время ремонта производится обрезка торцов труб установкой орбитальной газопламенной резки.

С целью контроля качества ремонта производится приборное послеремонтное обследование труб. Признанные пригодными к повторному применению трубы после ремонта погрузчиком 7 перемещаются на участок подготовки кромок торцов труб 4 (см. фиг. 1), который снабжен стендом подготовки кромок торцов труб 32, содержащим размещенные на направляющих рельсах по обе стороны от торцов трубы, уложенной на опорные призмы 33, станки 34 с возможностью их подвода к ее торцам. Каждый станок снабжен венцом с режущим инструментом для придания кромке торца трубы необходимой для сварки геометрической формы и вводимым во внутреннюю полость трубы центратором 35 указанного венца для его позиционирования относительно кромки торца трубы.

Венцы с режущим инструментом и вводимые во внутреннюю полость трубы центраторы указанных венцов выполнены по модульному принципу, что позволяет перенастраивать указанное оборудование на обработку труб диаметром 700-1420 мм.

Кроме того, участок подготовки кромок торцов труб 4 содержит приемный и выходной стеллажи 36 и 37, соответственно (см. фиг. 1).

Труба с приемного стеллажа 36 по команде оператора укладывается на опорные призмы 33, которые служат для позиционирования трубы перед станком 34 для подготовки кромок. Оператор с пульта управления дает команду и по направляющим рельсам каждый станок перемещается к соответствующему торцу трубы, центратор станка подается во внутреннюю полость трубы и центрирует венец с режущим инструментом по внутренней поверхности трубы. Венец с режущим инструментом подводится к соответствующей кромке торца трубы и механическим способом резания производится подготовка указанной кромки трубы к сварке, то есть на кромках торцов трубы режущим инструментом выполняется снятие фасок с заданными линейными размерами, углами и формой поверхности.

В зависимости от толщины стенки трубы и планируемого способа сварки труб задается необходимый профиль кромки, то есть имеется возможность изменения геометрии кромки торца трубы. Подготовка указанных кромок производится одновременно или последовательно с двух торцов трубы. Производительность участка подготовки кромок зависит от толщины стенки обрабатываемых труб, при этом время обработки составляет от 10 до 20 минут для трубы диаметром 1020 мм с толщиной стенки 10 мм и диаметром 1420 мм с толщиной стенки 19,6 мм, соответственно.

Со стенда подготовки кромок торцов труб 32 труба перекладывается на выходной стеллаж 37, откуда погрузчиком 7 труба категории «А» перемещается на участок отремонтированных труб 5, а труба категории «В» перемещается на участок бракованных труб 6, где на соответствующих стеллажах осуществляется их временное хранение.

В дальнейшем трубы категории «А» направляются в модуль нанесения покрытия на их наружную поверхность или непосредственно на трассу, где после выполнения сварочно-монтажных работ на наружную поверхность трубопровода наносится покрытие согласно принятой технологии ведения изоляционно-укладочных работ.

Таким образом, МБРТ обеспечивает подготовку к повторному применению электросварных прямошовных труб в соответствии с техническими требованиями к повторно применяемым трубам, согласно действующей «Временной инструкции по повторному применению труб при капитальном ремонте линейной части магистральных газопроводов», ОАО «Газпром», 2005 г.

1. Мобильная база по ремонту труб с наружным диаметром 700-1420 мм, предназначенных для повторного применения, содержащая расположенные в укрытии от атмосферных осадков участки приемки труб, их очистки, диагностики и ремонта, подготовки под сварку кромок торцов восстановленных при ремонте труб, участок отгрузки признанных пригодными к повторному применению труб, участок бракованных труб, а также грузоподъемные и транспортные средства перемещения труб, в которой технологические проезды для грузоподъемных средств и основания для технологического оборудования указанных участков выполнены из железобетонных плит, при этом участок приемки и участок бракованных труб располагаются рядом и разделены общим для них технологическим проездом, участок очистки труб выполнен в виде поточной линии с оборудованием резцовой очистки изоляции труб, обжига остатков изоляции, окончательной очистки труб, а также роликовый конвейер, приемный и выходной стеллажи, при этом участок диагностики и ремонта труб содержит не менее шести стендов, на каждом из которых выполняют все работы по диагностике и ремонту размещенной на стенде трубы, а участок подготовки под сварку кромок торцов труб содержит приемный и выходной стеллажи труб и стенд подготовки кромок торцов трубы под сварку режущим инструментом одновременно или последовательно с двух торцов трубы с возможностью изменения геометрии кромки трубы в зависимости от толщины ее стенки и вида сварки труб.

2. Поточная линия, содержащая оборудование резцовой очистки изоляции труб с наружным диаметром 700-1420 мм, оборудование обжига остатков изоляции и оборудование окончательной очистки труб, а также обеспечивающий продольное перемещение труб роликовый конвейер, приемный и выходной стеллажи, в которой на раме роликового конвейера закреплены последовательно, по ходу движения трубы, указанные оборудование резцовой очистки изоляции труб на расстоянии, исключающем на него влияние нагрева, печь обжига остатков изоляции и на обеспечивающем остывание изоляции расстоянии от указанной печи оборудование окончательной очистки труб, при этом приемный и выходной стеллажи имеют стопоры для сдерживания труб от их произвольного скатывания, амортизаторы для предотвращения удара труб и электромеханические перекладыватели труб, причем указанные стеллажи располагаются в головной и концевой по ходу трубы части роликового конвейера, их направляющие для труб имеют уклоны 2-4 градуса в сторону роликового конвейера и от него, соответственно, при этом установка резцовой очистки расположена на расстоянии 1-2 м от переднего по ходу движения торца трубы, уложенной на роликовый конвейер.

3. Поточная линия по п.2, в которой роликовый конвейер состоит из отдельных секций, на каждой секции размещены конусные ролики, каждый из которых вращается с помощью мотор-редуктора с возможностью регулировки скорости и направления вращения конусных роликов.

4. Поточная линия по п.2, в которой оборудование резцовой очистки изоляции труб содержит закрытые общим кожухом два выполненных с возможностью вращения в противоположном направлении венца с резцами, при этом очистка труб начинается на расстоянии 50-70 мм от переднего торца трубы.

5. Поточная линия по п.2, в которой оборудование окончательной очистки труб содержит закрытые кожухом совершающие встречное движение венцы, на которых установлены с возможностью вращения цилиндрические металлические щётки, а каждый венец совершает возвратно-колебательное движение с углом поворота венца на 60 градусов.

6. Поточная линия по п.2, в которой для обработки труб диаметром 700-1420 мм венцы с резцами оборудования резцовой очистки, горелки печи обжига и венцы, на которых установлены с возможностью вращения цилиндрические металлические щётки оборудования окончательной очистки, выполнены по модульному принципу.

7. Стенд подготовки кромок торцов труб с наружным диаметром 700-1420 мм, который содержит размещенные на направляющих рельсах по обе стороны от торцов уложенной на опорные призмы трубы станки с возможностью их подвода к ее торцам, каждый станок снабжен венцом с режущим инструментом для придания кромке торца необходимой для сварки геометрической формы и вводимым во внутреннюю полость трубы центратором указанного венца для его позиционирования относительно кромки торца трубы, причем для обработки труб диаметром 700-1420 мм венцы с режущим инструментом и центраторы указанных венцов, вводимые во внутреннюю полость трубы, выполнены по модульному принципу.