Мельница для тонкого измельчения материалов

Иллюстрации

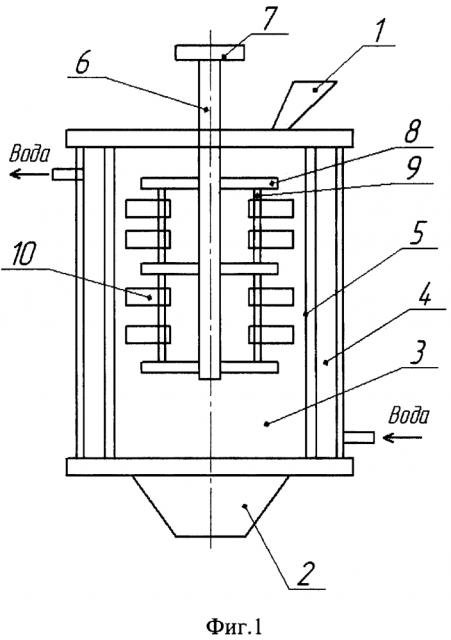

Показать всеИзобретение относится к устройствам для тонкого измельчения хрупких высокотвердых материалов и может быть использовано для получения микропорошков керамических материалов, пигментов, присадок в топливо и других материалов. Мельница содержит закрытый корпус с патрубками 1, 2 соответственно для ввода и вывода продукции, цилиндрическую рабочую камеру 3 с внутренней футеровкой 5 и расположенную в закрытом корпусе и имеющую внешнюю водяную рубашку 4, и соединенный с приводом вращения 7 вертикальный ротор в виде вала 6 и соединенных с ним горизонтальных опорных дисков 8. Вертикальный ротор установлен в рабочей камере 3 по ее оси. На опорных дисках 8 посредством осей вращения 9 закреплены мелющие элементы 10, центр тяжести которых смещен относительно оси вращения. Мелющие элементы 10 состоят из металлического корпуса и закрепленной на нем мелющей вставки, которая при вращении элемента контактирует с поверхностью футеровки 5. При этом мелющие вставки и футеровка рабочей камеры выполнены из керамического композиционного материала, содержащего алмаз - 20-75% об., карбид кремния - 20-75% об., кремний - 3-40% об. Мельница характеризуется повышенным ресурсом работы и более широкой областью применения. 2 ил.

Реферат

Изобретение относится к металлургии, строительству и химической промышленности, а именно - к устройствам для тонкого измельчения хрупких высокотвердых материалов в сухом виде или в среде жидкости, и может быть использовано для получения микропорошков керамических материалов, пигментов, присадок в топливо и других материалов.

Известно большое число устройств, обеспечивающих измельчение порошков хрупких материалов за счет сочетания воздействия на измельчаемые частицы раздавливающих и сдвиговых усилий (например, конусно-инерционные дробилки, ролико-кольцевые мельницы). Опытом применения таких устройств на практике доказано, что воздействие на измельчаемый материал сдвиговых усилий позволяет существенно повысить эффективность измельчения хрупких материалов. Это связано с особенностями механических свойств хрупких материалов: большой прочностью при сжатии в сочетании с относительно низкой прочностью при растяжении и сдвиге. Поэтому разработка измельчительных устройств с существенным вкладом воздействия сдвиговых нагрузок на измельчаемый материал представляет большой интерес.

Известна центробежная мельница, состоящая из вертикального корпуса с рабочей камерой, в которой установлен ротор с опорными дисками, на которых закреплены мелющие элементами в форме сегментов [Патент РФ №2004328, кл. В02С 13/14, 1991]. Мелющие элементы установлены с зазором по отношению к стенке рабочей камеры, который обеспечивает необходимую дисперсность получаемого продукта.

Недостатком известного устройства является невозможность его использования для получения тонких порошков, например, размером менее 10 мкм, так как для этого необходимо осуществить установку ротора и мелющих элементов с обеспечением такого же по величине (10 мкм) зазора между мелющими элементами и поверхностью рабочей камеры, что невозможно при практическом использовании мельницы.

Наиболее близким аналогом предлагаемого технического решения, по мнению авторов, является инерционная мельница, описанная в патенте РФ №2033857 [кл. В02С 15/00]. Мельница имеет вертикальный корпус с внутренней футеровкой и патрубками ввода и вывода продукции и установленный в корпусе ротор в виде приводного вала и подвижных мелющих элементов, закрепленных на смещенных относительно их центра тяжести осях вращения, установленных между соединенными с приводным валом опорными дисками. Мелющие элементы в горизонтальном сечении имеют сегментообразную форму, а их ось вращения смещена относительно его центра тяжести не менее чем на 0,5 его длины.

При работе известной мельницы вращение ротора обеспечивает (за счет центробежной силы, воздействующей на мелющий элемент, и возможности поворота мелющего элемента вокруг оси вращения) прижатие каждого из мелющих элементов к поверхности футеровки. Частицы исходного материала, отбрасываемые ротором на поверхность футеровки, измельчаются за счет комбинированного воздействия на них сжимающих (раздавливающих) и сдвигающих усилий. Сжимающие усилия обеспечиваются центробежной силой прижатия мелющего элемента к футеровке, а сдвигающие усилия - движением поверхности мелющего элемента относительно поверхности футеровки. Отсутствие зазора между поверхностью мелющего элемента и футеровкой упрощает установку ротора относительно футеровки, а также позволяет получать высокодисперсные порошки материалов, например, размером менее 10 мкм.

Недостатком известного устройства является его малый ресурс работы при измельчении высокотвердых материалов. Это связано с большим износом применяемых металлокерамических мелющих элементов и футеровки за счет абразивного воздействия частиц высокотвердого измельчаемого материала. Кроме того, мельница сложна в обслуживании: замена мелющих элементов требует разборки ротора мельницы.

Технической задачей предлагаемого изобретения является повышение ресурса работы мельницы, упрощение ремонтного обслуживания и расширение областей ее использования.

Поставленная задача решена в предлагаемом изобретении тем, что в мельнице для тонкого измельчения материалов, имеющей закрытый корпус с патрубками для ввода и вывода продукции, в котором расположена цилиндрическая рабочая камера с внешней водяной рубашкой и внутренней футеровкой, и установленный в камере, по ее оси, соединенный с приводом вращения вертикальный ротор в виде вала и соединенных с ним горизонтальных опорных дисков, на которых закреплены на осях вращения мелющие элементы, центр тяжести которых смещен относительно оси вращения, мелющие элементы состоят из металлического корпуса и закрепленной на нем мелющей вставки, которая при вращении элемента контактирует с поверхностью футеровки. При этом мелющие вставки и футеровка рабочей камеры выполнены из керамического композиционного материала, содержащего алмаз - 20-75% об., карбид кремния - 20-75% об., кремний - 3-40% об.

Техническое решение поясняется следующими чертежами.

Фиг. 1. Поперечный разрез мельницы, на котором указаны:

1 - патрубок для ввода измельчаемого материала (продукции),

2 - патрубок для вывода измельченного материала (продукции),

3 - рабочая камера,

4 - водяная рубашка рабочей камеры,

5 - футеровка рабочей камеры,

6 - вал,

7 - привод вала,

8 - опорный диск,

9 - ось вращения мелющих элементов,

10 - мелющие элементы.

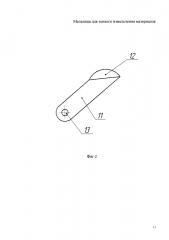

Фиг. 2 Внешний вид мелющего элемента:

11 - корпус,

12 - мелющая вставка,

13 - отверстие для установки на ось вращения.

Использование футеровки и мелющих вставок из композиционного материала с содержанием алмаза менее 20% об. и с содержанием кремния более 40% об. нецелесообразно, т.к. материалы имеют низкую износостойкость, не обеспечивая эффективный ресурс работы мельницы. Изготовление футеровки и мелющих вставок из материала с содержанием алмаза более 75% об. и содержанием кремния менее 3% об. нецелесообразно, т.к. получение таких материалов технологически очень сложно.

Сущность изобретения состоит в следующем.

Мельница для тонкого измельчения материалов имеет вертикальный закрытый корпус с патрубками для ввода и вывода продукции. Патрубок ввода продукции (исходных измельчаемых порошков) расположен верхней части корпуса, например, на его верхней крышке. Патрубок вывода продукции (измельченного материала) расположен в нижней части корпуса - на нижней крышке. В середине корпуса расположена цилиндрическая рабочая камера. Рабочая камера имеет водяную рубашку охлаждения, необходимую для поддержания температурного режима в рабочей камере и отвода избыточного тепла, выделяемого в процессе измельчения материалов. Внутренняя поверхность рабочей камеры имеет футеровку, выполненную из керамического композиционного материала алмаз - карбид кремния - кремний.

В различных конструктивных исполнениях мельницы возможно использование футеровки как внутреннего корпуса рабочей камеры, охлаждаемого водой, обеспечивающего конструкционную прочность. Футеровка может быть выполнена из единого полого цилиндра, внутренний диаметр которого соответствует внутреннему диаметру рабочей камеры, или из отдельных элементов, собранных по вместе с использованием методов вклейки или пайки, и также других способов.

В корпусе мельницы установлен ротор, имеющий вал. Вал ротора установлен по оси рабочей камеры, проходит через верхнюю крышку корпуса и соединен с приводом, обеспечивающим вращение вала при работе мельницы. В зоне рабочей камеры на валу, перпендикулярно ему, установлены опорные диски, диаметр которых меньше внутреннего диаметра футеровки. На валу могут быть установлены несколько опорных дисков, но не менее двух. Расстояние между дисками могут быть одинаковыми или различными, в зависимости от конструктивного исполнения мельницы. Во внешней зоне опорных дисков, перпендикулярно им, установлены оси вращения мелющих элементов. Эти оси могут быть выполнены, например, как цилиндрические валы, установленные между двумя соседними опорными дисками и закрепленными в них. Число установленных осей между двумя дисками зависит от конструктивного исполнения мельницы, но их не может быть менее двух. При этом целесообразна симметричная установка осей по кругу, т.к. это обеспечивает лучший баланс вращения ротора при работе мельницы.

На осях вращения установлены мелющие элементы. На одной оси вращения, по высоте, могут быть установлены несколько мелющих элементов. Мелющие элементы имеют корпус, изготовленный из металла, в котором закреплена мелющая вставка из керамического композиционного материала алмаз - карбид кремния - кремний. Мелющие элементы установлены на осях вращения так, что центр тяжести элемента не совпадает с осью вращения, и при вращении ротора обеспечивается поворот мелющего элемента на оси вращения и прижатие мелющей вставки к поверхности футеровки. Использование мелющего элемента с металлическим корпусом и мелющей вставкой повышает надежность конструкции мельницы по сравнению с установкой полностью керамических мелющих элементов непосредственно на оси вращения. Керамические композиты алмаз - карбид кремния - кремний имеют существенно более низкую прочность (по сравнению с металлом) при растягивающих напряжениях, возникающих в мелющем элементе при работе мельницы, а также большую хрупкость, что может привести к разрушению керамических элементов при эксплуатации. Мелющая вставка, изготовленная из керамического композита и закрепленная в корпусе мелющего элемента, обеспечивает необходимую износостойкость элемента в целом. Кроме того, такая вставка может быть легко заменена новой при техническом обслуживании мельницы без снятия мелющих элементов с осей вращения.

Мельница работает следующим образом. Привод мельницы обеспечивает вращение ротора. При этом мелющие элементы, в которых центр тяжести смещен относительно оси их вращения за счет действующей на них центробежной силы, поворачиваются на осях вращения, перемещая тем самым мелющую вставку к поверхности футеровки. Мелющие вставки прижимаются к поверхности футеровки и скользят по ней с угловой скоростью вращения ротора.

Исходные продукты - порошкообразные материалы, подвергаемые измельчению, подают через патрубок ввода, расположенный выше рабочей камеры. Опускаясь за счет собственного веса в рабочую камеру, частицы порошка отбрасываются ротором на поверхность футеровки и подвергаются истирающему воздействию движущихся по поверхности футеровки мелющих вставок, вызывая тем самым разрушение частиц и измельчение материала. Увеличение окружной скорости вращение ротора увеличивает как линейную скорость движения мелющей вставки по поверхности футеровки, так и силу прижатия мелющей вставки к поверхности футеровки. Тем самым осуществляют регулирование степени измельчения исходных материалов. Если по высоте мельницы, на осях вращения, в зоне рабочей камеры, установлено несколько мелющих элементов, то измельчаемый материал после воздействия на него верхних мелющих элементов под собственным весом опускается в зону воздействия на него следующих по высоте элементов. Тем самым достигается повышение степени измельчения порошкообразных материалов, которые затем, под собственным весом, выводятся из мельницы через выходной патрубок, расположенный ниже рабочей камеры.

Использование в конструкции мельницы футеровки и мелющих вставок из керамического композиционного материала алмаз - карбид кремния - кремний существенно увеличивает ресурс работы мельницы и расширяет области ее применения. Это связано с тем, что использованный в конструкции мельницы керамический композит обладает высокой твердостью (до 55 ГПа) и высокой износостойкостью. Тем самым предлагаемая мельница может быть использована для измельчения особо твердых материалов, например оксид алюминия, карбид кремния, карбид бора, имеющих меньшую твердость, чем композит (20, 23, 40 ГПа соответственно), тогда как известные мельницы подобного конструктивного исполнения не могут быть применены в этих случаях. Высокая твердость композита и изготовленных из него футеровки и мелющих вставок определяет очень низкий износ этих элементов мельницы, что не только обеспечивает эффективное использование мельницы без замены соответствующих элементов, но и позволяет получать чистые измельченные порошки, не загрязненные «намолом» деталей измельчающих устройств.

Предлагаемая мельница может быть использована при измельчении порошкообразных материалов в жидких средах. В этом случае измельчаемый материал подается в мельницу в виде суспензии, например, в воде. При измельчении в жидких средах предпочтительна подача суспензии в рабочую камеру снизу, а вывод готового продукта - сверху. Принципы работы мельницы аналогичны измельчению на ней сухих порошков.

Таким образом, предложенная мельница имеет повышенный ресурс работы за счет малого износа мелющих элементов и футеровки, обеспечивает расширение областей ее применения, включая измельчение особо твердых материалов, а также высокую эффективность как за счет увеличения межремонтного ресурса по замене изношенных элементов мельницы, так и простоты замены мелющих вставок при техническом обслуживании, при сохранении надежности механических свойств мелющих элементов, корпус которых изготовлен из металла.

Мельница для тонкого измельчения материалов, включающая закрытый корпус с патрубками для ввода и вывода продукции, в котором расположена цилиндрическая рабочая камера с внешней водяной рубашкой и внутренней футеровкой и установленный в камере по ее оси соединенный с приводом вращения вертикальный ротор в виде вала и соединенных с ним горизонтальных опорных дисков, на которых закреплены на осях вращения мелющие элементы, центр тяжести которых смещен относительно оси вращения, отличающаяся тем, что мелющие элементы состоят из металлического корпуса и закрепленной на нем мелющей вставки, которая при вращении элемента контактирует с поверхностью футеровки, а мелющие вставки и футеровка рабочей камеры выполнены из керамического композиционного материала, содержащего алмаз - 20-75% об., карбид кремния - 20-75% об., кремний - 3-40% об.