Способ варки стекла в ванной стекловаренной печи

Иллюстрации

Показать всеИзобретение относится к стекольной промышленности и может быть использовано для получения высококачественного флоат-стекла. Техническим результатом является повышение температурной однородности стекломассы в узле слива и снижение разнотолщинности вырабатываемого стекла. Способ включает подачу шихты в стекловаренную печь, варку стекломассы в варочной части печи, студку стекломассы в студочной части печи, электроподогрев стекломассы на стадии выработки. Электроподогрев осуществляют путем электроподогрева боковых слоев стекломассы узла слива с использованием одной или нескольких пар оксидно-оловянных электродов, соединенных с источником тока, шириной, соответствующей толщине боковых стенок узла слива. Электроды симметрично располагают в боковых стенках узла слива на высоте не более 0,7 высоты уровня стекломассы и на расстоянии 20-40 мм от низа узла слива. Градиент температур стекломассы по ширине узла слива составляет не более 5°C. 1 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

Реферат

Область техники

Изобретение относится к стекольной промышленности и может быть использовано для получения высококачественного флоат-стекла.

Уровень техники

В связи с расширением сфер использования стекла в различных отраслях промышленности возрастают требования к качеству производимого стекла и стеклоизделий на его основе. Одним из основных условий для получения качественного стекла является химическая и тепловая однородность сваренной стекломассы, которая подается затем на формование ленты стекла или на выработку стеклоизделий.

Сложность процесса варки стекла, особенно в многотоннажных стекловаренных печах, заключается в том, что сваренная, гомогенизированная и осветленная стекломасса в варочной части печи должна быть эффективно охлаждена в зоне студки за относительно короткое время для последующей выработки стекла или стеклоизделий с сохранением ее химической и термической однородности. Известно, что термическая и химическая неоднородность стекломассы в виде нарушений слоистости всегда приводит к колебаниям толщины стекла, вызывает его оптические искажения и другие дефекты (Белецкий К.И., Трофимов А.Н., Свентская Н.В., Журавлева Н.В., Пилипенко О.С. Анализ процесса варки листового стекла в многотоннажных стекловаренных печах // Стекло и керамика. - 2012. - № 9. - С. 14-18).

Одними из основных средств повышения качества стекла являются стабилизация температуры стекломассы, поступающей на формование и выработку, и температурно-временной режим студки.

Практика промышленного стекловарения показывает, что одним из эффективных способов решения указанных проблем является использование дополнительного электроподогрева (ДЭП). Существуют различные схемы и место расположения ДЭП в зависимости от целей его использования (Романов В.И., Горина И.Н., Кондрашов В.И., Тимошенко И.В. Интенсификация процессов стекловарения в крупногабаритных стекловаренных печах // Стекольная промышленность: обзорная информация. - М.: ВНИИЭСМ, 1986. - Сер. 9. - В. 3 - С. 1-36). Оно используется в различных производствах, в том числе и при выпуске флоат-стекла. С помощью ДЭП тепло вводится непосредственно в стекломассу, тем самым компенсирует нехватку ее теплоты, способствует тепло- и массообменным процессам, интенсифициреют процессы стекловарения, вызывает усреднение температур по ширине и глубине стекломассы, стабилизацию ее потоков и улучшает качество стекломассы на стадии выработки. Несмотря на множество возможных и используемых схем расположения ДЭП, исходя из того, что стекловаренные печи являются сложными теплотехническими агрегатами, каждая система ДЭП планируется индивидуально, в зависимости от конструкции печи и характера воздействия на варочный и выработочный процессы. Так, при повышенных требованиях к температурной однородности стекломассы в процессах формования стекла и выработки стеклоизделий предлагается использование электроподогрева на стадии выработки.

Известно А.с. №85700, кл. 32-а на способ подогрева стекломассы с использованием электроподогрева в перешейке стекловаренной печи в пусковой период. Электроподогрев стекломассы осуществляют при помощи неохлаждаемых электродов, установленных в боковых стенках перешейка канала. Электроды вставляют на уровне 250 мм от зеркала стекломассы. ДЭП подогревает стекломассу и уменьшает ее омическое сопротивление. Сила тока на электродах возрастает до установления теплового баланса стекломассы. Основной недостаток данного способа заключается в том, что он рассчитан на пусковой период времени, а не на постоянное функционирование.

В А.с. №783246, М. кл. С03В 5/24 предлагается способ производства стекла, в соответствии с которым для увеличения выхода годной продукции осуществляют электроподогрев выработочного канала стекловаренной печи с автоматизированной выработкой стеклоизделий. Напряжение питания подается на электроды дискретно между выработками стекломассы. Недостатком указанного способа является то, что попеременное включение электроподогрева окажет недостаточное воздействие на тепловую однородность стекломассы в выработочном канале стекловаренной печи и на качество вырабатываемой продукции.

Известно А.с. №945093, М. кл. С03В 15/06, в котором для выравнивания температуры стекломассы в процессе выработки ленты стекла методом вертикального вытягивания (ВВС) осуществляют электроподогрев стекломассы, поступающей на формование, в самом приспособлении (лодочке), через которое происходит вытягивание ленты стекла из выработочного бассейна со стекломассой, путем электроподогрева торцов корпуса лодочки, которые выполнены в виде электродов. Таким образом, заявленное техническое решение обеспечивает локальный подогрев стекломассы и влияет на термические характеристики стекломассы непосредственно в лодочке, а не в выработочном бассейне, что недостаточно для выравнивания температуры при формовании и обеспечения высокого качества вырабатываемого стекла.

В патенте США №4389725, МКИ С03В 5/02, взятом в качестве прототипа, предлагается способ управления электроподогревом канала питателя стекловаренной печи путем выравнивания температур по длине и ширине канала с использованием электроподогрева. Электроподогрев осуществляется с помощью горизонтальных пар боковых электродов, схема установки которых вызывает эффект джоулевого тепла в стекле. Регулировка температуры стекломассы в канале питателя осуществляется с помощью трех трехспайных термопар. Спаи расположены вблизи дна и поверхности расплава и на середине его глубины.

Термопары являются также датчиками для управления величиной тока, подаваемого на электроды. Недостатками данного способа являются большое количество используемых электродов и сложная схема их установки и управления.

Раскрытие изобретения

Задачей предлагаемого изобретения является повышение качества стекла. Техническим результатом предлагаемого изобретения является повышение температурной однородности стекломассы в узле слива и снижение разнотолщинности вырабатываемого стекла.

Поставленная задача достигается тем, что в способе варки стекла в ванной стекловаренной печи, включающем подачу шихты в стекловаренную печь, варку стекломассы в варочной части печи, студку стекломассы в студочной части печи, электроподогрев стекломассы на стадии выработки, который осуществляют путем электроподогрева боковых слоев стекломассы узла слива с использованием одной или нескольких пар оксидно-оловянных электродов, соединенных с источником тока, шириной, соответствующей толщине боковых стенок узла слива, которые симметрично располагают в боковых стенках на высоте, составляющей не более 0,7 высоты уровня стекломассы и на расстоянии 20-40 мм от низа узла слива. Заявляемый способ обеспечивает градиент температур стекломассы по ширине узла слива не более 5°C. При стабилизации температуры стекломассы по ширине узла слива электрические параметры электроподогрева регулируют по температуре стекломассы в автоматическом режиме.

Температурный градиент в поперечном сечении потока стекломассы в узле слива обусловлен тем, что температура в центре потока выше, чем по его краям. Это вызвано, главным образом, тепловыми потерями через боковые стенки узла слива. Во время работы электроподогрева осуществляется дополнительный нагрев боковых участков потока стекломассы в узле слива за счет выделения джоулева тепла при протекании электрического тока между электродами, что способствует повышению и стабилизации термической однородности потока стекломассы и улучшению показателей качества вырабатываемого стекла - снижению его разнотолщинности.

Краткое описание чертежей

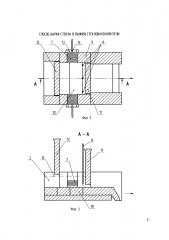

Заявляемый способ поясняется чертежами, на которых представлены:

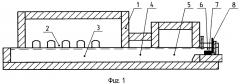

Фиг. 1 - схематическое изображение общего вида заявляемого способа, где: 1 - ванная стекловаренная печь, 2 - варочная часть печи, 3 - стекломасса, 4 - студочная часть печи, 5 - выработочный канал, 6 - узел слива, 7 - электроды, 8 - термопары.

Фиг. 2 - схематическое изображение узла слива, вид сверху, где: 7 - электроды, 8 - термопары, 9 - боковые стенки, 10 - низ узла слива (сливной брус), 11 - дозирующий шибер, 12 - отсечной шибер, 13 - холодильники, 14 - токоподводы.

Фиг. 3 - схематическое изображение продольного сечения узла слива, где: 3 - стекломасса, 7 - электроды, 8 - термопары, 10 - низ узла слива (сливной брус), 11 - дозирующий шибер, 12 - отсечной шибер, 15 - уровень стекломассы.

Осуществление изобретения

Апробация заявляемого способа проведена на стекловаренной печи флоат-установки института, электроподогрев осуществляли с использованием оксидно-оловянных электродов, которые имеют необходимую электропроводность и коррозионную стойкость к расплаву стекломассы. Электроды установлены симметрично в боковых стенках узла слива в период его плановой замены. Предварительными исследованиями взаимного расположения электродов в узле слива было показано, что общая высота электродов должна составлять не более 0,7 высоты уровня стекломассы в узле слива и они должны находиться на расстоянии 20-40 мм от низа узла слива. При таком расположении электродов создаются наилучшие условия тепломассообмена стекломассы в узле слива, повышается степень ее температурной однородности. Рациональное расположение электродов позволяет оптимизировать вводимую электрическую мощность.

Изобретение иллюстрируется следующим примером.

Варку стекла осуществляют в ванной стекловаренной печи 1 (Фиг. 1) путем загрузки шихты через загрузочный карман (на Фиг. 1 не показан) в ванную стекловаренную печь 1, плавления стекломассы в варочной части печи 2 при максимальной температуре 1450°C. Из варочной части печи 2 сваренная стекломасса 3 поступает в студочную часть печи 4. На стадии студки идет подготовка стекломассы к выработке путем равномерного снижения ее температуры, что создает необходимую для выработки вязкость стекломассы. Из студочной части печи 4 стекломасса 3 с температурой 1120-1130 (°C) поступает через выработочный канал 5 в узел слива 6, снабженный электродами 7 и термопарами 8 (Фиг. 1).

Узел слива состоит из нескольких огнеупорных деталей - боковых стенок 9, сливного бруса (низ узла слива) 10, дозирующего шибера 11, отсечного шибера 12 и дополнительно установленных оксидно-оловянных электродов 7 и термопар 8 (Фиг. 2, 3). Электроды установлены в боковых стенках узла слива и снабжены с наружной стороны холодильниками 13 и токоподводами 14 для соединения их с источником тока. Ширина электродов 7 соответствует толщине боковых стенок 9 узла слива (Фиг. 2). Термопары 8 расположены между электродами 7 и дозирующим шибером 11. С использованием термопар осуществляют контроль температурной однородности стекломассы 3 по ширине узла слива до и после использования электроподогрева. Термопары устанавливают относительно центральной части на расстоянии 50 мм от боковых стенок узла слива и на расстоянии - 50 мм от низа узла слива. Это позволяет контролировать температуру стекломассы 3 в центральном и боковых участках узла слива и фиксировать температурный градиент по ширине выработочного потока.

Испытания проводят при выработке 6-мм стекла и производительности флоат-установки 150 т/сут. Температура стекломассы 3 в выработочном канале узла слива 6 составляет 1126-1127°C. Общая глубина стекломассы 3 в узле слива в месте размещения термопар 8 составляет 220 мм. Электроды 7 располагают на высоте 0,6 высоты уровня стекломассы 15 и на расстоянии 30 мм от низа узла слива 10 (Фиг. 3). Перед началом испытаний в контрольных точках фиксируют температуру стекломассы 3 по ширине узла слива. Температура стекломассы бортовых участков была ниже, чем в центральной части узла слива, температурный градиент между центром и бортами составлял: 43°C - слева и 64°C - справа.

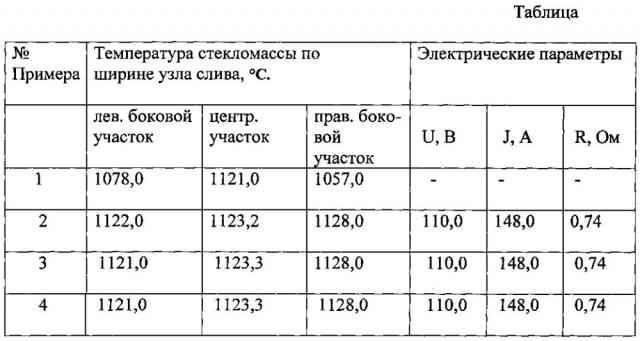

Апробация электроподогрева проводится при подаче напряжения на электроды 7 от 20 до 130 В с постепенным увеличением мощности нагрева. В процессе испытаний осуществляют замер электрических параметров (силу тока J, напряжение U, сопротивление R), температуру по центру и боковым участкам узла слива, а также величину заглубления дозирующего шибера 11 для обеспечения стабильных параметров выработки ленты стекла. Данные по замерам температур до эксперимента (пример №1) и в период стабилизации параметров электроподогрева (примеры № 2-4) представлены в таблице.

Замер температур стекломассы по ширине узла слива показал выравнивание температуры в центральной и боковых частях узла слива и ее стабилизацию при градиенте температур не более 5°C. При достижении и стабилизации температуры по ширине узла слива электрические параметры электроподогрева регулируют по температуре стекломассы в узле слива в автоматическом режиме.

До и во время проведения эксперимента осуществляют контроль влияния электроподогрева на качество вырабатываемого стекла - его разнотолщинность.

Толщину стекла измеряют по ГОСТ Р 54170-2010. До включения электроподогрева средние значения разнотолщинности для 6-мм стекла составляют 08-0,10 мм, с электроподогревом - 0,06-0,08 мм.

Таким образом, заявляемый способ позволяет получать флоат-стекло с улучшенными качественными показателями за счет снижения его разнотолщинности.

1. Способ варки стекла в ванной стекловаренной печи, включающий подачу шихты в стекловаренную печь, варку стекломассы в варочной части печи, студку стекломассы в студочной части печи, электроподогрев стекломассы на стадии выработки, отличающийся тем, что осуществляют электроподогрев боковых слоев стекломассы узла слива с использованием одной или нескольких пар оксидно-оловянных электродов, соединенных с источником тока, шириной, соответствующей толщине боковых стенок узла слива, которые симметрично располагают в боковых стенках узла слива на высоте не более 0,7 высоты уровня стекломассы и на расстоянии 20-40 мм от низа узла слива.

2. Способ по п. 1, отличающий тем, что градиент температур по ширине узла слива составляет не более 5°С.