Катализатор для пиролиза углеводородной смеси с1-с4 и способ его получения

Иллюстрации

Показать всеИзобретение относится к нефтехимии, касается катализатора для пиролиза углеводородной смеси С1-С4 и способа его получения, который может быть использован для получения этилена и пропилена. Катализатор включает хромсодержащий компонент, нанесенный на поверхность полых микросфер алюмосиликатного носителя, при этом в качестве хромсодержащего компонента содержит пленочное покрытие пиролитического хрома, сформированного на поверхности алюмосиликатных зольных микросфер, используемых в качестве носителя. Изобретение также относится к способу получения заявленного катализатора и включает формирование в проточном трубчатом реакторе пленочного покрытия пиролитического хрома на поверхности алюмосиликатных зольных микросфер путем высокотемпературного распада паров бисаренхроморганической жидкости с общим содержанием хрома 15.5 мас.% на нагретой до температуры 420°C поверхности алюмосиликатных зольных микросфер. Технический результат заключается в повышении термостабильности катализатора, увеличении срока его эксплуатации, повышении экологичности процесса, повышении суммарного выхода олефинов, таких как этилен и пропилен, снижении коксообразования. 2 н. и 7 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к нефтехимии, касается катализатора для пиролиза углеводородной смеси С1-С4 и способа его получения, который может быть использован для получения этилена и пропилена.

Промышленным способом получения низших олефинов является термический пиролиз различных видов углеводородного сырья при температуре выше 850°С, что приводит к глубокому крекингу углеводородов с образованием кокса и вызывает необходимость периодической чистки реакторов. Проведение процесса пиролиза углеводородного сырья в присутствии катализаторов по сравнению с термическим процессом позволяет проводить пиролиз в более мягких условиях, значительно повысить выход низших олефинов и уменьшить образование побочных продуктов - поликонденсированных ароматических углеводородов и коксовых отложений. Поэтому поиск новых эффективных катализаторов переработки углеводородов нефти, позволяющих снизить температуру, повысить селективность процесса по этилену и пропилену, снизить коксообразование, продолжает оставаться актуальной задачей (Васильева Н.А., Буянов Р.А. // Химия в интересах устойчивого развития. 2004. №12. С. 661. Шикарев В.В., Ханаев В.М., Соловьев Е.А. // Кинетика и катализ. 2014. Т. 55. №1. С. 90).

Катализаторы для получения низших олефинов каталитическим расщеплением или пиролизом сырья в виде нефтяных углеводородов бывают 3-х типов.

I тип - металлические катализаторы с окислами в качестве подложек (например, раскрытые в патентах: US 3541179, кл. С07С 5/18, С07С 5/22, C07G 11/04, опубл. 17.11.1970 г.; US 3647682, кл. C10G 11/04, С01В 33/28, С07С 11/02, опубл. 07.03.1972 г; DD 225135 A1, C10G 11/05, C10G 47/16, опубл. 24.07.1985 г., SU 1214726 А, кл. C10G 11/02, опубл. 28.02.1986 г.), где применяются SiO2, Al2O3 или другие окислы в качестве подложек для металлов группы IIB, VB, VIIB или VIIIB. Такие катализаторы пригодны только для получения легких олефинов при каталитическом расщеплении легкого сырья, кипящего при температурах ниже 220°С.

II тип - композитные окисные катализаторы (например, раскрытые в патентах: US 3725495, С07С 3/34, C10G 11/04, опубл. 03.04.1973 г.; US 3839485, С07С 3/34, опубл. 01.10.1974 г.), где в качестве главных компонентов применяются ZrO2 или HfO2 и содержится активный окисел алюминия, хотя бы один компонент из группы Cr2O3, MnO, Fe2O3 и хотя бы один компонент из группы окислов щелочных или щелочно-земельных металлов; сюда же относится катализатор в DD 152356, где аморфный SiO2, Al2O3 используется в качестве катализатора для расщепления углеводородных масел при получении легких олефинов.

III тип - цеолиты, содержащие катализаторы, в частности цеолиты с MFI-структурой (5-членные кольцевые высококремниевые цеолиты); они используются отдельно или в качестве добавок для каталитического расщепления.

Известен катализатор для пиролиза углеводородного сырья (авт. св. 514623, кл. B01J 23/08, опубл. 08.06.76 г.), состоящий из активного компонента на носителе, в качестве которого используется пемза, а в качестве активного компонента - оксид индия в количестве 10-25% от веса носителя.

Недостатком известного катализатора является использование в качестве активного компонента большого количества дорогостоящего оксида индия.

Известен катализатор для пиролиза углеводородного сырья в низшие олефины (RU 2238142 С2, кл. B01J 23/02, B01J 21/04, B01J 21/10, B01J 37/04, B01J 37/34, C10G 11/04, опубл. 20.10.2004 г.), который представляет собой сформированные в процессе термообработки цементы структуры МеО·nAl2O3, где МеО - оксид Са, Mg, Sr, или их смеси, a n - число от 1,0 до 6,0; содержит модифицирующий компонент, выбранный из по крайней мере одного оксида металлов I-IVA, В, VIB подгрупп Периодической системы элементов, и в качестве упрочняющей добавки содержит оксиды бора или фосфора или их смеси и имеет следующий состав в пересчете на оксид, мас.%: оксид МеО или их смеси 10-40; модифицирующий компонент 0,1-10; оксид бора, фосфора или их смеси - 0,5-5,0; оксид алюминия - остальное. Описан способ получения такого катализатора.

Недостатками известного катализатора для получения олефиновых углеводородов являются невысокий выход олефинов С2-С4, а также многокомпонентность и сложность воспроизведения цементного состава катализатора.

Известен катализатор для пиролиза углеводородного сырья в низшие олефины и способ его получения (RU 2247599 С1, кл. B01J 21/04, B01J 21/10, B01J 23/02, B01J 23/16, B01J 37/04, B01J 37/08, C10G 11/04, опубл. 10.03.2005 г.). Катализатор представляет собой сформированные в процессе термообработки цементы структуры МеО·nAl2O3, где МеО - оксид IIA группы Периодической системы элементов или их смеси, a n - число 1,0-6,0, содержит модифицирующий компонент, нанесенный на цементы методом пропитки, выбранный из по крайней мере одного оксида металла - магния, стронция, меди, цинка, индия, хрома, марганца или их смеси, упрочняющую добавку - оксид бора или фосфора или их смеси и имеет следующий состав в пересчете на оксид, мас.%: оксид МеО или их смеси 10,0-40,0, модифицирующий компонент 1,0-15,0, оксид бора, фосфора или их смеси 0,5-5,0, оксид алюминия остальное. Катализатор получают сухим смешением соединений IIA Периодической системы элементов или их смеси, соединений алюминия и упрочняющей добавки - соединений бора, фосфора или их смеси с последующей механохимической обработкой в вибромельнице в течение 0,1-72 ч, формовкой катализаторной массы, сушкой и прокалкой 0,1-48 ч при 600-1200°С, с последующей пропиткой полученных цементов модифицирующим компонентом: соответствующими солями магния, стронция, меди, цинка, индия, хрома, марганца или их смеси в количестве 1,0-15,0 мас.%, с последующей сушкой и прокалкой при температуре 800-1000°С в течение 4-24 ч.

Недостатками данного катализатора для пиролиза углеводородного сырья в низшие олефины являются сложность приготовления катализатора, невысокий выход индивидуальных олефинов С2-С4 и образование кокса.

Известен способ получения этилена расщеплением тяжелых нефтяных углеводородов при 690-900°C с использованием катализатора, содержащего 30-90% SiO2, 20-70% Al2O3, 0.5-30%, окислов щелочных металлов и 1-30% фоязита (CN 1069016 А, кл. С07С 11/04, С07С 11/18, С07С 4/06, опубл. 17.02.1993 г.).

Недостатками данного способа являются низкий выход индивидуальных олефинов С2-С4 и образование кокса.

Известны каталитические системы пиролиза легких углеводородов C1-C4 в проточной системе, включающие защитные пленочные полифосфатные покрытия, нанесенные на внутреннюю поверхность стального реактора, содержащие металлы II-III групп Периодической системы (Александров Ю.А., Шекунова В.М., Диденкулова И.И., Пищурова И.А. // ЖОХ. 2008. Т. 78. №10. С. 1662. Александров Ю.А., Шекунова В.М., Пищурова И.А., Диденкулова И.И., Цыганова Е.И. // ЖОХ. 2009. Т. 79. Вып. 6. С. 945).

Известен катализатор пиролиза пропан-бутанового углеводородного сырья с образованием этилена и пропилена и способ его получения (RU 2331473 С2, кл. B01J 23/06, B01J 27/16, B01J 21/08, B01J 37/02, B01J 37/08, C10G 11/04, опубл. 20.08.08 г.). Катализатор представляет собой сформированное непосредственно на поверхности реактора керамическое каталитическое пленочное покрытие весом 50-70 г/м2, имеющее брутто-состав, мол.%: смесь ZnO и CdO 20÷30, SiO2 20÷40, P2O5 40÷50 с неоднородным химическим составом по толщине покрытия. Указанный катализатор получают путем обработки поверхности реактора водными растворами или суспензиями соединений цинка, кадмия, кремния и фосфора или их смесями - золь-гель метод, сушки покрытия при 80-100°С и термообработки при 200-400°С для формирования керамического каталитического пленочного покрытия.

Недостатками известных катализаторов являются предварительная трудоемкая подготовка внутренней поверхности реактора для нанесения пленочного каталитического покрытия, а также неоднородность химического состава по толщине покрытия.

Катализаторы в форме полых цилиндров или имеющие другую форму раскрываются в патентной литературе, например: US 5330958, кл. B01J 23/88, B01J 23/28, B01J 35/02, С07С 45/00, опубл. 19.07.1994 г.; ЕРА 0095851 В1, B01J 29/06, B01J 29/40, B01J 35/02, С07В 61/00, С07С 1/00, С07С 1/20, С07С 15/02, С07С 15/073, С07С 15/08, С07С 2/12, С07С 2/66, С07С 5/08, С07С 5/27, С07С 6/12, С07С 67/00, С10С 3/00, C10G 11/00, C10G 11/05, C10G 3/00, C10G 45/64, опубл. 30.12.1986 г.; ЕР 0417722 A1, B01J 35/02, B01J 27/192, С07С 51/25, B01J 35/10, опубл. 20.03.1991 г.; ЕР 0355664 B1, B01J 35/02, B01J 23/31, B01J 27/192, B01J 35/04, опубл. 15.04.1992 г.; ЕР 0464633 B1, B01J 35/02, С07С 69/15, B01J 23/38, B01J 23/58.

Такие катализаторы наряду со снижением загрузочных потерь позволяют получить более высокий выход продуктов.

Известен катализатор для каталитического крекинга углеводородных нефтепродуктов (RU 2471553 С2, кл. B01J 29/40, B01J 29/80, B01J 29/06, B01J 21/02, B01J 37/04, C10G 11/05, С01В 39/02, С07С 11/06, опубл. 10.01.2013 г.), состоящий из подложки, включающей оксид алюминия и молекулярное сито со следующим распределением пор катализатора: 5-70% пор составляют поры размером <2 нм, 5-70% пор - поры размером 2-4 нм, 0-10% пор - поры размером 4-6 нм, 20-80% пор - поры размером 6-20 нм и 0-40% пор - поры размером 20-100 нм, исходя из объема пор размером не более 100 нм. Катализатор обеспечивает расщепление углеводородных масел и увеличение выхода легких олефинов.

Недостатком указанного катализатора для крекинга углеводородных нефтепродуктов является невысокий выход низших олефинов, образование кокса.

Известен способ получения низших олефинов (RU 2142495 С1, кл. C10G 11/02, C10G 11/10, опубл. 10.12.1999 г.) в процессе пиролиза углеводородного сырья в трубчатых реакторах при контакте его с развитой поверхностью металлического катализатора, в качестве которого используют жаростойкий сплав на основе железа, содержащий легирующие присадки хрома (15±1%), алюминия и молибдена (по 1,2±0,5%), при этом носитель катализатора может быть выполнен в виде стружки, проволоки, сетки или колец Рашига с высокой удельной поверхностью контакта углеводородов и каталитической насадки. При 820°С и объемной скорости 6,0 ч-1 суммарный выход непредельных углеводородов С2-С4 составляет 50,8 мас.%, в том числе этилена до 26,6%, пропилена до 14,8%. Указанный катализатор обладает повышенной активностью, позволяет увеличить выход этилена и суммы непредельных углеводородов.

Недостатком является недостаточно высокий выход этилена и пропилена, образование кокса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является катализатор для получения олефинов частичным окислением углеводородов, известный из патента US 3541179, кл. С07С 5/18, С07С 5/22, C07G 11/04, опубл. 17.11.1970 г., принятый за ближайший аналог (прототип).

Катализатор по прототипу содержит огнеупорный гранулированный носитель, состоящий из 80% или более по весу частиц размером зерен до 5 мм и металла, по меньшей мере, одного компонента катализатора, выбранного из группы, состоящей из меди, марганца, хрома, ванадия, цинка, серебра, кадмия, причем указанный компонент катализатора осажден на указанный носитель. Носители, которые могут быть использованы в указанном изобретении, включают оксид алюминия, алюмосиликат и другие синтетические неорганические соединения, образующиеся из этих металлов и содержащие небольшое количество щелочных и/или щелочноземельных металлов, и дополнительно включает в себя другие природные глинистые минералы, содержащие эти вещества. В некоторых случаях может быть использовано разбавление каталитической композиции огнеупорными частицами. Частицы, которые используются в таком разбавлении, предпочтительно состоят из оксида алюминия или диоксида кремния или их комбинации.

Преимуществами и общими признаками с предлагаемым изобретением является использование носителя, в состав которого входит оксид алюминия, диоксид кремния, небольшое количество щелочных и щелочноземельных металлов и, по меньшей мере, один компонент катализатора, выбранного из группы, состоящей из хрома, причем указанный компонент катализатора осажден на указанный носитель.

Недостатком катализатора по прототипу является сложность приготовления огнеупорного гранулированного носителя с применением природных компонентов (природные глинистые минералы), что значительно затрудняет воспроизведение катализатора стабильного состава с постоянными физико-химическими свойствами, вследствие чего при использовании указанного катализатора при пиролизе углеводородной смеси С1-С4 увеличивается образование кокса и угарного газа, сокращается срок его эксплуатации, снижается суммарный выход олефинов, таких как этилен и пропилен.

В задачу предлагаемого изобретения положено создание нового катализатора для пиролиза углеводородной смеси С1-С4 в низшие олефины С2-С3 стабильного состава.

Техническим результатом от использования изобретения является повышение термостабильности катализатора, увеличение срока его эксплуатации, повышение экологичности процесса, повышение суммарного выхода олефинов, таких как этилен и пропилен, снижение коксообразования.

Поставленная задача достигается тем, что катализатор пиролиза углеводородной смеси С1-С4, включающий хромсодержащий компонент, нанесенный на поверхность полых микросфер алюмосиликатного носителя, в качестве хромсодержащего компонента содержит пленочное покрытие пиролитического хрома, сформированного на поверхности алюмосиликатных зольных микросфер, используемых в качестве носителя; толщина пленочного покрытия составляет 0.1-0.3 мкм; размер алюмосиликатных зольных микросфер преимущественно составляет 100-315 мкм и насыпная плотность 0.32-0.68 г·см-3; пленочное покрытие пиролитического хрома состоит из хрома и карбидов хрома различного состава (Cr3C2 и Cr7C3).

Поставленная задача достигается также тем, что способ получения предложенного катализатора включает формирование в проточном трубчатом реакторе пленочного покрытия пиролитического хрома на поверхности алюмосиликатных зольных микросфер путем высокотемпературного распада паров бисаренхроморганической жидкости (ХОЖ) с общим содержанием хрома 15.5 мас.% на нагретой до температуры 420°С поверхности алюмосиликатных зольных микросфер; осаждение пиролитического хрома проводят в вакууме с образованием при дальнейшем нагреве реактора ненасыщенного пара бисаренхроморганической жидкости; бисаренхроморганическую жидкость впрыскивают в реактор с предварительно подготовленными зольными микросферами в токе аргона в количестве 9-10 см3; в зависимости от условий осаждения толщину пленочного покрытия пиролитического хрома задают в диапазоне 0.1-0.3 мкм; преимущественно используют алюмосиликатные зольные микросферы размером 100-315 мкм и насыпной плотностью 0.32-0.68 г·см-3.

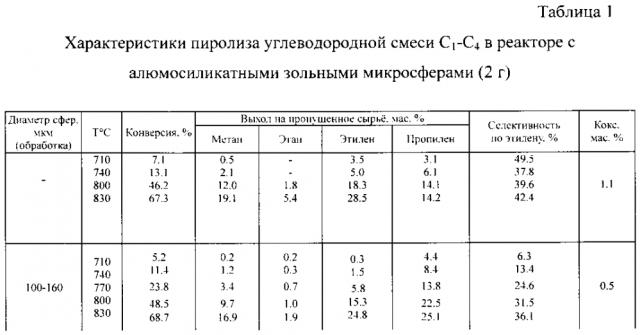

В таблице 1 приведены характеристики пиролиза углеводородной смеси С1-С4 в реакторе с алюмосиликатными зольными микросферами (2 г).

Катализатор пиролиза углеводородной смеси C1-C4 представляет собой пленочное покрытие пиролитического хрома, сформированного на поверхности алюмосиликатных зольных микросфер, используемых в качестве носителя.

В качестве алюмосиликатного носителя используют рабочие отходы зольных микросфер Черепетской ГРЭС (ТУ 14.2-25595170-001-2003) следующего состава, мас.%: SiO2 - 62.0, Al2O3 - 27.0, K2O - 3.5, Fe2O3 - 3.1, CaO - 1.4, MgO - 1.2, TiO2 - 0.8, Na2O - 0.6, которые характеризуются низкой насыпной плотностью в интервале 0.32-0.68 г/см3, низкой теплопроводностью, высокой прочностью, инертностью к органическим растворителям, кислотам и щелочам.

Размер алюмосиликатных зольных микросфер преимущественно составляет 100-315 мкм.

Толщина пленочного покрытия преимущественно составляет 0.1-0.3 мкм.

Пленочное покрытие пиролитического хрома состоит из хрома и карбидов хрома различного состава Cr3C2 и Cr7C3.

Получение предложенного катализатора предложенным способом осуществляют следующим образом.

В проточный трубчатый реактор помещают алюмосиликатные зольные микросферы, нагревают их до температуры 420°С. Затем в реактор с находящимися там алюмосиликатными микросферами впрыскивают в токе аргона бисаренхроморганическую жидкость в количестве 9-10 см3. Далее реактор вакуумируют при комнатной температуре. При дальнейшем нагреве реактора ХОЖ полностью испаряется, образуя ненасыщенный пар. При разложении бисаренхроморганической жидкости на поверхности зольных микросфер в таких условиях образуются тонкие пленки пиролитического хрома, которые состоят из хрома и карбидов хрома различного состава. В зависимости от условий осаждения могут задавать толщину пленочного покрытия в диапазоне 0.1-0.3 мкм.

Из данных таблицы видно, что размеры зольных микросфер без покрытия влияют на выход продуктов при пиролизе углеводородной смеси: на сферах меньшего размера (100-160 мкм) конверсия и выходы олефинов (этилен, пропилен) выше, чем на сферах большего размера (>180 мкм). Однако при нанесении на поверхность алюмосиликатных зольных микросфер пиролитического хрома значительно лучший результат получается на зольных микросферах с размером 200-315 мкм. При этом наблюдается увеличение конверсии углеводородной смеси C1-C4, выхода этилена и пропилена, селективности по этилену в широком диапазоне температур (710-830°С). Отмечено снижение сажеобразования. Стоит отметить, что уменьшение количества катализатора с 2 г до 1 г снижает показатели его эффективности по вышеперечисленным параметрам.

Использование в качестве носителя алюмосиликатных зольных микросфер, образующихся в результате более высокотемпературных процессов, чем процесс пиролиза, обеспечивает получение катализатора стабильного состава с постоянными физико-химическими свойствами, за счет чего повышается термостабильность катализатора при температурах пиролиза, увеличивается срок его эксплуатации, повышается экологичность процесса (поскольку алюмосиликатные зольные микросферы являются отходами производства).

Использование предлагаемого катализатора в виде алюмосиликатных зольных микросфер с пленочным покрытием пиролитического хрома, сформированного на их поверхности, при пиролизе углеводородной смеси C1-C4 обеспечивает повышение суммарного выхода олефинов, таких как этилен и пропилен, снижает коксообразование, исключает образование угарного газа.

Изобретение иллюстрируется примерами 1-6, уточняющими изобретение, не ограничивая его, представленными в таблице 1.

1. Катализатор пиролиза углеводородной смеси С1-C4, включающий хромсодержащий компонент, нанесенный на поверхность полых микросфер алюмосиликатного носителя, отличающийся тем, что в качестве хромсодержащего компонента содержит пленочное покрытие пиролитического хрома, сформированного на поверхности алюмосиликатных зольных микросфер, используемых в качестве носителя.

2. Катализатор по п. 1, отличающийся тем, что толщина пленочного покрытия составляет 0.1-0.3 мкм.

3. Катализатор по п. 1, отличающийся тем, что размер алюмосиликатных зольных микросфер преимущественно составляет 100-315 мкм и насыпная плотность - 0.32-0.68 г·см-3.

4. Катализатор по п. 1, отличающийся тем, что пленочное покрытие пиролитического хрома состоит из хрома и карбидов хрома различного состава Cr3C2 и Cr7С3.

5. Способ получения катализатора по п. 1 включает формирование в проточном трубчатом реакторе пленочного покрытия пиролитического хрома на поверхности алюмосиликатных зольных микросфер путем высокотемпературного распада паров бисаренхроморганической жидкости с общим содержанием хрома 15.5 мас.% на нагретой до температуры 420°C поверхности алюмосиликатных зольных микросфер.

6. Способ по п. 5, отличающийся тем, что осаждение пиролитического хрома проводят в вакууме с образованием при дальнейшем нагреве реактора ненасыщенного пара бисаренхроморганической жидкости.

7. Способ по п. 5, отличающийся тем, что бисаренхроморганическую жидкость впрыскивают в реактор с предварительно подготовленными зольными микросферами в токе аргона в количестве 9-10 см3.

8. Способ по п. 5, отличающийся тем, что в зависимости от условий осаждения толщину пленочного покрытия пиролитического хрома задают в диапазоне 0.1-0.3 мкм.

9. Способ по п. 5, отличающийся тем, что преимущественно используют алюмосиликатные зольные микросферы размером 100-315 мкм и насыпной плотностью 0.32-0.68 г·см-3.