Способ или система для извлечения диоксида углерода

Иллюстрации

Показать всеИзобретение относится к способу и системе для извлечения диоксида углерода на установке для синтеза метанола из углеводородного газа или синтеза бензина из углеводородного газа через метанол. Способ включает стадию риформинга для получения конвертированного газа посредством реакции парового риформинга углеводородного газа, стадию синтеза метанола для синтеза метанола из конвертированного газа, стадию сжигания для сжигания топливного газа с получением источника тепла для реакции парового риформинга, стадию извлечения диоксида углерода для извлечения диоксида углерода с использованием поглощающей жидкости из отходящих газов сжигания, генерируемых посредством сжигания, стадию получения множества нагревающих сред конвертированного газа или нагревающих сред конвертированного газа и метанола с разными температурами из конвертированного газа или из конвертированного газа и метанола и стадию регенерации поглощающей жидкости для регенерации поглощающей жидкости посредством ступенчатого нагрева поглощающей жидкости, содержащей поглощенный в ней диоксид углерода, для удаления диоксида углерода из поглощающей жидкости, причем нагрев выполняется с использованием множества нагревающих сред с разными температурами. Изобретение позволяет эффективно использовать отходящее тепло низкотемпературного конвертированного газа. 2 н. и 10 з.п. ф-лы, 9 ил., 9 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу или системе для извлечения диоксида углерода и, в частности, относится к способу или системе для извлечения диоксида углерода на установке для синтеза метанола из углеводородного газа или синтеза бензина из углеводородного газа через метанол.

Уровень техники

В традиционной установке для синтеза метанола из углеводородного газа или синтеза бензина из углеводородного газа через метанол имеется проблема ограничения применения отходящего тепла с температурой не выше приблизительно 150 °С и большое количество такого тепла отводится. В установках для синтеза метанола или бензина принимают меры, при которых во время парового риформинга углеводородного газа, такого как природный газ, вводят избыток водяного пара для предотвращения отложения сажи в процессе парового риформинга. По этой причине в конвертированном газе, помимо водорода и монооксида углерода, которые являются основными компонентами конвертированного газа, получаемого посредством парового риформинга, остается большое количество водяного пара. Хотя конвертированный газ имеет высокую теплоту конденсации, большое количество тепла отводится без применения, поскольку большое количество водяного пара конденсируется при температурах не выше 150°С.

В нерассмотренной заявке на патент Японии № 2003-34503А описано, что отходящее тепло извлекают из конвертированного газа с помощью множества теплообменников и эффективно используют в качестве источника тепла для ректификационных колонн, на которых осуществляют ректификацию метанола. В нерассмотренной заявке на патент Японии № 2006-213580А описано, что в регенерирующей колонне, поглощающей диоксид углерода жидкости, установлены ребойлеры, выполненные как многостадийные, и в качестве источника тепла для таких многостадийных ребойлеров используют множество водяных паров при разных давлениях, извлекаемых из турбины.

Список источников

Патентная литература

Патентный документ 1: нерассмотренная заявка на патент Японии №. 2003-34503А Патентный документ 2: нерассмотренная заявка на патент Японии № 2006-2135 80А.

Раскрытие изобретения

Техническая проблема

Настоящее изобретение принимает во внимание обозначенную выше проблему и его целью является предоставление способа или системы для извлечения диоксида углерода, в которых отходящее тепло низкотемпературного конвертированного газа, которое сложно использовать повторно и которое традиционно отводят, можно эффективно использовать в установке для синтеза метанола из углеводородного газа или синтеза бензина из углеводородного газа через метанол.

Решение проблемы

Для достижения указанной выше цели настоящее изобретение представляет собой способ извлечения диоксида углерода в установке для синтеза метанола из углеводородного газа, который включает: стадию риформинга для получения конвертированного газа посредством реакции парового риформинга углеводородного газа; стадию синтеза метанола для синтеза метанола из указанного конвертированного газа; стадию сжигания для сжигания топливного газа с получением источника тепла для указанной реакции парового риформинга; стадию извлечения диоксида углерода для извлечения диоксида углерода с использованием поглощающей жидкости от уходящих газов сжигания, генерируемых посредством указанного сжигания; стадию получения множества нагревающих сред конвертированного газа или нагревающих сред конвертированного газа и метанола с разными температурами из указанного конвертированного газа или из указанного конвертированного газа и указанного метанола и стадию регенерации поглощающей жидкости для регенерации указанной поглощающей жидкости посредством ступенчатого нагрева указанной поглощающей жидкости, содержащей поглощенный в ней диоксид углерода, для удаления диоксида углерода из указанной поглощающей жидкости, причем указанный нагрев выполняют с использованием указанного множества нагревающих сред с разными температурами.

Предпочтительно по меньшей мере первая нагревающая среда из указанного множества нагревающих сред с разными температурами имеет температуру от 115 до 140°С, а вторая нагревающая среда имеет температуру от 90 до 110°С.

Способ настоящего изобретения может дополнительно включать стадию ректификации для ректификации метанола, синтезированного на указанной стадии синтеза метанола. В таком способе теплообмен с указанным конвертированным газом генерирует дополнительную нагревающую среду с другой температурой и указанную нагревающую среду используют в качестве источника тепла для указанной ректификации.

Способ настоящего изобретения может дополнительно включать стадию синтеза бензина для синтеза бензина из метанола, синтезированного на указанной стадии синтеза метанола.

Регенерацию поглощающей жидкости можно выполнять посредством ступенчатого нагрева поглощающей жидкости, содержащей поглощенный в ней диоксид углерода, причем указанный нагрев выполняют с использованием указанного множества конвертированных газов с разными температурами. В альтернативном варианте осуществления регенерацию поглощающей жидкости выполняют посредством ступенчатого нагрева поглощающей жидкости, содержащей поглощенный в ней диоксид углерода, причем указанный нагрев выполняют с использованием указанных конвертированных газов и метанола с разными температурами.

В другом аспекте настоящее изобретение представляет собой систему для извлечения диоксида углерода и синтеза метанола из углеводородного газа, которая содержит: риформер, выполненный с возможностью производить конвертированный газ посредством реакции парового риформинга углеводородного газа; устройство синтеза метанола, выполненное с возможностью синтезировать метанол из указанного конвертированного газа; сжигающее устройство, выполненное с возможностью сжигать топливный газ с получением источника тепла для указанной реакции парового риформинга в риформере; устройство поглощения диоксида углерода, выполненное с возможностью извлекать с использованием поглощающей жидкости диоксид углерода из отходящих газов сжигания, генерируемых посредством указанного сжигающего устройства; множество теплообменников, выполненных с возможностью использования указанного конвертированного газа или указанного конвертированного газа и указанного метанола в качестве множества нагревающих сред конвертированного газа или нагревающих сред конвертированного газа и метанола с разными температурами; и устройство регенерации поглощающей жидкости, выполненное с возможностью регенерировать указанную поглощающую жидкость посредством ступенчатого нагрева указанной поглощающей жидкости, содержащей поглощенный в ней диоксид углерода, указанным множеством теплообменников для удаления диоксида углерода из указанной поглощающей жидкости, причем указанный нагрев выполняется с использованием указанного множества нагревающих сред с разными температурами.

Предпочтительно по меньшей мере первая нагревающая среда из указанного множества нагревающих сред с разными температурами имеет температуру от 115 до 140°С, а вторая нагревающая среда имеет температуру от 90 до 110°С.

Система настоящего изобретения может дополнительно содержать ректификационное устройство, выполненное с возможностью ректифицировать метанол, синтезированный посредством указанного устройства синтеза метанола, и дополнительный теплообменник, выполненный с возможностью получать дополнительную нагревающую среду с другой температурой посредством теплообмена с указанным конвертированным газом. В такой системе указанную дополнительную нагревающую среду с другой температурой используют в качестве источника тепла для указанного ректификационного устройства.

Система настоящего изобретения может дополнительно содержать устройство синтеза бензина, выполненное с возможностью синтезировать бензин из метанола, синтезированного посредством указанного устройства синтеза метанола.

Указанное множество теплообменников можно разместить так, что указанный конвертированный газ и указанная поглощающая жидкость, содержащая поглощенный в ней диоксид углерода, ступенчато подвергаются множеству процессов теплообмена. В альтернативном варианте осуществления по меньшей мере первый теплообменник из указанного множества теплообменников можно разместить так, что указанный конвертированный газ и указанная поглощающая жидкость, содержащая поглощенный в ней диоксид углерода, подвергаются процессу теплообмена, и второй теплообменник можно разместить так, что указанный метанол и указанная поглощающая жидкость, содержащая поглощенный в ней диоксид углерода, подвергаются процессу теплообмена.

Преимущественные эффекты изобретения

Соответственно, при использовании множества нагревающих сред с разными температурами, полученных из указанного конвертированного газа или указанного конвертированного газа и указанного метанола, получаемых в данной системе, ступенчатый нагрев поглощающей жидкости, содержащей поглощенный в ней диоксид углерода, позволяет удалять диоксид углерода из поглощающей жидкости, так что поглощающую жидкость можно регенерировать; таким образом низкотемпературное отходящее тепло, которое сложно использовать повторно и которое традиционно отводят, может быть эффективно использовано.

Краткое оцисание чертежей

На фиг. 1 представлен схематический вид, иллюстрирующий вариант осуществления установки синтеза метанола согласно настоящему изобретению.

На фиг. 2 представлен схематический вид, более подробно иллюстрирующий конфигурацию устройства извлечения диоксида углерода, показанного на фиг. 1.

На фиг. 3 представлен схематический вид, иллюстрирующий другую компоновку теплообменников и конденсаторов в линии конвертированного газа, показанного на фиг. 1.

На фиг. 4 представлен схематический вид, иллюстрирующий другую конфигурацию контура метанольного продукта, показанного на фиг. 1.

На фиг. 5 представлен схематический вид, иллюстрирующий еще одну компоновку теплообменников и конденсаторов в линии конвертированного газа.

На фиг. 6 представлен схематический вид, иллюстрирующий еще одну компоновку теплообменников в линии метанольного продукта.

На фиг. 7 представлен схематический вид, иллюстрирующий компоновку теплообменников и конденсаторов в линии конвертированного газа в установке синтеза бензина.

На фиг. 8 представлен схематический вид, иллюстрирующий сравнительный пример компоновки теплообменников и конденсаторов в линии конвертированного газа.

На фиг. 9 представлен схематический вид, иллюстрирующий традиционную компоновку теплообменников в линии метанольного продукта.

Осуществление изобретения

Ниже со ссылками на чертежи будет описан вариант осуществления устройства и способа извлечения диоксида углерода согласно настоящему изобретению в установке синтеза метанола или установке синтеза бензина.

Как показано на фиг. 1, установка синтеза метанола данного варианта осуществления главным образом содержит риформер 100, в котором проходит процесс парового риформинга поступающего сырьевого природного газа (главным образом содержащего углеводородный газ, такой как метан) и производится конвертированный газ, главным образом содержащий водород; устройство 150 для проведения реакции синтеза метанола, которое синтезирует метанол из полученного таким образом конвертированного газа; множество ректификационных колонн 180 для ректификации метанола, полученного на этом устройстве; устройство 190 извлечения диоксида углерода, которое извлекает диоксид углерода из отходящих газов сжигания, генерируемых посредством риформера. Кроме того, как показано на фиг. 2, устройство 190 извлечения диоксида углерода главным образом содержит колонну 40 для извлечения диоксида углерода, которая поглощает и удаляет диоксид углерода из отходящих газов сжигания посредством приведения отходящих газов сжигания и поглощающей диоксид углерода жидкости в газожидкостный контакт друг с другом, и регенерационную колонну 10, которая регенерирует поглощающую жидкость, которая поглотила диоксид углерода в колонне для извлечения диоксида углерода.

В риформере 100 предусмотрен увлажнитель 110 для увлажнения поступающего сырьевого газа. Например, увлажнитель 110, как показано на фиг. 1, представляет собой одностадийную конструкцию типа теплообменника, на верхней стороне которой размещен уплотненный слой 111, а со стороны дна размещена трубка 112, причем трубка 112 выполнена с возможностью приводить газ и воду в контакт друг с другом методом смоченной стенки. Увлажнитель 110 имеет линию 113 рециркулирующей воды и насос 114 для рециркуляции воды со дна увлажнителя 110 в верхнюю часть увлажнителя 110. Кроме того, в верхней части увлажнителя 110 предусмотрена линия 121 ввода поступающего сырьевого газа, через которую вводят поступающий сырьевой газ. Конструкция данного увлажнителя 110 позволяет добавлять водяной пар к поступающему сырьевому газу при давлении вплоть до по существу давления насыщения и температуре от 150 до250°С. Следует отметить, что в линии 121 ввода поступающего сырьевого газа может быть предусмотрен десульфуратор (не показан), который обессеривает поступающий сырьевой газ перед его введением в увлажнитель.

Риформер 100 соединен с увлажнителем 110 посредством линии 122, по которой течет поступающий сырьевой газ, увлажненный посредством увлажнителя 110. В риформере 100 имеется реакционная труба 101 для парового риформинга поступающего сырьевого газа; часть 102 сжигающего излучателя для сжигания топлива для нагрева реакционной трубы 101; конвекционная часть (часть извлечения отходящего тепла) 103, по которой текут отходящие газы сжигания, получаемые посредством части 102 сжигающего излучателя; и вытяжная труба 104, которая соединена с ним посредством конвекционной части 103. В реакционной трубе 101 имеется катализатор парового риформинга, такой как никелевый катализатор, установленный в ней. В части 102 сжигающего излучателя риформера 100 предусмотрена линия 123 введения топливного газа.

Реакционная труба 101 риформера 100 также соединена с увлажнителем 110 посредством линии 124, по которой течет высокотемпературный конвертированный газ, подвергнутый паровому риформингу. В этой линии 124 предусмотрен теплообменник 141. Увлажнитель 110 соединен с устройством 150 для проведения реакции синтеза метанола посредством линии 125, по которой течет данный конвертированный газ.

В устройстве 150 для проведения реакции синтеза метанола имеется подогреватель 151, который подогревает конвертированный газ; линия 152 рециркуляции, которая подает подогретый подогревателем 151 конвертированный газ в устройство; и реактор 153 синтеза метанола, который выполняет реакцию синтеза метанола конвертированного газа. В данном реакторе 153 установлен катализатор синтеза метанола.

В устройстве 150 для проведения реакции синтеза метанола предусмотрен газожидкостный сепаратор 161, соединенный посредством линии 126, по которой течет продукт данного устройства. В данной линии 126, помимо описанного выше подогревателя 151 для подогрева конвертированного газа, ниже по потоку также предусмотрен холодильник 162. В газожидкостном сепараторе 161 имеется линия 163 рециркуляции газа, по которой течет сепарированный газ, и данная линия 163 соединена с линией 125, которая находится между подогревателем 151 и компрессором 177, который будет описан далее. В линии 163 рециркуляции газа имеется газовый компрессор 164. Кроме того, линия 127 продувочного газа отходит от линии 163 рециркуляции газа между газожидкостным сепаратором 161 и газовым компрессором 164 и соединяется с линией 123 введения топливного газа. Кроме того, в газожидкостном сепараторе 161 имеется линия 128, по которой жидкость, содержащая главным образом отделенный метанол, подается в первую ректификационную колонну 180А из множества ректификационных колонн 180.

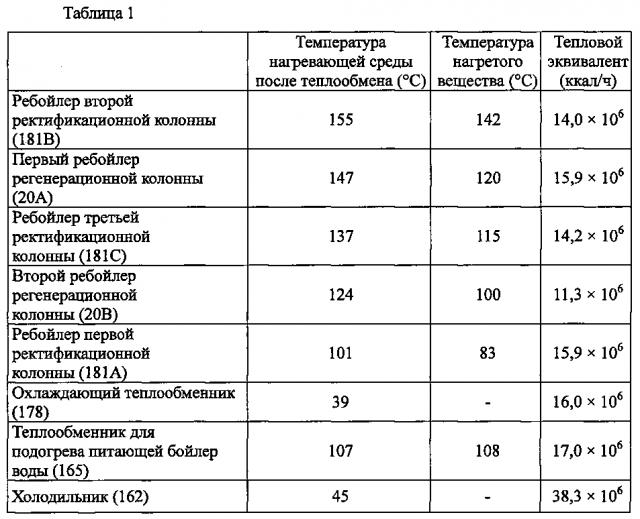

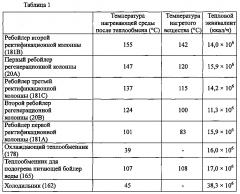

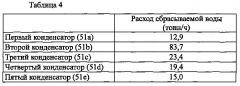

В линии 125, по которой конвертированный газ течет в устройство 150 для проведения реакции синтеза метанола, предусмотрен ребойлер (теплообменник) 181В второй ректификационной колонны 180В, первый конденсатор 171, множество ребойлеров (теплообменников) 20А, 20В устройства 190 извлечения диоксида углерода, второй конденсатор 172, ребойлер 181С третьей ректификационной колонны 180С, третий конденсатор 173, ребойлер 181А первой ректификационной колонны 180А, четвертый конденсатор 174, охлаждающий теплообменник 178, пятый конденсатор 175 и компрессор 177, в указанном порядке от увлажнителя 110. Для использования сконденсированной воды, полученной в конденсаторах 171-175 с первого по пятый для увлажнения природного газа в увлажнителе 110, конденсаторы 171-175 с первого по пятый соединены с линией 113 рециркулирующей воды увлажнителя 110 посредством линий 145-149.

Линия 128, по которой течет жидкость, содержащая главным образом метанол, отделенный в газожидкостном сепараторе 161, соединена с первой ректификационной колонной 180А из множества ректификационных колонн 180. В первой ректификационной колонне 180А имеется первый конденсатор 182А, предусмотренный вблизи верхней части колонны и соединенный посредством линии 183А рециркуляции. Кроме того, в первой ректификационной колонне 180А имеется ее дно, соединенное со второй ректификационной колонной 180В посредством линии 129. Линия 130 нагрева первой ректификационной колонны отходит от данной линии 129 вблизи дна первой ректификационной колонны 180А и соединена с нижней частью первой ректификационной колонны 180А. В данной линии 130 нагрева предусмотрен ребойлер 181 А.

Вторая ректификационная колонна 180В размещена ниже по потоку от первой ректификационной колонны 180А и соединена с ней посредством линии 129. Во второй ректификационной колонне 180В имеется второй конденсатор 182В, предусмотренный вблизи ее верхней части и соединенный посредством линии 183В рециркуляции. На дне второй ректификационной колонны 180В имеется линия 131 сброса отходящей воды. Линия 132 нагрева второй ректификационной колонны отходит от данной линии 131 сброса вблизи дна второй ректификационной колонны 180В и соединена вблизи нижней части со второй ректификационной колонной 180В. В данной линии 132 нагрева предусмотрен описанный выше ребойлер 181В. Кроме того, вторая ректификационная колонна 180В вблизи ее центра имеет соединение с третьей ректификационной колонной 180С посредством линии 133.

Третья ректификационная колонна 180С размещена ниже по потоку от второй ректификационной колонны 180В и соединена с ней посредством линии 133. В третьей ректификационной колонне 180С имеется третий конденсатор 182С, предусмотренный вблизи верхней части колонны и соединенный посредством линии 183С рециркуляции. В третьей ректификационной колонне 180С имеется линия 134 сброса отходящей воды, предусмотренная на ее дне. Линия 135 нагрева третьей ректификационной колонны отходит от данной линии 134 сброса вблизи дна третьей ректификационной колонны 180С и соединена вблизи нижней части с третьей ректификационной колонной 180С. В данной линии 135 нагрева предусмотрен описанный выше ребойлер 181С.

Устройство 190 извлечения диоксида углерода соединено с конвекционной частью 103 риформера 100 посредством линии 136 ввода отходящих газов сжигания и возвратной линии 142 для отходящих газов после извлечения диоксида углерода. Кроме того, в устройстве 190 извлечения диоксида углерода имеется множество ребойлеров 20А, 20В, которые осуществляют теплообмен с линией 125, по которой течет высокотемпературный конвертированный газ. В частности, как показано на фиг. 2, в устройстве 190 извлечения диоксида углерода линия 136 ввода отходящих газов сжигания размещена в нижней части колонны 40 поглощения диоксида углерода, а возвратная линия 142 для отходящих газов размещена в верхней части колонны 40 поглощения.

У колонны 40 поглощения имеется поглощающая часть 42, в которой отходящие газы сжигания и поглощающую диоксид углерода жидкость приводят в газожидкостный контакт друг с другом. Колонна 40 поглощения и регенерационная колонна 10 соединены посредством линии 31 богатой поглощающей жидкости, по которой подается поглощающая жидкость, которая содержит поглощенный в ней диоксид углерода (далее называемая «богатая поглощающая жидкость»), из колонны 40 поглощения в регенерационную колонну 10, и линией 32 бедной поглощающей жидкости, по которой подается поглощающая жидкость, из которой был удален диоксид углерода в процессе регенерации в регенерационной колонне 10 (далее называемая «бедная поглощающая жидкость»), в колонну 40 поглощения. В линии 31 богатой поглощающей жидкости и линии 32 бедной поглощающей жидкости предусмотрен теплообменник 33, который осуществляет теплообмен между богатой поглощающей жидкостью и бедной поглощающей жидкостью. В колонне 40 поглощения имеется множество форсунок 44, которые распыляют бедную поглощающую жидкость из линии 32 бедной поглощающей жидкости в колонну.

Поглощающая диоксид углерода жидкость не имеет конкретных ограничений, но предпочтительной является поглощающая диоксид углерода жидкость, главным образом содержащая аминовое соединение основного характера. Примеры аминового соединения основного характера включают первичные амины, содержащие спиртовую гидроксигруппу, такие как моноэтаноламин, 2-амино-2-метин-1-пропанол и т.п.; вторичные амины, содержащие спиртовую гидроксигруппу, такие как диэтаноламин, 2-метиламиноэтанол, 2-этиламиноэтанол и т.п.; третичные амины, содержащие спиртовую гидроксигруппу, такие как триэтаноламин, N-метилдиэтаноламин, 2-диметиламиноэтанол, 2-диэтиламиноэтанол и т.п.; полиэтиленполиамины, такие как этилендиамин, триэтилендиамин, диэтилентриамин и т.п.; циклические амины, такие как пиперазины, пиперидины, пирролидины и т.п.; полиамины, такие как ксилилендиамин; и аминокислоты, такие как метиламинокарбоновая кислота. Поглощающая диоксид углерода жидкость может содержать одно или множество данных соединений. Концентрация аминового соединения основного характера может быть от 10 до 70% вес. Поглощающая диоксид углерода жидкость также может содержать активатор поглощения диоксида углерода и ингибитор коррозии или может содержать метанол, полиэтиленгликоль, сульфолан и т.п. в качестве другой среды.

В регенерационной колонне 10, вблизи ее центра, имеется множество форсунок 16, которые подают богатую поглощающую жидкость из линии 31 богатой поглощающей жидкости в колонну. Кроме того, в регенерационной колонне 10 имеется множество частей десорбции для десорбции диоксида углерода из поглощающей жидкости, предусмотренных последовательно между дном колонны и положением, из которого подается поглощающая жидкость. В частности, первая часть 11 десорбции размещена на дне колонны, а вторая часть 12 десорбции размещена между дном и положением, из которого подается поглощающая жидкость. Между множеством частей 11,12 десорбции предусмотрена полуглухая тарелка 15, которая собирает стекающую вниз жидкость и пропускает поднимающийся вверх газ.

В регенерационной колонне 10 имеется дно 14 колонны, которое собирает поглощающую жидкость, стекающую вниз внутри колонны. На этом дне 14 колонны предусмотрена линия 32 бедной поглощающей жидкости для подачи бедной поглощающей жидкости, прошедшей процесс регенерации, в колонну 40 поглощения. В регенерационной колонне 10 имеется множество ребойлеров 20, которые извлекают часть бедной поглощающей жидкости изнутри колонны и нагревают ее. Как показано на фиг. 2, в качестве ребойлеров 20 предусмотрены первый ребойлер 20А, размещенный у дна 14 колонны, и второй ребойлер 20В, размещенный у полуглухой тарелки 15. В первом ребойлере 20А предусмотрена первая линия 23 нагрева поглощающей жидкости, который извлекает часть поглощающей жидкости со дна 14 колонны и подает ее в первый ребойлер 20А, и первая возвратная линия 25 поглощающей жидкости, которая возвращает подогретую поглощающую жидкость в нижнюю часть регенерационной колонны 10. Во втором ребойлере 20В предусмотрены вторая линия 24 нагрева поглощающей жидкости, которая извлекает часть поглощающей жидкости из собирающей жидкость части полуглухой тарелки 15 и подает ее во второй ребойлер 20В, и вторая возвратная линия 26 поглощающей жидкости, которая возвращает подогретую поглощающую жидкость на обращенную ко дну колонны сторону от полуглухой тарелки 15.

Множество ребойлеров 20 регенерационной колонны 10 соответствуют множеству ребойлеров, размещенных в линии 125, по которой течет конвертированный газ, как показано на фиг. 1. Первый ребойлер 20А, расположенный у дна колонны, расположен на расположенной выше по потоку стороне линии 125 конвертированного газа, а второй ребойлер 20В, расположенный в средней части колонны, расположен на расположенной ниже по потоку стороне.

Кроме того, между положением, из которого подается поглощающая жидкость, и верхней частью колонны в регенерационной колонне 10 имеется часть 13 водной промывки, в которой проходит промывка десорбированного газообразного диоксида углерода. В регенерационной колонне 10 имеется линия 34 сброса газообразного диоксида углерода, которая сбрасывает газообразный диоксид углерода, десорбированный из богатой поглощающей жидкости, из верхней части колонны, и в данной линии 34 сброса газообразного диоксида углерода имеется конденсатор 35, который конденсирует водяной пар, сопровождающий газообразный диоксид углерода, и разделительный барабан 36, который отделяет от газа полученную таким образом сконденсированную воду. В конденсаторе 35 газ может охлаждаться, например, с помощью охлаждающей воды. В разделительном барабане 36 предусмотрена возвратная линия 37 сконденсированной воды для подачи отделенной сконденсированной воды в качестве промывочной воды для части 16 водной промывки регенерационной колонны 10. В возвратной линии 37 сконденсированной воды предусмотрен насос 38 для направления сконденсированной воды в регенерационную колонну 10.

В соответствии с описанной выше конфигурацией сначала для получения конвертированного газа через линию 123 введения топливного газа в часть 102 сжигающего излучателя риформера 100 подается сжигаемое топливо, такое как природный газ. Кроме того, полученная посредством газожидкостного сепаратора 161 часть непрореагировавшего газа (продувочный газ), содержащая главным образом водород, которая будет описана далее, подается через линию 127 продувочного газа в часть 102 сжигающего излучателя риформера 100. Эти газы сжигаются вместе с воздухом, таким образом нагревая реакционную трубу 101 до температуры, достаточной для протекания реакции риформинга (например, от 850 до 900 °С). Таким образом, реакционная труба 101 нагревается, поскольку реакция риформинга в риформере 100 представляет собой эндотермическую реакцию.

Поступающий сырьевой газ (например, природный газ), главным образом содержащий углеводород, при необходимости обессеривают на десульфураторе (не показан) и затем подают через линию 121 ввода газового сырья к уплотненному слою 111 в верхней части увлажнителя 110 типа теплообменника. Как и поступающий сырьевой газ, воду рециркулируют со дна увлажнителя 110 в его верхнюю часть посредством линии 113 рециркулирующей воды, заблаговременно запуская насос 114, размещенный ниже увлажнителя 110. В результате этого происходит увлажнение поступающего сырьевого газа, подаваемого в верхнюю часть увлажнителя 110. В частности, поступающий сырьевой газ для увлажнения приводят в контакт с водой, подаваемой из линии 113 рециркулирующей воды в уплотненный слой 111. Затем в трубке 112 поступающий сырьевой газ нагревают и дополнительно увлажняют путем теплообмена с высокотемпературным конвертированным газом, который описан ниже, подаваемым из риформера 100 посредством линии 124.

Следует отметить, что пока поступающий сырьевой газ течет через линию 121 ввода поступающего сырьевого газа, к нему в требуемой пропорции примешивается диоксид углерода, извлеченный устройством 190 извлечения диоксида углерода и поступающий из линии 144. Когда водяной пар и диоксид углерода добавляют к природному газу, молярные соотношения метана, водяного пара и диоксида углерода в природном газе предпочтительно устанавливают следующим образом:

метан (СН4) : водяной пар (Н2О) = от 1 : 1,5 до 1 : 5

метан (СH4) : диоксид углерода (СО2) = от 1 : 0,1 до 1 : 0,3

Газовую смесь, состоящую из увлажненного поступающего сырьевого газа и водяного пара, через линию 122 подают в реакционную трубу 101 для парового риформинга риформера 100. Следует отметить, что текущую по линии 122 газовую смесь подогревают при ее прохождении через конвекционную часть 103 риформера 100 перед подачей в реакционную трубу 101.

Когда газовая смесь подается в реакционную трубу 101 риформера 100, метан, который представляет собой основной компонент природного газа, и водяной пар вступают в реакцию парового риформинга в присутствии катализатора внутри реакционной трубы 101 и, как показано в приведенных ниже уравнениях (1) и (2), получается конвертированный газ, содержащий водород, монооксид углерода и диоксид углерода.

Затем, чтобы синтезировать метанол из этого конвертированного газа, конвертированный газ, полученный в риформере 100, подают в теплообменник 41 посредством линии 124. Затем, например, бойлерную воду нагревают для генерации водяного пара высокого давления, а сам конвертированный газ после остывания подают в пространство снаружи трубки 112 увлажнителя 110. На этом этапе дополнительно извлекается еще часть тепла конвертированного газа и используется в качестве источника тепла для увлажнителя 110.

Выходящий из увлажнителя 110 конвертированный газ подают через линию 125 в устройство 150 для проведения реакции синтеза метанола. В этот момент конвертированный газ имеет температуру от 180 до 220°С, но в процессе протекания через линию 125 он охлаждается за счет теплообмена с теплообменником 181В второй ректификационной колонны 180В, ребойлерами 20А, 20В устройства 190 извлечения диоксида углерода, теплообменником 181С третьей ректификационной колонны 180С и теплообменником 181А первой ректификационной колонны 180А. Кроме того, после охлаждения охлаждающим теплообменником 178 конвертированный газ сжимается компрессором 177 до давления, подходящего для протекания реакции синтеза метанола (например, от 50 до 150 атм).

Среди ребойлеров 20 устройства извлечения диоксида углерода в первом ребойлере 20А на расположенной выше по потоку стороне в качестве нагревающей среды можно получить высокотемпературный конвертированный газ, имеющий температуру, например, от 115 до 140 °С, а во втором ребойлере 20В на расположенной ниже по потоку стороне в качестве нагревающей среды можно получить низкотемпературный конвертированный газ, имеющий температуру, например, от 90 до 110 °С. Таким образом, отходящее тепло конвертированного газа эффективно используется ребойлером 181 ректификационной колонны 180 и ребойлерами 20 устройства извлечения диоксида углерода, а сам конвертированный газ охлаждается. Кроме того, содержащийся в конвертированном газе водяной пар конденсируется в конденсаторах 171-175 с первого по пятый, и полученная сконденсированная вода подается через линии 145-149 в линию 113 рециркулирующей воды увлажнителя 110 и используется для увлажнения поступающего сырьевого газа в увлажнителе 110.

Сжатый компрессором 177 конвертированный газ подают через линию 125 в подогреватель 151 устройства 150 для проведения реакции синтеза метанола и подогревают до температуры, подходящей для протекания реакции синтеза метанола (например, от 200 до300°С). Затем конвертированный газ подают через линию 152 рециркуляции в реактор 153, наполненный катализатором синтеза метанола. Следует отметить, что непрореагировавший газ, отделенный газожидкостным сепаратором 161, подают через линию 163 рециркуляции газа в линию 125 между компрессором 177 и подогревателем 151, где он смешивается с конвертированным газом. В реакторе 153 по реакции синтеза метанола получают продукт, содержащий метанол и воду, как показано в приведенных ниже уравнениях (3) и (4).

СО + 2Н2->СН3ОН (3)

СO2 + 3Н2 ->СН3ОН + Н2O (4)

Кроме того, в реакции синтеза метанола в качестве побочных продуктов также получают примеси, такие как диметиловый эфир и этанол. Получаемый в реакторе 153 продукт содержит, наряду с метанолом, эти примеси, воду, непрореагировавший водород и т.п. Это вещество, которое содержит множество компонентов? помимо метанола, называют метанол-сырец.

Метанол-сырец из реактора 153 последовательно подается через линию 152 рециркуляции и линию 126 в холодильник 162 и охлаждается до по существу комнатной температуры. В этот момент практически весь метанол и вода в метаноле-сырце сконденсированы и стали жидкостью, которая течет в газожидкостный сепаратор 161. В газожидкостном сепараторе 161 она разделяется на непрореагировавший газ, главным образом содержащий водород (богатый водородом непрореагировавший газ), и жидкий метанол-сырец.

Этот богатый водородом непрореагировавший газ направляют через линию 163 рециркуляции газа в газовый компрессор 164. Затем после сжатия богатый водородом непрореагировавший газ подают через линию 163 рециркуляции газа в реактор 153 вместе с конвертированным газом, как описано выше. Часть богатого водородом непрореагировавшего газа используют в качестве части топливного газа для части 102 сжигающего излучателя риформера 100, подавая его посредством линии 127 продувочного газа в качестве продувочного газа.

Отделенный газожидкостным сепаратором 161 жидкий метанол-сырец подают в первую ректификационную колонну 180А посредством линии 128 и данный жидкий метанол-сырец нагревают, используя тепло ребойлера 181 А, размещенного в линии 125 конвертированного газа. Низкокипящие органические соединения из метанола-сырца концентрируются в верхней части первой ректификационной колонны 180А и частично конденсируются и в первом конденсаторе 182А возвращаются в качестве флегмы, а остаток сбрасывается из системы наружу вместе с растворенным газом.

На дне первой ректификационной колонны 180А содержатся главным образом метанол и вода, которые подаются во вторую ректификационную колонну 180В посредством линии 129. Этот метанол и воду, подаваемые во вторую ректификационную колонну 180В, нагревают, используя тепло ребойлера 181В, расположенного в линии 125 высокотемпературного конвертированного газа. В верхней части второй ректификационной колонны 180В метанольную фракцию охлаждают посредством второго конденсатора 182В до конденсации, а посредством возврата в качестве флегмы метанол очищают до высокой степени чистоты и выводят из системы наружу. На дне второй ректификационной колонны 180В содержится главным образом вода, которая содержит небольшое количество высококипящих органических соединений и органических кислот, а также следовые количества неорганического вещества, получаемого в устройстве. Данную отходящую воду сбрасывают из системы наружу посредством линии 131 со дна второй ректификационной колонны 180В.

Вблизи центра второй ректификационной колонны 180В присутствует жидкость, содержащая главным образом неочищенный метанол, и эту жидкость подают в третью ректификационную колонну 180С посредством линии 133. Эту жидкость, подаваемую в третью ректификационную колонну 180С, нагревают, используя тепло ребойлера 181С, размещенного в линии 125 конвертированного газа. В верхней части третьей ректификационной колонны 180С метанольную фракцию охлаждают третьим конденсатором 182С до конденсации, а за счет возврата в качестве флегмы метанол очищают до высокой степени чистоты и выводят из системы наружу. Отходящая вода, содержащая главным образом воду, собирается на дне третьей ректификационной колонны 180С, и эта отходящая вода сбрасывается из системы наружу со дна третьей ректификационной колонны 180С посредством линии 134.

Далее будет описано извлечение диоксида углерода в устройстве 190 поглощения диоксида углерода. Отходящие газы сжигания, содержащие диоксид углерода, полученные в части 102 сжигающего излучате