Способ получения бромбутилкаучука

Иллюстрации

Показать всеИзобретение раскрывает способ получения бромбутилкаучука, включающий смешение раствора бутилкаучука с раствором галогена в углеводородном растворителе и акцептором образовавшегося галогенводорода, при котором происходит галоидирование бутилкаучука с выделением галогенводорода, с последующими отмывкой, нейтрализацией и дегазацией раствора галобутилкаучука и выделением галобутилкаучука на сушильных машинах экструзионного типа, где в качестве акцептора галогенводорода используется вещество, способное при взаимодействии с галогенводородом образовывать молекулярный галоген, вступающий в дальнейшую реакцию с бутилкаучуком, причем дозировка акцептора галогенводорода производится в раствор бутилкаучука до стадии галогенирования. Технический результат заключается в получении бромбутилкаучуков, которые используются при получении гермослоя бескамерных автомобильных шин и в других позициях, требующих высокой газонепроницаемости полимера и высоких адгезионных свойств. 2 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

Реферат

Изобретение относится к способу производства галоидированных полимеров, в частности бромбутилкаучуков, которые используются при получении гермослоя бескамерных автомобильных шин и в других позициях, требующих высокой газонепроницаемости полимера и высоких адгезионных свойств.

Известен способ получения бромбутилкаучука обработкой раствора бутилкаучука в инертном углеводородном растворителе бромирующим агентом, нейтрализацией бромированного раствора водным раствором щелочи, дегазацией и сушкой бромированного бутилкаучука, с выделением брома из промывной воды и возвращением его на галоидирование [патент РФ 2177956, C08F 8/20, 6/06, С08С 19/12, опубл. 10.01.2002]. При проведении процесса бромирования методом, описанным в патенте, на каждый атом брома, присоединенного к полимеру, приходится 1 моль выделившегося при этом бромистого водорода. Это приводит к непроизводительному расходу галогенирующего агента - брома, а также способствует падению вязкости по Муни каучука и процессу дегидрогалогенирования.

Наиболее близким к заявляемому является способ получения галобутилкаучуков, включающий смешение раствора бутилкаучука, раствора галогена в углеводородном растворителе в присутствии акцептора галогенводорода и воды, при этом в процессе смешения происходит галоидирование бутилкаучука, далее идет разделение полученной реакционной массы на органическую и водную фазы, водную фазу удаляют, а из органической фазы выделяют галобутилкаучук, последовательно подвергая ее нейтрализации, промывке, дегазации и сушке. При этом в качестве акцептора галогенводорода используют соединение общей формулы:

где X=О, S, NH; R1, R2, R3, R4=H, Alk, Ar [Патент РФ2468037, C08C 19/00, C08C 19/12, CO8C 19/14, C08F 8/20. C08F 8/22, опубл. 27.06.2012].

Недостатком этого способа является то, что связывая выделившийся галогенводород, используемый акцептор не приводит к восстановлению галогена, в частности брома, и галогенирующий агент непроизводительно расходуется, как и в случае известного способа. Образующиеся на стадии нейтрализации бромиды щелочных металлов попадают вместе с раствором каучука на стадию дегазации и в значительном количестве уходят в сточную воду, ухудшая ее показатели, т.к. не подвержены очистке. Кроме того, азотсодержащий комплекс акцептора с галогенводородом способен разлагаться на стадии дегазации, а это способствует процессу дегидрогалогенирования и ускоренной подвулканизации (скорчингу) каучука.

Задачей способа является сокращение расхода брома при получении бромбутилкаучука без ухудшения его качества и изменения структуры.

Поставленная задача решается получением бромбутилкаучука способом, включающим смешение раствора бутилкаучука с раствором брома в углеводородном растворителе и акцептором образовавшегося галогенводорода, при котором происходит бромирование бутилкаучука с выделением бромистого водорода, с последующими отмывкой, нейтрализацией и дегазацией раствора бромбутилкаучука и выделением бромбутилкаучука на сушильных машинах экструзионного типа, причем в качестве акцептора бромистого водорода используется вещество, способное при взаимодействии с галогенводородом образовывать молекулярный галоген, вступающий в дальнейшую реакцию с бутилкаучуком.

В отличие от известных в предлагаемом способе на стадию галогенирования подается реагент, способный превращать выделившийся галогенводород в молекулярный галоген, который при данном способе уже хорошо распределен в вязком растворе полимера и быстро с ним взаимодействует. В связи с этим первоначальную подачу галогена (брома) можно сократить как минимум на 35%.

Преимуществом предлагаемого способа является то, что значительно сокращается расход галогена, упрощается отмывка раствора бромбутилкаучука от галогенводорода, уменьшается содержание бромидов в сточной воде и на стадию дегазации и выделения не попадает никаких посторонних веществ, способных разлагаться при повышенной температуре и вызывающих процесс дегидрогалогенирования галобутилкаучука.

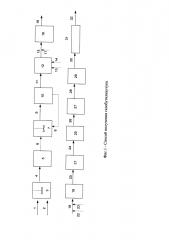

Предлагаемый способ получения галобутилкаучука осуществляется, например, по приведенной схеме (фиг. 1). Раствор бутилкаучука в нефрасе с концентрацией полимера в пределах 10-20% мас. по линии 1 подается в аппарат интенсивного смешения 3 на галоидирование, туда же по линии 2 подается раствор брома в нефрасе, галоидирование может проходить при температуре 20-70°С, раствор бромбутилкаучука в нефрасе по линии 4 поступает в полый аппарат 5 на дозревание, а оттуда по линии 6 в аппарат с мешалкой 7, куда по линии 8 подается циркулирующий водный конденсат для отмывки раствора от галогенводорода. Отмытый раствор полимера по линии 9 поступает в аппарат 10 для отстоя от воды, а затем по линии 11 в аппарат 12, куда по линиям 13 и 14 подаются раствор натриевой или калиевой щелочи и водный раствор сульфита натрия. Отмытый и нейтрализованный раствор бромбутилкаучука по линии 15 подается в аппарат эмульгирования 16. В линию 15 по линии 17 подается эпоксидированное соевое масло для предотвращения процесса дегидрогалогенирования. Далее раствор бромбутилкаучука по линии 18 поступает в крошкообразователь 19, затем по линии 20 в дегазатор первой ступени 21. В линию 18 по линиям 22 и 23 поступают суспензия стеарата кальция для предотвращения агломерации и суспензия или раствор в нефрасе антиоксиданта для стабилизации полимера от окислительной деструкции. Дисперсия каучука в воде после аппарата 21 по линии 24 поступает в дегазатор второй ступени 25, а затем по линии 26 - в дегазатор третьей ступени 27. Дисперсия каучука в воде после 3-х ступеней дегазации поступает по линии 28 в аппарат усреднения 29, затем по линии 30 на сушку в аппарат экструзионного типа 31 и по линии 32 - на брикетирование.

Способ иллюстрируют следующие примеры.

Пример 1 (по прототипу). 55000 кг/час раствора бутилкаучука в гексановом растворителе, содержащего 10000 кг бутилкаучука, 10 кг мочевины и 10 кг хлористого натрия, по линии 1 подают в аппарат интенсивного смешения 3, туда же по линии 2 подают 1000 кг гексанового растворителя, содержащего 420 кг брома и 1 кг фенилгуанидина, процесс галоидирования в аппарате 3 идет при температуре 50-60°С. Полученный раствор бромбутилкаучука идет в дозреватель 5, а затем в аппарат с мешалкой 7, куда также поступает циркулирующая вода в количестве 10000 кг/час. После отстоя от воды раствор каучука поступает в аппарат 12, куда также подают 250 кг/час 20%-ого раствора натриевой щелочи и 160 кг/час 10%-ого раствора сульфита натрия. Отмытый и нейтрализованный раствор бромбутилкаучука перекачивается в аппарат эмульгирования, а перед этим в него подают 150 кг эпоксидированного соевого масла. Перед подачей в крошкообразователь, а затем на водную дегазацию в раствор бромбутилкаучука дозируют 200 кг/час стеарата кальция в виде 7%-ной суспензии в воде и 5 кг/час антиоксиданта Ирганокс-1076. Раствор ББК проходит 3 ступени водной дегазации, причем часть циркулирующей в системе дегазации воды выводится в стоки. Полученная крошка каучука в воде усредняется, сушится на аппаратах экструзионного типа и брикетируется. Готовый бромбутилкаучук из брикетов подвергается анализу на физико-химические, физико-механические и вулканизационные показатели.

Пример 2. Способ осуществляется, как в примере 1, за исключением того, что в линию подачи раствора каучука в нефрасе в аппарат галоидирования (линия 1) подают 20%-ный раствор KMnO4 из расчета 0.5 моля на 1 моль галогена, а подачу галогена сокращают до 275 кг. А раствор щелочи в аппарат 12 подают в количестве 160 кг.

Пример 3. Способ осуществляется, как в примере 2, за исключением того, что в линию раствора каучука подают 20%-ный раствор гидроперекиси этилбензола в нефрасе.

Пример 4. Способ осуществляется, как в примере 2, за исключением того, что в линию раствора каучука подают 30%-ный раствор перекиси водорода в воде.

Пример 5. Способ осуществляется, как в примере 2, за исключением того, что в качестве галогена используют молекулярный хлор.

Пример 6. Способ осуществляется, как в примере 4, за исключением того, что раствор перекиси водорода подают в дозреватель (аппарат 5).

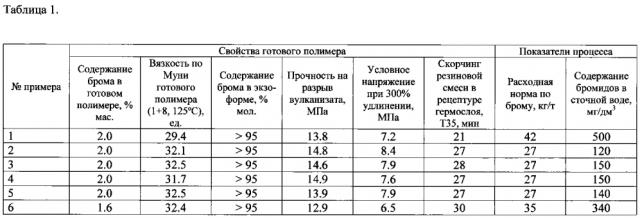

Результаты, полученные при осуществлении способа в соответствии с примерами 1-6, приведены в таблице 1.

Из данных таблицы 1 следует, что при осуществлении заявляемого способа значительно снижается расход галогенирующего агента - брома. За счет полного исчерпания брома снижается содержание бромидов в сточной воде, а следовательно, решается экологическая задача. Физико-химические, физико-механические свойства вулканизатов и структура полимера не ухудшаются по сравнению с прототипом, и значительно улучшается показатель скорчинга, определяемый по времени подвулканизации Т35, что связано и с меньшей дозировкой брома, и с отсутствием агентов дегидрогалогенирования, выделяющихся на стадии дегазации и сушки бромбутилкаучука. Причем акцептор галогенводорода должен дозироваться в раствор бутилкаучука до стадии галогенирования, что связано с равномерностью его распределения в вязкой среде и с тем, что скорость бромирования бутилкаучука, уже содержащего какое-то количество брома, снижается и поэтому процессы первоначального бромирования, восстановления брома и взаимодействия бутилкаучука с восстановленным бромом должны идти одновременно. При дозировке акцептора на стадию дозревания необходимый эффект не достигается: снижается содержание брома в полимере и ухудшаются его физико-механические показатели (пример 6).

1. Способ получения бромбутилкаучука, включающий смешение раствора бутилкаучука с раствором галогена в углеводородном растворителе и акцептором образовавшегося галогенводорода, при котором происходит галоидирование бутилкаучука с выделением галогенводорода, с последующими отмывкой, нейтрализацией и дегазацией раствора галобутилкаучука и выделением галобутилкаучука на сушильных машинах экструзионного типа, отличающийся тем, что в качестве акцептора галогенводорода используется вещество, способное при взаимодействии с галогенводородом образовывать молекулярный галоген, вступающий в дальнейшую реакцию с бутилкаучуком, причем дозировка акцептора галогенводорода производится в раствор бутилкаучука до стадии галогенирования.

2. Способ получения бромбутилкаучука по п. 1, где вещество, способное при взаимодействии с галогенводородом образовывать молекулярный галоген, выбрано из группы перекисей и перманганата калия.

3. Способ получения бромбутилкаучука по п. 2, где указанная перекись - это перекись водорода.