Способ получения бутадиена

Иллюстрации

Показать всеИзобретение относится к способу получения бутадиена каталитическим превращением этанола, включает охлаждение полученной газообразной реакционной массы в котле-утилизаторе за счет получения водяного пара, дальнейшее охлаждение и частичную конденсацию непрямым контактом последовательно с охлаждающей водой и хладагентом и компримирование несконденсировавшейся части. Способ характеризуется тем, что перед непрямым контактом с охлаждающей водой осуществляют предварительное охлаждение газообразной реакционной массы до температуры 70-100°C путем прямого контакта с потоком, находящимся в жидкой фазе и более чем на 90% масс. состоящим из смеси воды и этанола, с испарением от 0,5 до 30% масс. этого потока. Данный способ позволяет обеспечить повышение эффективности охлаждения, упрощение схемы переработки конденсата. 1 з.п. ф-лы, 1 ил., 5 пр.

Реферат

Настоящее изобретение относится к области получения бутадиена каталитическим превращением этанола.

Известен способ получения бутадиена превращением этанола на гетерогенном катализаторе (RU 2503650, опубликован 10.01.2014). Синтез осуществляется на неподвижном слое гранулированного катализатора или в кипящем слое мелкодисперсного катализатора. Реакционная масса после реактора поступает на конденсацию.

Наиболее близким к предлагаемому (прототипом), является способ, включающий каталитическое превращение этанола в дивинил, рекуперацию энергии газообразной реакционной массы в котле-утилизаторе с получением водяного пара, дальнейшее охлаждение и частичную конденсацию реакционной массы непрямым контактом последовательно с охлаждающей водой и хладагентом и компримирование несконденсировавшейся части реакционной массы для дальнейшей переработки (Литвин О.Б. Основы технологии синтеза каучуков, М.: Химия, 1972 г., с. 46-54). В соответствии с данным способом осуществляется каталитическое превращение этанола в дивинил в контактном аппарате, реакционная масса после контактирования имеет температуру ~360°С, проходит котел-утилизатор, где охлаждается до температуры 180°С, в результате теплоотдачи в котле-утилизаторе получается водяной пар. С целью выделения из реакционной массы высококипящих продуктов (прежде всего непрореагировавшего этанола) осуществляется охлаждение и конденсация в трубчатых конденсаторах, охлаждаемых по ходу реакционного потока непрямым контактом вначале водой, а затем рассолом. После конденсаторов, охлаждаемых водой, температура реакционной массы от 20 до 32°С, при этом конденсируются вода, этанол, высшие спирты и в незначительных количествах высококипящие углеводороды, эфиры, ацетальдегид. После конденсаторов, охлаждаемых рассолом, температура реакционной массы от -3 до +5°С, при этом конденсируются остатки этанола, ацетальдегид, эфир, углеводороды и часть бутадиена. Полученные конденсаты направляются на переработку совместно или раздельно. Несконденсированный газ, состоящий из бутадиена и низкокипящих примесей, в том числе углеводородов, сжимается компрессором до избыточного давления 6 атм и направляется на выделение и очистку бутадиена. Схема конденсации и переработки конденсата по данному способу сложная, содержит до 33 аппаратов (Литвин О.Б. Основы технологии синтез каучуков, М.: Химия, 1972 г., с. 51-54).

Известный способ имеет следующие недостатки.

Имеющиеся в реакционной массе высококипящие компоненты, олигомеры, полимеры, образующиеся из бутадиена при высокой температуре, механические загрязнения, в том числе частицы катализатора, особенно при использовании мелкодисперсного катализатора, постепенно загрязняют поверхность теплопередачи в котле-утилизаторе. Такое загрязнение приводит к постепенному повышению температуры реакционной массы после котла-утилизатора. Конденсаторы, охлаждаемые водой, имеют сложную конструкцию, т.к. имеется значительный перепад температур между температурой реакционной массы и охлаждающей водой. Поэтому используется батарея конденсаторов, охлаждаемых водой, в которой осуществляется постепенное снижение температуры реакционной массы. Повышение температуры реакционной массы на выходе из котла-утилизатора может привести к выходу из строя конденсаторов, охлаждаемых водой, за счет повышенного обрастания теплопередающей поверхности со стороны воды солями жесткости или потери герметичности.

Это особенно относится к первому из батареи конденсаторов, т.к. там происходит лишь охлаждение газообразной реакционной массы и, соответственно, не образуется жидкий поток, который может омывать поверхность теплообмена и частично очищать его. Кроме того, до начала конденсации реакционной массы коэффициент теплопередачи от газа к жидкости очень низкий, что требует большой поверхности для охлаждения реакционной массы.

Недостатком известного способа является также загрязнение конденсата частицами мелкодисперсного катализатора при использовании процесса синтеза в кипящем слое катализатора, что усложняет схему и аппаратурное оформление переработки конденсата.

Задачей, решаемой настоящим изобретением, является повышение эффективности охлаждения, упрощение схемы переработки конденсата и исключение загрязнения конденсата частицами мелкодисперсного катализатора.

Поставленная задача решается способом получения бутадиена каталитическим превращением этанола, согласно которому осуществляется охлаждение полученной газообразной реакционной массы в котле-утилизаторе за счет получения водяного пара, дальнейшее охлаждение и частичная конденсация непрямым контактом последовательно с охлаждающей водой и хладагентом и компримирование несконденсировавшейся части, при этом перед непрямым контактом с охлаждающей водой осуществляют предварительное охлаждение газообразной реакционной массы до температуры 70-100°С путем прямого контакта с потоком, находящимся в жидкой фазе и более чем на 90% масс. состоящим из смеси воды и этанола, с испарением от 0,5 до 30% масс. этого потока.

Предпочтительно конденсат, полученный при охлаждении реакционной массы непрямым контактом с охлаждающей водой, возвращать в поток, подаваемый на прямой контакт в жидкой фазе, в количестве, компенсирующем уменьшение этого потока в результате испарения.

При прямом контакте предпочтительное движение газообразной реакционной массы и потока, находящегося в жидкой фазе - противотоком.

Прямой контакт газообразной реакционной массы с потоком, находящимся в жидкой фазе, осуществляется в аппарате, предпочтительно имеющем распределительные устройства для реакционной массы и охлаждающего потока, а также предпочтительно имеющем внутренние устройства, обеспечивающие эффективный контакт жидкой и газовой фаз -насадку различных конструкций, решетки, ректификационные тарелки различных конструкций и высокоэффективные устройства, позволяющие освободить выходящий из аппарата газ от капель уносимой с ним жидкости. Поток, направляемый на прямой контакт с реакционной массой, может использоваться однократно - после прямого контакта выводится из системы, а может циркулировать по контуру: аппарат прямого контакта - сборник -насос - аппарат прямого контакта. При этом поток может частично выводиться из циркуляционного контура и частично пополняться. Поток может дополнительно охлаждаться любым известным способом: естественным путем (например, в сборнике), непрямым или прямым контактом с охлаждающим агентом.

Возможно удаление загрязняющих примесей из циркулирующего потока любым известным способом, например путем фильтрации, и/или отстоя, и/или сепарации.

Охлаждающий поток, направляемый на прямой контакт с реакционной массой, может дополнительно содержать углеводороды предельные, непредельные, циклические, ароматические, и/или спирты, и/или эфиры, и/или альдегиды с числом углеродных атомов от 3 до 14 в количестве менее 10% масс.

В качестве охлаждающего потока, направляемого на прямой контакт с реакционной массой, может использоваться конденсат, полученный при частичной конденсации реакционной массы непрямым контактом с охлаждающей водой. Конденсат, полученный при частичной конденсации реакционной массы, содержит воду, этанол, ацетальдегид, углеводороды предельные, непредельные, циклические, ароматические, высшие спирты, эфиры, альдегиды.

Предварительное охлаждение газообразной реакционной массы путем прямого контакта осуществляют до температуры 70-100°С. В этом интервале температур происходит испарение оптимального количества охлаждающего потока, направляемого на прямой контакт с реакционной массой, в интервале давления в реакторе синтеза от небольшого избыточного до 0,1 МПа избыточного.

Оптимальное количество испаряющегося при прямом контакте потока, находящегося в жидкой фазе и подаваемого на прямой контакт с газообразной реакционной массой, составляет от 0,5 до 30% масс. Этот интервал также справедлив для интервала давления в реакторе синтеза от небольшого избыточного до 0,1 МПа избыточного. Поддержание испарения менее 0,5% масс. потока, находящегося в жидкой фазе и подаваемого на прямой контакт с реакционной массой, приводит к неустойчивому режиму работы аппарата, в котором осуществляется прямой контакт, и возможному переходу в нем от испарения к конденсации. Поддержание испарения более 30% масс. потока, находящегося в жидкой фазе и подаваемого на прямой контакт с реакционной массой, увеличивает затраты на дальнейшую конденсацию реакционной массы и затраты на аппаратурное оформление.

При реализации предложенного способа осуществляется эффективное предварительное охлаждение газообразной реакционной массы в основном за счет испарения части жидкого потока, подаваемого на прямой контакт. При этом одновременно происходит удаление из реакционной массы высококипящих компонентов, олигомеров, полимеров, образующихся из бутадиена при высокой температуре, механических загрязнений, в том числе частиц мелкодисперсного катализатора.

Кроме того, исключается неэффективное охлаждение реакционной массы до температуры конденсации непрямым контактом с охлаждающей водой, т.к. реакционная масса после прямого контакта находится в состоянии насыщенного газа и при охлаждении охлаждающей водой сразу начинается ее частичная конденсация. Коэффициент теплопередачи от конденсирующегося газа к охлаждающей жидкости на порядок выше по сравнению с теплопередачей от газа к жидкости, что приводит к значительному уменьшению необходимой теплопередающей поверхности.

Исключается также попадание частиц катализатора в конденсат реакционной массы, что упрощает схему переработки конденсата и увеличивает срок службы аппаратов, входящих в эту схему.

Все вышеперечисленное обеспечивает достижение поставленной задачи.

Каталитическое превращение этанола в дивинил осуществляется в реакционном аппарате на неподвижном слое гранулированного катализатора или в кипящем слое мелкодисперсного катализатора.

Отличиями предлагаемого способа получения бутадиена от прототипа является осуществление перед непрямым контактом с охлаждающей водой предварительного охлаждения газообразной реакционной массы до температуры 70-100°С путем прямого контакта с потоком, находящимся в жидкой фазе и более чем на 90% масс. состоящим из смеси воды и этанола, с испарением от 0,5 до 30% масс. этого потока.

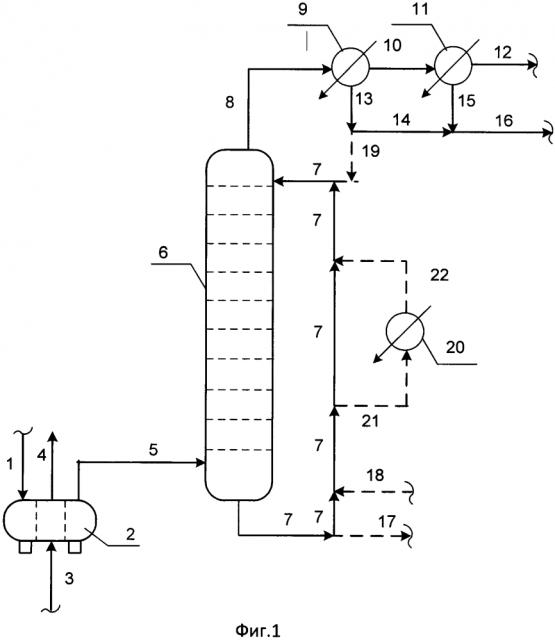

На фиг. 1 представлена принципиальная технологическая схема способа получения бутадиена.

Газообразная реакционная масса поступает по линии 1 в котел-утилизатор 2, где отдает часть своего тепла водному конденсату, поступающему в 2 по линии 3. В результате рекуперации тепла образуется водяной пар, выходящий из 2 по линии 4. Охлажденная газообразная реакционная масса выходит из 2 по линии 5 и поступает в нижнюю часть аппарата прямого контакта 6. В верхнюю часть аппарата 6 поступает по линии 7 поток, находящийся в жидкой фазе, который, пройдя через аппарат 6, выходит снизу аппарата 6 и по линии 7 возвращается на верх аппарата 6. С верха аппарата 6 по линии 8 отбирают охлажденную газообразную реакционную массу с частью испарившегося жидкого потока и подают на охлаждение и частичную конденсацию непрямым контактом с охлаждающей водой в аппарат 9. Несконденсировавшуюся часть реакционной массы направляют по линии 10 на непрямой контакт с хладагентом в аппарат 11, где происходит дальнейшая частичная конденсация реакционной массы. Несконденсированную часть реакционной массы из аппарата 11 по линии 12 подают на компримирование и дальнейшую переработку. Конденсат из аппарата 9 отбирают по линии 13 и по линии 14 направляют на смешение с конденсатом, отбираемым из аппарата 11 по линии 15. Объединенный конденсат по линии 16 направляют на дальнейшую переработку.

Возможно выведение из системы по линии 17 частично или полностью циркулирующего по линии 7 жидкого потока с заменой его и пополнением испарившейся части по линии 18 полностью или частично свежим жидким потоком.

Возможно пополнение по линии 19 циркулирующего по линии 7 потока частью конденсата, отбираемого из аппарата 9.

Возможно охлаждение части или всего циркулирующего по линии 7 потока в аппарате 20 охлаждающей водой. При этом на вход в аппарат 20 циркулирующий поток подают по линии 21, а выводят из аппарата 20 по линии 22.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Газообразную реакционную смесь каталитического превращения этанола, имеющую температуру 400°С и давление 0,02 МПа, в количестве 8 кг/час, содержащую (% масс): водорода - 3,0, азота - 1,9, двуокиси углерода - 2,2, углеводородов С1-С2 - 2,2, бутадиена - 29,6, этанола - 32,2, воды - 16,1, углеводородов предельных, непредельных, циклических, ароматических, спиртов, эфиров и альдегидов с числом углеродных атомов от 3 до 14 - 12,8 по линии 1 подают в котел-утилизатор 2, где ее охлаждают до температуры 180°С за счет получения водяного пара. Охлажденную газообразную реакционную смесь по линии 5 подают в нижнюю часть аппарата 6. В верхнюю часть аппарата 6 подают по линии 7 жидкофазный поток в количестве 8 кг/час, имеющий температуру 72°С, содержащий этанола 53% масс., воды 41% масс. и углеводородов предельных, непредельных, циклических, ароматических, спиртов, эфиров и альдегидов с числом углеродных атомов от 3 до 14 - остальное. В аппарате 6, снабженном 10 решетчатыми тарелками, осуществляют прямой контакт движущихся противотоком газообразного и жидкого потоков. В результате прямого контакта происходит активный массо- и теплообмен. Из кубовой части аппарата по линии 7 отбирают 6,72 кг/час жидкого потока с температурой 78°С. С верха аппарата 6 по линии 8 выводят 9,28 кг/час газообразного потока, имеющего температуру 75°С, который направляют на дальнейшее охлаждение и частичную конденсацию непрямым контактом с охлаждающей водой в аппарат 9. Несконденсированный в аппарате 9 газ в количестве 4,47 кг/час, имеющий температуру 40°С, по линии 10 подают на дальнейшее охлаждение и частичную конденсацию непрямым контактом с хладагентом. Несконденсированный в аппарате 11 газ в количестве 3,93 кг/час, имеющий температуру 10°С, по линии 12 подают на компримирование и дальнейшую переработку. Конденсат, выходящий из аппарата 9 по линии 13 в количестве 601 кг/час, по линии 14 в количестве 441 кг/час подают на смешение с конденсатом, выходящим из аппарата 11 по линии 15 в количестве 4,81 кг/час. Объединенный конденсат в количестве 4,07 кг/час по линии 16 подают на дальнейшую переработку. Часть конденсата, выходящего по линии 13, по линии 19 в количестве 1,28 кг/час направляют на восполнение потерь от испарения циркулирующего потока 7, возвращаемого в аппарат 6.

Таким образом, при прямом контакте реакционная газообразная смесь охладилась до 75°С за счет испарения 16% потока, находящегося в жидкой фазе.

Пример 2.

Газообразную реакционную смесь каталитического превращения этанола, имеющую температуру 400°С и давление 0,02 МПа, в количестве и состава, аналогичных примеру 1, по линии 1 подают в котел-утилизатор 2, где ее охлаждают до температуры 235°С за счет получения водяного пара.

Охлажденную газообразную реакционную смесь по линии 5 подают в нижнюю часть аппарата 6. В верхнюю часть аппарата 6 подают по линии 7 жидкофазный поток, имеющий температуру 71°С, в количестве и состава, аналогичных примеру 1. В аппарате 6, снабженном 10 решетчатыми тарелками, осуществляют прямой контакт движущихся противотоком газообразного и жидкого потоков. В результате прямого контакта происходит активный массо- и теплообмен. Из кубовой части аппарата по линии 7 отбирают 6 кг/час жидкого потока с температурой 81°С. С верха аппарата 6 по линии 8 выводят 10 кг/час газообразного потока, имеющего температуру 78°С, который направляют на дальнейшее охлаждение и частичную конденсацию непрямым контактом с охлаждающей водой в аппарат 9. Несконденсированный в аппарате 9 газ в количестве 4,44 кг/час, имеющий температуру 40°С, по линии 10 подают на дальнейшее охлаждение и частичную конденсацию непрямым контактом с хладагентом. Несконденсированный в аппарате 11 газ в количестве 3,91 кг/час, имеющий температуру 10°С, по линии 12 подают на компримирование и дальнейшую переработку. Конденсат, выходящий из аппарата 9 по линии 13 в количестве 5,56 кг/час, по линии 14 в количестве 3,56 кг/час подают на смешение с конденсатом, выходящим из аппарата 11 по линии 15 в количестве 0,53 кг/час. Объединенный конденсат в количестве 4,09 кг/час по линии 16 подают на дальнейшую переработку. Часть конденсата, выходящего по линии 13, по линии 19 в количестве 2 кг/час направляют на восполнение потерь от испарения циркулирующего потока 7, возвращаемого в аппарат 6.

Таким образом, при прямом контакте реакционная газообразная смесь охладилась до 78°С за счет испарения 25% потока, находящегося в жидкой фазе.

Пример 3.

Газообразную реакционную смесь каталитического превращения этанола, имеющую температуру 400°С и давление 0,1 МПа, в количестве и состава, аналогичных примеру 1, по линии 1 подают в котел-утилизатор 2, где ее охлаждают до температуры 180°С за счет получения водяного пара.

Охлажденную газообразную реакционную смесь по линии 5 подают в нижнюю часть аппарата 6. В верхнюю часть аппарата 6 подают по линии 7 жидкофазный поток, имеющий температуру 40°С, в количестве 8 кг/час, содержащий этанола 13% масс., воды 84% масс. и углеводородов предельных, непредельных, циклических, ароматических, спиртов, эфиров и альдегидов с числом углеродных атомов от 3 до 14 - остальное. В аппарате 6, снабженном 10 решетчатыми тарелками, осуществляют прямой контакт движущихся противотоком газообразного и жидкого потоков. В результате прямого контакта происходит активный массо- и теплообмен. Из кубовой части аппарата по линии 7 отбирают 7,96 кг/час жидкого потока с температурой 103°С. Этот жидкий поток по линии 21 направляют в аппарат 20, где он охлаждается до температуры 40°С. Охлажденный поток по линии 22 возвращается в линию 7 и далее на верх аппарата 6. С верха аппарата 6 по линии 8 выводят 8,04 кг/час газообразного потока, имеющего температуру 100°С, который направляют на дальнейшее охлаждение и частичную конденсацию непрямым контактом с охлаждающей водой в аппарат 9. Несконденсированный в аппарате 9 газ в количестве 4,06 кг/час, имеющий температуру 40°С, по линии 10 подают на дальнейшее охлаждение и частичную конденсацию непрямым контактом с хладагентом.

Несконденсированный в аппарате 11 газ в количестве 3,77 кг/час, имеющий температуру 10°С, по линии 11 подают на компримирование и дальнейшую переработку. Конденсат, выходящий из аппарата 9 по линии 13 в количестве 3,98 кг/час, по линии 14 в количестве 3,94 кг/час подают на смешение с конденсатом, выходящим из аппарата 11 по линии 15 в количестве 0,30 кг/час. Объединенный конденсат в количестве 4,23 кг/час по линии 16 подают на дальнейшую переработку. Часть конденсата, выходящего по линии 13, по линии 19 в количестве 0,04 кг/час направляют на восполнение потерь от испарения циркулирующего потока 7, возвращаемого в аппарат 6.

Таким образом, при прямом контакте реакционная газообразная смесь охладилась до 100°С за счет испарения 0,5% потока, находящегося в жидкой фазе.

Пример 4.

Газообразную реакционную смесь каталитического превращения этанола, имеющую температуру 400°С и давление 0,03 МПа, в количестве и состава, аналогичных примеру 1, по линии 1 подают в котел-утилизатор 2, где ее охлаждают до температуры 180°С за счет получения водяного пара.

Охлажденную газообразную реакционную смесь по линии 5 подают в нижнюю часть аппарата 6. В верхнюю часть аппарата 6 подают по линии 7 жидкофазный поток, имеющий температуру 67°С, в количестве 4,0 кг/час, содержащий этанола 57% масс., воды 37% масс. и углеводородов предельных, непредельных, циклических, ароматических, спиртов, эфиров и альдегидов с числом углеродных атомов от 3 до 14 - остальное. В аппарате 6, снабженном 10 решетчатыми тарелками, осуществляют прямой контакт движущихся противотоком газообразного и жидкого потоков. В результате прямого контакта происходит активный массо- и теплообмен. Из кубовой части аппарата по линии 7 отбирают 2,8 кг/час жидкого потока с температурой 79°С. С верха аппарата 6 по линии 8 выводят 9,2 кг/час газообразного потока, имеющего температуру 77°С, который направляют на дальнейшее охлаждение и частичную конденсацию непрямым контактом с охлаждающей водой в аппарат 9. Несконденсированный в аппарате 9 газ в количестве 4,44 кг/час, имеющий температуру 40°С, по линии 10 подают на дальнейшее охлаждение и частичную конденсацию непрямым контактом с хладагентом. Несконденсированный в аппарате 11 газ в количестве 3,91 кг/час, имеющий температуру 10°С, по линии 12 подают на компримирование и дальнейшую переработку. Конденсат, выходящий из аппарата 9 по линии 13 в количестве 4,76 кг/час, по линии 14 в количестве 3,56 кг/час подают на смешение с конденсатом, выходящим из аппарата 11 по линии 15 в количестве 0,53 кг/час. Объединенный конденсат в количестве 4,09 кг/час по линии 16 подают на дальнейшую переработку. Часть конденсата, выходящего по линии 13, по линии 19 в количестве 1,2 кг/час направляют на восполнение потерь от испарения циркулирующего потока 7, возвращаемого в аппарат 6.

Таким образом, при прямом контакте реакционная газообразная смесь охладилась до 77°С за счет испарения 30% потока, находящегося в жидкой фазе.

Пример 5.

Газообразную реакционную смесь каталитического превращения этанола, имеющую температуру 400°С и давление 0,2 МПа, в количестве и состава, аналогичных примеру 1, по линии 1 подают в котел-утилизатор 2, где ее охлаждают до температуры 180°С за счет получения водяного пара.

Охлажденную газообразную реакционную смесь по линии 5 подают в нижнюю часть аппарата 6. В верхнюю часть аппарата 6 подают по линии 7 жидкофазный поток, имеющий температуру 40°С, в количестве 16 кг/час, содержащий этанола 57% масс., воды 37% масс. и углеводородов предельных, непредельных, циклических, ароматических, спиртов, эфиров и альдегидов с числом углеродных атомов от 3 до 14 - остальное. В аппарате 6, снабженном 10 решетчатыми тарелками, осуществляют прямой контакт движущихся противотоком газообразного и жидкого потоков. В результате прямого контакта происходит активный массо- и теплообмен. Из кубовой части аппарата по линии 7 отбирают 15,91 кг/час жидкого потока с температурой 77°С. Этот жидкий поток по линии 21 направляют в аппарат 20, где он охлаждается до температуры 40°С. Охлажденный поток по линии 22 возвращается в линию 7 и далее на верх аппарата 6. С верха аппарата 6 по линии 8 выводят 8,09 кг/час газообразного потока, имеющего температуру 70°С, который направляют на дальнейшее охлаждение и частичную конденсацию непрямым контактом с охлаждающей водой в аппарат 9. Несконденсированный в аппарате 9 газ в количестве 5,06 кг/час, имеющий температуру 40°С, по линии 10 подают на дальнейшее охлаждение и частичную конденсацию непрямым контактом с хладагентом. Несконденсированный в аппарате 11 газ в количестве 3,93 кг/час, имеющий температуру 10°С, по линии 12 подают на компримирование и дальнейшую переработку. Конденсат, выходящий из аппарата 9 по линии 13 в количестве 3,03 кг/час, по линии 14 в количестве 2,94 кг/час подают на смешение с конденсатом, выходящим из аппарата 11 по линии 15 в количестве 1,13 кг/час. Объединенный конденсат в количестве 4,07 кг/час по линии 16 подают на дальнейшую переработку. Часть конденсата, выходящего по линии 13, по линии 19 в количестве 0,09 кг/час направляют на восполнение потерь от испарения циркулирующего потока 7, возвращаемого в аппарат 6.

Таким образом, при прямом контакте реакционная газообразная смесь охладилась до 70°С за счет испарения 0,55% потока, находящегося в жидкой фазе.

Во всех опытах наблюдалось постепенное повышение содержания олигомеров, полимеров, механических загрязнений и частиц катализатора в циркулирующем потоке. Вывод этих загрязнений из циркулирующего потока может быть осуществлен путем фильтрации, и/или отстоя, и/или сепарации.

Во всех опытах наблюдалось отсутствие олигомеров, полимеров, механических загрязнений и частиц катализатора в конденсате газообразного потока.

Задачей, решаемой настоящим изобретением, является повышение эффективности охлаждения, упрощение схемы переработки конденсата и исключение загрязнения конденсата частицами мелкодисперсного катализатора.

Эффективность охлаждения в предлагаемом способе повышается за счет использования прямого контакта с охлаждающей жидкостью, что позволяет в одном аппарате осуществлять охлаждение реакционной газообразной смеси в широком диапазоне температур.

Полностью исключается загрязнение конденсата реакционной газообразной смеси механическими примесями и частицами катализатора, что упрощает схему его дальнейшей переработки с доведением качества сточных вод до требуемых норм.

1. Способ получения бутадиена каталитическим превращением этанола, включающий охлаждение полученной газообразной реакционной массы в котле-утилизаторе за счет получения водяного пара, дальнейшее охлаждение и частичную конденсацию непрямым контактом последовательно с охлаждающей водой и хладагентом и компримирование несконденсировавшейся части, отличающийся тем, что перед непрямым контактом с охлаждающей водой осуществляют предварительное охлаждение газообразной реакционной массы до температуры 70-100°C путем прямого контакта с потоком, находящимся в жидкой фазе и более чем на 90% масс. состоящим из смеси воды и этанола, с испарением от 0,5 до 30% масс. этого потока.

2. Способ по п. 1, отличающийся тем, что конденсат, полученный при охлаждении реакционной массы непрямым контактом с охлаждающей водой, возвращают в поток, подаваемый на прямой контакт в жидкой фазе, в количестве, компенсирующем уменьшение этого потока в результате испарения.