Лопатка турбомашины, компрессор турбомашины, турбина турбомашины и турбомашина

Иллюстрации

Показать всеЛопатка турбомашины включает перо, вытянутое в радиальном направлении между ножкой и вершиной, в осевом направлении - между передней кромкой и задней кромкой, а в тангенциальном направлении - между корытом и спинкой. Профиль пера лопатки образован рядом элементарных профилей в форме сечений крыла, расположенных друг на друге вдоль линии, соединяющей центры тяжести сечений пера лопатки. Отображение линии, соединяющей центры тяжести сечений пера лопатки по меньшей мере на одной плоскости, радиально вытянутой от ножки лопатки, содержит по меньшей мере одну осевую инверсию направления своей кривизны, расположенную на последних 30 процентах высоты пера лопатки. Плоскость отображения ориентирована, по существу, параллельно хорде в вершине лопатки. Другие изобретения группы относятся к компрессору и турбине турбомашины, содержащим рабочее колесо, включающее указанные выше лопатки. Еще одно изобретение относится к турбомашине, содержащей указанный выше компрессор. Группа изобретений позволяет повысить эффективность турбомашины. 4 н. и 4 з.п. ф-лы, 8 ил.

Реферат

Областью настоящего изобретения является термодинамика, в частности область лопаток для компрессоров или турбин турбомашин.

Авиационные турбомашины обычно включают в себя, если следовать от точки, расположенной выше по потоку, до точки, расположенной ниже по потоку в направлении истечения газов, вентилятор, одну или множество ступеней компрессоров, например компрессор низкого давления и компрессор высокого давления, камеру сгорания, одну или множество ступеней турбин, например турбину высокого давления и турбину низкого давления, и реактивное сопло истечения газов. Компрессор или компрессоры выполнены в виде множества подвижных рабочих лопаток, вращающихся перед множеством неподвижно установленных лопаток, называемых спрямляющими устройствами. Подвижные рабочие лопатки равномерно расположены по окружности диска, приводимого в движение ротором турбомашины, а перья лопаток радиально вытянуты между диском ротора и кожухом, который закрывает поток воздуха.

Каждая подвижная лопатка содержит внутреннюю поверхность, на которой воздух потока находится в состоянии повышенного давления относительно среднего давления, которое существует рядом с пером лопатки, и поверхность спинки, на которой воздух находится в состоянии пониженного давления относительно этого среднего давления. Из этого следует, что воздушная схема устанавливается на внешнем конце лопатки, которая направлена на пропускание воздуха с внутренней поверхности к спинке через зазор, существующий между лопаткой и кожухом. Известным специалистам образом такая циркуляция воздуха осуществляется вдоль хорды лопатки и принимает форму турбулентного потока, так называемого турбулентного потока зазора, который распространяется сзади задней кромки лопатки.

Наличие этого турбулентного потока нарушает поток в расположенной ближе к задней части компрессора зоне и образует потери, оказывающие негативное влияние на производительность компрессора. Таким образом, было бы желательно устранить этот турбулентный поток или, по меньшей мере, уменьшить расход воздуха, который он перемещает.

Были предприняты попытки попробовать контролировать этот турбулентный поток, как, например, путем обработки кожуха, окружающего компрессор, или создания "углублений", т.е. полостей, выполненных в этом кожухе. Описание примера такой обработки приведено в заявке на патент от имени заявителя FR 2940374. Оно содержит все недостатки, которые приводят к образованию дополнительных расходов практической реализации турбомашины и могут ухудшить характеристики производительности компрессора в некоторых рабочих точках.

Были также поданы заявки на патент с целью попробовать уменьшить воздействие этого турбулентного потока на производительность ступени компрессора или турбины, как, например, заявки US 2010/0054946 или ЕР 1953341. В них предусматривается модифицировать форму лопаток, изменяя заданную форму передней кромки, т.е. изменяя ее угол стреловидности (англ. - sweep angle) между ножкой и вершиной лопатки вдоль этой передней кромки. В нем не дается сведений, кроме фиг. 12 американского документа, об изменении линии наслоения элементарных профилей по высоте лопатки.

Кроме того, в документе US 6341942 приводится описание волнообразований вдоль высоты лопатки компрессора в целях повышения ее жесткости при изгибе без увеличения ее массы. Если в нем указывается, что волнообразование может находиться в верхнем положении на лопатке, то в нем не уточняется положение точки инверсии кривизны, которая с ней сочетается, ни тем более самое низкое положение точки перегиба в случае двойного перегиба. Кроме того, выделяя проблему прочности лопатки на вибрацию, она априори не представляет никакого интереса для специалиста, который задастся вопросом улучшить производительность ступени путем контроля турбулентного потока зазора.

Задачей настоящего изобретения является максимальное повышение производительности ступени компрессора или турбины турбомашины за счет придания особенной формы лопатке, которая уменьшает ударное воздействие этого потока утечки между внутренней поверхностью и спинкой пера лопатки, без необходимости изменения кожуха компрессора.

Задача решается лопаткой турбомашины, перо которой вытянуто в радиальном направлении между ножкой лопатки и вершиной пера лопатки, в осевом направлении - между передней кромкой (2) и задней кромкой (3) и в тангенциальном направлении - между внутренней поверхностью (4) и спинкой (5); причем профиль упомянутой лопатки образован рядом элементарных профилей в форме сечений крыла, расположенных друг на друге вдоль границы штабелирования (или линии наслоения), соединяя центр тяжести совокупности сечений,

причем отображение упомянутой границы штабелирования пера лопатки, по меньшей мере, на одной плоскости, радиально вытянутой от ножки лопатки, содержит, по меньшей мере, одну осевую инверсию направления своей кривизны, расположенную на последних 30 процентах высоты пера лопатки; причем плоскость отображения ориентирована по существу параллельно хорде лопатки.

Эти видоизменения наслоений позволяют, лучше направляя истечение, уменьшить турбулентный поток зазора, образованный пером лопатки. Расчеты действительно показали, что положительный эффект, обеспечиваемый изобретением, не сохраняется, если инверсия расположена под этими последними 30 процентами. Ударное воздействие возможных волнообразований, которые будут в дальнейшем удалены от вершины лопатки, будет слабым ввиду их слабой интерференции на турбулентный поток зазора.

Предпочтительно, чтобы в лопатке указанное отображение содержало двойную осевую инверсию направления своей кривизны на последних 30 процентах высоты пера лопатки.

Предпочтительно также, чтобы инверсия или инверсии были расположены на последних 10 процентах высоты лопатки.

Предпочтительно также, чтобы отображение границы штабелирования на плоскости, ориентированной перпендикулярно хорде лопатки, содержало, по меньшей мере, одну инверсию тангенциальной кривизны.

Целесообразно, чтобы указанное отображение содержало двойную тангенциальную инверсию.

Еще одним объектом изобретения является компрессор для турбомашины, содержащий, по меньшей мере, одно рабочее колесо, образованное указанными лопатками.

Еще одним объектом изобретения является турбина для турбомашины, содержащая, по меньшей мере, одно указанное рабочее колесо. Еще одним объектом изобретения является турбомашина, содержащая упомянутый компрессор.

Изобретение будет лучше понятно, а другие его цели, детали, характеристики и преимущества проявятся более отчетливо из нижеследующего описания вариантов осуществления изобретения, приведенных в качестве примеров, которые носят исключительно иллюстративный, но не ограничительный характер, со ссылкой на прилагаемые чертежи.

В последующем описании осевые и тангенциальные цифровые позиции понимаются относительно оси вращения турбомашины, причем осевое направление совпадает с этой осью вращения, а тангенциальное направление ориентировано по касательной к окружности турбомашины. Условно в дальнейшем описании так называемое осевое направление применительно к лопатке по существу является направлением параллели к хорде в вершине лопатки, в то время как так называемое тангенциальное направление по существу соответствует направлению, перпендикулярному хорде в вершине лопатки.

На чертежах:

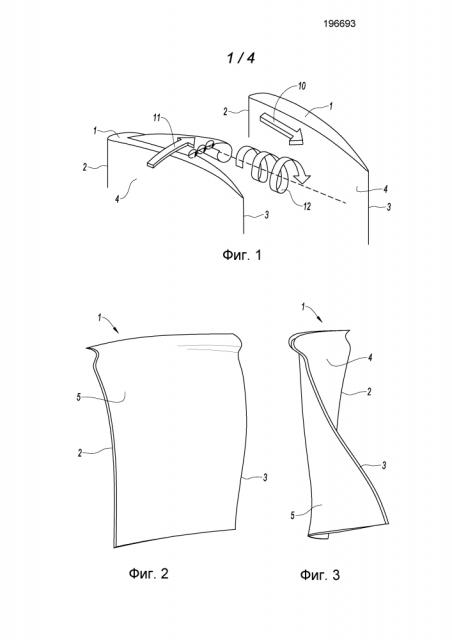

- фиг. 1 представляет собой вид в изометрии двух лопаток, расположенных рядом с компрессором, согласно достигнутому уровню техники;

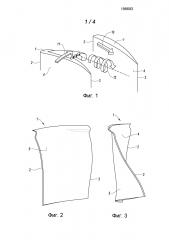

- фиг. 2 представляет собой вид спереди лопатки компрессора согласно первому варианту реализации изобретения;

- фиг. 3 представляет собой вид сбоку лопатки, показанной на фиг. 2;

- фиг. 4 и 5 изображают изменения на наслоении профилей, применяемых к лопатке, соответственно по оси и тангенциально, согласно первому варианту реализации;

- фиг. 6 и 7 изображают изменения на наслоении профилей, применяемых к лопатке, соответственно по оси и тангенциально, согласно второму варианту реализации;

- на фиг. 8 представлен пример повышения производительности ступени компрессора, который содержит подвижные лопатки, представленные на фиг. 2 или 3.

На фиг. 1 показаны две лопатки 1 компрессора авиационной турбомашины, согласно достигнутому уровню техники, вытянутые между передней кромкой 2 и задней кромкой 3, с внутренней поверхностью 4 и стороной спинки 5. Две изображенные лопатки расположены рядом друг с другом и направляют основное истечение 10 воздушного потока, который будет подвержен сжатию. В связи с повышенным давлением, существующим на внутренней поверхности 4 каждой лопатки 1, и пониженным давлением, существующим на ее спинке 5, поток утечки 11, направляемый от внутренней поверхности к спинке, образуется на верхнем конце лопатки, на уровне зазора, существующего с кожухом. Это истечение, образующееся на всю длину хорды лопатки 1, изменяется в виде турбулентного потока зазора 12, который распространяется сзади лопатки, по оси ее хорды, что ухудшает производительность компрессора.

Фиг. 2 и 3 изображают перо лопатки 1 согласно изобретению, соответственно, со стороны, показанной со стороны спинки 5, и профиля, показанного со стороны задней кромки 3. Ножка лопатки, как правило, расположенная внизу фигуры чертежа, не показана. Форма пера лопатки может быть определена как ряд элементарных профилей в виде сечений крыла, вдоль которых истекает воздух, который будет сжиматься; причем эти профили расположены друг на друге вдоль линии, называемой линией наслоения, начинающейся с ножки и завершающейся на вершине пера лопатки, соединяя центры тяжести различных сечений. Форма лопатки может быть определена, кроме изменений элементарных профилей, между нижней частью и верхней частью пера лопатки, с одной стороны, вращением, применяемым к элементарному профилю в зависимости от его положения на высоте пера лопатки, и, с другой стороны, заданной формой этой линии наслоения. На лопатке, выполненной на основе достигнутого уровня техники, кривизна линии наслоения достаточно немного изменяется между ножкой и вершиной пера лопатки 1; как правило, она имеет выпуклую форму в своей верхней части (обычно в зоне от 20 до 100% высоты), что выражается в сохранении направления кривизны линии наслоения. На фиг. 12 документа US 2010/0054946 изображена инверсия кривизны лопатки, которая расположена на небольшой высоте лопатки и которая ввиду такого низкого положения не оказывает влияния на турбулентный поток зазора и на ударное воздействие, влияющее на производительность ступени, к которой принадлежит лопатка. В случае изобретения и, в частности, лопатки, изображенной на фиг. 2 и 3, эта линия наслоения содержит два изменения кривизны в осевом направлении и два изменения кривизны в тангенциальном направлении; причем эти изменения осуществляются на последних 10 процентах высоты пера лопатки. В изображенном примере осевое видоизменение наслоения является так называемым положительным; причем первое изменение кривизны (показано направляемым от ножки к вершине) приводит к смещению наслоения к задней кромке. Согласно другому способу практической реализации (изображен на фиг. 6), смещение может быть отрицательным; причем изобретением предусматривается только одно изменение кривизны, которое, таким образом, приводит наслоения к задней кромке из положения, уже достаточно смещенного к передней кромке. Что касается тангенциального видоизменения наслоения, то оно является положительным, как это показано на фиг. 2 и 3, т.е. линия наслоения деформируется в направлении спинки при первом изменении кривизны; затем оно возвращается в направлении внутренней поверхности при втором изменении кривизны.

На фиг. 4 и 5 видна форма линии наслоения лопатки, согласно первому варианту реализации изобретения, отображаемая вдоль высоты лопатки в плоскостях, ориентированных, по существу, соответственно, по оси и тангенциально, т.е. параллельно или перпендикулярно хорде лопатки. В этом первом варианте реализации видоизменение кривизны линии наслоения осуществляется лишь на ее последних 10 процентах, которые исчисляются от нуля, взятого условно на уровне ножки лопатки, и направляется к ее вершине, величина которой соответствует, таким образом, 100 процентам. На фиг. 4 представлена осевая деформация линии наслоения пера лопатки, т.е. форма, которая имеет свое отображение на плоскости, радиально ориентированной и параллельной ее хорде; она дает такую деформацию в двух конфигурациях: одной - согласно достигнутому уровню техники (выпуклая линия) и одной - согласно изобретению (кривая, содержащая двойное изменение кривизны). На фиг. 5 представлены аналогичные тангенциальные изменения линии наслоения, т.е. форма, имеющая свое отображение на плоскости, радиально ориентированной и перпендикулярной хорде пера лопатки.

Хотя лопатки, выполненные на основе достигнутого уровня техники, имеют в осевом направлении выпуклую форму, т.е. они имеют кривизну, которая сохраняет постоянный признак, перо лопатки, согласно первому варианту реализации, сохраняет кривизну, идентичную кривизне согласно достигнутому уровню техники, на 90 процентах своей высоты, перед поворотом в первый раз в направлении задней кромки для того, чтобы вновь повернуться и вернуться к передней кромке; в конце концов, она оказывается на вершине пера лопатки, практически на уровне лопатки на основе достигнутого уровня техники. Таким образом, констатируется двойное изменение направления осевой кривизны пера лопатки на последних 10 процентах высоты. Обнаруживается аналогичная закономерность в тангенциальном направлении с пером лопатки на основе достигнутого уровня техники, которое имеет кривизну постоянного признака на большей части ее высоты, и в любом случае на ее последних 80 процентах. Перо лопатки, согласно первому варианту реализации изобретения, имеет такую же форму, что и выполненная на основе достигнутого уровня техники, на первых 90 процентах ее высоты, перед тем, как отличаться двумя изменениями кривизны: первым, перемещающим свою линию наслоения в направлении спинки, за которым следует второе, которое приводит эту линию наслоения практически на уровень линии наслоения лопатки на основе достигнутого уровня техники.

Аналогичным образом, фиг. 6 и 7 изображают второй вариант реализации изобретения, причем изменения формы линии наслоения осуществляются в этом случае на последних 30 процентах высоты линии наслоения. Согласно этому второму варианту, осевая деформация линии наслоения содержит только одно изменение кривизны, причем оно более ярко выражено, чем на основе достигнутого уровня техники, на первых 25 из последних 30 процентов для осуществления перемены на противоположное на последних 5 процентах и сближения с линией наслоения на основе достигнутого уровня техники. Что касается тангенциальной деформации, то она содержит такое же двойное изменение кривизны, что и согласно первому способу практической реализации.

Согласно двум вариантам реализации, как это показано на фиг. 5 и 7, наблюдается, что тангенциальная деформация линии наслоения очень сильно изгибается при приближении к вершине лопатки и что касательная к этой линии становится у вершины непрерывной в плоскости, касательной к цилиндру, который описывается хордой в вершине лопатки при вращении турбомашины. Аналогичная ситуация складывается с осевой деформацией этой линии наслоения согласно первому способу практической реализации (фиг. 4).

Фиг. 8 изображает улучшение технических характеристик, которое достигается путем пространственного расчета по уравнению Навье-Стокса одной ступени компрессора, согласно изобретению, по сравнению со ступенью, выполненной классическим образом. Две кривые изображают точки, получаемые при равных скоростях вращения, для ступени на основе достигнутого уровня техники (кривая нижней зоны) и ступени согласно изобретению (кривая верхней зоны). Абсцисса изображает, с шагом в 0,5 кг/с за единицу, изменение расхода воздуха, проходящего через ступень, а ордината обозначает, с шагом в 0,1 точку, производительность, которая достигается для различных испытательных точек. Самая левая точка изображает точку, расположенную на линии помпажа этой ступени, а самая правая точка изображает точку, расположенную на линии функционирования ступени, которая априори запоминается при технической разработке компрессора. Между двумя ступень проходит через так называемую точку максимальной производительности, которую пытаются приблизить во время расположения линии функционирования полного компрессора. Измененные лопатки, согласно изобретению, представляют собой предмет модификаций в плане аэродинамики при помощи программ пространственных расчетов, позволяющих решить уравнения Навье-Стокса. Полученные результаты выражаются в двух вариантах реализации следующим образом: причем производительность компрессора определена от 0 до 100 баллов относительно реальной работы, благодаря которой обеспечивается газообразная среда, для повышения заданного давления, к идеальной работе (изоэнтропийное преобразование), которую хотели бы обеспечить для такого же повышения:

- для лопатки, измененной на последних 10 процентах высоты ее пера, для каждой ступени констатируется в среднем увеличение производительности в 0,15 балла по сравнению с достигнутым уровнем техники на уровне линии функционирования компрессора (на диаграмме, изображающей соотношение полученного давления в зависимости от расхода). На уровне линии помпажа полученное увеличение располагается в среднем в зоне около 0,30 балла по сравнению с достигнутым уровнем техники. Это увеличение за пределами помпажа может быть преобразовано в увеличение производительности на линии функционирования, приближая к ней линию помпажа путем видоизменения углов атаки лопаток относительно воздушного потока. Добавление лопаток, согласно изобретению, представляет собой, таким образом, значительное улучшение по сравнению с лопатками на основе достигнутого уровня техники.

- Лопатки, измененные на их последних 30 процентах высоты, предоставляют, по существу, идентичные результаты.

- И, напротив, видоизменения лопаток на высоте больше их последних 30 процентов больше не дают значительного увеличения. Это можно объяснить большим расстоянием волнообразований лопатки по сравнению с ее вершиной и, таким образом, воздействием на турбулентный поток зазора, который становится незначительным.

Описание изобретения ориентировано на лопатки компрессора.

Аналогичные улучшения могут быть достигнуты на лопатках турбины, которые имеют на основе достигнутого уровня техники такую же проблему контроля турбулентных потоков зазора.

1. Лопатка турбомашины, перо которой вытянуто в радиальном направлении между ножкой пера лопатки и вершиной пера лопатки, в осевом направлении - между передней кромкой (2) и задней кромкой (3) и в тангенциальном направлении - между корытом (4) и спинкой (5); причем профиль упомянутого пера лопатки образован рядом элементарных профилей в форме сечений крыла, расположенных друг на друге вдоль линии, соединяющей центры тяжести сечений пера лопатки, отличающаяся тем, что отображение упомянутой линии, соединяющей центры тяжести сечений пера лопатки по меньшей мере на одной плоскости, радиально вытянутой от ножки лопатки, содержит по меньшей мере одну осевую инверсию направления своей кривизны, расположенную на последних 30 процентах высоты пера лопатки; причем плоскость отображения ориентирована, по существу, параллельно хорде в вершине лопатки.

2. Лопатка по п. 1, в которой указанное отображение содержит двойную осевую инверсию направления своей кривизны на последних 30 процентах высоты пера лопатки.

3. Лопатка по п. 2, в которой инверсия или инверсии расположены на последних 10 процентах высоты лопатки.

4. Лопатка по п. 3, в которой отображение линии, соединяющей центры тяжести сечений пера лопатки, на плоскости, ориентированной перпендикулярно хорде в вершине лопатки, содержит по меньшей мере одну инверсию тангенциальной кривизны.

5. Лопатка по п. 4, в которой указанное отображение содержит двойную тангенциальную инверсию.

6. Компрессор для турбомашины, содержащий по меньшей мере одно рабочее колесо, образованное лопатками по п. 1.

7. Турбина для турбомашины, содержащая по меньшей мере одно рабочее колесо, образованное лопатками по п. 1.

8. Турбомашина, содержащая компрессор по п. 6.