Вагон-цистерна для затвердевающих продуктов

Иллюстрации

Показать всеИзобретение относится к вагонам-цистернам для перевозки и кратковременного хранения затвердевающих продуктов. Вагон-цистерна содержит платформу, оборудованную ходовыми частями, тормозом и ударно-тяговыми устройствами, котел, соединенный с платформой и содержащий теплообменную систему в виде отдельно расположенных в его нижней части труб, внутри которых расположены каналы и отверстия, соединенные с соответствующими коллекторами, при этом канал по всей длине или, по крайней мере, противоположный от коллектора конец максимально приближен к верху трубы. Возможность применения в предлагаемой конструкции системы разогрева продукта в котле цистерны как парообразных, так и жидких теплоносителей позволит производителю цистерн максимально унифицировать конструкцию для применения в цистернах для перевозки продуктов с широким диапазоном температур затвердевания. 7 ил.

Реферат

Данное техническое решение относится к вагонам-цистернам для перевозки и кратковременного хранения затвердевающих продуктов и может быть использовано в контейнерах-цистернах и стационарных емкостях.

Известен вагон-цистерна для затвердевающих продуктов, содержащий котел, на наружной поверхности которого расположена система нагрева в виде приваренных на его поверхности с двух сторон в нижней его части змеевиков коробчатого сечения, объединенных общим коллектором (см. патент США №3228466, кл. 165-169). Система нагрева, выполненная в виде наварных змеевиков коробчатого сечения на наружной поверхности котла, является малоэффективной, т.к. поверхность, отдающая тепло продукту в котле, меньше поверхности, направленной в противоположную сторону от котла. Кроме того, изготовление таких змеевиков требует значительных материальных, энергетических и трудовых затрат.

Известна цистерна для затвердевающих продуктов (см. патент РФ №2202505, B65D 88/74, B61D 5/00 - принят за прототип), содержащая котел с установленными внутри него теплообменниками, каждый из которых состоит из заглушенной с одного конца трубы и расположенной внутри нее укороченной трубы меньшего диаметра, расположенной по центральной ее оси и центрируемой опорными кронштейнами. Труба установлена в котле разъемно с помощью фланцевого соединения, в котором закреплена укороченная труба и выполнено отверстие в нижей его части. Укороченная труба, расположенная по оси трубы и предназначенная для подвода теплоносителя (пара), и отверстие, предназначенное для отвода теплоносителя, соединены с соответствующими колекторами. Недостатком такой конструкции является неэффективность применения жидких теплоносителей. При применении парообразного теплоносителя подводящий канал должен располагаться выше отводящего. При применении жидкого теплоносителя, например, горячей воды, дифенильной смеси и др., подводящий канал располагается как можно ниже отводящего, располагаемого максимально выше. В описанной конструкции подводящий канал (укороченная труба) расположен по центральной оси трубы, при этом жидкий теплоноситель заполняет пространство до располагаемого по оси трубы канала (укороченной трубы) и по нему выходит наружу, пространство выше расположенного по центру канала останется без омывания жидким теплоносителем, а следовательно, площадь трубы, не заполненная жидким теплоносителем, становится малоэффективной.

Целью изобретения является создание теплообменного устройства вагона-цистерны, позволяющего применять как парообразные теплоносители, так и жидкие с эффективным отбором их тепла.

Указанная цель достигается тем, что теплообменное устройство выполнено в виде отдельно расположенных труб в нижней части котла, закрепленных в одном из его днищ, заглушенных с двух концов, при этом противоположные концы от закрепления не доходят до днища, в заглушенных концах труб расположены каналы, например трубы меньшего диаметра, и выполнены отверстия в его нижней части, причем канал или, по крайней мере, противоположный от закрепления в трубе его конец максимально приближен к верху трубы, каналы и отверстия соединены с соответствующими коллекторами, расположенными снаружи.

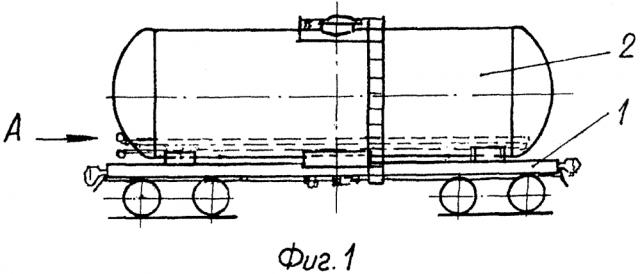

Заявляемое техническое решение поясняется чертежами, где на фиг. 1 изображен общий вид вагона-цистерны;

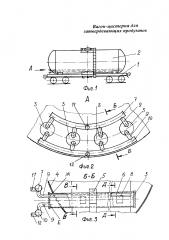

на фиг. 2 - вид А на теплообменную систему с торца цистерны;

на фиг. 3 - сечение Б-Б на виде А, вид на отдельно расположенную в котле трубу и ее соединение с коллекторами;

на фиг. 4 - сечение Б-Б - вариант исполнения расположения канала в трубе;

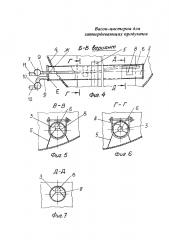

на фиг. 5 - сечение В-В - вид в поперечном сечении трубы, соединенной с кронштейном котла и с расположением канала с максимальным его приближением к верху трубы;

на фиг. 6 - сечение Г-Г - вид в поперечном сечении трубы, соединенной с кронштейном котла и расположением с максимальным приближением к верху трубы только дальнего конца канала;

на фиг. 7 - сечение Д-Д - вид на расположение дальнего конца канала в трубе.

Вагон-цистерна для затвердевающих продуктов включает платформу 1, оборудованную ходовыми частями, тормозом и ударно-тяговыми устройствами, котел 2, соединенный с платформой 1 и содержащий теплообменную систему в виде отдельно расположенных параллельно друг другу в его нижней части труб 3, одним концом соединенных герметично с одним из днищ 4 котла 2 и подвижно - в специальных опорных кронштейнах 5, соединенных неподвижно с котлом 2. Внутри трубы 3 расположен канал 6, например в виде трубы меньшего диаметра, один конец которого проходит сквозь заглушенный конец трубы 3 и соединяется с верхним коллектором 7, а противоположный ему расположен с зазором от конца трубы 3. Канал 6 удерживается в трубе 3 предусмотренными распорками 8.

В конце трубы 3, выходящей наружу котла, выполнено отверстие Е с максимальным приближением к низу трубы 3. Отверстия Е и Ж канала 6 располагаются в одной вертикальной плоскости и штуцерами 9 соединяются с верхним 7 и нижним 10 коллекторами, которые соединяются штуцерами 11 и 12 с системой подачи (отвода) теплоносителя.

Коллекторы 7 и 10 выполнены в виде изогнутых участков труб и располагаются эквидистантно расположению труб 3, которые соединяются с ними штуцерами 9.

Размещение канала 6 в трубе 3 на всей длине или, по крайней мере, его противоположного конца от закрепления снаружи трубы с максимальным приближением его к верху трубы позволяет применять для разогрева продукта в котле цистерны как парообразного теплоносителя (водяного пара), так и жидкого, например, горячей воды, дифенильной смеси (ДФС) и других.

При применении парового теплоносителя его подача осуществляется через штуцер 11 в верхний коллектор 7, из которого он поступает в дальний конец трубы 3 через расположенный в ее верхней части канал 6, конденсируется, отдавая тепло через стенки труб продукту, конденсат выходит наружу через отверстие Е, нижний коллектор 10, штуцер 12 в предусмотренные приемники.

При применении жидкого теплоносителя его подают в трубу 3 через штуцер 12, нижний коллектор 10, штуцер 9, отверстие Е. Нагретая жидкость заполняет максимально объем трубы 3 и, дойдя вверху до открытого конца канала 6 под напором подающегося теплоносителя, поступает в верхний коллектор 7 и через штуцер 11 сливается в предусмотренные приемники.

Возможность применения в предлагаемой конструкции системы разогрева продукта в котле цистерны как парообразных, так и жидких теплоносителей позволит производителю цистерн максимально унифицировать конструкцию для применения в цистернах для перевозки продуктов с широким диапазоном температур затвердевания.

Для изготовления предлагаемой конструкции производителю не потребуется освоение принципиально новых материалов, технологий и уникального оборудования.

Вагон-цистерна для затвердевающих продуктов, включающий платформу, оборудованную ходовыми частями, тормозом и ударно-тяговыми устройствами, котел, соединенный с платформой и содержащий теплообменную систему в виде отдельно расположенных в его нижней части труб, внутри которых расположены каналы, например, в виде труб меньшего диаметра, и отверстия, соединенные с соответствующими коллекторами, отличающийся тем, что канал по всей длине или, по крайней мере, противоположный от коллектора конец максимально приближен к верху трубы.