Способ непрерывной сушки дисперсных (сыпучих) материалов внутри вертикально установленной вращающейся ёмкости, нагреваемой снаружи излучением

Иллюстрации

Показать всеИзобретение относится к области термодинамики в части теплообмена излучением и к технологии сушки. В способе непрерывной сушки дисперсных сыпучих материалов внутри вертикально установленной емкости ее нагревают снаружи излучением, а емкость выполняют перфорированной или из сетки и вращают относительно неподвижной собственной геометрической оси, а внутри емкости, коаксиально ей и неподвижно, с зазором относительно днища и стенки емкости размещают трубу с радиально закрепленными на наружной ее поверхности лопастями, причем влажный сыпучий материал непрерывно подают внутрь трубы, высохший сыпучий материал пневматически удаляют из емкости. Емкость выполняют в форме тонкостенного усеченного конуса, установленного вертикально меньшим основанием вниз с тупым углом между противоположными образующими более 100°, направляя излучение на его боковую поверхность по нормали, а в нижнем отверстии конуса неподвижно относительно емкости закрепляют тонкослойное сплошное днище в форме сегмента сферы из фторопласта выпуклой частью вниз, опирая емкость на неподвижный подпятник такой же формы, вокруг емкости неподвижно с равномерным зазором относительно нее вдоль образующих и между собой располагают девять линейных излучателей ограниченной длины, каждый в своем отражателе, создавая направленный на емкость по нормали поток излучения в ближней инфракрасной области, кроме этого, неподвижные плоские лопасти на трубе делают трапецеидальными в плоскости, располагают вдоль трубы в три равномерных ряда. Изобретение должно обеспечить высокую равномерность нагрева боковой поверхности емкости, монтаж и обслуживание устройства для реализации операций способа. 4 ил.

Реферат

Изобретение относится к области термодинамики в части теплообмена излучением и к технологии сушки. Оно может быть использовано для непрерывной сушки сыпучих (дисперсных) материалов в оборонной промышленности для сушки взрывчатых веществ, в строительстве (например, сушка цемента), в производстве строительных материалов (например, песка и доломита в производстве стекла), в сельском хозяйстве (например, сушка зерна), в пищевой промышленности (например, для сушки муки, пряников и печенья) и для сушки промышленных отходов (например, древесных опилок), в химической промышленности, в производствах медицинских препаратов: гранул, таблеток, порошков, и в других аналогичных отраслях производства.

Далее по тексту приняты сокращенные обозначения:

СМ - сыпучий материал;

ИКН - инфракрасный нагреватель (облучатель);

НИКИ - направленное излучение в ближней инфракрасной области, которое создают кварцевые галогенные трубчатые лампы типа КГТ (например, КГТ220-1000-6), ГУП РМ «ЛИСМА», г. Саранск, Мордовия, РФ;

ИКН - инфракрасный нагреватель, собранный из излучателей НИКИ;

ЛИКОД - линейные инфракрасные излучатели ограниченной длины: трубчатые инфракрасные излучатели, электролампы серии КГТ в отражателях;

АРНТ - авторегулятор «напряжение-температура»: трехфазный типовой (транзисторный, динисторный или тиристорный) авторегулятор «напряжение-температура» [11]. Типовой АРНТ включает в себя блоки индикации заданной температуры и индикации текущих значений температуры;

ДТ - датчик температуры: бесконтактный датчик измерения температуры - пирометр, например Optris CTL15 [12], с управляющим выходом на управляющий вход АРНТ;

ВСМ - влажный сыпучий материал, который направляется на сушку;

ССМ - сухой сыпучий материал, высушенный в процессе сушки;

МБУ - микропроцессорный блок управления (шкаф или станция общего автоматического управления сушкой).

1. Уровень техники

Общие принципы и наиболее распространенные технологии (способы) сушки приведены в источнике [1].

Известна технология (способ) сушки пищевых материалов, в котором эти материалы помещают внутрь горизонтально вращающегося цилиндрического барабана с приводом и подают внутрь барабана перегретый технологический пар или раскаленные продукты сгорания топлива [2]. Вращение барабана осуществляет ворошение дисперсного (сыпучего) продукта, а пар или продукты сгорания нагревают продукт, испаряя из него влагу. Недостатками известного способа являются сложность элементов устройства, избыточные размеры (габариты) барабана (отношение длины барабана к диаметру L/D=10000…4000/1200…2800=5…8) и избыточный расход энергии на нагрев (высокая энергоемкость). Этот расход обусловлен конвективным теплообменом между горячими газами и высушиваемым материалом.

Например, энергия теплопередачи конвекцией (из закона Фурье и уравнений Ньютона-Рихмана и Навье-Стокса) [3, с. 352]:

где α - коэффициент теплопередачи конвекцией;

A - площадь поверхности взаимодействия проточной струи продуктов сгорания топлива с наружной поверхностью СМ в барабане и с внутренней поверхностью барабана свободной от СМ;

t1 и t2 - температуры струи и сыпучего материала;

τ - время нагрева.

В отличие от теплообмена конвекцией (1), теплообмен излучением (2) существенно эффективнее и определяется [3, с. 413]:

Q = C П Р × A П Р × [ ( T 1 100 ) 4 ( 5 ) − ( T 2 100 ) 4 ( 5 ) ] , (2)

где СПР - приведенный коэффициент излучения;

АПР - приведенная площадь поверхностей излучателей и СЦ;

T1 - абсолютная температура спирали излучателя НИКИ 2.4, которая для спирали электроламп типа ИКЗ составляет 2500 K;

T2 - абсолютная температура наружной поверхности СЦ (21°C), которая для производственных помещений близка к 294 K.

При одинаковых значениях коэффициентов, стоящих за круглыми скобками выражения (1) и за квадратными скобками выражения (2), видно, что энергия нагрева конвекцией пропорциональна разности температур t1 и t2 в первой степени. Максимальная температура пламени (в аналоге) при сгорании топлива (начальная температура струи продуктов сгорания топлива) не превышает 1900°C (t1), а температура СЦ и СМ внутри СЦ составляет 21°C. Температурный напор при конвективном теплообмене составит 1900-21=1879.

При теплообмене посредством НИКИ (2) температура спирали ИКИ составляет 2500 K [4], и этот напор определится в минимальном виде (используя четвертую степень): (25)4-(2,94)4=390625-75=390550, т.е. процесс нагрева осуществляется почти в 208 раз мощнее.

Известен способ непрерывной сушки сыпучих материалов в движущемся внутри вращающегося наклоненного цилиндра потоке [5]. В этом способе наклонно расположенный цилиндр вращают, нагревают его снизу посредством НИКИ по всей его длине вдоль образующей и засыпают внутрь непрерывно предварительно влажный СМ. СМ нагревается нагретой внутренней поверхностью цилиндра в контакте, конвекцией нагретого этой поверхностью воздуха внутри цилиндра. Это позволяет уменьшить затраты энергии на нагрев СМ. По мере нагрева из СМ испаряется влага, он становится легче, уменьшаются сцепления между частицами СМ и он (по мере высыхания) скатывается по наклонной поверхности сушильного цилиндра. Существенными недостатками данного аналога являются высокая энергоемкость нагрева и сложность осуществления операций.

Высокая энергоемкость обусловлена большой толщиной стенки (не менее 3 мм) металлического сушильного цилиндра из-за его большой длины. При нагревании его снаружи посредством НИКИ излучением нагревается лишь наружная поверхность цилиндра. От нее к внутренней поверхности тепло передается только посредством теплопроводности. Металлы, как известно, электромагнитное излучение не пропускают. Поэтому тепловая энергия от ИКИ поступает к внутренней поверхности цилиндра только от нагретой наружной поверхности посредством теплопроводности. При этом мощность теплового потока от ИКИ к наружной стенке цилиндра также зависит от разницы абсолютных температур, возведенных в 4-ю или 5-ю степень, как и в выражении (2). В то же время плотность теплового потока от наружной стенки к внутренней зависит от разности температур в первой степени и уменьшается (обратно пропорциональна) с увеличением толщины стенки [3, с. 318, выражение 23.6]. Таким образом, сыпучий материал внутри цилиндра нагревается только теплопроводностью от внутренней (нагреваемой) стенки и конвекцией нагретого внутри цилиндра воздуха и высокая эффективность нагрева излучением используется для нагрева самого дисперсного материала именно излучением. Помимо этого, в данном способе цилиндр нагревается излучением на небольшом участке длины его окружности снизу и при вращении этот участок охлаждается окружающим его воздухом.

Сложность осуществления операций заключается в необходимости двух опор качения для удержания цилиндра, механизмов регулировки угла наклона цилиндра и внешнего кожуха, охватывающего цилиндр снаружи вместе с ИКН.

Известен способ нагрева снизу снаружи тонкостенной цилиндрической емкости, установленной вертикально [6]. В этом способе сплошное плоское металлическое днище емкости нагревают посредством НУ (ИКН) ИКН, собранного из ИКИ типа инфракрасных ламп ИКЗ, которые создают НИКИ, направленное на днище емкости. При этом лампы размещают геометрически параллельно, с равномерным зазором, по кругу, в форме многолучевой звезды, подключая их электрически параллельно к выходу регулятора напряжения. Такое расположение ИКИ в ИКН обеспечивает максимально равномерный прогрев днища емкости. Используя данный способ нагрева можно осуществлять сушку сыпучих (дисперсных) материалов. Для этого их можно засыпать внутрь емкости и, перемешивая, нагревать их от внутренней поверхности днища. При достижении заданной сухости - высыпать СМ из емкости. В этом случае СУ представляет собой неподвижную емкость с нагреваемым днищем и данный способ не позволяет осуществить непрерывную сушку СМ.

Отдельно известно шинное электрически параллельное соединение ламп ИКЗ в линию, параллельную образующей сушильного цилиндра [7, фиг. 1-5], в котором НУ выполнено тоже в виде ИКН.

Известными являются и способ нагрева [6], и способ сушки [10].

Способ сушки дисперсных (сыпучих) материалов внутри вертикально установленной цилиндрической емкости, днище которой нагревают, например, снаружи направленно-фокусированным излучением в ближней инфракрасной области, в котором сыпучий материал засыпают внутрь емкости на днище, нагревают его и выводят (высыпают) из емкости.

Основными недостатками данных способов являются:

1.1. Невозможность обеспечить непрерывную сушку.

1.2. Высокая энергоемкость процесса сушки с нагревом.

1.3. Неудобство обслуживания технологических операций способа.

1.4. Высокая сложность технологических операций.

Это обусловлено следующим.

1.1. Технологические операции способа [10] не синхронизированы по времени и не происходят одновременно. Поэтому сушка осуществляется порционно.

1.2. Высокая энергоемкость обусловлена следующим.

Данный недостаток связан с двумя причинами, первая из которых - большое расстояние от ИКИ 15 на каретке с несущей рамой 16 [10, с. 2, фиг. 1] до высушиваемого материала, который под действием силы тяжести расположен внизу (в нижней части) сушильного барабана 3. Излучатели 15 не могут быть ниже верхней образующей барабана 3 - конструктивно. При этом известно, что мощность (энергия) излучения уменьшается пропорционально квадрату расстояния от источника. Поэтому энергия излучения от ИКИ 15 сверху, достигающая высушиваемый материал внизу барабана 3 минимальна, а отражающие свойства этого материала также препятствуют его нагреву, поскольку нагрев обусловлен поглощением (а не отражением) энергии излучения, в частности квантов энергии.

Вторая причина - это максимальный нагрев сетки или перфорированной части сушильного барабана в его верхней части излучением от нагревателей 15 из-за малости расстояния между этой поверхностью барабана и нагревателями 15. Воздух, нагретый вверху, между нагревателями (ИКИ) 15 и поверхностью барабана 3 посредством конвекции поднимается вверх в направлении нагревателей 15, поскольку он легче холодного и не достигает расположенного внизу высушиваемого материала.

В результате высушиваемый материал вдоль нижней образующей барабана нагревается только за счет контакта с внутренней поверхностью барабана, нагреваемой посредством теплопроводности от наружной поверхности. При этом эта наружная поверхность непрерывно остывает в процессе оборота барабана, при перемещении от верха (область расположения излучателей 15) до низа. Таким образом, тепловая энергия нагретого вверху воздуха не используется для нагрева высушиваемого материала, а энергия излучения ИКН 15 используется с крайне низким КПД.

1.3. Неудобство обслуживания обусловлено конструктивной сложностью и невозможностью свободного доступа к НУ и к СУ.

1.3.1. Конструктивная сложность обусловлена сложностью НУ, которое кроме каретки 16 с ИКИ 15 содержит дополнительно тросовое устройство перемещения каретки вверх-вниз и датчик температуры без регулятора (даже без индикатора), размещенный внутри барабана. Сложность СУ обусловлена кроме необходимости двух подшипниковых узлов, привода для вращения барабана, его составных днищ и крышки для засыпки, высыпки высушиваемого материала еще и необходимостью монтажа вентиляционного узла (и его обслуживания, например очистки), а также устройства, позиционирующего положение барабана в моменты загрузки-выгрузки. Из технического решения (прототипа) не понятно, в каком положении (на окружности барабана вверху или внизу) должна быть крышка барабана в моменты его загрузки-выгрузки.

1.3.2. Невозможность свободного доступа к НУ и СУ связана с закрытым типом корпуса, в котором они размещены, а также с наличием кожухов для вентилятора и привода.

1.4. Высокая сложность технологических операций обусловлена избыточным количеством электромеханических приводов (к барабану и к вентилятору) и механического тросового механизма подъема каретки с нагревателями.

Отдельным и весьма существенным недостатком использования для нагрева цилиндрической, достаточно длинной оболочки цилиндра (барабана) лампами типа ИКЗ является «пятнистость» температурных полей вдоль образующих (т.е. неравномерность нагрева по длине). Поверхность, на которую направлено излучение лампы, нагревается сильнее, чем в промежутке между лампами. Причем в самой зоне облучения поверхности лампой («пятно» нагрева эллиптической формы) ее температура выше в центре, чем на периферии.

Отдельно известен способ нагрева цилиндрических оболочек изнутри, в котором на внутреннюю поверхность такой оболочки направляют НИКИ от ЛИКОД - от трубчатых ламп накаливания типа КГТ [16]. Лампы вначале устанавливают каждую в своем отражателе в количестве трех, а отражатели неподвижно прикрепляют к центральной неподвижной оси оболочки (цилиндра или барабана). Отражатели с лампами размещают вдоль образующих оболочки в форме трехлучевой звезды (в поперечном сечении) с равномерным зазором относительно внутренней поверхности оболочки. Каждая из трех ламп является фазной нагрузкой в трехфазной электрической цепи с общим нулевым проводом, как общая нагрузка силового выхода АРНТ. Известен также аналогичный способ нагрева, в котором в каждую из трех фаз нагрузки АРНТ подключают по два ЛИКОД параллельно [17]. По сравнению с вышеизложенными аналогами использование ЛИКОД для нагрева горизонтально вращающейся цилиндрической оболочки изнутри обеспечивает очень высокую равномерность нагрева оболочки вдоль образующей. Увеличение их общего количества по длине окружности оболочки увеличивает равномерность нагрева ее цилиндрической поверхности.

Недостатком этих технических решений для сушки СМ внутри вертикально вращающейся [18] емкости является то, что ЛИКОД неподвижно прикрепляют к центральной неподвижной оси оболочки.

Особенностью ламп КГТ является их более широкий ассортимент типоразмеров и более высокая энергетическая плотность потока излучения [19-22] и Приложение 1, с. 2 в конце данного текста. Например, в инфракрасных зеркальных лампах накаливания типа ИКЗ (в аналогах) температура спирали при номинальном электрическом напряжении составляет 2350 K. Температура спиралей ламп КГТ, типы 4, 5, 6 составляет, соответственно, 2500, 2600 и 2800 K.

Известно, энергетическая плотность потока излучения абсолютно черного тела (АЧТ): Е=С·(Т/100)4, (Вт/см2), C=5,68 Вт/(см2·K4). Это закон четвертой степени Стефана-Больцмана. Положение максимума энергии излучения на шкале спектра определяется законом смещения Вина: λmax=2898/T (мкм). Для ламп ИКЗ, λmax=2898/2350=1,23 мкм. Для ламп КГТ, λmax=2898/2800=1,00 мкм. Из этого следует, что именно лампа КГТ 6-го типа создает излучение в максимально ближней инфракрасной области.

Металлы (спирали ламп) при температурах, на которых их максимальная плотность потока находится на длине волны менее 4 мкм, близки по свойствам к серым телам. Для металлов плотность потока излучения (мощность излучения) у них (у металлов) пропорциональна 5-й степени температуры: E=ε·CK·(Т/100)5, (Вт/см2), ε - степень черноты (вольфрам ε≈0,72), CK (для серых тел)=2,23 Вт/(см2·K5) [23, с. 7-17].

Для ламп ИКЗ, Е=0,72·2,23·(2350/100)5=11507385 Вт/см2.

Для ламп КГТ, E=0,72·2,23·(2800/100)5=27536589 Вт/см2.

В данном случае видно, что более высокая температура спирали ламп КГТ, которая (2800,2350=1,19) выше, чем у ИКЗ, всего на 20%, дает увеличение энергетической плотности потока излучения в 2,4 раза. Это весьма существенное обстоятельство для нагрева при сушке.

2. Наиболее близким техническим решением (прототипом) к предлагаемому является способ сушки СМ внутри вертикально установленной цилиндрической емкости [18].

Это техническое решение выглядит следующим образом. Сушку дисперсных (сыпучих) материалов осуществляют внутри вертикально установленной цилиндрической емкости. Днище емкости плоское. Его нагревают снаружи направленно-фокусированным излучением в ближней инфракрасной области. Днище или всю емкость выполняют сетчатой или перфорированной и нагревают и днище, и емкость, направляя излучение на нагреваемую поверхность емкости, вращая емкость относительно своей оси. Высушиваемый, первоначально влажный, материал засыпают непрерывно внутрь полой неподвижной трубы, которую устанавливают вертикально внутри емкости коаксиально емкости с равномерным зазором между наружной поверхностью трубы и внутренней цилиндрической поверхностью емкости. Между нижним концом трубы и днищем емкости создают зазор. Материал внутри трубы перемещают вниз к середине (к центру) нагретого днища под действием силы тяжести (веса) материала. Под действием этой силы и центробежной силы инерции масс частичек материала его перемещают от этой середины по поверхности днища от его середины к его краям. Далее силами давления по закону сообщающихся сосудов материал перемещают вверх между цилиндрической стенкой вращающейся емкости и наружной поверхностью неподвижной трубы. Вблизи верхнего края емкости сверху высушенный материал захватывают всасывающим факелом пневматического транспортирующего устройства и непрерывно выводят высушенный материал из емкости. Высушиваемый материал, в процессе его движения внутри емкости снизу вверх непрерывно ворошат и перемешивают. Для этого на трубе снаружи размещают неподвижно лопасти, обеспечивая взаимодействие этих лопастей с материалом при его вращении вместе с емкостью. Скорость непрерывного съема высушенного материала из емкости, скорость вращения емкости и температуру нагрева задают, контролируют и поддерживают в автоматическом режиме.

Данное техническое решение (по сравнению с аналогами) позволяет обеспечить непрерывность сушки, существенное уменьшение энергоемкости процесса сушки и повышение удобства обслуживания, поскольку все основные технологические операции способа выполняются в автоматическом режиме.

Упрощаются и сами технологические операции при реализации способа по сравнению с аналогами.

В основные цели предлагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов:

1. Возможность реализации непрерывной сушки.

2. Обеспечение равномерности нагрева боковой поверхности вращающейся емкости и вдоль образующих, и по окружности.

3. Упрощение изготовления, монтажа и обслуживания устройства для реализации операций способа.

3. Причины, препятствующие получению технических результатов.

3.1. Непрерывная сушка согласно прототипу невозможна.

Анализ причин (на основании изучения материалов прототипа [18], в том числе фиг. 1-10), показал следующее. Цилиндрическая сетчатая емкость или перфорированная емкость 1 с сетчатым или перфорированным днищем 1А имеют внутреннюю поверхность с очень высокой шероховатостью (отверстия в сетке или в перфорации) и, естественно, очень высоким коэффициентом сопротивления движению ВС. Особенно важно данное явление на внутренней поверхности днища 1А под трубой 12. Здесь сцепление СМ с днищем особенно высоко, потому что СМ еще и прижимается к стенке днища 1А силой давления под тяжестью ВС внутри трубы 12. В то же время в этой области днища центробежная сила инерции масс частичек СМ минимальна при вращении емкости 1 (фиг. 10 прототипа [18]) и недостаточна, чтобы сдвинуть эти частицы к стенке цилиндрической емкости 1. Поэтому слой СМ на днище 1А под трубой 12 неподвижен при непрерывном поступлении СМ внутрь трубы 12 (при этом увеличивается сила тяжести или давления f СМ внутри трубы 12), непрерывно увеличивается и происходит забивание трубы 12 доверху.

Второй причиной является наличие четырех рядов сплошных неподвижных лопастей 12А, 12Б, 12В, 12Г в прототипе (фиг. 2, 10) постоянной ширины в плоскости, неподвижно закрепленных на трубе 12. В прототипе используется закон сообщающихся сосудов (гидравлика). На фиг. 10 прототипа видно, что эти лопасти являются большим гидродинамическим сопротивлением (препятствием) движению СМ вверх внутри емкости 1 между ее стенкой и наружной поверхностью трубы 12.

Закон гидравлики, известный как закон сообщающихся сосудов, существует для сосудов и жидкости с постоянным и небольшим по величине коэффициентом жидкостного трения (трение скольжения) или вязкостью. Для воды он составляет 0,00105 кг/м·с [24, с. 55-56, табл. 19]. В слое СМ, вблизи поверхности днища, при его движении действуют вязкое и сухое трение между СМ и стальной поверхностью сетки, а также вязкое и сухое трение между частицами СМ. Среднюю вязкость такого трения можно представить как вязкость глицерина 1,39 кг/м·с [24, с. 55-56, табл. 19]. Эта вязкость в 1000 раз больше вязкости воды, поэтому при одной и той же силе давления (тяжести) СМ внутри трубы 12 скорость перемещения его вверх между стенкой емкости и трубой от днища будет тем меньше, чем больше вязкость. В нашем случае эта скорость будет микроскопической.

Поэтому при подаче СМ внутрь трубы 12 со скоростью 1 м/мин он будет перемещаться от трубы 12 по днищу 1А к стенке емкости 1 и между трубой 12 и между стенкой и трубой 12 со скоростью 1 мм/мин. Понятно, что при постоянной скорости подачи СМ внутрь трубы 12 труба будет забиваться. Между цилиндрической оболочкой емкости 1 и трубой 12 действуют вязкое и сухое трение между частицами СМ, а также вязкое и сухое трение между частицами СМ с поверхностями неподвижных лопастей. Понятно, что с увеличением количества неподвижных лопастей силы трения, препятствующие движению частиц СМ, возрастают. Постоянное забивание трубы 12 наблюдалось и экспериментально, при сушке манной крупы.

Третьей причиной является нагрев сетчатого или перфорированного днища 1А снизу снаружи, в прототипе [18, фиг. 2], посредством ИКН 7 с лампами ИКЗ. В этой области нагрев (температура днища 1А) не контролируется датчиком температуры 9, который размещают на вертикальной стойке 11А. Нагрев днища 1А происходит бесконтрольно, днище перегревается и СМ пригорает к днищу изнутри, превращаясь в дополнительный тормоз для движения СМ.

3.2. Неравномерность нагрева емкости по окружности цилиндрической поверхности обусловлена тем, что по окружности емкости 1 прототипа [18] установлены лишь 2 ИКН 7Б и 7В вертикально на неподвижных стойках 11, соответственно, 11Б и 11В. Длина дуги по окружности, от одного нагретого излучением участка до другого, слишком велика. За один оборот емкости на этом расстоянии нагретый участок успевает остыть под воздействием обтекающего воздуха.

Неравномерность нагрева емкости по высоте обусловлена пятнистостью нагрева лампами ИКЗ в прототипе [18], фиг. 8, где они установлены в один вертикальный ряд. По сравнению с размерами емкости, лампы являются точечными источниками излучения. Недостаток такого нагрева обсуждался выше при сравнительном анализе аналогов, в которых использованы ЛИКОД - кварцевые галогенные лампы мод. КГТ.

3.3. Сложность изготовления, монтажа и обслуживания устройства для реализации операций способа заключается в операции нагрева. Нагрев емкости 1 с днищем 1А в прототипе осуществляется разными по конструкции нагревателями несмотря на однотипность излучателей - лампы ИКЗ. Так, для нагрева боковой цилиндрической поверхности емкости 1 требуется изготовить и смонтировать вместе электропроводные прямоугольные шины, диэлектрические перегородки, разделяющие их, диэлектрическую подложку под них. После чего всю сборку нужно смонтировать на вертикальных стойках 11Б и 11В (фиг. 8 прототипа).

Для нагрева днища 1А емкости 1 нужно изготавливать, осуществлять монтаж ИКН 7 в корпус, а корпус инфракрасного нагревателя устанавливать (задвигать) под днище 1А. При этом изготавливать нужно такие же функциональные элементы, как и для 7Б, 7В, но не прямоугольные (в плоскости), а круглые.

При работе нагревателей (излучателей) каждая из ламп ИКЗ может перегореть. Их замену в нагревателях 7Б и 7В в прототипе произвести достаточно просто: вывернул перегоревшую и ввернул новую. Для замены лампы в ИКН 7 под днищем 1А ИКН вместе с корпусом нужно выдвигать из-под днища 1А, для чего нужно сушку прекращать (останавливать процесс).

4. Признаки прототипа, совпадающие с заявляемым предлагаемым изобретением

Способ непрерывной сушки дисперсных (сыпучих) материалов внутри вертикально установленной емкости, которую нагревают снаружи направленным инфракрасным излучением, в котором емкость с днищем выполняют перфорированной или из сетки и вращают относительно неподвижной собственной вертикальной геометрической оси, а внутри емкости, коаксиально ей и неподвижно, с зазором относительно днища и стенки емкости размещают трубу с радиально закрепленными на наружной ее поверхности лопастями, причем влажный сыпучий материал непрерывно засыпают (подают) внутрь трубы, высохший сыпучий материал пневматически удаляют из емкости, при этом скорость непрерывной подачи высушиваемого материала внутрь трубы, скорость непрерывного съема (вывода) высушенного материала из емкости, скорость вращения емкости и температуру нагрева задают и поддерживают в автоматическом режиме с использованием оптического датчика температуры и трехфазного авторегулятора «напряжение-температура».

5. Задачами предлагаемого изобретения являются следующие технические результаты:

5.1. Обеспечить реализацию непрерывной сушки.

5.2. Обеспечить равномерность нагрева боковой поверхности вращающейся емкости и вдоль образующих, и по окружности.

5.2. Упростить изготовление, монтаж и обслуживание устройства для реализации операций способа.

6. Эти технические результаты в заявляемом способе достигаются тем, что сетчатую или перфорированную емкость выполняют в форме усеченного конуса, установленного вертикально меньшим основанием вниз, с тупым углом между противоположными образующими более 100°, направляя излучение на его боковую поверхность по нормали к ней, а в нижнем отверстии конуса неподвижно относительно емкости и прочно закрепляют тонкослойное сплошное днище в форме сегмента сферы из фторопласта выпуклой частью вниз, опирая емкость этой частью днища на неподвижный подпятник такой же формы, установленный неподвижно коаксиально емкости, при этом вокруг емкости неподвижно, с равномерным зазором относительно нее вдоль образующих и между собой, располагают девять линейных излучателей ограниченной длины, каждый в своем отражателе, создавая направленный на емкость по нормали поток излучения, а эти излучатели подключают к трехфазному авторегулятору «напряжение-температура» по три в каждую фазу так, что три излучателя в каждой фазе соединены электрически параллельно, кроме этого, неподвижные плоские лопасти на трубе делают трапецеидальными в плоскости, располагают вдоль трубы в три равномерных ряда вдоль трубы и узким основанием трапеции в сторону емкости, причем длину лопастей увеличивают снизу трубы вверх.

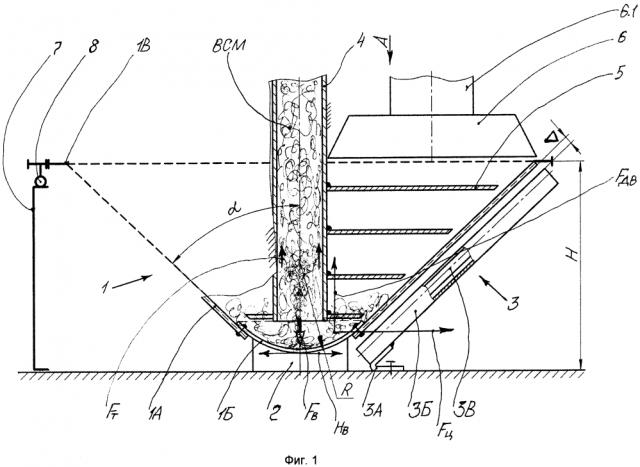

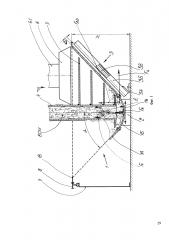

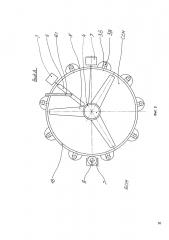

7. Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 представлена схема продольного (вертикальной плоскостью) разреза устройства для реализации заявляемого устройства. На фиг. 2 показана схема этого устройства, как вид сверху, а на фиг. 4 и 3 - схемы этого устройства (вид сверху) для небольших габаритных размеров устройства, например для экспериментальных работ при сушке ВСМ.

7.1. Устройство для реализации заявляемого способа включает в себя следующие основные элементы.

1 - обозначение емкости как сборочного узла:

1А - стенка емкости 1 как тонкостенная оболочка, выполненная в форме усеченного конуса. Эта стенка 1А выполнена в форме усеченного конуса из сетки или из перфорированного листа стали 12X1810T (фиг. 1 и 2). Угол α между образующей конуса 1А и вертикалью - больше 50°;

1Б - днище емкости 1 как тонкостенная оболочка, выполненная в форме сегмента сферы с наружным радиусом R. Это днище 1Б выполнено из фторопласта-4, вставлено в нижнее отверстие конуса 1А коаксиально ему и прочно закреплено в нем, например, заклепками;

1В - условно обозначен приводной элемент кинематической передачи (аналогичной прототипу [18]) от привода (на схемах не показан) к емкости 1, закрепленный на емкости 1 сверху. Это может быть, например, шестерня или фрикцион;

2 - подпятник емкости 1, выполненный в виде сплошного цилиндра из фторопласта-4, установленного неподвижно и вертикально на неподвижном основании (не обозначено). Верхняя поверхность подпятника 1В выполнена в форме чаши как сегмент сферы с внутренним радиусом R, на которую опирается днище 1Б емкости 1 (фиг. 1);

3 - обозначен ИКН как сборочный узел;

3A - монтажный уголок из плоской стальной пластины, согнутой пополам под углом, одинаковым с углом наклона образующей конуса 1А к горизонтали;

3Б - отражатель, такой же, как в аналоге [16];

3В - линейный источник инфракрасного излучения ограниченной длины - лампа мод. КГТ220-1000-6. Номинальная электрическая мощность 1000 Вт (1 кВт), номинальная температура спирали 2800 K, исполнение - 6 (Приложение 1).

Сборка отражателя 3Б и лампы 3B осуществляется так же, как и в аналоге [16]. В отличие от аналога [16] отражатель 3Б прочно крепится не к неподвижной оси вращающегося цилиндра, а к одной из полок уголка 3A. Другой полкой уголок 3A неподвижно крепится к неподвижному основанию (не обозначено) так, что между ИКН 3 и боковой поверхностью конуса 1А обеспечивается равномерный зазор Δ=5-10 мм. Этот зазор не препятствует вращению конуса 1А, но препятствует большому рассеянию энергии излучения между лампой 3B и наружной поверхностью конуса 1А (фиг. 1). Аналогичным образом на неподвижном основании (не обозначено) вокруг емкости 1 неподвижно размещены девять таких ИКН 3.

4 - неподвижная труба, установленная и закрепленная относительно емкости 1 так же, как и в прототипе [18];

5 - неподвижные лопасти, неподвижно прикрепленные к трубе 4, перпендикулярно ей (фиг. 1, 2). В отличие от прототипа лопасти 5 установлены в три равномерных ряда (в плоскости, перпендикулярной трубе 4, фиг. 2). Лопасти 5 (в плоскости) имеют форму узкой равнобедренной трапеции, с большим основанием (В) и с меньшим основанием (в), присоединены к трубе основанием В. По высоте трубы 4, в каждом вертикальном ряду, лопасти 5 расположены с равномерным расстоянием между собой;

6 - всасывающая головка, насаженная на неподвижную и гибкую пневмотранспортную трубу 6.1 (фиг. 1, 2). Пневматическая труба 6.1 выполнена и установлена так же, как и в прототипе [18, поз. 15], поэтому средства крепления, элементы и оборудование пневматической транспортировки ВСМ из емкости 1 на схемах не показаны. Они аналогичны прототипу [18, поз. 16, 17, 18];

7 - вертикальные однотипные [-образные стойки (фиг. 1, 2), такие же, как и в прототипе ([18], поз. 11A, 11Б, 11В). Три таких стойки 11 (фиг. 2) установлены и выполняют те же функции, что и в прототипе;

8 - привод, вращающий приводной элемент 1В вместе с конусом 1А, опирающимся днищем 1Б на подпятник 2. Привод 8 и кинематическая передача 8 - 1В в данном устройстве такие же, как и в прототипе. Подшипниковый узел (не показан), на который опирается нижней плоскостью приводной элемент 1В, удерживая емкость 1А вертикально, выполнен так же, как и в прототипе ([18], фиг. 1, 2, 7, поз 3, 3.1 и 3.2).

Остальные элементы устройства для реализации заявляемого способа, в том числе ДТ, АРНТ, МБУ система подачи ВСМ в трубу 4, аналогичны прототипу [18] и выполняют те же функции, поэтому на схемах они не представлены.

7.2. Устройство для реализации заявляемого способа работает так же, как и прототип [18]. Например, при работе привода 8, девяти ИКН 3, системы подачи ВСМ в трубу 4 и системы пневматического съема ССИ из емкости 1, ВСМ непрерывно движется вниз внутри трубы 4 под действием силы тяжести (собственного веса). Емкость 1 вращается, ИКН 3 непрерывно нагревает коническую поверхность 1А емкости 1, а ДТ с АРНТ постоянно поддерживает заданную температуру этой поверхности.

ВСМ в процессе движения в трубе 4, в слое, взаимодействующем с внутренней неподвижной поверхностью трубы 4, испытывает торможение из-за сил трения FT между ВСМ и стенкой, фиг. 1. Поэтому в массе ВСМ под трубой 4 на гладкой поверхности (по форме - сегмент сферы) днища 1А непрерывно действует выдавливающая ВСМ сила FB вдоль оси трубы 4 (фиг. 1). Она выдавливает из центра днища 1А под трубой по касательной к внутренней сферы днища 1А в точке пересечения оси трубы с этой сферической поверхностью во всех горизонтальных направлениях HB. Эта сила FB имеет максимальное значение именно вдоль оси трубы 4, поскольку силы тяжести ВСМ вблизи внутренней поверхности вблизи уменьшаются силами трения FT (при движении ВСМ), которые действуют в противоположном движению ВСМ направлении (фиг. 1).

Сила FB, выдавливая ВСМ под трубой 4 из центра днища 1А в горизонтальных направлениях, перемещает ВСМ по гладкой поверхности (вогнутый участок сфероидальной чаши) фторопласта-4 (тефлона) с коэффициентом трения 0,08 (для самого ВСМ этот коэффициент составляет 1,39, это показано выше в разделе 3). В данном способе коэффициент трения, между днищем 1А и ВСМ, в области максимальных давлений на ВСМ под трубой 4 уменьшен более чем в 15 раз по сравнению с прототипом, и сила FB свободно выдавливает ВСМ в направлениях HB. Сдвигаясь от центра днища 1А в направлениях HB по гладкой и скользкой поверхности днища, ВСМ смещается в стороны к конической 1Б вращающейся стенке, где возрастает величина центробежной силы инерции FЦ. При этом (закон сообщающихся сосудов) одновременно действует и сила давления ВСМ вверх FДВ, в которую преобразуется сила FB (фиг. 1). Равнодействующая этих сил FЦ и FДВ (суммарная сила, действующая на частицы ВСМ) направлена вдоль образующих конуса 1А, перемещает ВСМ снизу (из днища 1Б) вверх по внутренней конической нагретой поверхности оболочки 1А и высушивается при нагреве и в процессе ворошения неподвижными лопастями 5, которые взаимодействуют с СМ в процессе его движения вместе с конусом 1А.

Высушенный СМ (ССМ) имеет меньшую массу, чем ВСМ, и в процессе ворошения всплывает вверх в общей массе ВСМ. Общая масса ВСМ (высыхая и перемешиваясь в процессе вращения конуса 1А) поднимается вверх внутри этого конуса. У верхнего его края, ССМ захватывается всасывающим факелом всасывающей головки 6 и по пневматической трубе 6.1 уносится на хранение. Это осуществляется так же, как и в прототипе [18].

Коническая поверхность 1А в данном техническом решении позволяет увеличивать величину силы инерции FЦ по мере перемещения СМ в емкости 1 вверх, увеличивать плотность СМ вблизи конической поверхности 1А и увеличивать интенсивность нагрева ВСМ от этой нагретой поверхности и от излучения, проникающего сквозь отверстия сетки или перфорации.

Таким образом, достигается первый технический результат - осуществляется непрерывный процесс сушки ВСМ.

В данном техническом решении нагрев вращающейся конической поверхности 1А направленным на нее излучением в ближней инфракрасной области обеспечивается девятью одинаковыми ИКН 3 (фиг. 1, 2) из ламп ИК3220-1000-6 с отражателями. Эти ИКН равномерно размещены по окружности конуса 1А, а само излучение от ЛИКОД одинаково по плотности вдоль трубчатой лампы и, соответственно, вдоль образующей конуса 1А. В прототипе, по окружности вокруг цилиндра, установлено вдоль его образующих только 2 ИКН (третий нагревает плоское днище). Излучатели НИКИ в прототипе создают пятнистый нагрев цилиндрической оболочки. Размещение девяти идентичных ИКН параллельно конической поверхности 1А снаружи и направление НИКИ от этих ИКН на поверхность позволяет увеличить равномерность нагрева (по окружности) ВСМ внутри емкости 1А не менее чем в 4 раза. Использование в качестве излучателей НИКИ ЛИКОД в отражателях позволяет увеличить равномерность нагрева по