Способ изготовления анизотропной облицовки кумулятивного заряда

Иллюстрации

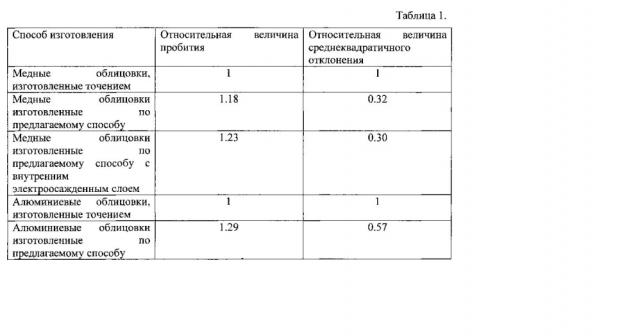

Показать всеИзобретение относится к технологии изготовления кумулятивных облицовок, которые могут быть использованы в перфорационной технике при прострелочно-взрывных работах в нефтедобыче или боевых частях снарядов или ракет. Способ включает изготовление заготовки оболочечной детали кумулятивной облицовки и тонкое точение полученной детали, закрепленной в токарном станке. Заготовка оболочечной детали кумулятивной облицовки изготавливается методом направленного намораживания металла на кристаллизатор, при этом изготавливается кристаллизатор-пуассон с внешней формой поверхности, совпадающей с внутренней формой поверхности кумулятивной облицовки. Заливают расплавленный металл в форму-матрицу, погружают кристаллизатор-пуассон в расплав и осуществляют наращивание полой оболочечной заготовки из расплава металла на охлаждаемый кристаллизатор-пуассон с одновременным прессованием. Выдерживают кристаллизатор-пуассон в расплаве на время, достаточное для формирования на нем столбчатых кристаллов перпендикулярно к внешней поверхности кристаллизатора-пуассона на заданную толщину стенки с учетом припуска на механическую обработку. В качестве пуассона, формирующего внутренний контур, используется водоохлаждаемый кристаллизатор, а в качестве матрицы, формирующей внешний контур облицовки, используется нагреваемая форма, температура которой поддерживается не менее чем на 5-10 градусов выше ликвидуса. Вынимают кристаллизатор с заготовкой кумулятивной облицовки из расплава, снимают заготовку кумулятивной облицовки с кристаллизатора-пуассона и охлаждают ее, например, на воздухе или в воде, удаляют припуск с внешней поверхности кумулятивной облицовки. В качестве материала кумулятивной облицовки используется преимущественно медь или сплавы на основе меди, алюминий или сплавы на основе алюминия, железо или сплавы на основе железа. На поверхность кристаллизатора предварительно методом гальванического осаждения наращивается слой электролитической меди толщиной 200-300 мкм. Изобретение позволяет повысить пробивную способность заряда и стабильность результатов пробиваемости. 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к технике кумулятивных зарядов, в частности к технологии изготовления кумулятивных облицовок, которые могут быть использованы в перфорационной технике при прострелочно-взрывных работах в нефтедобыче или боевых частях снарядов или ракет.

Задача увеличения глубины пробиваемой преграды является основной при разработке кумулятивных зарядов любого типа. Глубина пробиваемого отверстия во многом определяется качеством изготовления облицовки кумулятивного заряда, плотностью, пластичностью и микроструктурой ее материала.

Основными характеристиками, определяющими эффективность перфорации, являются длина формируемой кумулятивной струи, которая пропорциональна пластичности материала струи, диаметру струи и максимальному градиенту скорости вдоль струи, а также плотность материала струи.

Во всех известных кумулятивных зарядах для увеличения длины кумулятивной струи уменьшают величину зерна в материале кумулятивной облицовки, для получения однородного измельченного зерна, близкого к равноосному.

Известен способ изготовления облицовки кумулятивного заряда, заключающийся в механической обработке и отжиге заготовки (см. А.В. Аттенков и др. Резка металлов взрывом. - М.: СИП РИА, 2000, с. 57).

Известный способ позволяет изготавливать облицовки кумулятивных зарядов.

Недостатком способа является низкая пробивная способность кумулятивного заряда, так как на величину пробивной способности оказывает влияние размер зерна в структуре металла, его направленность и обусловленная этим неоднородность и несимметрия свойств облицовки, что не обеспечивает данный способ. А также низкая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость, связанная с несимметрией обжатия кумулятивной облицовки.

Известен способ изготовления кумулятивных облицовок, при котором листовую заготовку получают из прутка путем его деформирования осевым усилием. Листовую заготовку формированием преобразуют в коническую. Деформирование листовой заготовки с образованием конической формы осуществляют методом ротационной вытяжки. Заготовку подвергают отжигу в соляной ванне с выдержкой при температуре 270-280°C не менее 2 часов с последующим охлаждением вместе с печью или на воздухе до температуры окружающей среды. При указанном способе получают кумулятивные облицовки из меди с равноосными зернами размером порядка 20 мкм (Патент РФ №2237849. Способ изготовления кумулятивных облицовок).

Недостатком способа является неоднородность и несимметрия механических свойств облицовки, невозможность получения перфорационного канала необходимой длины и диаметра на малом фокусном расстоянии. А также низкая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость.

Известен способ изготовления кумулятивных облицовок, заключающийся в получении исходной заготовки из медного прутка, его деформирования с образованием заданной формы и низкотемпературного отжига полученной заготовки, при этом медный пруток подвергают интенсивной пластической деформации, а температурный отжиг осуществляют в течение 0.5-1 ч при температуре на 20-40°C выше температуры начала рекристаллизации меди. При указанном способе получают кумулятивные облицовки из меди с изотропными свойствами и с величиной зерна порядка 4 мкм, обеспечивающие увеличение пробития преграды на фокусных расстояниях более четырех калибров, составляющее 50% при фокусном расстоянии в 18 калибров.

Недостатком способа является получение изотропного материала облицовки с неоптимальными параметрами, неоднородность и несимметрия свойств облицовки, сложность и высокая трудоемкость технологического процесса при производстве и невозможности получения перфорационного канала необходимой длины и диаметра на малом фокусном расстоянии. А также низкая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость.

Известен способ изготовления осесимметричной кумулятивной облицовки кумулятивного заряда, заключающийся в ротационной вытяжке заготовки в одну или более стадий, рекристаллизационном отжиге, при этом каждую стадию ротационной вытяжки осуществляют в два этапа, меняя направление вращения заготовки на противоположное, и на обоих этапах обеспечивают одинаковое утонение заготовки, а ее рекристаллизационный отжиг проводят после каждого этапа (Патент РФ №2180723. Способ изготовления осесимметричной облицовки кумулятивного заряда). При указанном способе получают кумулятивную облицовку с изотропными свойства и малым размером зерна металла.

Недостатком способа является получение изотропного материала облицовки с неоптимальными параметрами, неоднородность и несимметрия свойств облицовки, сложность и высокая трудоемкость технологического процесса при производстве и невозможности получения перфорационного канала необходимой длины и диаметра на малом фокусном расстоянии. А также низкая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость.

Известен способ изготовления двухслойных кумулятивных облицовок (Патент РФ №2151362. Кумулятивный заряд с биметаллической облицовкой и способ ее изготовления) с помощью метода порошковой металлургии, внутренний слой изготавливается из псевдосплава вольфрам-медь, полученного методом механического легирования, а наружный слой - из порошка меди или железа с добавлением графита или легкоплавкого металла, при этом изготовление обливки осуществляют прессованием во вращающейся пресс-форме, вначале прессуют наружный слой, а на него напрессовывают внутренний слой, при этом используются частицы с диаметром 4-15 мкм.

Достоинством способа является разрушение песта в процессе формирования кумулятивной струи.

Недостатком способа является получение материала облицовки с анизотропными свойствами с неоптимальными параметрами, сложность и высокая трудоемкость технологического процесса при производстве, неоднородность и несимметрия свойств облицовки, невозможности получения сплошной кумулятивной струи и получения перфорационного канала необходимой длины и диаметра. А также низкая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость.

Известен способ изготовления кумулятивной облицовки, включающий приготовление формовочной массы за счет смешения порошка металла и органического связующего, литья под давлением полученного материала в пресс-форму, удаление материала связующего из материала облицовки с помощью ее нагрева или за счет химического растворения (Пат. США №7581498. Injection molded shaped charge liner).

Недостатком способа является получение материала облицовки с разноплотностью материала стенки облицовки, хрупкость материала облицовки, невозможность получения сплошной кумулятивной струи и получения перфорационного канала необходимой длины и диаметра. А также низкая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость.

Известен способ изготовления кумулятивной облицовки на основе метода электроосаждения металла на форму, включающий изготовление формы (модели) с внешней формой поверхности, совпадающей с внутренней формой поверхности изготавливаемой кумулятивной облицовки, размещение формы в гальванопластическую ванну, заливка в ванну электролита с солью осаждаемого металла, пропускание электрического тока через электролит, при этом форма служит катодом, наращивание на форму слоя осаждаемого металла при одновременной прокачке электролита, при этом осуществляют вращение формы и отделение кумулятивной облицовки от формы (см. например, Пат. США №2870709 А, Пат. США №4766813).

Достоинством способа является изготовление металлической облицовки из однородного изотропного материала с равномерной мелкозернистой структурой, отсутствие необходимости дополнительной механической обработки.

Недостатком способа является получение изотропного материала облицовки с неоптимальными параметрами, сложность получения кумулятивной облицовки с градиентом толщины стенки и невозможность получения перфорационного канала необходимой длины и диаметра на малом фокусном расстоянии. А также низкая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость.

Наиболее близким по технической сущности к заявляемому, принятым за прототип является способ изготовления кумулятивной облицовки, включающий изготовление заготовки оболочечной детали кумулятивной облицовки методом ротационной вытяжки, последующей калибровки ее внутренней поверхности и тонкое точение полученной детали, закрепленной в токарном станке [Тарасов В.А., Баскаков В.Д., Круглов П.В. Методика проектирования технологий изготовления высокоточных деталей боеприпасов // Оборонная техника, №1-2, 2000, с. 91].

Известный способ позволяет изготавливать облицовки кумулятивных зарядов, например, конусообразной формы.

Недостатком данного способа является получение изотропного материала облицовки с неоптимальными параметрами и невозможность получения перфорационного канала необходимой длины и диаметра на малом фокусном расстоянии. А также низкая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость.

Задачей изобретения является повышение пробивной способности заряда с кумулятивной облицовкой при одновременном повышении стабильности результатов кумулятивных зарядов при их испытании на пробиваемость.

Техническим результатом заявляемого изобретения является получение в структуре облицовки кумулятивного заряда зерен с одинаковой кристаллографической направленностью, с равномерной столбчатой структурой и расположенных по нормали к образующей поверхности кумулятивной облицовки.

Техническое решение состоит в том, что заготовка оболочечной детали кумулятивной облицовки изготавливается методом направленного намораживания металла на кристаллизатор, при этом изготавливается кристаллизатор-пуассон с внешней формой поверхности, совпадающей с внутренней формой поверхности кумулятивной облицовки, заливают расплавленный металл в форму-матрицу, погружают кристаллизатор-пуассон в расплав и осуществляют наращивание полой оболочечной заготовки из расплава металла на охлаждаемый кристаллизатор-пуассон с одновременным прессованием, выдерживают кристаллизатор-пуассон в расплаве на время, достаточное для формирования на нем столбчатых кристаллов перпендикулярно к внешней поверхности кристаллизатора-пуассона на заданную толщину стенки с учетом припуска на механическую обработку, при этом в качестве пуассона, формирующего внутренний контур, используется водоохлаждаемый кристаллизатор, а в качестве матрицы, формирующий внешний контур облицовки, используется нагреваемая форма, температура которой поддерживается не менее чем на 5-10 градусов выше ликвидуса, вынимают кристаллизатор с заготовкой кумулятивной облицовки из расплава, снимают заготовку кумулятивной облицовки с кристаллизатора-пуассона и охлаждают ее, например, на воздухе или в воде, удаляют припуск с внешней поверхности кумулятивной облицовки. При этом в качестве материала кумулятивной облицовки используется преимущественно медь или сплавы на основе меди, алюминий или сплавы на основе алюминия, железо или сплавы на основе железа. При этом на поверхность кристаллизатора предварительно методом гальванического осаждения наращивается слой электролитической меди толщиной 200-300 мкм.

По результатам исследования всех доступных аналогов, относящихся к указанной области возможного использования, не выявлено технических решений, где бы в данной совокупности использовались указанные ограничительные признаки. Следовательно, можно считать, что заявленное техническое решение является новым и обладает изобретательским уровнем.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по способам изготовления кумулятивных облицовок, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления облицовок для кумулятивных зарядов можно сделать вывод о соответствии критериям патентоспособности.

Известно, что применение в качестве инертного материала кумулятивных облицовок металла с однородной мелкозернистой структурой для повышения его пластичности обеспечивает «изотропные» механические свойства материала, но не позволяет использовать предельные свойства используемого металла, что приводит к уменьшению предельной получаемой длины кумулятивной струи и ее максимальной скорости и как следствие уменьшает эффективность перфорации. Для обеспечения максимальной пластичности материала и его изотропности механических свойств материала зерна применяемых в кумулятивных облицовках материалов делают максимально мелкими, до величины несколько микрон, что повышает сложность их изготовления и стоимость устройства.

Известно, что механические свойства материала (скорость звука, пластичность, прочность и т.д.) различны для различных ориентаций кристаллов ее составляющих. Так, например, у меди анизотропия модуля упругости достигает почти 300%. Под действием взрывного течения материала кумулятивной облицовки кристаллы превращаются в нитевидные, длина которых зависит от их размеров, а свойства от их кристаллографического направления.

Основные механические свойства кристаллов, такие как пластичность, скорость звука, сжимаемость и т.д., являются тензорными и векторными величинами и различны в разных кристаллографических направлениях. Величина этого различия может быть значительным для гранецентрированных металлов с кубической решеткой. Например, скорость звука в меди в зависимости от кристаллографической направленности зерен изменяется от 2.8 км/сек (направление <001>) до 4.7 км/сек (направление <111>). Таким образом, максимальная скорость кумулятивной струи и ее длина может изменяться в зависимости от кристаллографической направленности зерен материала кумулятивной облицовки.

При использовании кумулятивной облицовки с анизотропными механическими свойствами, в которой все кристаллы ориентированы в направлении течения материала, пластичность материала становится максимальной, возрастает длина кумулятивной струи и глубина перфорируемого отверстия. При этом эффективность такой кумулятивной облицовки не зависит от размеров зерен материала и повышается стабильность и эффективность перфорации.

Кумулятивная струя, состоящая из таких столбчатых кристаллов с различными механическими свойствами, имеет возможность аномального растяжения, что и является причиной ее высокой эффективности перфорации скважин.

Указанный технический результат достигается за счет того, что в способе изготовления кумулятивной облицовки, включающем изготовление заготовки оболочечной детали кумулятивной облицовки и тонкое точение полученной детали, закрепленной в токарном станке, новым является то, что заготовка оболочечной детали кумулятивной облицовки изготавливается методом направленного намораживания металла на кристаллизатор, при этом изготавливается кристаллизатор с внешней формой поверхности, совпадающей с внутренней формой поверхности кумулятивной облицовки, осуществляется наращивание полой оболочечной заготовки из расплава металла на охлаждаемый кристаллизатор с одновременным прессованием, с выдержкой кристаллизатора в расплаве на время, достаточное для формирования на нем столбчатых кристаллов перпендикулярно к внешней поверхности кристаллизатора на заданную толщину стенки с учетом припуска на механическую обработку, при этом в качестве пуассона, формирующего внутренний контур, используется водоохлаждаемый кристаллизатор, а в качестве матрицы, формирующей внешний контур облицовки, используется нагреваемая форма, температура которой поддерживается не менее чем на 5-10 градусов выше ликвидуса, вынимание кристаллизатора с заготовкой кумулятивной облицовки из расплава, снятие заготовки кумулятивной облицовки с кристаллизатора и охлаждение ее, например, на воздухе или в воде, удаление припуска с внешней поверхности кумулятивной облицовки. Кроме того, в качестве материала кумулятивной облицовки используется преимущественно медь или сплавы на основе меди, алюминий или сплавы на основе алюминия, железо или сплавы на основе железа. Кроме того, на поверхность кристаллизатора предварительно методом гальванического осаждения наращивается слой электролитической меди толщиной 200-300 мкм.

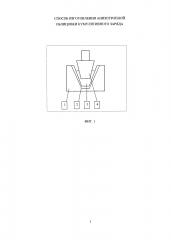

Изобретение иллюстрируется чертежом, где в схемном изображении показано: на фиг. 1 - устройство формы получения анизотропной кумулятивной облицовки и на фиг. 2 - устройство кристаллизатора-пуассона с предварительно наращиваемым слоем электролитической меди методом гальванического осаждения на его внешней поверхности.

Устройство формы получения анизотропной кумулятивной облицовки (фиг. 1) содержит электронагревательный элемент 1, форму 2, расплав металла 3, кристаллизатор-пуассон 4.

Процесс получения анизотропной облицовки осуществляют следующим образом. Изготавливают охлаждаемый кристаллизатор-пуассон 4 с внешней формой поверхности, совпадающей с внутренней формой поверхности кумулятивной облицовки, затем в разогретую форму-матрицу 2 заливают расплавленный металл 3, при этом температура нагреваемой формы-матрицы 2 с помощью электронагревательного элемента 1 поддерживается не менее чем на 5-10 градусов выше температуры ликвидуса. В качестве электронагревательного элемента 1 может использоваться индукционная печь. Далее осуществляется погружение кристаллизатора-пуассона 4 в расплав металла 3 и наращивание полой оболочечной заготовки из расплава металла 3 на охлаждаемый кристаллизатор-пуассон 4 с одновременным прессованием расплава металла 3 и выдержкой кристаллизатора-пуассона 4 в расплаве 3 на время, достаточное для формирования на нем столбчатых кристаллов перпендикулярно к внешней поверхности кристаллизатора на заданную толщину стенки с учетом припуска на механическую обработку. Изготовление облицовки происходит при большом переохлаждении и с большим перепадом температур. В этом случае формирование структуры облицовки происходит следующим образом: из зародышей кристаллов на поверхности кристаллизатора-пуассона 4, число которых можно регулировать степенью переохлаждения, идет рост в направлении теплосъема, т.е. по нормали поверхности кристаллизатора-пуассона 4. При этом наблюдается два эффекта: все зерна развернуты в направлении роста кристаллографическим направлением, имеющим максимальную теплопроводность и совпадающим с направлением максимальной пластичности материала для металлов на основе меди, алюминия, железа; фронт кристаллизации отжимает легкоплавкие примеси в расплав, что приводит к дополнительной очистке материала облицовки. Например, для медной облицовки диаметром 42 мм процесс роста стенки облицовки происходит в зазоре всего 2 мм между формой-матрицей 2 и кристаллизатором-пуассоном 4. Это позволяет получать заготовки облицовок с равномерной столбчатой структурой с кристаллами, по размерам и по геометрии близкими к размерам чертежа. Затем вынимают кристаллизатор-пуассон 4 с заготовкой кумулятивной облицовки из расплава 2, снимают заготовку кумулятивной облицовки с кристаллизатора-пуассона 3 и охлаждают ее, например, на воздухе или в воде, удаляют припуск с внешней поверхности кумулятивной облицовки точением.

Кроме того, для того чтобы можно было использовать в качестве материала кумулятивной облицовки низкосортную медь, предварительно на кристаллизатор-пуассон 4 методом гальванического осаждения наращивают слой чистой электролитической меди толщиной 200-300 микрон (толщина струеобразующего слоя), необходимой для струеобразования. В качестве низкосортной меди используется, например, медь марки М3.

По результатам исследования всех доступных аналогов, относящихся к указанной области возможного использования, не выявлено технических решений, где бы в данной совокупности использовались указанные ограничительные признаки. Следовательно, можно считать, что заявленное техническое решение является новым и обладает изобретательским уровнем.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по способам изготовления кумулятивных облицовок, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления облицовок для кумулятивных зарядов перфораторов можно сделать вывод о соответствии критериям патентоспособности.

Способ позволяет получить кумулятивные облицовки с плотной радиально-направленной столбчатой структурой, которые обладают высокой симметрией свойств в любом сечении облицовки, нормальной к ее оси, и оптимальными механическими свойствами при формировании кумулятивной струи, чем достигается повышенная эффективность кумулятивных зарядов с такими облицовками и высокая стабильность результатов кумулятивных зарядов при их испытании на пробиваемость (таблица 1).

Испытания таких облицовок из меди и алюминия показали, что они обладают повышенной эффективностью на 10-20% в сравнении с эффективностью точеных и штампованных облицовок и обеспечивают стабильность пробития в 2-3 раза выше, чем стабильность таких же облицовок, полученных точением из проката или штамповкой из листа.

1. Способ изготовления анизотропной облицовки кумулятивного заряда, включающий изготовление заготовки оболочечной детали кумулятивной облицовки и тонкое точение полученной детали, закрепленной в токарном станке, отличающийся тем, что заготовку оболочечной детали кумулятивной облицовки изготавливают методом направленного намораживания металла на кристаллизатор, при этом изготавливают кристаллизатор-пуассон с внешней формой поверхности, совпадающей с внутренней формой поверхности кумулятивной облицовки, заливают расплавленный металл в форму-матрицу, погружают кристаллизатор-пуассон в расплав и осуществляют наращивание полой оболочечной заготовки из расплава металла на охлаждаемый кристаллизатор-пуассон с одновременным прессованием, выдерживают кристаллизатор-пуассон в расплаве на время, достаточное для формирования на нем столбчатых кристаллов перпендикулярно к внешней поверхности кристаллизатора-пуассона на заданную толщину стенки с учетом припуска на механическую обработку, при этом в качестве пуассона, формирующего внутренний контур, используют водоохлаждаемый кристаллизатор, а в качестве матрицы, формирующей внешний контур облицовки, используют нагреваемую форму, температуру которой поддерживают не менее чем на 5-10 градусов выше ликвидуса, вынимают кристаллизатор с заготовкой кумулятивной облицовки из расплава, снимают заготовку кумулятивной облицовки с кристаллизатора-пуассона и охлаждают ее, например, на воздухе или в воде, удаляют припуск с внешней поверхности кумулятивной облицовки.

2. Способ по п. 1, отличающийся тем, что в качестве материала кумулятивной облицовки используют преимущественно медь или сплавы на основе меди, алюминий или сплавы на основе алюминия, железо или сплавы на основе железа.

3. Способ по п. 1, отличающийся тем, что на поверхность кристаллизатора предварительно методом гальванического осаждения наращивают слой электролитической меди толщиной 200-300 мкм.