Способ ликвидации внутренних отложений нефтегазового оборудования и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к нефтяной промышленности и может быть использована для ремонтных работ нефтегазового оборудования и хранилищ нефтепродуктов с целью ликвидации и предотвращения образования гидратопарафиновых и асфальтосмолистых отложений и пробок. При осуществлении способа растворитель отложений предварительно нагревают в замкнутом объеме, размещенном вне обрабатываемой емкости, превращая его в насыщенный пар, который изобарно подают в обрабатываемое оборудование. Пар растворителя дросселируют с обеспечением создания непрерывно пульсирующего пузыря стабильной кавитации паров растворителя, которым обрабатывают нефтепродукты скрытой теплотой конденсации растворителя и ударным механическим воздействием стабильной кавитации для разжижения отложений и нагрева нефтепродуктов, которые избыточным давлением или под собственным весом удаляются из обрабатываемого оборудования. Устройство включает нагревательный элемент в виде конического сопла с дисковым фланцем, закрепленным с кольцевым зазором на аналогичном фланце дросселирующего патрубка питающего трубопровода, внешний конец которого при помощи теплоизолированного шланга подключен к генератору насыщенного пара растворителя. Повышается эффективность и безопасность обработки оборудования. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтяной промышленности и может быть использовано для профилактических и ремонтных работ нефтегазодобывающего оборудования и хранилищ нефтепродуктов с целью ликвидации и предотвращения образования гидрато-парафиновых и асфальтосмолистых отложений и пробок.

Известен способ ликвидации и предотвращения образования отложений и пробок в нефтегазодобывающих скважинах, при котором осуществляют нагрев на глубину образования отложений с помощью нагревательной системы, содержащей линейный нагревательный элемент в виде колонны труб в скважине или металлического проводника, погружаемого в скважину, и погружаемую в скважину питающую жилу, по которой пропускают электрический ток с обеспечением его замыкания в головной части нагревательной системы на линейный нагревательный элемент, и при этом регулируют тепловыделение. Через питающую жилу пропускают электрический ток высокой частоты и воздействуют на металл линейного нагревательного элемента высокочастотным полем питающей жилы, при этом частоту электрического тока устанавливают на нижнем пороге из условия, чтобы глубина проникновения высокочастотного поля в металл линейного нагревательного элемента была меньше его толщины, и регулируют тепловыделение таким образом, что обеспечивают преимущественное тепловыделение по длине линейного нагревательного элемента путем уменьшения промежутка между последним и питающей жилой и путем увеличения частоты электрического тока от этого нижнего порога (Патент РФ №2248442, МПК Е21В 37/00, Е21В 36/04).

Существенным недостатком такого способа очистки является слабое результирующее воздействие довольно дорогой электроэнергии на снижение вязкости и разогрев нефтяных отложений, что снижает его экономическую эффективность и практическую применимость из-за высокой стоимости и сложности устройства генерации сильного высокочастотного тока.

Известна также «стабильная кавитация» одиночно висящего в жидкости пульсирующего пузыря, находящегося в фокусе ультразвуковых излучателей (см. журнал «Химия и жизнь», №4, 2015, С. М. Комаров, Приключения термояда в пузырьке). Этот пузырек сферической формы может пульсировать десятки часов, излучая импульсы света со спектром абсолютно черного тела, нагретого до температуры в десятки тысяч градусов! Оценка давления показывает, что в пузырьке оно может достигать тысячи атмосфер. Скорость движения стенки пузырька при сжатии - 350 м/с, а на заключительном этапе доходит до 1,3 км/с, то есть в четыре раза больше скорости звука в воздухе, и достигает скорости звука в воде. Это физическое явление длительное время пытаются использовать для осуществления «холодного ядерного синтеза», игнорируя другие возможности его технического применения с использованием термодинамических циклов вместо акустических колебаний, получаемых также за счет дорогой электроэнергии.

Известен, например, наиболее близкий и реалистичный прототип, суть которого заключается в заполнении трубопровода растворителем отложений, выдержке времени на растворение отложений и пуске трубопровода в эксплуатацию. Окончание заполнения растворителем участка нефтесборного трубопровода с отложениями определяют по периодически отбираемым пробам с пробоотборника в конце участка трубопровода. Время, необходимое на растворение отложений, делят на интервалы и в каждом интервале времени растворитель возвращают из трубопровода в исходную емкость благодаря упругой энергии газожидкостной смеси в трубопроводе для оценки остаточной растворяющей способности растворителя, а затем вновь закачивают в трубопровод. При необходимости для обратного движения растворителя в исходную емкость используют работу добывающих скважин, присоединенных к нефтесборному трубопроводу после обрабатываемого участка.

Достигаемый при этом технический результат заключается в повышении эффективности применения химических реагентов и увеличении сроков эксплуатации нефтесборных трубопроводов. При этом обычно применяют органические растворители - производные легких фракций нефти.

Для других типов отложений используют горячую воду, кислоты, щелочи (патент РФ №2460594, МПК В08В 9/02, Е21В 37/06).

К сожалению, существующие растворители имеют ограниченную растворяющую способность, к примеру, отечественные растворители АСПО типа СНПХ и Сонпар способны растворять лишь до 150-200 кг асфальтосмолопарафиновых отложений в 1 м реагента.

Причем в процессе диффузионного растворения отложений вблизи них образуется неподвижный слой растворителя, насыщенный растворенными элементами отложений и неспособный к их дальнейшему растворению. К тому же эта часть растворителя препятствует массообменным процессам, а именно - поступлению в зону отложений свежего растворителя из соседних областей.

Техническая задача изобретения заключается в создании принципиально новой технологии эффективной и безопасной обработки нефтесборного трубопровода и емкостей с нефтепродуктами, при которой растворяющая и разжижающая способность реагента будет максимально использована за счет кавитационного ускорения во времени массообменных процессов, благодаря дистанционному использованию дешевой тепловой энергии для совершения механической работы кавитации по снижению вязкости удаляемых отложений

Поставленная задача решается предложенным способом ликвидации внутренних отложений нефтегазового оборудования, включающим подачу растворителя отложений, выдержку времени на растворение отложений, снижение вязкости отложений путем их растворения более легкими и подогретыми фракциями нефти, выпуск отложений вместе с нефтепродуктами в сливную емкость за счет упругой механической энергии кавитации и скрытой теплоты конденсации газожидкостной смеси.

В отличие от известного способа растворитель отложений предварительно нагревают в замкнутом объеме, размещенном вне обрабатываемой емкости, превращая его в насыщенный пар, который изобарно подают в обрабатываемое нефтегазовое оборудование в виде или трубопровода, или емкости с нефтепродуктами и непосредственно в разжижаемый продукт, где пар растворителя дросселируют с обеспечением создания, по крайней мере, одного непрерывно пульсирующего пузыря стабильной кавитации из паров растворителя, которым обрабатывают нефтепродукты скрытой теплотой конденсации растворителя и ударным механическим воздействием стабильной кавитации в течение времени, достаточного для необходимого разжижения отложений и нагрева нефтепродуктов, которые избыточным давлением или под собственным весом удаляются из обрабатываемого нефтегазового оборудования в виде или трубопровода, емкости, или иного хранилища нефтепродуктов.

Также возможно обеспечение режима заявляемого способа, при котором насыщенный пар растворителя подают непосредственно в разжижаемый продукт с обеспечением создания облака стабильно кавитирующих пузырьков.

Поставленная выше задача решается также устройством для ликвидации внутренних отложений нефтегазового оборудования, содержащим нагревательную систему растворителя и нагревательный элемент, погруженный в обрабатываемую емкость с отложениями.

При этом нагревательный элемент выполнен в виде конического сопла с дисковым фланцем, закрепленным с кольцевым зазором на аналогичном фланце дросселирующего патрубка питающего трубопровода, внешний конец которого при помощи теплоизолированного шланга подключен к генератору насыщенного пара растворителя, размещенного вне обрабатываемой емкости, включающему нагревательную систему на жидком или газообразном топливе, или с электрическим нагревателем, также в устройстве предусмотрена сливная емкость.

Возможно также изготовление нагревательной системы - с автоматическим предохранительным клапаном, а нагревательного элемента в виде сопла Лаваля, снабженного при необходимости сетчатой перегородкой, установленной на фланце сопла с обеспечением создания облака кавитирующих пузырьков.

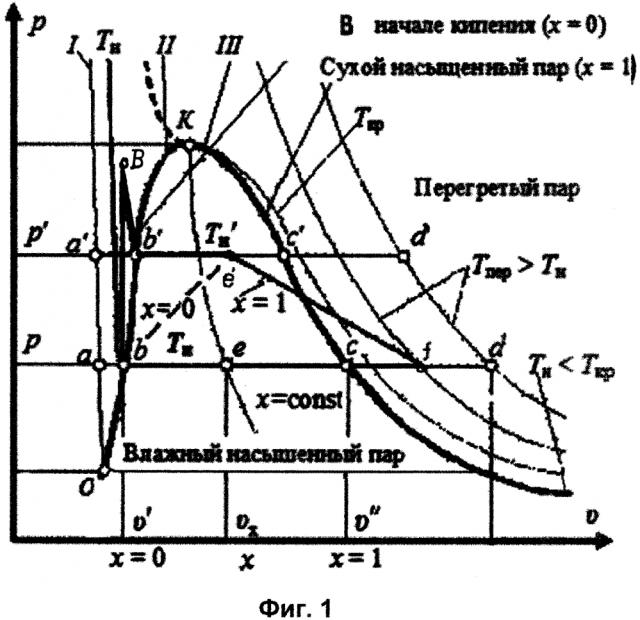

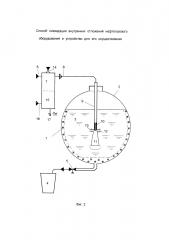

Сущность изобретения поясняется чертежом, где на фиг. 1 представлена типичная P-V диаграмма нового термокавитационного цикла предлагаемого способа, а на фиг. 2 - принципиальная схема устройства для его осуществления.

Для простейшего осуществления предложенного способа, например для ликвидации внутренних отложений 1 железнодорожных цистерн 2 с загустевшим на холоде мазутом 3 и его выпуске во внешнюю сливную емкость 4 через вентиль 5, жидкий растворитель 6 отложений 1 предварительно нагревают в замкнутом объеме генератора насыщенного пара 7 и по теплоизолированному шлангу 8 подают через жесткий трубопровод 9 в обрабатываемую цистерну 2 с мазутом или иными нефтепродуктами.

При этом на нижнем конце трубопровода 9 установлен дросселирующий патрубок 10 с узким и длинным отверстием и коническим соплом 11 в форме сопла Лаваля. Коническое сопло 11 и патрубок 10 снабжены соответственно дисковыми фланцами 12 и 13, скрепленными с регулируемым кольцевым зазором между собой. Генератор 7 насыщенного пара растворителя 6 снабжен автоматическим предохранительным клапаном 14 и размещен вне обрабатываемой цистерны 2 вместе с нагревательной системой 15 на жидком или газообразном топливе 16 или электронагревателями 17.

Причем сам эффект «термокавитационной» обработки и очистки достигается по предлагаемому способу в следующей последовательности.

Жидкий растворитель 6 внутренних отложений 1 предварительно нагревают при давлении р′ в замкнутом объеме генератора 7 по изобаре а′-b′ между пограничными линиями I и II (фиг. 1), превращая в насыщенный пар, который по теплоизолированному шлангу 8 изотермически (Тн′) подают в жесткий трубопровод 9, находящийся в емкости обрабатываемой цистерны 2 с нефтепродуктами 3 (фиг. 2), где пар растворителя дросселируют через капилляр патрубка 10 или отверстия сетчатой перегородки (на чертеже между фланцами не показана) по адиабате е′-f до более низкого давления р. Тем самым повышают температуру Тпер и сухость пара растворителя (х), который образует внутри конического сопла 11 пульсирующий пузырь стабильной кавитации, так как за счет одновременного охлаждения и сжатия перегретого пара по изобаре - изотерме f-c-e-b до температуры Тн происходит быстрая конденсация пара с выделением скрытой теплоты фазового перехода, соответствующий нагрев окружающих нефтепродуктов и последующий гидравлический удар по изохоре b-В с переходом процесса на изотерму В-b′ начала цикла (точки b′-e′-f-c-e-b-B).

Таким образом, кавитационно-пульсирующий пузырь пара по существу является объемным поршнем, которым обрабатывают загустевший мазут 3 или другие нефтепродукты термокавитационным воздействием растворителя в течение времени, достаточного для необходимого разжижения и нагрева этих нефтепродуктов.

Далее избыточным давлением или под собственным весом нефтепродукты удаляются из трубопровода, цистерны или иного хранилища нефтепродуктов через вентиль 5 в сливную емкость 4.

Эффективность такой обработки можно регулировать в широких пределах путем изменения величины кольцевого зазора между фланцами 12, 13 сопла 11 и дросселирующего патрубка 10. В отсутствие зазора процесс кавитации будет происходить без перегрева пара по укороченному циклу b′-e′-b-B уменьшенной площади, а следовательно, и уменьшенной полезной работы цикла, поскольку перепад давлений р′-р будет незначительным.

Для осуществления режима многопузырьковый кавитации нагревательный элемент может быть выполнен в виде конического сопла с дисковым фланцем, снабженным при необходимости сетчатой или пористой перегородкой, установленной на фланце 12, с обеспечением создания параллельного дросселирования и облака или струи стабильно кавитирующих пузырьков. В режиме многопузырьковой кавитации по промежуточному циклу b′-e′-e-b-B облако паровых пузырьков или их кавитирующая струя все равно не будут доходить до поверхности мазута 3, что гарантирует экологическую и пожарную безопасность использования горючих растворителей, например керосина, солярки или отработанного масла.

Изобретение может быть осуществлено не только для ликвидации внутренних отложений указанных трубопроводов, емкостей, железнодорожных цистерн, иных хранилищ нефтепродуктов, но и для предотвращения образования внутренних отложений и пробок в нефтегазодобывающих скважинах на значительной глубине.

Изобретение осуществимо при современном уровне техники и производственных возможностей. Его использование приведет к появлению технологий нового вида, которые автор предлагает назвать «термокавитационными» по аналогии с широко известным названием «термоэлектрическая обработка».

Работоспособность предложенного способа и устройства наглядно подтверждаются натурным экспериментом на прозрачных компонентах - спирте и воде, в котором был получен стабильный, то есть не всплывающий и непрерывно пульсирующий кавитационный пузырь, издающий сильный треск, похожий на шум закипающего чайника, только гораздо громче. Фактически это новое физическое явление, которое, безусловно, нуждается в правовой защите и дополнительных исследованиях.

1. Способ ликвидации внутренних отложений нефтегазового оборудования, включающий подачу растворителя отложений, выдержку времени на растворение отложений, снижение вязкости отложений путем их растворения более легкими и подогретыми фракциями нефти, выпуск отложений вместе с нефтепродуктами в сливную емкость за счет упругой энергии газожидкостной смеси, отличающийся тем, что растворитель отложений предварительно нагревают в замкнутом объеме, размещенном вне обрабатываемой емкости, превращая его в насыщенный пар, который изобарно подают в обрабатываемое нефтегазовое оборудование в виде или трубопровода, или емкости с нефтепродуктами непосредственно в разжижаемый продукт, где пар растворителя дросселируют с обеспечением создания, по крайней мере, одного непрерывно пульсирующего пузыря стабильной кавитации из паров растворителя, которым обрабатывают нефтепродукты скрытой теплотой конденсации растворителя и ударным механическим воздействием стабильной кавитации в течение времени, достаточного для необходимого разжижения отложений и нагрева нефтепродуктов, которые избыточным давлением или под собственным весом удаляются из обрабатываемого нефтегазового оборудования в виде или трубопровода, или емкости, или иного хранилища нефтепродуктов.

2. Способ по п. 1, отличающийся тем, что насыщенный пар растворителя подают в разжижаемый продукт с обеспечением создания облака стабильно кавитирующих пузырьков.

3. Устройство для ликвидации внутренних отложений нефтегазового оборудования, содержащее нагревательную систему и нагревательный элемент, погруженный в обрабатываемую емкость с отложениями, отличающееся тем, что оно содержит сливную емкость, нагревательный элемент выполнен в виде конического сопла с дисковым фланцем, закрепленным с кольцевым зазором на аналогичном фланце дросселирующего патрубка питающего трубопровода, внешний конец которого при помощи теплоизолированного шланга подключен к генератору насыщенного пара растворителя, размещенного вне обрабатываемой емкости, включающему нагревательную систему на жидком или газообразном топливе или с электрическим нагревателем.

4. Устройство по п. 3, отличающееся тем, что нагревательный элемент выполнен в виде сопла Лаваля.

5. Устройство по п. 3, отличающееся тем, что нагревательная система выполнена с автоматическим предохранительным клапаном.