Композиция смолы

Иллюстрации

Показать всеИзобретение относится к композиции смолы, которая включает два различных соединения магния и является превосходной по механической прочности и внешнему виду. Описана композиция смолы для изготовления формовых изделий, включающая (i) 100 частей по массе смолы (компонент А), (ii) пластинообразный гидроксид магния (компонент В), имеющий толщину кристалла (у) в 0,2 мкм или менее, и отношение ширины к толщине в 20-100, и (iii) иглообразный основный сульфат магния (компонент С), где указанная смола (компонент А) представляет собой по меньшей мере одну смолу, выбранную из группы, состоящей из термопластичных смол, термоотверждающихся смол и каучуков, общее содержание компонентов В и С составляет 1-100 частей по массе, считая на 100 частей по массе смолы, и массовое соотношение компонента В и компонента С составляет 0,1-0,9:0,9-0,1. Технический результат: создание композиции на основе смолы, которая преодолевает дефекты иглообразного основного сульфата магния и обладает хорошим балансом между механической прочностью, продуктивностью формования и внешним видом формованного изделия. 5 з.п. ф-лы, 3 ил., 2 табл., 5 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции смолы, которая является превосходной по механической прочности и внешнему виду продуктом. Более конкретно оно относится к композиции смолы, которая включает два различных соединения магния и является превосходной по механической прочности и внешнему виду формованного изделия.

Описание предшествующего уровня техники

За последние годы стоимость энергии становилась все больше и больше. Следовательно, экономия энергии является обычной проблемой в широком диапазоне областей. Например, в области автомобилестроения один из способов улучшения расхода бензина, характеризуемого числом миль пробега автомобиля, приходящихся на один галлон израсходованного топлива, является снижение массы кузова автомобиля. Это представляет собой снижение массы путем замены металла, имеющего высокую удельную массу, на пластик, имеющий низкую удельную массу. Однако для реализации этого является необходимым преодолеть слабые места смолы, такие как модуль упругости (жесткость), температура термической деформации и тепловая усадка при помощи превосходного упрочняющего средства.

Для соответствия вышеприведенным требованиям многообещающим материалом становится иглообразный основный сульфат магния. Иглообразный основный сульфат магния представляет собой упрочняющее средство, которое по внешнему виду представляет собой тонкий иглообразный кристалл, и имеет ширину (W) в 0,2-1 мкм и длину (L) в 10-150 мкм, и чей химический состав представлен MgSO4·5Mg(OH)2·3H2O. Иглообразный основный сульфат магния является превосходным в упрочнении модуля упругости при изгибе (жесткости), но имеет проблемы с ударной вязкостью и гладкостью поверхности формованного изделия.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание композиции смолы, которая преодолевает дефекты иглообразного основного сульфата магния и обладает хорошим балансом между механической прочностью, продуктивностью формования и внешним видом формованного изделия.

Авторы настоящего изобретения обнаружили, что когда пластинообразный гидроксид магния (компонент В) и иглообразный основный сульфат магния (компонент С) используют в комбинации со смолой (компонент А), механическая прочность усиливается синергически, и внешний вид формованного изделия улучшается, и настоящее изобретение осуществляется.

То есть настоящее изобретение представляет собой композицию смолы, включающую:

(i) 100 частей по массе смолы (компонент А),

(ii) пластинообразный гидроксид магния (компонент В), имеющий толщину кристалла (у) в 0,2 мкм или менее, и отношение ширины к толщине в 20-100, и

(iii) иглообразный основный сульфат магния (компонент С), где

общее содержание компонентов В и С составляет 1-100 частей по массе, считая на 100 частей по массе смолы, и массовое соотношение компонента В и компонента С составляет 0,1-0,9:0,9-0,1.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 показана SEM-фотография пластинообразного гидроксида магния, полученного в синтетическом примере 1.

На фиг. 2 показана схематическая форма пластинообразного гидроксида магния; и

на фиг. 3 показана схематическая форма иглообразного основного сульфата магния.

ЛУЧШИЙ РЕЖИМ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пластинообразный гидроксид магния (компонент В)

Толщина кристалла (у) пластинообразного гидроксида магния составляет 0,2 мкм или менее, предпочтительно 0,01-0,2 мкм, более предпочтительно 0,1 мкм или менее, гораздо более предпочтительно 0,06 мкм или менее. Ширина (х) кристалла составляет предпочтительно 0,5-10 мкм, более предпочтительно 2-10 мкм, гораздо более предпочтительно 3-10 мкм. Толщину (у) и ширину (х) кристалла определяют в виде средних значений 10 кристаллов измерением AFM.

Отношение ширины к толщине (НВ) представляется в виде отношения ширины (х) к толщине (у) кристалла. Чем отношение ширины к толщине у пластинообразного гидроксида (компонента В) больше, тем модуль упругости при изгибе имеет тенденцию к улучшению. Следовательно, отношение ширины к толщине у пластинообразного гидроксида (компонента В) составляет 20-100. Нижний предел отношения ширины к толщине составляет предпочтительно 30 или более, более предпочтительно 40 или более. Пластинообразный гидроксид магния (компонент В) представляет собой практически гексагональный пластинообразный кристалл. Схематическая форма пластинообразного гидроксида магния (компонента В) показана на фиг. 2.

Пластинообразный гидроксид магния (компонент В) представлен следующей формулой:

Mg(OH)2.

Предпочтительно пластинообразный гидроксид магния (компонент В) имеет толщину кристалла (у) в 0,2 мкм или менее, и отношение ширины к толщине в 30 или более. Более предпочтительно магний (компонент В) имеет толщину кристалла (у) в 0,1 мкм или менее, и отношение ширины к толщине в 40 или более.

Пластинообразный гидроксид магния (компонент В) можно получить способом, описанным в описании WO2012/050222. То есть его можно получить путем добавления не более чем одного эквивалента щелочи к водному раствору соли одновалентной кислоты и магния в сосуществовании с одновалентной органической кислотой и соли таковой со щелочным металлом для проведения реакции совместного осаждения и затем гидротермической обработки совместно осажденного продукта при 100-250°С.

Примеры соли одновалентной кислоты и магния включают в себя хлорид магния и нитрат магния.

Примеры щелочи включают в себя гидроксид щелочного металла, гидроксид кальция и аммиак. Количество щелочи составляет предпочтительно 0,5-1 эквивалент, более предпочтительно 0,6-0,8 эквивалента, считая на 1 эквивалент хлорида магния.

Примеры одновалентной органической кислоты включают в себя уксусную кислоту, пропионовую кислоту и масляную кислоту. Количество одновалентной органической кислоты составляет предпочтительно 10-200 мол.%, более предпочтительно 50-100 мол.%, считая на хлорид магния.

Примеры щелочного металла одновалентной органической кислоты включают в себя ацетат натрия, пропионат натрия и бутират натрия. Количество щелочного металла одновалентной органической кислоты составляет предпочтительно 10-200 мол.%, более предпочтительно 30-100 мол.%, считая на хлорид магния.

Гидротермическую обработку проводят при 100-250°С, предпочтительно 120-200°С, в течение 20 минут - 48 часов, предпочтительно 2-12 часов.

Одновалентную органическую кислоту или соль таковой со щелочным металлом можно добавить перед гидротермической обработкой после реакции совместного осаждения. После гидротермической обработки можно подходящим образом выбрать и провести обычно используемые стадии, такие как фильтрование, промывание, обработка поверхности, обезвоживание, гранулирование, сушка, измельчение и классификация.

Иглообразный основный сульфат магния (компонент С)

Химический состав иглообразного основного сульфата магния (компонента С) представлен следующей формулой:

MgSO4·5Mg(OH)2·3H2O.

Иглообразный основный сульфат магния (компонент С) представляет собой иглообразный кристалл.

Ширина (W) иглообразного основного сульфата магния (компонента С) составляет предпочтительно 0,2-1 мкм, более предпочтительно 0,5-1 мкм.

Длина (L) такового составляет предпочтительно 10-100 мкм, более предпочтительно 20-50 мкм, гораздо более предпочтительно 10-50 мкм.

Отношение длины к ширине (НС) (длина(L)/ширина(W)) составляет предпочтительно 20 или более, более предпочтительно 30-100. Предпочтительно кристаллы не агломерируются и являются почти монодисперсными.

Схематическая форма иглообразного основного сульфата магния (компонента С) показана на фиг. 3.

Предпочтительно иглообразный основный сульфат магния (компонент С) имеет ширину (W) в 0,5-1 мкм, длину (L) в 20-50 мкм и отношение длины к ширине в 20 или более.

Иглообразный основный сульфат магния (компонент С) можно получить путем добавления щелочи, такой как гидроксид магния, оксид магния или щелочной гидроксид, в количестве меньшем в 5 раз, чем мольное количество сульфата магния, к водному раствору сульфата магния, и проведения гидротермической обработки при 120-250°С в течение 1-10 часов. Количество щелочи составляет предпочтительно 0,1-5 моль, более предпочтительно 1-3 моль, считая на 1 моль сульфата магния.

Температура гидротермической обработки составляет предпочтительно 120-250°С, более предпочтительно 150-190°С. Время гидротермической обработки составляет предпочтительно 1-10 часов, наиболее предпочтительно 4-8 часов.

Общее содержание компонентов В и С составляет 1-100 частей по массе, предпочтительно 1-70 частей по массе, более предпочтительно 1-50 частей по массе, считая на 100 частей смолы по массе.

Массовое соотношение пластинообразного гидроксида магния (компонента В) и иглообразного основного сульфата магния (компонента С), используемое в настоящем изобретении, составляет 0,1-0,9:0,9-0,1, предпочтительно 0,2-0,6:0,8-0,4.

Хотя пластинообразный гидроксид магния (компонент В) и иглообразный основный сульфат магния (компонент С), используемые в настоящем изобретении, можно использовать сами по себе, можно обработать их поверхность анионным поверхностно-активным веществом, связующим средством на силановой основе, сложным эфиром фосфорной кислоты или металлом жирной кислоты перед использованием. Количество средства для обработки поверхности составляет 0,1-10 мас.%, предпочтительно 0,5-5 мас.%, считая на компонент В или компонент С. Обработку поверхности можно проводить при помощи обычно используемого влажного способа или сухого способа.

Далее вышеуказанное упрочняющее средство перед использованием можно гранулировать при помощи обычно используемого способа. Когда оно является гранулированным, его объемистость становится близкой к таковой у смолы, таким образом улучшая эффективность работы по замешиванию и замешиваемость со смолой.

Смола (компонент А)

Смола (компонент А), используемая в настоящем изобретении, представляет собой по меньшей мере одну, выбранную из группы, состоящей из термопластичных смол, термоотверждающихся смол и каучуков. Примеры смолы включают в себя термопластичные смолы, такие как полиэтилен, этилен-α-олефиновый сополимер, этилен-винилацетатный сополимер, этилен-этилакрилатный сополимер, этилен-метилакрилатный сополимер, сополимер полипропилена или пропилена и другого α-олефина, полибутен-1, поли-4-метилпентен-1, полистирол, стирол-акрилонитрильный сополимер, сополимер этилена и пропилена, диеновый каучук или бутадиен, поливинилацетат, поливиниловый спирт, полиакрилат, полиметакрилат, полиуретан, полиэфир сложный, полиэфир простой, полиамид, ABS, поликарбонат и пропиленсульфид.

Также включены и термоотверждающиеся смолы, такие как фенольная смола, меламиновая смола, эпоксидная смола, ненасыщенная полиэфирная смола и алкидная смола.

Дополнительно включены EPDM, SBR, NBR и сополимерный каучук этилена и другого α-олефина, такого как пропилен или октен. Все еще дополнительно включены бутилкаучук, хлоропреновый каучук, изопреновый каучук, хлорсульфонированный каучук, силиконовый каучук, фторкаучук, хлорированный бутилкаучук, бромированный бутилкаучук, эпихлоргидриновый каучук и хлорированный полиэтиленовый каучук.

Другие компоненты

Композиция смолы по настоящему изобретению может содержать упрочняющее средство, такое как тальк или слюда, в дополнение к компонентам А-С. Содержание упрочняющего средства составляет 1-50 частей по массе, считая на 100 частей смолы (компонента А) по массе.

В дополнение к упрочняющему средству могут быть выбраны и содержатся другие, обычно используемые добавки, такие как антиоксидант, поглотитель ультрафиолета, смазка, зародышеобразующее средство, пигмент, огнезащитное средство и наполнитель. Содержание каждого из антиоксиданта, поглотителя ультрафиолета, зародышеобразующего средства и пигмента составляет предпочтительно 0,01-5 частей по массе, считая на 100 частей смолы (компонента А) по массе. Содержание смазки составляет предпочтительно 0,1-5 частей по массе, считая на 100 частей смолы (компонента А) по массе. Содержание каждого из огнезащитного средства и наполнителя составляет предпочтительно 1-50 частей по массе, считая на 100 частей смолы (компонента А) по массе.

ПРИМЕРЫ

Следующие примеры приведены с целью дополнительного иллюстрирования настоящего изобретения, но ни в коем случае не должны приниматься за ограничивающие.

Синтетический пример 1. Получение пластинообразного гидроксида магния (компонента В)

16 л водного раствора гидроксида натрия, который представляет собой сверхчистый реактив, имеющего концентрацию в 4 моль/л (30°С), при перемешивании добавляли и вводили в реакцию с 20 л смешанного водного раствора хлорида магния и ацетата натрия (Mg = 2 моль/л, ацетат натрия = 2 моль/л, 30°С), который представляет собой сверхчистый реактив. Этот продукт реакции помещали в автоклав, имеющий вместимость в 50 л, и гидротермически обрабатывали при 160°С в течение 5 часов. Гидротермически обработанный продукт извлекали, отфильтровывали при пониженном давлении и промывали, и фильтрационный корж диспергировали в воде при помощи мешалки. После нагревания при 80°С 40 г стеариновой кислоты (чистота 90%) нейтрализовывали каустической содой, и 1 л водного раствора, растворенного путем нагревания, добавляли к нему при перемешивании для проведения обработки поверхности. Затем проводили фильтрацию при пониженном давлении, промывание, экструзию, гранулирование и сушку. От части препарата перед обработкой поверхности отбирали пробу для проведения рентгеновской дифракции, измерения AFM и БЭТ при помощи метода поглощения в жидком азоте.

По результатам рентгеновской дифракции полученный продукт идентифицировали как гидроксид магния. По результатам измерений AFM каждый кристалл представлял собой практически гексагональную пластинку по внешнему виду и имел толщину (у) в 0,07 мкм и ширину (х) в 3,5 мкм. Следовательно, его отношение ширины к толщине составляло 50. Удельная площадь поверхности БЭТ составляла 12 м2/г. Это обозначено В-1.

Синтетический пример 2. Получение пластинообразного гидроксида магния (компонента В)

120 мл водного раствора гидроксида натрия, имеющего концентрацию в 4 моль/л (30°С), при перемешивании добавляли и вводили в реакцию с 400 мл смешанного водного раствора хлорида магния и ацетата натрия (Mg = 4 моль/л, ацетат натрия = 2 моль/л, 30°С). Этот продукт реакции помещали в автоклав, имеющий вместимость в 1 л, и гидротермически обрабатывали при 170°С в течение 4 часов. Гидротермически обработанный продукт извлекали, отфильтровывали при пониженном давлении и промывали, и фильтрационный корж диспергировали в воде при перемешивании. После нагревания при 80°С 1 г стеариновой кислоты (чистота 90%) нейтрализовывали каустической содой, и 50 мл водного раствора, растворенного путем нагревания, добавляли к нему при перемешивании для проведения обработки поверхности. Затем проводили фильтрацию при пониженном давлении, промывание, экструзию, гранулирование и сушку. От части препарата перед обработкой поверхности отбирали пробу для проведения рентгеновской дифракции, измерения AFM и БЭТ при помощи метода поглощения в жидком азоте.

По результатам рентгеновской дифракции полученный продукт идентифицировали как гидроксид магния. По результатам измерений AFM каждый кристалл представлял собой практически гексагональную пластинку по внешнему виду и имел толщину (у) в 0,055 мкм и ширину (х) в 3,85 мкм. Следовательно, его отношение ширины к толщине составляло 70. Удельная площадь поверхности БЭТ составляла 7,8 м2/г. Это обозначено В-2.

Синтетический пример 3. Получение иглообразного основного сульфата магния (компонента 3)

2 моль гидроксида магния (Kisuma 5 от Kyowa Chemical Industry Co., Ltd.), который представляет собой сверхчистый реактив (30°С), при помощи мешалки добавляли и вводили в реакцию с 30 л водного раствора сульфата магния (1 моль/л, 30°С), который представляет собой сверхчистый реактив, и этот продукт реакции помещали в автоклав, имеющий вместимость в 50 л, и гидротермически обрабатывали при 180°С в течение 10 часов. Этот обработанный продукт отфильтровывали при пониженном давлении и промывали, диспергировали в воде и нагревали при 80°С, 1 г стеариновой кислоты (чистота 90%) нейтрализовывали каустической содой, и водный раствор, растворенный путем нагревания, добавляли к нему при перемешивании для проведения обработки поверхности. Затем проводили фильтрацию при пониженном давлении, промывание, экструзию, гранулирование и сушку. От части препарата перед обработкой поверхности отбирали пробу для проведения рентгеновской дифракции и измерения AFM.

По результатам рентгеновской дифракции полученный продукт идентифицировали как кристалл, имеющий состав, представленный следующей формулой. По результатам измерений AFM каждый кристалл являлся иглообразным по внешнему виду и имел диаметр в 0,8 мкм и диаметр в длину в 40 мкм. Следовательно, его отношение ширины к толщине составляло 50:

MgSO4·5Mg(OH)2·3H2O.

Пример 1

После того как пластинообразный гидроксид магния В-1 (компонент В), полученный в синтетическом примере 1, и иглообразный основный сульфат магния (компонент С), полученный в синтетическом примере 3, смешали вместе в соответствии со следующим составом, смесь замешивали в расплаве совместно при 230°С путем использования двухвинтового экструдера с образованием таблетки. Полученную таблетку использовали для изготовления испытательного образца при 230°C при помощи машины для литья под давлением и измерения его физических свойств. Результаты показаны в таблице 1.

Использовали, считая на 100 частей по массе всего 76,4 массовых частей полипропилена (показатель текучести расплава в 110 г/10 мин) и 23,6 массовых частей каучука ЕО (этиленоктеновый сополимерный каучук), 3,5 частей по массе пластинообразного гидроксида магния (компонента В), 14,1 частей по массе иглообразного основного сульфата магния (компонента С) (общее содержание компонентов В и С составляет 17,7 частей по массе) и 0,12 частей по массе антиоксиданта.

Пример 2

Получали композицию смолы и оценивали тем же способом, что и в примере 1, за исключением того, что массовое соотношение компонента В и компонента С изменяли на 0,4:0,6. Результаты показаны в таблице 1.

Пример 3

Получали композицию смолы и оценивали тем же способом, что и в примере 1, за исключением того, что массовое соотношение компонента В и компонента С изменяли на 0,6:0,4. Результаты показаны в таблице 1.

Сравнительные примеры 1, 2 и 3

Физические свойства, полученные когда пластинообразный гидроксид магния В-1 (компонент В), полученный в синтетическом примере 1, иглообразный основный сульфат магния (компонент С) и тальк (средний диаметр вторичных частиц 6,9 мкм, БЭТ в 8 м2/г) использовали поодиночке (сравнительные примеры 1, 2 и 3 соответственно), показаны в таблице 1.

MFR означает показатель текучести расплава, который представляет собой коэффициент формуемости (скорость формования). По мере того как это значение становится больше, скорость формования имеет тенденцию становиться больше.

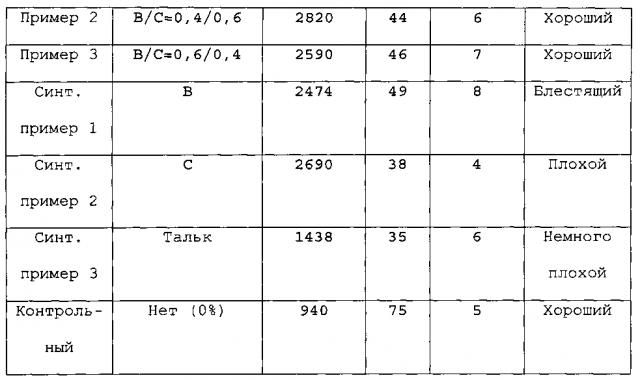

Из результатов таблицы 1 понятно, что, когда пластинообразный гидроксид магния (компонент В) и иглообразный основный сульфат магния (компонент С) используют в комбинации, ударная вязкость по Изоду и шероховатость поверхности (плохой внешний вид) формованного изделия, которые представляют собой дефекты иглообразного основного сульфата магния (компонента С), исправляются, и существует зона смешивания, где модуль упругости при изгибе, который является признаком иглообразного основного сульфата магния (компонента С), становится большим, чем модуль упругости при изгибе, когда иглообразный основный сульфат магния (компонент С) используют поодиночке. Следовательно, путем использования комбинации этих материалов получают синергический эффект.

| Таблица 1 | |||||

| Примеры | Тип и массовое соотношение упрочняющего средства | Модуль упругости при изгибе (МПа) | MFR (г/10 мин) | Ударная вязкость по Изоду (-20°С)(кДж/м2) | Внешний вид формованного изделия |

| Пример 1 | B/C=0,2/0,8 | 2860 | 42 | 6 | Хороший |

Пример 4

Пластинообразный гидроксид магния В-2 (компонент В), полученный в синтетическом примере 2, иглообразный основный сульфат магния (компонент С), полученный в синтетическом примере 3, замешивали с тальком, который широко используют в качестве упрочняющего средства для смолы. Испытательный образец получали тем же способом, что и в примерах 1, 2 и 3. Результаты показаны в таблице 2.

Использовали, считая на 100 частей по массе всего 76,4 массовых частей полипропилена (показатель текучести расплава в 110 г/10 мин) и 23,6 массовых частей каучука ЕО (этиленоктеновый сополимерный каучук), 11,8 частей по массе талька, 1,2 частей по массе пластинообразного гидроксида магния (компонента В), 4,7 частей по массе иглообразного основного сульфата магния (компонента С) (общее содержание компонентов В и С составляет 5,9 частей по массе) и 0,12 частей по массе антиоксиданта.

Пример 5

Получали композицию смолы и оценивали тем же способом, что и в примере 1, за исключением того, что массовое соотношение компонента В и компонента С изменяли на 0,4:0,6. Результаты показаны в таблице 2.

Сравнительные примеры 4 и 5

Физические свойства, полученные когда пластинообразный гидроксид магния В-2 (компонент В), полученный в синтетическом примере 2, иглообразный основный сульфат магния (компонент С), использовали каждый в комбинации с тальком (сравнительные примеры 4 и 5 соответственно), показаны в таблице 2.

Из результатов таблицы 2 понятно, что для механической прочности композиции смолы, включающей в себя тальк, получают синергический эффект путем использования комбинации пластинообразного гидроксида магния (компонента В) и иглообразного основного сульфата магния (компонента С).

| Таблица 2 | ||||

| Пример | Тип и массовое соотношение упрочняющего средства | Модуль упругости при изгибе (МПа) | MFR (г/10 мин) | Ударная вязкость по Изоду(-20°С)(кДж/м2) |

| Пример 4 | B/C=0,2/0,8 | 1973 | 79 | 19 |

| Пример 5 | B/C=0,4/0,6 | 1900 | 51 | 24 |

| Сравн. пример 4 | В | 1804 | 59 | 31 |

| Сравн. пример 5 | С | 1878 | 49 | 14 |

| Контроль | Нет (0%) | 940 | 75 | 5 |

Технический результат

Композиция смолы по настоящему изобретению является превосходной по механической прочности, такой как модуль упругости при изгибе и ударная вязкость. Композиция смолы по настоящему изобретению также является превосходной по продуктивности формования и внешнему виду формованного изделия. В соответствии с настоящим изобретением ухудшение ударной вязкости и неравномерность поверхности (шероховатость) формованного продукта, которые являются дефектами иглообразного основного сульфата магния (компонента С), исправляются путем использования пластинообразного гидроксида магния (компонента В) в комбинации с иглообразным основным сульфатом магния (компонентом С). Дополнительно в соответствии с настоящим изобретением превосходный модуль упругости при изгибе, который является признаком иглообразного основного сульфата магния (компонента С), синергически улучшается путем использования пластинообразного гидроксида магния (компонента В) в комбинации с компонентом С по сравнению с тем, когда компонент С используют поодиночке. Следовательно, создается новая возможность для снижения количества упрочняющего средства. Другими словами, можно создать композицию смолы, которая является более легкой по массе, чем композиция смолы, полученная путем использования иглообразного основного сульфата магния (компонента С) поодиночке.

1. Композиция смолы для изготовления формовых изделий, включающая(i) 100 частей по массе смолы (компонент А),(ii) пластинообразный гидроксид магния (компонент В), имеющий толщину кристалла (у) в 0,2 мкм или менее, и отношение ширины к толщине в 20-100, и(iii) иглообразный основный сульфат магния (компонент С), гдеуказанная смола (компонент А) представляет собой, по меньшей мере одну смолу, выбранную из группы, состоящей из термопластичных смол, термоотверждающихся смол и каучуков,общее содержание компонентов В и С составляет 1-100 частей по массе, считая на 100 частей по массе смолы, и массовое соотношение компонента В и компонента С составляет 0,1-0,9:0,9-0,1.

2. Композиция смолы по п. 1, в которой массовое соотношение компонента В и компонента С составляет 0,2-0,6:0,8-0,4.

3. Композиция смолы по п. 1, в которой компонент В имеет толщину кристалла (у) в 0,2 мкм или менее и отношение ширины к толщине в 30 или более.

4. Композиция смолы по п. 1, в которой компонент В имеет толщину кристалла (у) в 0,1 мкм или менее и отношение ширины к толщине в 40 или более.

5. Композиция смолы по п. 1, в которой компонент С имеет ширину (w) в 0,5-1 мкм, длину (L) в 20-50 мкм и отношение длины к ширине в 20 или более.

6. Композиция смолы по п. 1, в которой поверхность компонента В и компонента С является обработанной анионным поверхностно-активным веществом.