Опора вала ротора газотурбинного двигателя, корпус опоры вала ротора газотурбинного двигателя (варианты), корпус роликоподшипника опоры вала ротора газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к области авиадвигателестроения. Передняя опора вала ротора КНД ГТД содержит роликоподшипник, разделяющий опору на статорную и роторную части. Статорная часть включает корпус опоры, который соединен с корпусом роликоподшипника и охвачен ступицей ВНА с образованием компактных кольцевых полостей. Одна полость снабжена упругим кольцом. Другая кольцевая полость содержит элемент упругого демпфирования колебаний вала с системой упругих балочек. Статорная часть опоры включает формообразующие кольцевые элементы полостей наддува воздуха, суфлирования и масляной. Роторная часть опоры включает цапфу передней опоры, состоящую из полого цилиндрического участка, с установленными на нем внутренним кольцом роликоподшипника и двумя гребешковыми кольцами лабиринтов, разделяющими масляную и суфлирующую полости, а также суфлирующую полость и полость наддува воздуха, объем которой ограничен третьим гребешковым кольцом лабиринта, установленным на конической диафрагме цапфы. Элемент упругого демпфирования колебаний вала ротора включает систему продольно ориентированных упругих балочек, расположенных по периметру корпуса опоры с угловой частотой γп.б.к., определенной в диапазоне γп.б.к.=(7,2÷14,4) [ед/рад]. Балочки разделены прорезями, ширина которых в (1,1÷2,4) раза превышает ширину балочек. Корпус опоры наделен тремя фланцами, наделенными группами отверстий соответственно для центрирования, крепления, демонтажа и отвода масла. Технический результат группы изобретений заключается в расширении диапазона рабочих режимов устойчивой работы двигателя с демпфированием колебаний вала ротора без вхождения в резонансные частоты и повышением ресурса компрессора и двигателя в целом. 5 н. и 18 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области авиадвигателестроения, а именно к компрессорам низкого давления авиационных газотурбинных двигателей.

Известна упруго-демпферная опора ротора ГТД, включающая упругий элемент опоры типа «беличье колесо» (С.А. Вьюнов, Ю.И. Гусев, А.В. Карпов и др. Конструкция и проектирование авиационных газотурбинных двигателей. Москва. Машиностроение 1989, стр. 373-377).

Известна опора ротора ГТД, включающая корпус опоры с упругим демпфером типа «беличье колесо» (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 734-736, рис. 15.4, стр. 767).

К недостаткам известных решений относится невысокая проработанность адаптации компрессора низкого давления (КНД) к работе в стационарных наземных условиях.

Задача, решаемая группой изобретений, объединенных единым творческим замыслом, состоит в конструктивной разработке передней опоры вала ротора компрессора низкого давления газотурбинного двигателя (ГТД) стационарного типа с улучшенной системой упруго-гидравлического демпфирования колебаний вала, повышенным КПД и ресурсом двигателя без увеличения габаритов, материалоемкости опоры, трудоемкости монтажа КНД и эксплуатационного обслуживания двигателя.

Поставленная задача решается тем, что опора вала ротора газотурбинного двигателя, согласно изобретению, выполнена как передняя опора вала ротора компрессора низкого давления ГТД стационарного типа с системой упруго-гидравлического демпфирования колебаний вала и содержит роликоподшипник, разделяющий опору на статорную и роторную части, первая из которых включает корпус опоры, который соединен с корпусом роликоподшипника и охвачен кольцевым элементом ступицы внутреннего корпуса входного направляющего аппарата (ВНА) КНД с образованием компактных кольцевых полостей, одна из которых заполнена жидкостью и снабжена упругим кольцом с обеспечением демпфирования колебаний вала упругим кольцом и замедлением перетоков жидкости через стенку ленты кольца, для чего кольцо снабжено выполненными по периметру односторонними выступами, взаимно смещенными по окружности с внешней и внутренней стороны кольца через один, а лента кольца снабжена перфорацией в виде рассредоточенных отверстий, другая из указанных полостей содержит элемент упругого демпфирования колебаний вала ротора, выполненный непосредственно в теле корпуса опоры в виде кольцевой конструкции типа «беличье колесо», включающей систему продольно ориентированных упругих балочек, расположенных по периметру корпуса опоры с угловой частотой γп.б.к., определенной в диапазоне

γп.б.к.=Nп.б.к./2π=(7,2÷14,4) [ед/рад],

где Nп.б.к. - число упругих балочек в «беличьем колесе», разделенных параллельными прорезями, ширина которых в (1,1÷2,4) раза превышает ширину балочек, кроме того статорная часть опоры включает формообразующие кольцевые элементы полостей наддува воздуха, суфлирования и масляной с закрепленными на них кольцевыми крышками лабиринтов и закрепленное в корпусе роликоподшипника наружное кольцо последнего, а роторная часть опоры включает цапфу передней опоры, состоящую из снабженного не менее чем одним уступом полого цилиндрического участка с установленными на нем внутренним кольцом роликоподшипника и двумя гребешковыми кольцами лабиринтов, которые совместно с ответными крышками лабиринтов разделяют масляную и суфлирующую полости, а также суфлирующую полость и полость наддува воздуха, объем которой ограничен третьим гребешковым кольцом лабиринта, установленным на конической диафрагме цапфы, образующей с цилиндрическим участком одно целое и неразъемно соединенной с диском первой ступени вала ротора.

При этом цилиндрический участок цапфы опоры может быть выполнен с внутренней стороны с кольцевой канавкой, образующей совместно с ответной канавкой в стенке шлицевой трубы на участке, заведенном в цилиндрический участок цапфы, воздушный кольцевой коллектор, при этом воздушный коллектор выполнен сообщающим расположенную в опоре часть полости наддува воздуха с входной напорной частью воздушной полости, расположенной в шлицевой трубе, посредством отверстий в цапфе и шлицевой трубе, разнесенных по периметру коллектора с угловой частотой γо.п.н., определенной в диапазоне γо.п.н.=(1,43÷2,07) [ед/рад].

Цапфа может быть снабжена торцевой втулкой с фланцем для силового опирания внутреннего кольца роликоподшипника и расположенных за ним гребешковых колец лабиринтов с поджатием к уступу цилиндрической участка цапфы, причем торцевая втулка цапфы содержит герметичную диафрагму, разделяющую объем втулки на масляную полость и воздушную полость, при этом в диафрагме выполнен выступающий в обе стороны от последней стакан, предназначенный для заведения шлицевой втулки, в которую установлен вал привода насоса откачки масла из масляной полости передней опоры.

Выступы с внешней и внутренней стороны упругого кольца могут быть выполнены по периметру ленты с угловой частотой γв.у.к. в диапазоне, составляющем γв.у.к.=(2,55÷3,82) [ед/рад], а лента кольца снабжена перфорацией в виде рассредоточенных отверстий в количестве четырех отверстий на каждый участок между каждой парой односторонних смежных выступов.

Разность между радиусами внешнего и внутреннего выступов упругого кольца, равная радиальной ширине кольцевой полости между ответными поверхностями кольцевого элемента ступицы внутреннего корпуса ВНА и кольцевого участка корпуса опоры, может быть выполнена превышающей в (3,2÷4,6) раза толщину ленты упругого кольца на участках между выступами, а радиальная высота внешнего выступа кольца относительно внешней поверхности ленты кольца на участках между выступами выполнена в (3,7÷5,4) раза больше аналогичной радиальной высоты внутреннего выступа относительно внутренней поверхности ленты кольца.

Кольцевой элемент ступицы внутреннего корпуса ВНА может быть наделен с внешней стороны силовой конической диафрагмой, которая выполнена заодно целое с корпусом ВНА, обращена раструбом к носовому обтекателю и содержит промежуточный кольцевой элемент с двумя фланцами - для крепления маслонасоса опоры и для крепления кожуха, изолирующего масляную полость опоры, а периферийный конец раструба диафрагмы снабжен усиленным двусторонним фланцем, внешняя поверхность которого совмещена с аэродинамическим обводом соответствующего осевого участка внутреннего контура проточной части КНД.

Поставленная задача по второму объекту изобретения решается тем, что корпус опоры вала ротора газотурбинного двигателя, согласно изобретению, выполнен как корпус передней опоры вала ротора КНД ГТД стационарного типа, цилиндрическим с кольцевыми участками разных диаметров, уступообразно нарастающих в направлении к контактному фланцу ступицы внутреннего корпуса ВНА, при этом один из участков выполнен меньшего диаметра для свободного размещения на нем упругого кольца и образования упруго-гидравлической системы демпфирования радиальных колебаний вала ротора, а второй участок со стороны примыкания к фланцу ступицы внутреннего корпуса ВНА отделен от кольцевого участка меньшего диаметра корпуса двумя кольцевыми канавками для уплотнительных колец и выполнен с системой упругих балочек, разделенных продольными прорезями по типу «беличьего колеса», при этом упругие балочки расположены по периметру корпуса с угловой частотой γб.б.к. в диапазоне, составляющем γб.б.к.=(7,2÷14,4) [ед/рад], а ширина продольных прорезей в (1,1÷2,4) раза превышает ширину балочек, причем осевая длина кольцевого участка меньшего диаметра принята соответствующей осевой высоте ленты упругого кольца, а с противоположной стороны кольцевой участок выполнен с уступом для свободного прилегания к ответному участку внутреннего корпуса ВНА и кольцевой канавкой для размещения уплотнительного кольца, кроме того корпус опоры наделен тремя фланцами, два из которых торцевые, а третий промежуточный, причем фронтальный торцевой фланец выполнен для разъемного соединения с фланцем корпуса роликоподшипника и радиально развит внутрь корпуса опоры, тыльный торцевой фланец выполнен для крепления корпуса опоры к фланцу ступицы внутреннего корпуса ВНА, а третий промежуточный фланец расположен внутри корпуса опоры, выполнен для крепления к нему фланцев кольцевых элементов полостей суфлирования и наддува воздуха, причем фронтальный торцевой фланец наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса роликоподшипника и отвода масла, при этом отверстия для центрирования корпуса роликоподшипника расположены во фронтальном торцевом фланце корпуса опоры с угловой частотой γф.ц.,=(0,32÷0,64) [ед/рад]; отверстия для крепления корпуса роликоподшипника расположены с угловой частотой γф.к.п., определенной в диапазоне γф.к.п.=(0,8÷1,9) [ед/рад]; отверстия для демонтажа корпуса роликоподшипника расположены с угловой частотой γф.д.п., определенной в диапазоне γф.д.п.=(0,48÷0,80) [ед/рад]; а отверстия для отвода масла расположены во фронтальном торцевом фланце корпуса опоры с угловой частотой γф.м., определенной в диапазоне γф.м.=(1,27÷2,4) [ед/рад].

При этом тыльный торцевой фланец может быть наделен тремя группами отверстий для центрирования, крепления и демонтажа корпуса опоры, причем отверстия для центрирования корпуса опоры расположены в тыльном торцевом фланце с угловой частотой γт.ц., определенной в диапазоне γт.ц.=(0,32÷0,64) [ед/рад], отверстия для крепления корпуса опоры расположены с угловой частотой γт.к.о., определенной в диапазоне γт.к.о.=(2,39÷3,50) [ед/рад], а отверстия для демонтажа корпуса опоры расположены в тыльном торцевом фланце с угловой частотой γт.д.о, определенной в диапазоне γт.д.о=(0,48÷0,80) [ед/рад].

При этом промежуточный фланец может быть наделен отверстиями для центрирования и крепления фланцев кольцевых элементов полостей суфлирования и наддува воздуха, причем отверстия для центрирования кольцевых элементов полостей суфлирования и наддува воздуха расположены в промежуточным фланце корпуса опоры с угловой частотой γп.о, определенной в диапазоне γп.о.=(0,32÷0,64) [ед/рад], а отверстия для крепления указанных элементов расположены в промежуточном фланце корпуса опоры с угловой частотой γп.к.л., определенной в диапазоне γп.к.л.=(0,8÷1,9) [ед/рад].

В нижней зоне фронтального торцевого фланца может быть расположен канал для отвода масла из корпуса опоры длиной дуги окружности не менее четырех диаметров сливного отверстия.

Поставленная задача по третьему объекту изобретения решается тем, что корпус опоры вала ротора газотурбинного двигателя, согласно изобретению, выполнен как корпус передней опоры вала ротора КНД ГТД стационарного типа, цилиндрическим с кольцевыми участками разных диаметров, уступообразно нарастающих в направлении к контактному фланцу ступицы внутреннего корпуса ВНА, при этом один из участков выполнен меньшего диаметра для свободного размещения на нем упругого кольца и образования упруго-гидравлической системы демпфирования радиальных колебаний вала ротора, а второй участок со стороны примыкания к фланцу ступицы внутреннего корпуса ВНА отделен от кольцевого участка меньшего диаметра корпуса двумя кольцевыми канавками для уплотнительных колец и выполнен с системой упругих балочек, разделенных продольными прорезями по типу «беличьего колеса», при этом упругие балочки расположены по периметру корпуса с угловой частотой γб.б.к. в диапазоне, составляющем γб.б.к.=(7,2÷14,4) [ед/рад], а ширина продольных прорезей в (1,1÷2,4) раза превышает ширину балочек, причем осевая длина кольцевого участка меньшего диаметра принята соответствующей осевой высоте ленты упругого кольца, а с противоположной стороны кольцевой участок выполнен с уступом для свободного прилегания к ответному участку внутреннего корпуса ВНА и кольцевой канавкой для размещения уплотнительного кольца, кроме того корпус опоры наделен тремя фланцами, два из которых торцевые, а третий промежуточный, причем фронтальный торцевой фланец выполнен для разъемного соединения с фланцем корпуса роликоподшипника и радиально развит внутрь корпуса опоры, тыльный торцевой фланец выполнен для крепления корпуса опоры к фланцу ступицы внутреннего корпуса ВНА, а третий промежуточный фланец расположен внутри корпуса опоры, выполнен для крепления к нему фланцев кольцевых элементов полостей суфлирования и наддува воздуха, причем тыльный торцевой фланец наделен тремя группами отверстий для центрирования, крепления и демонтажа корпуса опоры, причем отверстия для центрирования корпуса опоры расположены в тыльном торцевом фланце с угловой частотой γт.ц., определенной в диапазоне γт.ц.=(0,32÷0,64) [ед/рад], отверстия для крепления корпуса опоры расположены с угловой частотой γт.к.о., определенной в диапазоне γт.к.о.=(2,39÷3,50) [ед/рад], а отверстия для демонтажа корпуса опоры расположены в тыльном торцевом фланце с угловой частотой γт.д.о определенной в диапазоне γт.д.о=(0,48÷0,80) [ед/рад].

При этом фронтальный торцевой фланец может быть наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса роликоподшипника и отвода масла, при этом отверстия для центрирования корпуса роликоподшипника расположены во фронтальном торцевом фланце корпуса опоры с угловой частотой γф.ц., определенной в диапазоне γф.ц.=(0,32÷0,64) [ед/рад], отверстия для крепления корпуса роликоподшипника расположены с угловой частотой γф.к.п., определенной в диапазоне γф.к.п.=(0,84÷1,9) [ед/рад], отверстия для демонтажа корпуса роликоподшипника расположены с угловой частотой γф.д.п., определенной в диапазоне γф.д.п.=(0,48÷0,80) [ед/рад], а отверстия для отвода масла расположены во фронтальном торцевом фланце корпуса опоры с угловой частотой γф.м., определенной в диапазоне γф.м.=(1,27÷2,4) [ед/рад].

Промежуточный фланец может быть наделен отверстиями для центрирования и крепления фланцев кольцевых элементов полостей суфлирования и наддува воздуха, причем отверстия для центрирования кольцевых элементов полостей суфлирования и наддува воздуха расположены в промежуточным фланце корпуса опоры с угловой частотой γп.о, определенной в диапазоне γп.о.=(0,32÷0,64) [ед/рад], а отверстия для крепления указанных элементов расположены в промежуточном фланце корпуса опоры с угловой частотой γп.к.л., определенной в диапазоне γп.к.л.=(0,8÷1,9) [ед/рад].

В нижней зоне фронтального торцевого фланца может быть расположен канал для отвода масла из корпуса опоры длиной дуги окружности не менее четырех диаметров сливного отверстия.

Поставленная задача по четвертому объекту изобретения решается тем, что корпус опоры вала ротора газотурбинного двигателя, согласно изобретению, выполнен как корпус передней опоры вала ротора КНД ГТД стационарного типа, цилиндрическим с кольцевыми участками разных диаметров, уступообразно нарастающих в направлении к контактному фланцу ступицы внутреннего корпуса ВНА, при этом один из участков выполнен меньшего диаметра для свободного размещения на нем упругого кольца и образования упруго-гидравлической системы демпфирования радиальных колебаний вала ротора, а второй участок со стороны примыкания к фланцу ступицы внутреннего корпуса ВНА отделен от кольцевого участка меньшего диаметра корпуса двумя кольцевыми канавками для уплотнительных колец и выполнен с системой упругих балочек, разделенных продольными прорезями по типу «беличьего колеса», при этом упругие балочки расположены по периметру корпуса с угловой частотой γб.б.к. в диапазоне, составляющем γб.б.к.=(7,2÷14,4) [ед/рад], а ширина продольных прорезей в (1,1÷2,4) раза превышает ширину балочек, причем осевая длина кольцевого участка меньшего диаметра принята соответствующей осевой высоте ленты упругого кольца, а с противоположной стороны кольцевой участок выполнен с уступом для свободного прилегания к ответному участку внутреннего корпуса ВНА и кольцевой канавкой для размещения уплотнительного кольца, кроме того корпус опоры наделен тремя фланцами, два из которых торцевые, а третий промежуточный, причем фронтальный торцевой фланец выполнен для разъемного соединения с фланцем корпуса роликоподшипника и радиально развит внутрь корпуса опоры, тыльный торцевой фланец выполнен для крепления корпуса опоры к фланцу ступицы внутреннего корпуса ВНА, а третий промежуточный фланец расположен внутри корпуса опоры, выполнен для крепления к нему фланцев кольцевых элементов полостей суфлирования и наддува воздуха, причем промежуточный фланец промежуточный фланец наделен отверстиями для центрирования и крепления фланцев кольцевых элементов полостей суфлирования и наддува воздуха, причем отверстия для центрирования кольцевых элементов полостей суфлирования и наддува воздуха расположены в промежуточным фланце корпуса опоры с угловой частотой γп.о, определенной в диапазоне γп.о.=(0,32÷0,64) [ед/рад], а отверстия для крепления указанных элементов расположены в промежуточном фланце корпуса опоры с угловой частотой γп.к.л., определенной в диапазоне γп.к.л.=(0,84÷1,9) [ед/рад].

Фронтальный торцевой фланец может быть наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса роликоподшипника и отвода масла, при этом отверстия для центрирования корпуса роликоподшипника расположены во фронтальном торцевом фланце корпуса опоры с угловой частотой γф.ц., определенной в диапазоне γф.ц.=(0,32÷0,64) [ед/рад], отверстия для крепления корпуса роликоподшипника расположены с угловой частотой γф.к.п., определенной в диапазоне γф.к.п.=(0,8÷1,9) [ед/рад], отверстия для демонтажа корпуса роликоподшипника расположены с угловой частотой γф.д.п., определенной в диапазоне γф.д.п.=(0,48÷0,80) [ед/рад], а отверстия для отвода масла расположены во фронтальном торцевом фланце корпуса опоры с угловой частотой γф.м., определенной в диапазоне γф.м.=(1,27÷2,4) [ед/рад].

Тыльный торцевой фланец может быть наделен тремя группами отверстий для центрирования, крепления и демонтажа корпуса опоры, причем отверстия для центрирования корпуса опоры расположены в тыльном торцевом фланце с угловой частотой γт.ц., определенной в диапазоне γт.ц.=(0,32÷0,64) [ед/рад], отверстия для крепления корпуса опоры расположены с угловой частотой γт.к.о., определенной в диапазоне γт.к.о.=(2,39÷3,50) [ед/рад], а отверстия для демонтажа корпуса опоры расположены в тыльном торцевом фланце с угловой частотой γт.д.о, определенной в диапазоне γт.д.о=(0,48÷0,80) [ед/рад].

В нижней зоне фронтального торцевого фланца может быть расположен канал для отвода масла из корпуса опоры длиной дуги окружности не менее четырех диаметров сливного отверстия.

Поставленная задача по пятому объекту изобретения решается тем, что корпус роликоподшипника опоры вала ротора газотурбинного двигателя, согласно изобретению, выполнен для крепления роликоподшипника передней опоры вала ротора компрессора низкого давления ГТД стационарного типа, при этом корпус роликоподшипника выполнен цилиндрическим с кольцевыми участками, включающими посадочное место под наружное кольцо роликоподшипника, кольцевую перемычку с системой отверстий по периметру стенки, выполненную за одно целое с кольцевым элементом разделения масляной полости и полости суфлирования опоры, причем указанный элемент разделения выполнен с П-образным поперечным сечением в виде объединенных радиальной перемычкой двух колец разного диаметра, одно из которых снабжено двумя проточками для упругого масляного уплотнения, а другое кольцо меньшего диаметра - крышкой лабиринта, отделяющей масляную полость опоры от полости суфлирования, кроме того корпус роликового роликоподшипника выполнен с радиально развитым, окружающим посадочное место под наружное кольцо роликоподшипника фланцем для соединения с фронтальным торцевым фланцем корпуса опоры, наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса роликоподшипника и отвода масла, ответными одноименным группам отверстий фронтального торцевого фланца корпуса опоры, причем в нижней зоне фланца расположен канал для отвода масла из корпуса опоры длиной дуги окружности не менее четырех диаметров сливного отверстия.

При этом отверстия для центрирования корпуса роликового роликоподшипника могут быть расположены во фланце с угловой частотой уц., определенной в диапазоне

γц=(0,32÷0,64) [ед/рад].

Отверстия для крепления корпуса роликового роликоподшипника могут быть расположены во фланце с угловой частотой γк., определенной в диапазоне

γк.=(0,8÷1,9) [ед/рад].

Отверстия для демонтажа корпуса роликоподшипника могут быть расположены во фланце с угловой частотой γд., определенной в диапазоне

γд.=(0,48÷0,80) [ед/рад].

Отверстия для отвода масла могут быть расположены во фланце корпуса роликоподшипника с угловой частотой γм., определенной в диапазоне

γм.=(1,27÷2,4) [ед/рад].

Технический результат группы изобретений, достигаемый приведенной совокупностью существенных признаков передней опоры вала ротора КНД ГТД, заключается в расширении диапазона рабочих режимов устойчивой работы двигателя с улучшенной упруго-гидравлической системой демпфирования колебаний вала ротора без вхождения в резонансные частоты и повышении ресурса компрессора и двигателя в целом. Это достигают совокупностью разработанных в изобретении конструктивных решений передней опоры вала ротора, а именно, элемента упругого демпфирования колебаний вала ротора типа «беличье колесо», выполненного в корпусе опоры вала ротора с системой упругих балочек, разделенных продольными прорезями. В процессе вращения вала и динамической смены режимов вращения происходит изменение критических частот колебаний вала и через предлагаемую в изобретении систему балочек происходит вывод критических частот ниже пределов диапазона рабочих режимов вращения вала, чем обеспечивают увеличение диапазона режимов устойчивой работы двигателя без вхождения в резонансные частоты и повышение безопасности работы компрессора. Установленное в полости корпуса опоры упругое колесо, работающее с конструктивным замедлением перетока жидкости из зоны сжатия в зону разряжения, гася при этом большую часть энергии колебаний при вращении вала, повышает эффективность упруго-гидравлического демпфирования колебаний вала, а также ресурс компрессора в 2 раза и продолжительность межремонтной работы до 20%.

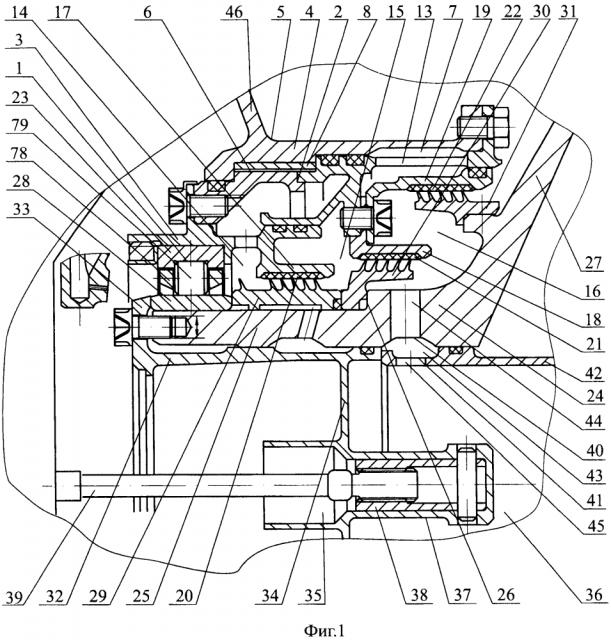

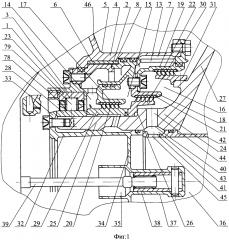

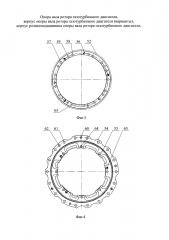

Сущность изобретения поясняется чертежами, где:

На фиг. 1 изображена опора вала ротора газотурбинного двигателя, продольный разрез;

На фиг. 2 - корпус опоры вала ротора, продольный разрез;

На фиг. 3 - фронтальный фланец корпуса опора валы ротора, вид спереди (против направления полета);

На фиг. 4 - тыльный и промежуточный фланцы корпуса опора валы ротора, вид спереди (по направлению полета).

На фиг. 5 - фрагмент упругого кольца, вид сбоку;

На фиг. 6 - лента упругого кольца, вид сверху;

На фиг. 7 изображен корпус роликоподшипника опоры вала ротора, продольный разрез;

На фиг. 8 - фланец корпуса роликоподшипника опоры вала ротора, вид спереди.

Опора вала ротора газотурбинного двигателя выполнена как передняя опора вала ротора компрессора низкого давления ГТД стационарного типа с системой упруго-гидравлического демпфирования колебаний вала.

Опора вала ротора содержит роликоподшипник 1, разделяющий опору на статорную и роторную части. Статорная часть включает корпус 2 опоры, который соединен с корпусом 3 роликоподшипника 1 и охвачен с боковой поверхности примыкающим к нему кольцевым элементом ступицы 4 внутреннего корпуса 5 входного направляющего аппарата КНД с образованием между ними двух компактных периферийных кольцевых полостей 6 и 7.

Кольцевая полость 6 в рабочем состоянии заполнена жидкостью и снабжена автономным упругим кольцом 8. Кольцо 8 разделяет кольцевую полость 6 на неодинаковые объемы по разные стороны кольца 8 с обеспечением демпфирования колебаний вала одновременно упругим кольцом 8 и конструктивным замедлением возвратных перетоков жидкости через стенку ленты 9 кольца 8. Для этого кольцо 8 снабжено выполненными по периметру ленты 9 кольца односторонними выступами 10 и 11 с внешней и внутренней стороны. Выступы 10, 11 взаимно смещены по окружности через один с угловой частотой γв.у.к., определенной в диапазоне

γв.у.к.=Nв./2π=(2,55÷3,82) [ед/рад],

где Nв. - общее число выступов с обеих сторон ленты упругого кольца.

Лента 9 кольца 8 снабжена перфорацией в виде рассредоточенных отверстий 12 в количестве четырех отверстий на каждый участок между каждой парой односторонних смежных выступов 10, 11.

Разность между радиусами внешнего и внутреннего выступов 10 и 11 упругого кольца 8, равная радиальной ширине кольцевой полости между ответными поверхностями кольцевого элемента ступицы 4 внутреннего корпуса 5 ВНА и кольцевого участка корпуса 2 опоры, выполнена превышающей в (3,2÷4,6) раза толщину ленты 9 упругого кольца 8 на участках между выступами 10, 11. Радиальная высота внешнего выступа 10 кольца 8 относительно внешней поверхности ленты 9 кольца 8 на участках между выступами 10, 11 выполнена в (3,7÷5,4) раза больше аналогичной радиальной высоты внутреннего выступа 11 относительно внутренней поверхности ленты 9 кольца 8.

Кольцевая полость 7 содержит элемент упругого демпфирования колебаний вала ротора и изменения резонансной частоты вращения ротора, выполненный в корпусе 2 опоры вала ротора в виде кольцевой конструкции типа «беличье колесо», включающей систему продольно ориентированных упругих балочек 13. Бал очки 13 расположены по периметру корпуса 2 опоры с угловой частотой γб.б.к., определенной в диапазоне

γб.б.к.=Nб.б.к./2π=(7,2÷14,4) [ед/рад],

где Nб.б.к. - число упругих балочек в «беличьем колесе».

Бал очки 13 разделены параллельными прорезями (на чертежах не показано), ширина которых в (1,1÷2,4) раза превышает ширину балочек 13.

Статорная часть опоры включает масляную полость 14, полость 15 суфлирования и полость 16 наддува воздуха. Полости 14, 15, 16 выполнены формообразующими кольцевыми элементами 17, 18, 19 с закрепленными на них кольцевыми крышками 20, 21, 22 лабиринтов. Статорная часть опоры включает также закрепленное в корпусе 3 роликоподшипника 1 наружное кольцо 23 последнего.

Роторная часть опоры включает цапфу 24 передней опоры. Цапфа 24 состоит из полого цилиндрического участка 25 с не менее чем одним уступом 26 и конической диафрагмы 27. На цилиндрическом участке 25 цапфы 24 установлены внутреннее кольцо 28 роликоподшипника 1 и два гребешковых кольца 29, 30 лабиринта. Кольца 29, 30 лабиринта совместно с ответными крышками 20, 21 лабиринтов разделяют масляную полость 14 и суфлирующую полость 15, а также суфлирующую полость 15 и полость 16 наддува воздуха. Объем полости 14 наддува воздуха ограничен третьим гребешковым кольцом 31 лабиринта, установленным на конической диафрагме 27 цапфы, образующей с цилиндрическим участком одно целое и неразъемно соединенной с диском первой ступени (на чертежах не показано) вала ротора. Цапфа снабжена торцевой втулкой 32 с фланцем 33 для силового опирания внутреннего кольцо 28 роликоподшипника 1 и расположенных за ним гребешковых колец 29, 30 лабиринтов с поджатием к уступу 26 цилиндрического участка 25 цапфы 24.

Торцевая втулка 32 цапфы содержит герметичную диафрагму 34, разделяющую объем втулки на масляную полость 35 и воздушную полость 36. В диафрагме 34 выполнен выступающий в обе стороны от последней стакан 37, предназначенный для заведения шлицевой втулки 38. В шлицевую втулку 38 установлен вал 39 привода насоса откачки масла из масляной полости передней опоры.

Цилиндрический участок 25 цапфы 24 опоры выполнен с внутренней стороны с кольцевой канавкой 40, образующей совместно с ответной канавкой 41 в стенке шлицевой трубы 42 на участке, заведенном в полый цилиндрический участок 25 цапфы 24, воздушный кольцевой коллектор 43. Воздушный коллектор 43 выполнен сообщающим расположенную в опоре часть полости 14 наддува воздуха с входной напорной частью воздушной полости, расположенной в шлицевой трубе 42, посредством отверстий 44, 45 соответственно в цапфе 24 и шлицевой трубе 42.

Отверстия 44, 45 разнесены по периметру коллектора 37 с угловой частотой γо.п.н., определенной в диапазоне

γо.п.н.=N/2π=(1,43÷2,07) [ед/рад],

где N - количество выходящих в воздушный коллектор отверстий полости наддува воздуха, выполненных в цапфе опоры и стенке шлицевой трубы.

Кольцевой элемент ступицы 4 внутреннего корпуса 5 ВНА наделен с внешней стороны силовой конической диафрагмой 49, которая выполнена заодно целое с корпусом 5 ВНА, обращена раструбом к носовому обтекателю. Коническая диафрагма 46 содержит промежуточный кольцевой элемент (на чертежах не показано) с двумя фланцами - для крепления маслонасоса опоры и для крепления кожуха, изолирующего масляную полость опоры. Периферийный конец раструба диафрагмы снабжен усиленным двусторонним фланцем (на чертежах не показано), внешняя поверхность которого совмещена с аэродинамическим обводом соответствующего осевого участка внутреннего контура проточной части КНД.

Таким образом, технический результат выведения критических резонансных частот колебаний вала ротора ниже диапазона рабочих режимов вращения, согласно изобретению, достигается при угловой частоте и геометрических параметрах упругих балочек 13 и прорезей между ними, принимаемых в диапазоне значений (7,2÷14,4) [ед/рад] с одновременным соблюдением условия, при котором ширина прорезей в (1,2÷2,4) раза превышает ширину упругих балочек 13. При соблюдении принятых в изобретении геометрических параметров элементов «беличьего колеса» и соотношения параметров ширины величин «балочка/прорезь» достигают оптимальное сочетание требуемой общей жесткости опоры и функционального назначения элемента упругого демпфирования колебаний вала с необходимым выводом критических резонансных частот ниже рабочего диапазона допустимых колебаний вала ротора. При выходе за пределы найденных в изобретении соотношений значений частоты балочек 13 и прорезей γб.б.к..<7,2 [ед/рад] и γб.б.к..>14,4 [ед/рад] недопустимо снижается эффективность влияния конструкции «беличьего колеса» на жесткость опоры и на допустимые напряжения по запасам прочности при прогибе опоры, и как следствие, не обеспечивает достижение требуемого результата упругого демпфирования колебаний вала.

Технический результат оптимального демпфирования колебаний вала ротора в рабочем диапазоне режимов вращения вала обеспечивается совокупностью найденных в изобретении параметров упругого кольца 8: угловой частоты, геометрических параметров и взаимного смещения односторонних выступов 10, 11 с двух сторон ленты 9 по периметру кольца 8, диаметрами и совокупной площадью поперечного сечения переточных отверстий 12 на участке кольца между смежными выступами 10, 11, а также частотами колебаний вала в рабочих режимах вращения ротора, а именно, угловой частотой общего числа выступов γв.у.к., принимаемой в указанном диапазоне (2,55÷3,82) [ед/рад], и суммарной пропускной площадью поперечного сечения на участке ленты 9 кольца 8 между каждой парой односторонних смежных выступов 10, 11. При угловой частоте γв.у.к.>3,82 происходит неоправданное повышение жесткости кольца 8 между выступами 10, 11, сверхтребуемого для конструктивного замедления демпфирующего перетока жидкости через отверстия 12 в ленте 9 кольца, возрастает нетребуемая процессом демпфирования материало- и трудоемкость изготовления кольца 8. При выходе угловой частоты в область значений γв.у.к.<2,55 неприемлемо рассогласованно с процессом требуемого упруго-гидравлического демпфирования снижается роль упругости ленты 9.

Корпус опоры вала ротора газотурбинного двигателя выполнен цилиндрическим с кольцевыми участками 47, 48 разных диаметров, уступообразно нарастающих в направлении к контактному фланцу ступицы 4 внутреннего корпуса 5 ВНА.

Участок 47 меньшего диаметра выполнен для свободного размещения на нем упругого кольца 8 и образования упруго-гидравлической системы демпфирования радиальных колебаний вала ротора. Кольцевой участок 48 большего диаметра отделен от участка 47 меньшего диаметра корпуса 2 двумя кольцевыми канавками 49 для уплотнительных колец. Кольцевой участок 48 выполнен с системой упругих балочек 13, разделенных продольными прорезями по типу «беличьего колеса». Упругие балочки 13 расположены по периметру корпуса 2 с угловой частотой γб.б.к. в диапазоне, составляющем

γб.б.к.=Nб.б.к./2π=(7,2÷14,4) [ед/рад],

где Nб.б.к. - число упругих балочек в «беличьем колесе».

Ширина продольных прорезей в (1,1÷2,4) раза превышает ширину балочек 13.

Осевая длина кольцевого участка 47 меньшего диаметра принята соответствующей осевой высоте ленты 9 упругого кольца 8. С противоположной стороны кольцевой участок 47 выполнен с уступом 50 для свободного прилегания к ответному участку внутреннего корпуса 5 ВНА и кольцевой канавкой 51 для размещения уплотнительного кольца.

Корпус 2 опоры наделен тремя фланцами. Фронтальный торцевой фланец 52 выполнен для разъемного соединения с фланцем 53 корпуса 3 роликоподшипника и радиально развит внутрь корпуса 2 опоры. Тыльный торцевой фланец 54 выполнен для крепления корпуса 2 опоры к фланцу ступицы 4 внутреннего корпуса 5 ВНА. Третий промежуточный фланец 55 расположен внутри корпуса 2 опоры и выполнен для крепления к нему фланцев кольцевых элементов 18 и 19 полостей 15 и 16 суфлирования и наддува воздуха.

Фронтальный торцевой фланец 52 наделен четырьмя группами отверстий соответственно для центрирования, крепления, демонтажа корпуса роликоподшипника и отвода масла.

Отверстия 56 для центрирования корпуса 3 роликоподшипника 1 расположены во фронтальном торцевом фланце 52 корпуса 2 опоры с угловой частотой γф.ц., определенной в диапазоне

γф.ц.=N/2π=(0,32÷0,64) [ед/рад], где N - число отверстий.

Отверстия 57 для крепления корпуса 3 роликоподшипника расположены с угловой частотой γф.к.п., определенной в диапазоне

γф.к.п.=N/2π=(0,8÷1,9) [ед/рад], где N - число отверстий.

Отверстия 58 для демонтажа корпуса 3 роликоподшипника расположены с угловой частотой γф.д.п., определенной в диапазоне

γф.д.п.=N/2π=(0,48÷0,80) [ед/рад], где N - число отверстий.

Отверстия 59 для отвода масла расположены во фронтальном торцевом фланце 52 корпуса 1 опоры с угловой частотой γф.м., определенной в диапазоне

γф.м.=N/2π=(1,27÷2,4) [ед/рад], где N - число отверстий.

Технический результат изобретения достигается при соблюдении принятых в изобретении геометрических параметров и угловой частоты отверстий во фронтальном торцевом фланце 52 корпуса опоры. При уменьшении или увеличении угловых частот и количества отверстий 56, 57, 58, 59 в составе указанных функциональных групп во фронтальном торцевом фланце 52 корпуса опоры с выходом за пределы найденных в изобретении диапазонов угловых частот становится проблематичным осуществление функционального назначения центрирования, крепления и демонтажа корпуса 3 роликоподшипника 1, а также достижения требуемой эффективности циркуляции масла системы смазки и охлаждения роликоподшипника, либо неоправданно возрастают требуемые габариты и материалоемкость фланцевого соединения корпусов опоры и роликоподшипника.

Тыльный торцевой фланец 54 наделен тремя группами отверстий для центрирования, крепления и демонтажа корпуса опоры.

Отверстия 60 для центрирования корпуса 2 опоры расположены в тыльном торцевом фланце 54 с угловой частотой γт.ц., определенной в диапазоне

γт.ц.=N/2π=(0,32÷0,64) [ед/рад], где N - число отверстий.

Отверстия 61 для крепления корпуса 2 опоры расположены с угловой частотой γт.к.о., определенной в диап