Рабочее колесо первой ступени ротора компрессора низкого давления турбореактивного двигателя (варианты)

Иллюстрации

Показать всеИзобретение относится к области авиадвигателестроения. Рабочее колесо первой ступени ротора, включающего вал барабанно-дисковой конструкции компрессора низкого давления (КНД) турбореактивного двигателя (ТРД) содержит диск, наделенный пазами, и лопаточный венец, при этом диск выполнен в виде моноэлемента, включающего ступицу с центральным отверстием, полотно и обод, а лопатки содержат каждая хвостовик и перо с профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками. Полотно диска выполнено с переменным по высоте сечением, конически сужающимся от ступицы к ободу с градиентом Gп уменьшения толщины в указанном направлении, равным

Gп=(δп.п. - δк.п.)/Нср=(0,11÷0,15) [м/м],

где δп.п. - толщина периферийной части полотна диска; δк.п. - толщина прикорневой части полотна; Нср - радиальная высота полотна диска между участками сопряжений со ступицей и ободом. Ступица выполнена как одно целое с цапфой передней опоры вала ротора, односторонне развитой ко входу в КНД и выполненной с переменным диаметром, ступенчато уменьшающимся не менее чем через два уступа от полотна диска к опорному концевому участку цапфы. Внешняя поверхность обода диска выполнена составляющей осевой участок внутреннего контура проточной части с осевой длиной, равной проекции образующей обода на ось вала ротора, и с радиусом, возрастающим в осевом сечении КНД в сторону потока рабочего тела, причем обод соединен с полотном диска с образованием фронтальной и тыльной кольцевых конических полок. Тыльная полка снабжена кольцевым элементом, выполненным для последующего неразъемного соединения с фронтальной полкой полотна диска второй ступени, а пазы равномерно разнесены по периметру обода диска с угловой частотой Yп=(4,6÷6,2) [ед/рад] и выполнены с взаимно наклонными боковыми гранями, имеющими в поперечном сечении конфигурацию элемента замкового соединения с хвостовиком лопатки. Пазы для заведения хвостовиков лопаток равномерно разнесены по периметру обода диска, при этом подошва каждого паза расположена в плоскости, параллельной оси вала ротора, а продольная ось подошвы паза образует с осью вала ротора в проекции на указанную плоскость угол α установки хвостовика лопатки, определенный в диапазоне значений α=(16÷22)°, а входная и выходная кромки пера выполнены расходящимися к периферийному торцу лопатки с градиентом Gу.х. увеличения соединяющей их хорды, равным

Gу.х.=(Lп.х. - Lк.х.)/Hcp=(9,3÷13,3)·10-2 [м/м],

где Lп.х. - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, перпендикулярной к оси пера лопатки; Lк.х. - то же, длина корневой хорды; Нср - средняя высота пера лопатки. Изобретение позволяет повысить КПД и увеличить запас газодинамической устойчивости на всех режимах работы компрессора при повышении ресурса рабочего колеса ротора КНД без увеличения материалоемкости. 2 н. и 17 з.п. ф-лы, 5 ил.

Реферат

Группа изобретений относится к области авиадвигателестроения, а именно, к компрессорам низкого давления (КНД) авиационных турбореактивных двигателей (ТРД).

Известно рабочее колесо осевого компрессора двигателя, которое состоит из лопаток, имеющих профилированное перо и хвостовик, а также дисков, имеющих обод, полотно и ступицу. Каждое рабочее колесо снабжено двумя дисками. Оба диска соединены между собой с помощью кольцевого бурта первого диска и посадочного пояска с отверстиями в полотне второго диска. Хвостовик рабочей лопатки выполнен в виде полки с ребрами жесткости на ее внутренней стороне. Полки имеют на переднем и заднем торцах по потоку клиновидные кольцевые выступы. На ободах дисков рабочих колес выполнены ответные клиновидные кольцевые углубления, которые образуют кольцевой паз типа "ласточкин хвост" для контакта с клиновидными кольцевыми выступами на торцах полок рабочих лопаток (RU 2269678 C1, опубл. 10.02.2006).

Известно рабочее колесо осевого компрессора двигателя, содержащее диск, лопатки с хвостовиком, средство осевой фиксации лопаток в замковом соединении типа «ласточкин хвост». На боковых контактных гранях хвостовиков лопаток выполнены фаски по хорде, меньшей радиуса округления. Средство осевой фиксации лопаток выполнено в виде разрезного кольца и прорезей под разрезное кольцо в упорном выступе диска и хвостовике лопаток. Величина радиуса округления и фаски выбраны из расчета предельной нормативной прочности (RU 2476729 C1, опубл. 27.02.2013).

Известно рабочее колесо осевого компрессора, которое состоит из диска компрессора с установленными на нем рабочими лопатками, включающими перо и хвостовик. Хвостовик лопатки расположен горизонтально, а перо соединено с хвостовиком через промежуточный элемент - ножку. Лопатки на диске установлены под углом к потоку рабочего тела (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 257-263).

К недостаткам известных решений относятся непроработанность системы выбора совокупности необходимых параметров общей конфигурации диска рабочего колеса, влияющих на площадь проходного сечения проточной части и размещение на ободе пазов и лопаток, формирующих аэродинамические процессы взаимодействия рабочего колеса ротора с потоком рабочего тела, вследствие отсутствия конкретизации диапазонов геометрических и аэродинамических параметров пространственной конфигурации диска и угловой ориентации упомянутых пазов в ободе диска, а также сложность получения компромиссного сочетания повышенных значений КПД, запасов газодинамической устойчивости (ГДУ) компрессора и как следствие сложность обеспечения оптимальной динамической прочности и повышенного ресурса при минимуме материалоемкости.

Задача, решаемая изобретением, состоит в разработке рабочего колеса ротора компрессора низкого давления турбореактивного двигателя (ТРД) с улучшенными конструктивными и аэродинамическими параметрами пространственной конфигурации, обеспечивающими возможность оптимизации профиля и площади проходных сечений проточной части двигателя, достаточных для увеличения расхода сжимаемого рабочего тела - воздуха, КПД первой ступени, согласованности всех ступеней КНД при повышении запасов ГДУ на всех режимах работы двигателя и ресурса без увеличения материалоемкости.

Поставленная задача в части рабочего колеса по первому варианту решается тем, что рабочее колесо ротора, включающего вал барабанно-дисковой конструкции компрессора низкого давления газотурбинного двигателя, имеющего корпус с сужающейся от входа проточной частью, согласно изобретению, содержит диск, наделенный пазами, и лопаточный венец, при этом диск выполнен в виде моноэлемента, включающего ступицу с центральным отверстием, полотно и обод, а лопатки содержат каждая хвостовик и перо с профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками; при этом полотно диска выполнено с переменным по высоте сечением, конически сужающимся от ступицы к ободу с градиентом Gn уменьшения толщины в указанном направлении, равным

Gn=(δп.п.-δк.п.)/Нср=(0,11÷0,15) [м/м],

где δп.п. - толщина периферийной части полотна диска; δк.п. - толщина прикорневой части полотна; Нср - радиальная высота полотна диска между участками сопряжений со ступицей и ободом; а ступица выполнена как одно целое с цапфой передней опоры вала ротора, односторонне развитой ко входу в КНД и выполненной с переменным диаметром, ступенчато уменьшающимся не менее чем через два уступа от полотна диска к опорному концевому участку цапфы, кроме того внешняя поверхность обода диска выполнена составляющей осевой участок внутреннего контура проточной части с осевой длиной, равной проекции образующей обода на ось вала ротора, и с радиусом, возрастающим в осевом сечении КНД в сторону потока рабочего тела, причем обод соединен с полотном диска с образованием фронтальной и тыльной кольцевых конических полок, тыльная из которых снабжена кольцевым элементом, выполненным для последующего неразъемного соединения с фронтальной полкой полотна диска второй ступени, а пазы равномерно разнесены по периметру обода диска с угловой частотой Yп=(4,6÷6,2) [ед/рад] и выполнены с взаимно наклонными боковыми гранями, имеющими в поперечном сечении конфигурацию элемента замкового соединения с хвостовиком лопатки, кроме того пазы для заведения хвостовиков лопаток равномерно разнесены по периметру обода диска, при этом подошва каждого паза расположена в плоскости, параллельной оси вала ротора, а продольная ось подошвы паза образует с осью вала ротора в проекции на указанную плоскость угол α установки хвостовика лопатки, определенный в диапазоне значений α=(16÷22)°, а входная и выходная кромки пера выполнены расходящимися к периферийному торцу лопатки с градиентом Gy.x. увеличения соединяющей их хорды, равным

Gy.x.=(Lп.х.-Lк.х.)/Hcp=(9,3÷13,3)·10-2 [м/м],

где Lп.x - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, перпендикулярной к оси пера лопатки; Lк.х. - то же, длина корневой хорды; Нср - средняя высота пера лопатки.

При этом пазы в ободе диска могут быть выполнены в поперечном сечении с боковыми гранями, образующими элемент замкового соединения с хвостовиком лопатки по типу «ласточкин хвост», а базовые поверхности боковых граней паза выполнены встречно наклонными одна к другой с образованием углов β между боковой гранью и подошвой паза, равных β=(63÷78)°, и сопряжены с подошвой через скругления радиусом r, равным (0,33÷0,38) ширины устья паза.

Фронтальная полка обода диска может быть выполнена с кольцевым выступом в верхней части полки, снабженным понизу прерывистой кольцевой канавкой, выполненной в теле выступа на участках между пазами для хвостовиков глубиной, достаточной для заведения разрезного контровочного кольца в нижнюю часть высоты хвостовика лопатки, причем не менее чем на одном участке между пазами в створе канавки в зоне выступа в полке обода диска выполнены одно или два последовательных радиальных отверстия соответственно для фиксации стопорным элементом и демонтажа контровочного кольца, кроме того фронтальная полка обода диска снабжена понизу в зоне примыкания к полотну кольцевым пазом для установки балансировочных грузов, и отверстиями во фронтальной стенке паза для фиксации указанных грузов.

Каждая лопатка может быть снабжена с двух сторон пера антивибрационной полкой, расположенной в зоне одной трети высоты пера от периферийного торца пера лопатки, с контактными торцами, которые выполнены под углом (22÷28)° к оси вала ротора в проекции на условную осевую плоскость ротора, нормальную к оси пера лопатки, и наклонены в сторону корыта профиля пера, а хвостовик лопатки снабжен канавкой для фиксации лопатки в диске от смещения хвостовика вдоль оси паза разрезным контровочным кольцом.

Перо лопатки может быть выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки, при этом при этом максимальная толщина профиля пера лопатки выполнена наибольшей в корневом сечении и убывающей по высоте пера к периферийному торцу с градиентом Gy.т., равным

Gу.т.=(Ск-Сп)/Нсз=(1,3÷2,1)·10-2 [м/м],

где Ск - максимальная толщина корневого сечения профиля пера лопатки; Сп - то же, периферийного сечения; Нср - средняя высота пера лопатки.

Опорной концевой участок цапфы может быть выполнен с системой сквозных отверстий, объединенных с внутренней стороны цапфы кольцевой проточкой с возможностью образования масляного коллектора для охлаждения втулки контактного уплотнения передней опоры, при этом примыкающий к опорному промежуточный участок цапфы выполнен с диаметром, превышающем диаметр опорного участка на радиальную величину, достаточную для образования упора и предотвращения осевого смещения подшипника и контактного уплотнения на опорном участке цапфы, а промежуточный участок цапфы предназначен для размещения двухъярусного бесконтактного лабиринтного уплотнения, уменьшающего утечки в проточную часть воздуха наддува указанного уплотнения, снабженного системой сквозных отверстий по периметру указанного участка цапфы, объединенных с внутренней стороны цилиндрической оболочки тела цапфы кольцевой проточкой, выполненной с возможностью образования подводящего коллектора, предназначенного для подачи воздуха в двухъярусное лабиринтное уплотнение, возможность осевой фиксации которого предусмотрена соответствующим радиальным уступом, образованным увеличенным диаметром выполненного свободным прикорневого участка цапфы, объединенного со ступицей диска.

Перо лопатки может быть выполнено с корытом, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. - направлению полета) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки.

Перо лопатки может быть выполнено с корытом, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Периферийный торец пера лопатки может быть выполнен скошенным с повторением кривизны внутренней поверхности проточной части двигателя в зоне первой ступени КНД с уменьшением радиуса в направлении потока рабочего тела с высотой, достаточной для беспрепятственного вращения лопатки рабочего колеса в составе ротора КНД двигателя.

Поставленная задача в части рабочего колеса по второму варианту решается тем, что рабочее колесо ротора, включающего вал барабанно-дисковой конструкции компрессора низкого давления газотурбинного двигателя, имеющего корпус с сужающейся от входа проточной частью, согласно изобретению, содержит диск, наделенный пазами и лопаточным венцом, число лопаток в котором принято от 29 до 39 лопаток, причем диск выполнен в виде моноэлемента, включающего ступицу с центральным отверстием, полотно и обод, а лопатки содержат каждая хвостовик и перо с профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками; при этом полотно диска выполнено с переменным по высоте сечением, конически сужающимся от ступицы к ободу с градиентом Gп уменьшения толщины в указанном направлении, равным

Gп=(δп.п.-δк.п.)/Hcp=(0,11÷0,15) [м/м],

где δп.п. - толщина периферийной части полотна диска; δк.п. - толщина прикорневой части полотна; Нср - радиальная высота полотна диска между участками сопряжений со ступицей и ободом; а ступица выполнена как одно целое с цапфой передней опоры вала ротора, односторонне развитой ко входу в КНД и выполненной с переменным диаметром, ступенчато уменьшающимся не менее чем через два уступа от полотна диска к опорному концевому участку цапфы, кроме того внешняя поверхность обода диска выполнена составляющей осевой участок внутреннего контура проточной части с осевой длиной, равной проекции образующей обода на ось вала ротора, и с радиусом, возрастающим в осевом сечении КНД в сторону потока рабочего тела, при этом угол наклона образующей внешней поверхности обода диска к оси вала ротора составляет φ=(17÷25)°, причем обод соединен с полотном диска с образованием фронтальной и тыльной кольцевых конических полок, тыльная из которых снабжена кольцевым элементом, выполненным для последующего неразъемного соединения с фронтальной полкой полотна диска второй ступени, а пазы равномерно разнесены по периметру обода диска и выполнены с взаимно наклонными боковыми гранями, имеющими в поперечном сечении конфигурацию элемента замкового соединения с хвостовиком лопатки, при этом перо лопатки выполнено с углом у установки профиля, определенным как угол между соединяющей входную и выходную кромки профиля хордой и фронтальной линией решетки лопаточного венца, имеющий в проекции на условную плоскость, перпендикулярную к оси пера, в корневом сечении профиля значение γк=(69,7÷77,7)°, кроме того лопатка выполнена с переменным по высоте пера углом γ установки профиля пера относительно фронтальной линии решетки профилей лопаточного венца, убывающим с радиальным удалением от оси вала ротора с градиентом Gу.п., имеющем значения в диапазоне

Gу.п.=(γк-γп)/Hср=(157,1÷225,9) [град/м].

где γк - угол установки профиля пера лопатки, в корневом сечении; γп - то же, в периферийном сечении; Нср - средняя высота пера лопатки.

При этом пазы в ободе диска могут быть выполнены в поперечном сечении с боковыми гранями, образующими элемент замкового соединения с хвостовиком лопатки по типу «ласточкин хвост», а базовые поверхности боковых граней паза выполнены встречно наклонными одна к другой с образованием углов β между боковой гранью и подошвой паза, равных β=(63÷78)°, и сопряжены с подошвой через скругления радиусом r, равным (0,33÷0,38) ширины устья паза.

Фронтальная полка обода диска может быть выполнена с кольцевым выступом в верхней части полки, снабженным понизу прерывистой кольцевой канавкой, выполненной в теле выступа на участках между пазами для хвостовиков глубиной, достаточной для заведения разрезного контровочного кольца в нижнюю часть высоты хвостовика лопатки, причем не менее чем на одном участке между пазами в створе канавки в зоне выступа в полке обода диска выполнены одно или два последовательных радиальных отверстия соответственно для фиксации стопорным элементом и демонтажа контровочного кольца, кроме того фронтальная полка обода диска снабжена понизу в зоне примыкания к полотну кольцевым пазом для установки балансировочных грузов, и отверстиями во фронтальной стенке паза для фиксации указанных грузов.

Каждая лопатка может быть снабжена с двух сторон пера антивибрационной полкой, расположенной в зоне одной трети высоты пера от периферийного торца пера лопатки, с контактными торцами, которые выполнены под углом (22÷28)° к оси вала ротора в проекции на условную осевую плоскость ротора, нормальную к оси пера лопатки, и наклонены в сторону корыта профиля пера, а хвостовик лопатки снабжен канавкой для фиксации лопатки в диске от смещения хвостовика вдоль оси паза разрезным контровочным кольцом.

Входная и выходная кромки пера могут быть выполнены расходящимися к периферийному торцу лопатки с градиентом Gу.х. увеличения соединяющей их хорды, равным

Gy.x.=(Lп.х.-Lк.х.)/Нср=(9,3-13,3)·10-2 [м/м],

где Lп.х. - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, перпендикулярной к оси пера лопатки; Lк.x. - то же, длина корневой хорды; Нср - средняя высота пера лопатки.

Перо лопатки может быть выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки, при этом при этом максимальная толщина профиля пера лопатки выполнена наибольшей в корневом сечении и убывающей по высоте пера к периферийному торцу с градиентом Gу.т., равным

Gу.т.=(Ск-Сп)/Нср=(1,3÷2,1)·10-2 [м/м],

где Ск - максимальная толщина корневого сечения профиля пера лопатки; Сп - то же, периферийного сечения; Нср - средняя высота пера лопатки.

Опорной концевой участок цапфы может быть выполнен с системой сквозных отверстий, объединенных с внутренней стороны цапфы кольцевой проточкой с возможностью образования масляного коллектора для охлаждения втулки контактного уплотнения передней опоры, при этом примыкающий к опорному промежуточный участок цапфы выполнен с диаметром, превышающем диаметр опорного участка на радиальную величину, достаточную для образования упора и предотвращения осевого смещения подшипника и контактного уплотнения на опорном участке цапфы, а промежуточный участок цапфы предназначен для размещения двухъярусного бесконтактного лабиринтного уплотнения, уменьшающего утечки в проточную часть воздуха наддува указанного уплотнения, снабженного системой сквозных отверстий по периметру указанного участка цапфы, объединенных с внутренней стороны цилиндрической оболочки тела цапфы кольцевой проточкой, выполненной с возможностью образования подводящего коллектора, предназначенного для подачи воздуха в двухъярусное лабиринтное уплотнение, возможность осевой фиксации которого предусмотрена соответствующим радиальным уступом, образованным увеличенным диаметром выполненного свободным прикорневого участка цапфы, объединенного со ступицей диска.

Перо лопатки может быть выполнено с корытом, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. - направлению полета) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки.

Перо лопатки может быть выполнено с корытом, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Периферийный торец пера лопатки может быть выполнен скошенным с повторением кривизны внутренней поверхности проточной части двигателя в зоне первой ступени КНД с уменьшением радиуса в направлении потока рабочего тела с высотой, достаточной для беспрепятственного вращения лопатки рабочего колеса в составе ротора КНД двигателя.

Технический результат изобретения, достигаемый приведенной совокупностью существенных признаков рабочего колеса первой ступени ротора КНД ТРД, заключается в повышении КПД и расширении диапазона режимов газодинамической устойчивости компрессора на 2,4% при повышении ресурса рабочего колеса в 2 раза.

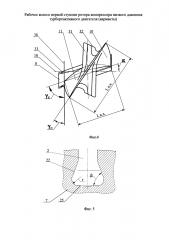

Сущность изобретения поясняется чертежами, где:

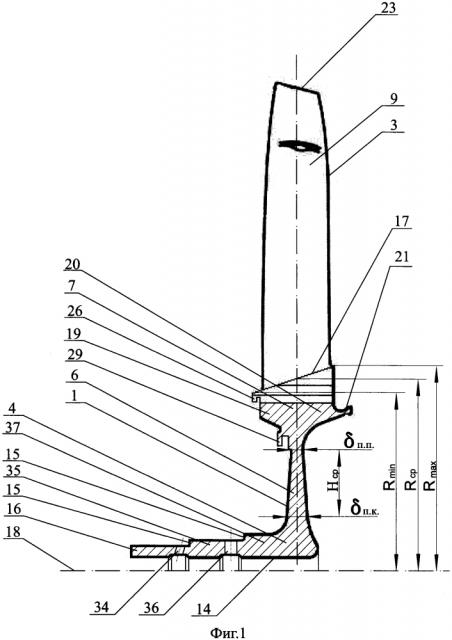

на фиг. 1 изображено рабочее колесо первой ступени вала ротора КНД, продольный разрез;

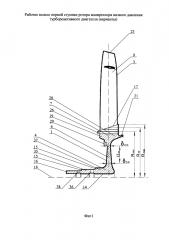

на фиг. 2 - фрагмент рабочего колеса первой ступени вала ротора КНД, фронтальная проекция;

на фиг. 3 - перо лопатки рабочего колеса первой ступени, поперечный разрез;

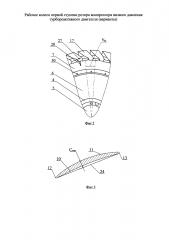

на фиг. 4 - лопатка рабочего колеса первой ступени, вид сверху;

на фиг. 5 - паз обода диска первой ступени вала ротора КНД, продольный разрез.

Рабочее колесо первой ступени ротора, включающего вал барабанно-дисковой конструкции компрессора низкого давления турбореактивного двигателя, имеющего корпус с сужающейся от входа проточной частью, содержит диск 1, наделенный пазами 2, и лопаточный венец, наделенный рабочими лопатками 3.

Диск 1 выполнен в виде моноэлемента, включающего ступицу 4 с центральным отверстием 5, полотно 6 и обод 7. Каждая лопатка 3 содержит хвостовик 8 и перо 9 с профилем, образованным вогнутым корытом 10 и выпуклой спинкой 11, сопряженными входной и выходной кромками 12 и 13.

Полотно 6 диска 1 выполнено с переменным по высоте сечением, конически сужающимся от ступицы 4 к ободу 7 с градиентом Gу.т. уменьшения толщины в указанном направлении, равным

Gу.т.=(δП.П.-δк.п.)/Нср=(0,11÷0,15) [м/м],

где δп.п. - толщина периферийной части полотна диска; δк.п. - толщина прикорневой части полотна; Нср - радиальная высота полотна диска между участками сопряжений со ступицей и ободом.

Ступица 7 выполнена как одно целое с цапфой 14 передней опоры вала ротора, односторонне развитой ко входу в КНД. Цапфа 14 передней опоры выполнена с переменным диаметром, ступенчато уменьшающимся не менее чем через два уступа 15 от полотна 6 диска 1 к опорному концевому участку 16 цапфы.

Внешняя поверхность 17 обода 7 диска выполнена составляющей осевой участок внутреннего контура проточной части с осевой длиной, равной проекции образующей обода на ось 18 вала ротора, и с радиусом, возрастающим в осевом сечении КНД в сторону потока рабочего тела.

Обод 7 соединен с полотном 6 диска 1 с образованием фронтальной и тыльной кольцевых конических полок - фронтальной полки 19 и тыльной полки 20. Тыльная полка 20 снабжена кольцевым элементом 21, выполненным для последующего неразъемного соединения с фронтальной полкой полотна диска второй ступени. Пазы 2 равномерно разнесены по периметру обода 7 диска 1 с угловой частотой Yп=(4,6÷6,2) [ед/рад]. Пазы 2 выполнены с взаимно наклонными боковыми гранями 22, имеющими в поперечном сечении конфигурацию элемента замкового соединения с хвостовиком 8 лопатки 3. Расположенная в плоскости, параллельной оси вала ротора, продольная ось подошвы каждого паза 2 образует с осью 18 вала ротора в проекции на указанную плоскость угол α установки хвостовика лопатки, определенный в диапазоне значений α=(16÷22)°.

Входная и выходная кромки 12 и 13 пера 9 выполнены расходящимися к периферийному торцу 23 лопатки 3 с градиентом Gy.x. увеличения соединяющей их хорды 24, равным

Gу.х.=(Lп.x.-Lк.x.)/Hcp=(9,3÷13,3)·10-2 [м/м],

где Lп.x. - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, перпендикулярной к оси пера лопатки; Lк.x. - то же, длина корневой хорды; Нср - средняя высота пера лопатки.

Пазы 2 в ободе 7 диска 1 выполнены в поперечном сечении с боковыми гранями 22, образующими элемент замкового соединения с хвостовиком 8 лопатки по типу «ласточкин хвост». Базовые поверхности боковых граней 22 паза 2 выполнены встречно наклонными одна к другой с образованием углов β между боковой гранью 22 и подошвой 25 паза, равных β=(63÷78)°, и сопряжены с подошвой 25 через скругления радиусом г, равным (0,33÷0,38) ширины устья паза.

Фронтальная полка 19 обода 7 диска выполнена с кольцевым выступом 26 в верхней части полки. Кольцевой выступ снабжен понизу прерывистой кольцевой канавкой, выполненной в теле выступа на участках между пазами 2 для хвостовиков 8 глубиной, достаточной для заведения разрезного контровочного кольца (на чертежах не показано) в нижнюю часть высоты хвостовика лопатки. Не менее чем на одном участке между пазами 2 в створе канавки в зоне выступа во фронтальной полке 19 обода 7 диска выполнены одно или два последовательных радиальных отверстия 27 соответственно для фиксации стопорным элементом 28 и демонтажа контровочного кольца. Фронтальная полка 19 обода 7 диска снабжена понизу в зоне примыкания к полотну 6 кольцевым пазом 29 для установки балансировочных грузов, и отверстиями 30 во фронтальной стенке паза для фиксации указанных грузов.

Каждая лопатка 3 снабжена с двух сторон пера 9 антивибрационной полкой 31, расположенной в зоне одной трети высоты пера 9 от периферийного торца 23 пера лопатки, с контактными торцами 32. Контактные торцы 32 выполнены под углом (22÷28)° к оси ротора в проекции на условную осевую плоскость ротора, нормальную к оси пера лопатки, и наклонены в сторону корыта 10 профиля пера 9. Хвостовик 8 лопатки 3 снабжен канавкой 33 для фиксации лопатки 3 в диске 3 от смещения хвостовика 8 вдоль оси паза 2 разрезным контровочным кольцом со стопором.

Перо 9 лопатки 3 выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки 11 и корыта 10 относительно хорды 24, соединяющей входную и выходную кромки 12 и 13 пера лопатки. Максимальная толщина профиля пера 9 лопатки выполнена наибольшей в корневом сечении и убывающей по высоте пера к периферийному торцу 23 с градиентом Gy.x., равным

Gу.т.=(Ск-Сп)/Нср=(1,3÷2,1)·10-2 [м/м],

где Ск - максимальная толщина корневого сечения профиля пера лопатки; Сп - то же, периферийного сечения; Нср - средняя высота пера лопатки.

Опорной концевой участок 16 цапфы 14 выполнен с системой сквозных отверстий 34, объединенных с внутренней стороны цапфы кольцевой проточкой с возможностью образования масляного коллектора для охлаждения втулки контактного уплотнения передней опоры. Примыкающий к опорному промежуточный участок 35 цапфы 14 выполнен с диаметром, превышающем диаметр опорного участка 16 на радиальную величину, достаточную для образования упора и предотвращения осевого смещения подшипника и контактного уплотнения на опорном участке цапфы. Промежуточный участок 35 цапфы 14 предназначен для размещения двухъярусного бесконтактного лабиринтного уплотнения, уменьшающего утечки в проточную часть воздуха наддува. Промежуточный участок 35 цапфы 14 снабжен системой сквозных отверстий 36 по периметру указанного участка цапфы, объединенных с внутренней стороны цилиндрической оболочки тела цапфы кольцевой проточкой, выполненной с возможностью образования подводящего коллектора, предназначенного для подачи воздуха в двухъярусное лабиринтное уплотнение. Осевая фиксация лабиринтного уплотнения предусмотрена соответствующим радиальным уступом 15, образованным увеличенным диаметром выполненного свободным прикорневого участка 37 цапфы 14, объединенного со ступицей 4 диска.

Перо 9 лопатки 3 выполнено с корытом 10, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. - направлению полета) и со спинкой 11 пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки.

Вариатно перо 9 лопатки 3 выполнено с корытом 10, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.) и со спинкой 11 пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Периферийный торец 23 пера 9 лопатки 3 выполнен скошенным с повторением кривизны внутренней поверхности проточной части двигателя в зоне первой ступени КНД с уменьшением радиуса в направлении потока рабочего тела с высотой, достаточной для беспрепятственного вращения лопатки рабочего колеса в составе ротора КНД двигателя.

По второму варианту изобретения рабочее колесо первой ступени ротора, включающего вал барабанно-дисковой конструкции компрессора низкого давления турбореактивного двигателя, имеющего корпус с сужающейся от входа проточной частью, содержит диск 1, наделенный пазами 2, и лопаточный венец. Число лопаток 3 в лопаточном венце принято от 29 до 39 лопаток.

Диск 1 выполнен в виде моноэлемента, включающего ступицу 4 с центральным отверстием 5, полотно 6 и обод 7. Каждая лопатка 3 содержит хвостовик 8 и перо 9 с профилем, образованным вогнутым корытом 10 и выпуклой спинкой 11, сопряженными входной и выходной кромками 12 и 13. Лопаточный венец имеет решетку профилей пера 9 лопатки с фронтальной линией 38 (фиг. 6).

Полотно 6 диска 1 выполнено с переменным по высоте сечением, конически сужающимся от ступицы 4 к ободу 7 с градиентом Gу.т. уменьшения толщины в указанном направлении, равным

Gy.x.=(δп.п.-δк.п.)/Нср=(0,11÷0,15) [м/м],

где δп.п. - толщина периферийной части полотна диска; δк.п. - толщина прикорневой части полотна; Нср - радиальная высота полотна диска между участками сопряжений со ступицей и ободом.

Ступица 7 выполнена как одно целое с цапфой 14 передней опоры вала ротора, односторонне развитой ко входу в КНД. Цапфа 14 передней опоры выполнена с переменным диаметром, ступенчато уменьшающимся не менее чем через два уступа 15 от полотна 6 диска 1 к опорному концевому участку 16 цапфы.

Внешняя поверхность 17 обода 7 диска выполнена составляющей осевой участок внутреннего контура проточной части с осевой длиной, равной проекции образующей обода на ось 18 вала ротора, и с радиусом, возрастающим в осевом сечении КНД в сторону потока рабочего тела. Угол наклона образующей внешней поверхности 17 обода 7 диска к оси 18 вала ротора составляет φ=(17÷25)°.

Обод 7 соединен с полотном 6 диска 1 с образованием фронтальной и тыльной кольцевых конических полок - фронтальной полки 19 и тыльной полки 20. Тыльная полка 20 снабжена кольцевым элементом 21, выполненным для последующего неразъемного соединения с фронтальной полкой полотна диска второй ступени. Пазы 2 равномерно разнесены по периметру обода 7 диска 1 и выполнены с взаимно наклонными боковыми гранями 22, имеющими в поперечном сечении конфигурацию элемента замкового соединения с хвостовиком 8 лопатки 3.

Перо 9 лопатки 3 выполнено с углом γ установки профиля, определенным как угол между соединяющей входную и выходную кромки 12 и 13 профиля хордой 24 и фронтальной линией 38 решетки лопаточного венца, имеющий в проекции на условную плоскость, перпендикулярную к оси пера, в корневом сечении профиля значение γк=(69,7÷77,7)°, а в периферийном сечении значение γп=(19,2÷27,2)°.

Лопатка 3 выполнена с переменным по высоте пера углом γ установки профиля пера относительно фронтальной линии 38 решетки профилей лопаточного венца, убывающим с радиальным удалением от оси вала ротора с градиентом Gy.п, имеющем значения в диапазоне

Gу.п.=(γк-γп)/Нср=(157,1÷225,9) [град/м].

где γк - угол установки профиля пера лопатки, в корневом сечении; γп - то же, в периферийном сечении; Нср - средняя высота пера лопатки.

Пример реализации изобретения.

Рабочее колесо первой ступени КНД ТРД состоит из диска 1 и установленных на нем рабочих лопаток 3. Диск 1 изготавливают объемной штамповкой из поковки в виде моноэлемента, включающего выполненные заодно целое массивную ступицу 4, полотно 6 и обод 7.

Изготовленный диск имеет следующие геометрические параметры: габаритная ширина цапфы и ступицы - 164 мм; диаметр центрального отверстия ступицы - 75 мм; толщина полотна - 16,5 мм на диаметре 167 мм, толщина полотна - 11 мм на диаметре 252 мм; ширина обода - 71 мм; минимальный и максимальный диаметры внешней поверхности обода диска -365 мм и 413 мм соответственно; угол φ наклона внешней поверхности обода диска - 19°.

Лопатку рабочего колеса первой ступени ротора КНД ТРД поэтапно изготавливают из прутка авиационного сплава. На первом этапе отрезают фрагмент прутка требуемой длины, из которого электровысадкой с последующей механической обработкой выполняют заготовку лопатки с локальными утолщениями на участках расположения хвостовика 8 и антивибрационной полки 31. На следующем этапе заготовку подвергают общему нагреву в электропечи до состояния термопластичности и выполняют горячую объемную штамповку, используя штамп, состоящий из двух ответно профилированных полуматриц. Рабочая поверхность одной из полуматриц штампа включает участок, форма которого выполнена ответной пространственной поверхности спинки 11 пера 9 лопатки. Рабочая поверхность другой полуматрицы штампа включает участок, форма которого выполнена ответной пространственной поверхности корыта 10 пера 9 лопатки. После чего лопатку подвергают механической обработке, включая обдирку облоя фрезерованием, протягивание хвостовика 8.

Доводку обтекаемых поверхностей профилей пера 9 и антивибрационной полки 31 производят фрезерованием с последующей полировкой. Контактные торцы 32 антивибрационной полки 31 упрочняют, нанося на них высокопрочный слой.

Изготовленная таким образом лопатка состоит из объединенных в одно целое пера 9 с хвостовиком 8 и антивибрационной полкой 31, выполненной как сегмент сборного кольца лопаточного венца рабочего колеса первой ступени ротора КНД ТРД.

Профиль пера 9 лопатки имеет следующие геометрические параметры:

- в корневом сечении профиль пера лопатки выполнен с максимальной толщиной профиля Сmax=5,9 мм; длина хорды пера - 67,4 мм; угол γк установки профиля пера между соединяющей входную и выходную кромки 12 и 13 профиля хордой 24 и фронтальной линией 38 решетки лопаточного венца составляет 73,7°; угол α установки профиля пера 9 к оси вращения ротора составляет 16°;

- в периферийном сечении профиль пера лопатки выполнен с максимальной толщиной профиля Сmax=2,2 мм; длина хорды пера принята 92 мм; угол γп установки профиля пера составляет 23°;

- средняя высота Нср профиля пера составляет 258 мм.

Антивибрационная полка 31 лопатки выполнена с толщиной стенки 5 мм и размещена на среднем радиусе от оси ротора 405 мм, с контактными торцами 32, выполненными под углом 25° к оси вращения ротора в проекции на осевую плоскость последнего, нормальную к оси пера лопатки.

На внешней стороне обода выполняют протягиванием замковые пазы для крепления лопаток в количестве 34 штук. Пазы выполнены со следующими геометрическими параметрами: угол наклона контактных поверхностей с хвостовиком лопатки к донной плоскости паза составляет 70°; ширина основания паза - 22 мм.

Лопатки 6 удерживают от перемещения в радиальном направлении от действия центробежных сил при помощи контактных выступов замка типа «ласточкин хвост». Лопатки 3 удерживают в диске 1 от перемещения в направлении протяжки паза 2 с помощью штифта. Лопатки 3 сопрягают по ответным торцам смежных антивибрационных полок.

Таким образом, рабочее колесо первой ступени имеет следующие геометрические параметры: минимальный и максимальный диаметры внутренней поверхности рабочего колеса - 364 мм и 413 мм; аналогично периферийной поверхности рабочего колеса - 915 мм и 897 мм; максимальная ширина первой ступени ротора - 71 мм.

В процессе работы ТРД диск 1 рабочего колеса первой ступени приводится во вращение путем передачи крутящего момента от турбины низкого давления (ТНД) через барабанно-дисковую конструкцию вала ротора КНД с включением в работу лопаток 3 рабочего колеса. В результате чего происходит нагнетание воздушного потока в КНД. На вогнутой поверхности в виде корыта 10 пера 9 каждой лопатки 3 создается зона повышенного давления, а на выпуклой поверхности, образующей спинку 11 пера 9, создается при этом зона пониженного давления, усиливающая образование направленного воздушного потока. Вращающиеся лопатки 3 рабочего колеса ротора передают энергию воздушному потоку, направляя сжимаемый поток на лопатки статора первой ступени, и после выравнивания в последнем поток поступает в последующие ступени КНД. Одновременно диск 1 воспринимает центробежные нагрузки и через конический кольцевой элемент 21 и фронтальную полку 19 обода 7 передает радиальные и осевые нагрузки на опоры вала ротора.

Технический результат настоящего изобретения достигают совокупностью разработанных в изобретении конструктивных решений и геометрических параметров основных элементов диска рабочего колеса первой ступени ротора КНД, а именно, радиальных параметров диска, геометрической конфигурации обода 7, принятого сочетания сужающегося полотна 6 с заявленным градиентом Gп=(0,11÷015) и осевой ширины ступицы 4 с цапфой, компенсирующих ослабление полотна 6 диска центральным отверстием 5, что приводит к снижению материалоемкости и повышению максимальных допустимых усилий в элементах диска. Диаметр отверстия 5 в ступице 4 принят достаточным для пропуска шлицевой трубы при монтаже и ремонтных операциях сборки компрессора.

На внешней стороне обода 7 диска выполняют протягиванием систему пазов 2 для закреплен